基于實時反饋的機床熱誤差在線補償模型

張成新 高 峰 李 艷

西安理工大學,西安,710048

基于實時反饋的機床熱誤差在線補償模型

張成新高峰李艷

西安理工大學,西安,710048

為建立一種能夠適應機床不同工況且具有準確預測能力的熱誤差補償模型,提出一種基于限定記憶遞推最小二乘法辨識熱誤差模型參數的機床熱誤差預測建模方法。該方法隨著機床工作狀況的改變,根據實時反饋的溫度和熱誤差數據,采用遞推方法對模型參數進行即時修正,使熱誤差模型能夠及時跟蹤機床系統的熱特性變化,實現以較高的預測精度對機床熱誤差進行補償。通過數控車床主軸軸向熱誤差辨識建模及補償實驗可以看出,限定記憶遞推最小二乘法比一步最小二乘法辨識精度有較大提高,最大殘差值減小了52.3%,標準差減小了67%。實驗結果表明,利用該方法進行機床熱誤差模型參數辨識具有較高的預測精度和魯棒性,有效可行。

數控機床;熱誤差;在線補償;限定記憶遞推最小二乘法

0 引言

精密機械加工中,機床熱誤差是造成零件加工誤差的最主要因素,為了減小或消除熱誤差對機床加工精度的影響,研究人員進行了廣泛深入的研究并提出了各種解決方案[1-3],主要有硬件防止法和軟件補償法,軟件補償法是通過實驗方法建立熱誤差補償模型,由于其應用成本低且無需對機床進行改造,所以是目前的研究熱點。但是機床熱誤差受加工條件、周圍環境等因素的影響,很難建立一種完全能夠適應不同環境和加工狀態變化的誤差補償模型。文獻[4-6]建模時根據采集到的溫度和熱誤差數據分別利用灰色模型、最小二乘支持向量機和多元線性回歸模型對機床熱誤差進行一次性建模,但由于機床熱誤差是一時變系統,根據固定數據建立的模型適應性較差。為了提高模型的預測精度和魯棒性,有些學者提出了實時在線建模方法。文獻[7]根據環境和加工狀態變化,采用遞推最小二乘實時辨識多項式參數來提高模型的適應能力和預測精度。文獻[8]采用動態自適應模型,依據實時反饋熱誤差不斷修正模型參數,使該模型具有較高的預測精度和魯棒性,能夠適應多種加工環境變化。文獻[9]通過在線最小二乘支持向量機建立了機床熱誤差實時補償模型,在加工過程中根據不斷輸入的新數據修正模型參數,使補償模型具有較高的補償精度和魯棒性。文獻[10]利用貝葉斯網絡推理建立機床熱誤差模型,根據溫度和熱誤差反饋信息在線修正模型參數,具有較好的適應能力。

以上幾種在線建模方法根據反饋數據進行實時建模時,老數據的作用一直存在,隨著采樣數據的增加會造成“數據飽和”現象使建模結果不穩定[12],而限定記憶遞推最小二乘法能夠突出當前數據的作用,丟棄過老數據,始終采用最近有限長度的采樣數據序列,使補償模型能夠適應當前機床加工狀態或環境溫度的變化,提高模型的預測精度和魯棒性。為此,本文提出基于限定記憶遞推最小二乘實時辨識差分方程模型參數的機床熱誤差在線建模方法,實時跟蹤機床熱環境和熱誤差的變化,并始終保持模型良好的預測精度。通過數控車床主軸軸向熱誤差補償實驗進行驗證,并用實驗表明該方法的可行性。

1 機床熱誤差模型

機床熱誤差模型一般多采用多項式回歸模型或神經網絡建模,但是由于材料熱彈性變形的偽滯后特性[11],致使上述模型不能全面揭示機床的熱變形過程而造成補償效果不好,多項式回歸模型的輸出只跟當前時刻的輸入值有關。為了克服熱變形的偽滯后特性提高模型預測精度,本文采用差分方程模型描述熱膨脹物理過程,模型當前熱位移輸出不僅與當前溫度輸入有關,還和前時刻的溫度輸入數據有關,所以差分模型更能準確反映機床的熱誤差變化過程。

一般n階差分方程形式為

E(k)+a1E(k-1)+…+anE(k-n)=

b0T(k)+b1T(k-1)+…+bnT(k-n)

(1)

式中,k為采樣時刻;ai、bi(i=1,2,…,n)為方程系數;E(k)、T(k)分別為系統的輸出和輸入序列。

引入單位延遲算子z-1,其定義為

z-1E(k)=E(k-1)

(2)

以及系數多項式:

(3)

由式(2)和式(3),式(1)可以表示為

A(z-1)E(k)=B(z-1)T(k)

(4)

E(k)=θT(k)

(5)

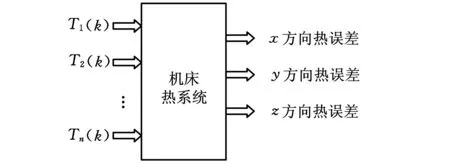

機床熱誤差模型一般有多個溫度輸入變量,多個位移輸出量,是一個多輸入多輸出系統,如圖1所示。

圖1 機床熱誤差系統示意圖

對于多輸入多輸出系統辨識相對比較復雜,為了便于辨識,將機床各個方向的熱誤差模型單獨表示,例如三坐標銑床熱誤差系統可以表示為n輸入3輸出的系統,按照式(4)的結構,可表示為

(6)

T(k)=[T1(k)T2(k)…Tn(k)]T

2 限定記憶最小二乘遞推算法

式(6)中各個方向的系數多項式可以采用最小二乘進行估計一次性算出,但其無法反映系統的時變特性,模型適應能力較差。為了使模型能夠跟蹤加工環境和機床熱特性的變化,必須采用遞推算法建模。但一般遞推最小二乘算法屬于增長記憶算法,隨著采集數據的增加,遞推算法從新數據中獲得的新信息相對下降使算法慢慢失去修正作用,造成“數據飽和”。限定記憶最小二乘遞推算法是每次迭代時只依賴于最新的有限固定長度數據序列,即得到一個新數據,就去掉一個老數據,從而消除了老數據的影響,有效克服“數據飽和”現象,防止估計發散。針對式(1)形式,其限定記憶最小二乘法的遞推公式[12]如下:

(7)

(8)

限定記憶的遞推算法流程如下:

隨著采樣數據的進入,根據步驟(2)和步驟(3)不斷循環遞推,就可實時更新模型參數。

3 實驗及結果分析

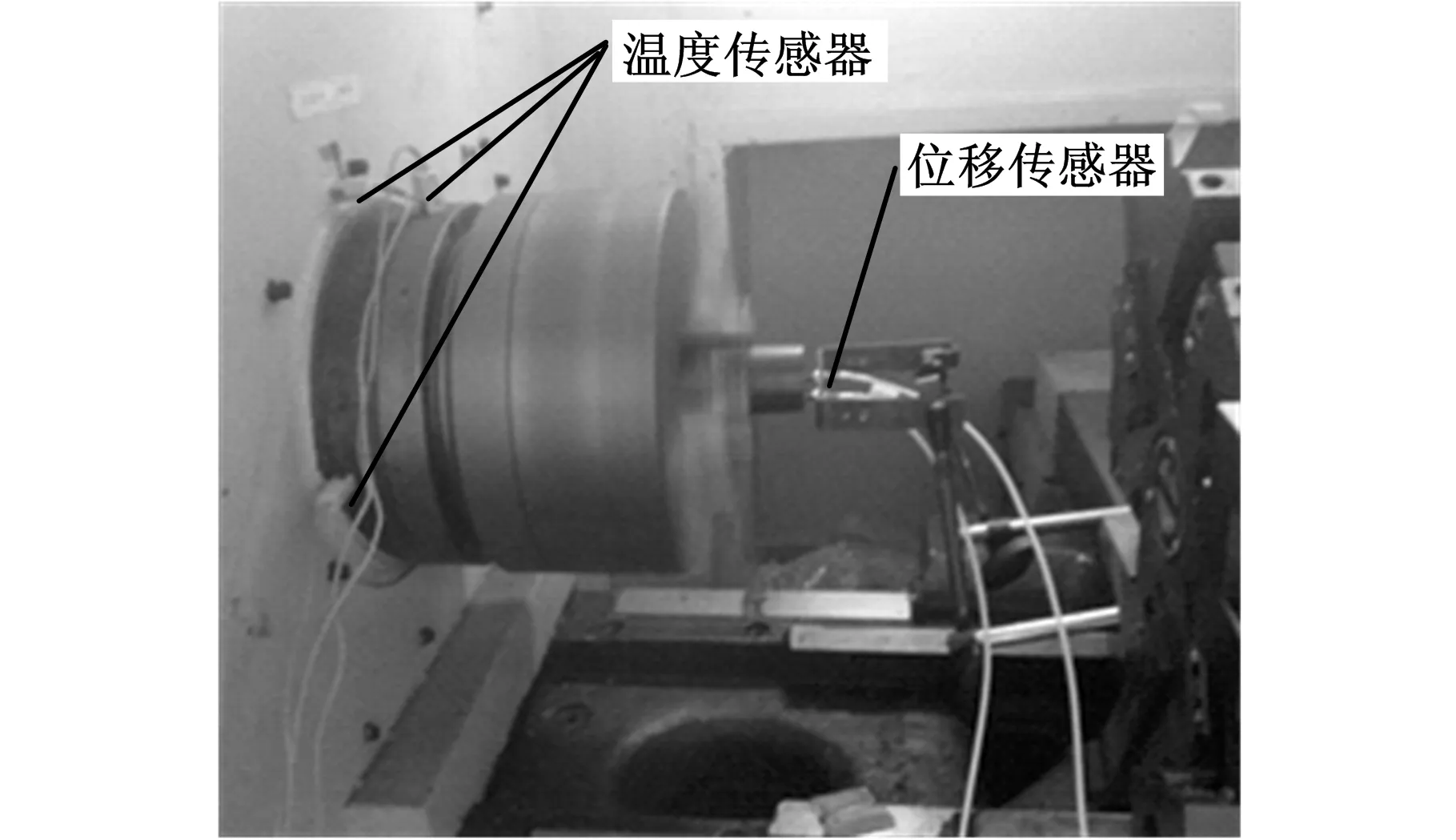

圖2 車床測量傳感器布置

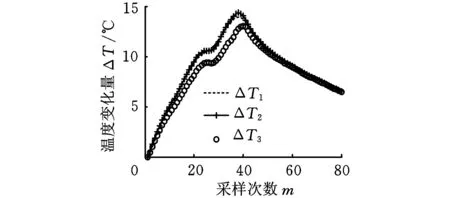

(a)主軸測點溫度變化曲線

(b)主軸軸向熱誤差曲線圖3 車床主軸溫度和熱誤差曲線

本研究在數控車床上對主軸軸向熱誤差進行建模實驗。車床主軸部分的熱誤差主要由軸承部分轉動發熱造成,所以在主軸頭部軸承圈部位放置3個溫度傳感器用來檢測主軸軸承的溫度變化,芯棒端部安裝1個電渦流位移傳感器用來檢測主軸軸向的熱伸長量,如圖2所示。測試時主軸及環境溫度如下:室溫20 ℃,主軸初始溫度和室溫相同;主軸以1000r/min運轉160min,然后停機冷卻。機床運行過程中溫度和位移傳感器每隔5min采樣一次,濾除粗大誤差后主軸溫度測點溫度變化量和位移變化量曲線分別如圖3a、圖3b所示。

3.1溫度測點和熱誤差模型結構的確定

測試結果表明3個溫度傳感器變化趨勢相同,通過Fisher最優分割法[13]判定,選擇T1溫度傳感器的溫度作為輸入溫度變量,因此車床主軸熱膨脹系統可以簡化為單輸入單輸出系統,如式(1)所示形式。根據文獻[8]一般機床熱系統可以近似為如下二階差分方程:

E(k)=-a1E(k-1)-a2E(k-2)+

b0T(k-1)+b1T(k-2)

(9)

3.2建模結果分析

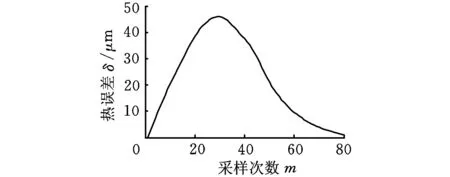

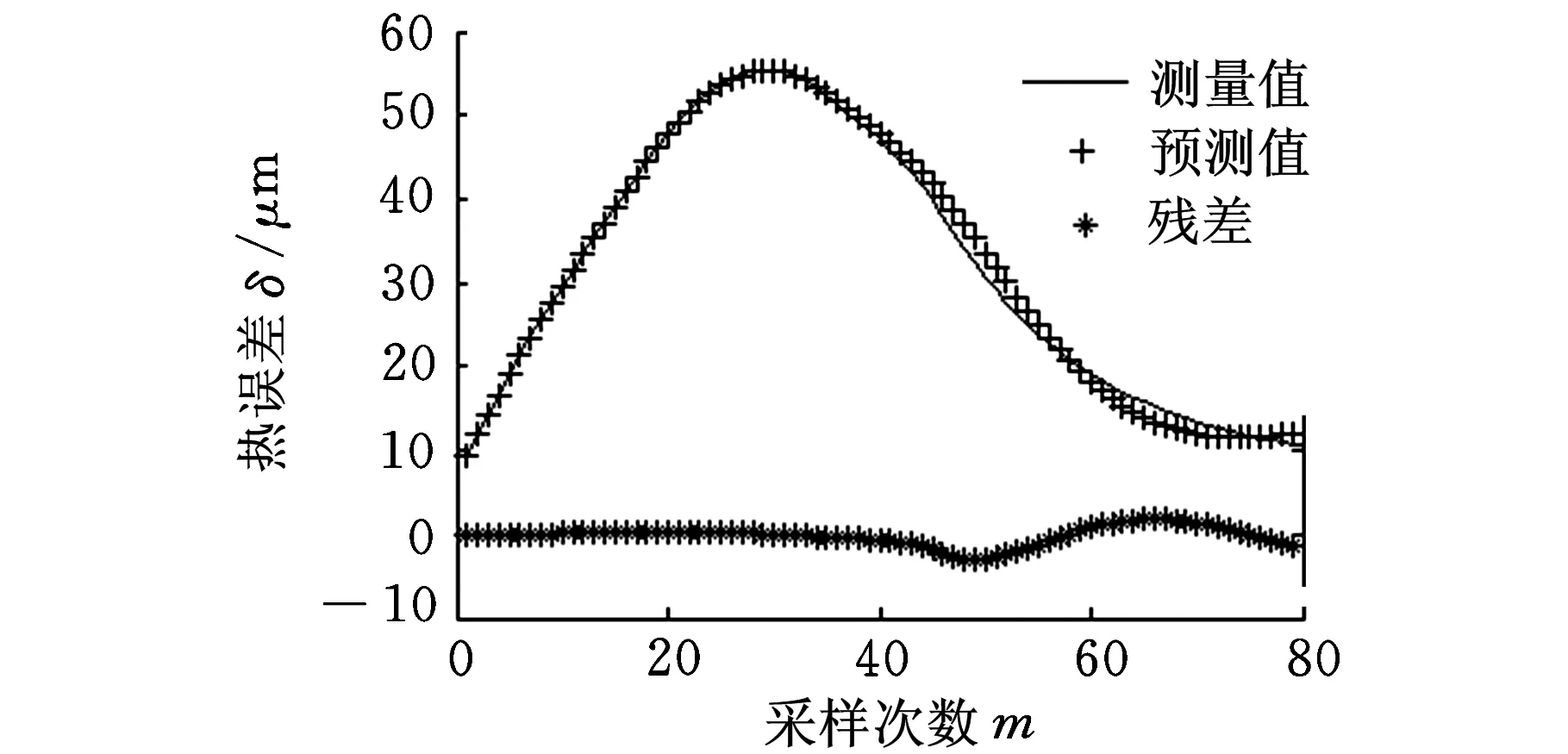

圖4 最小二乘辨識預測效果圖

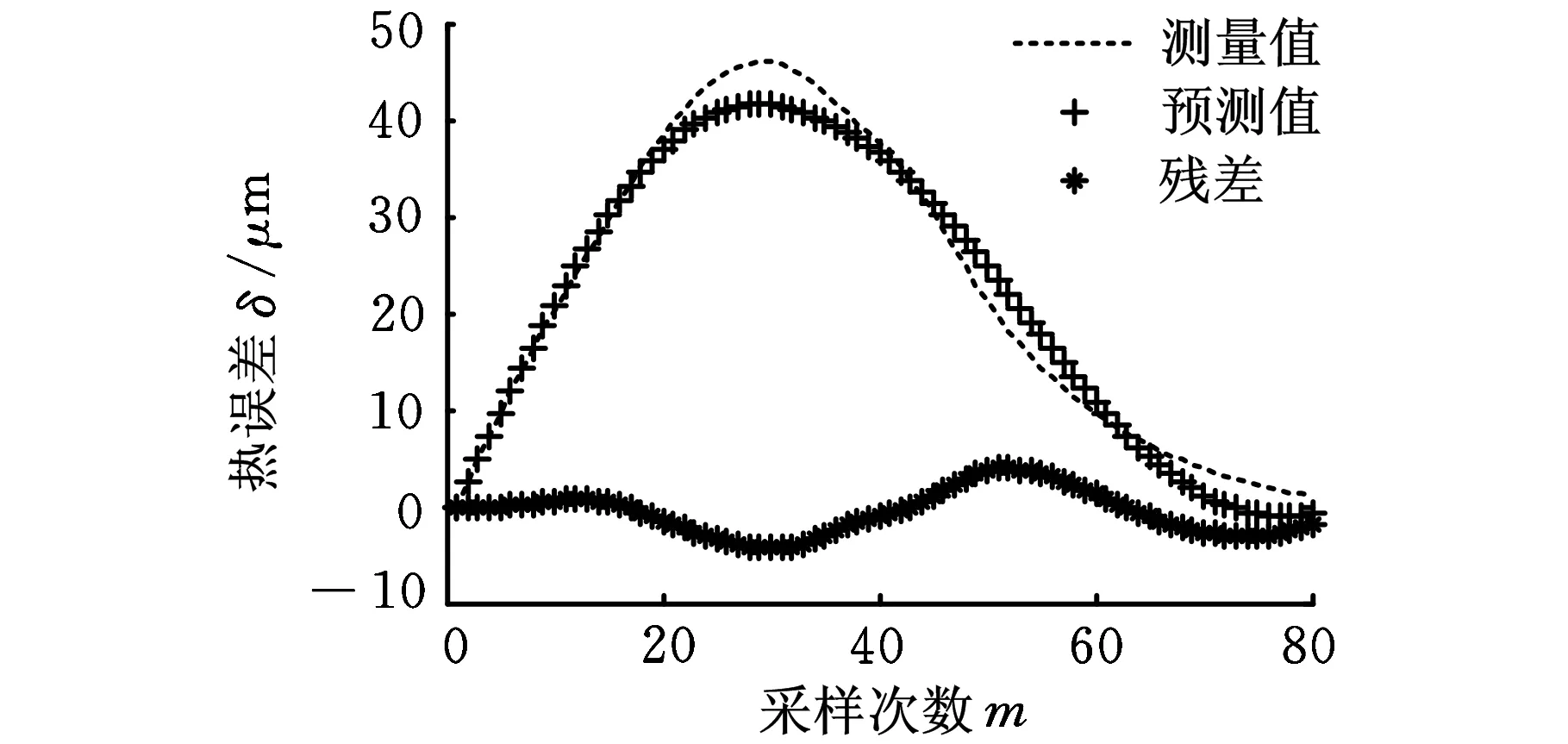

圖5 限定記憶最小二乘法辨識效果圖

表1 模型殘差指標比較 μm

從圖4和圖5可以看出,限定記憶遞推最小二乘模型比一步最小二乘模型的建模效果要好得多。對于一步最小二乘模型,從圖4可以看到,在第18次采樣時殘差波動逐漸增大,到第52次采樣時達到最大6.1951μm。說明隨著工作狀態的變化,誤差模型參數偏離實際較大,固定參數模型不能對時變系統熱誤差進行較好的預測而出現較大波動。圖5中基于限定記憶遞推方法模型顯示,由于升溫階段溫度變化相對平穩,模型在升溫階段預測效果相當準確;在降溫時由于系統狀態發生變化,在第50次采樣附近產生了一次波動,隨后模型立即調整參數跟蹤機床狀態,從而使熱誤差預測值和測量值不至于相差過大,總體熱誤差預測效果較好。限定記憶遞推最小二乘法由于對參數進行辨識時只依賴于最新的一段固定長度數據,而過老的數據被剔除,這樣所建模型就能夠反映出系統的最新狀態變化,自適應能力好,所以預測精度較高。

4 結論

本文為了提高機床熱誤差補償模型的精度和魯棒性,采用限定記憶遞推最小二乘辨識建立熱誤差補償模型。該方法根據實時反饋的溫度和熱誤差數據,采用固定長度的采樣數據不斷遞推更新模型,適用于時變參數系統的實時在線補償預測。由于采用固定長度數據進行遞推運算,消除了老數據對模型的影響,使模型能夠跟蹤機床系統的熱誤差變化,從而提高了補償模型的適應能力。實驗結果表明:采用限定記憶遞推最小二乘模型比一步最小二乘模型預測殘差最大值減小了52.3%,殘差標準差減小了67%,說明限定記憶遞推最小二乘模型預測精度較高,該建模方法能夠滿足機床熱誤差建模補償的精度和魯棒性要求。

[1]MayrJ,JedrzejewskiJ,UhlmannE,etal.ThermalIssuesinMachineTools[J].CIRPAnnals-ManufacturingTechnology, 2012, 61(2): 771-791.

[2]VyroubalJ.CompensationofMachineToolThermalDeformationinSpindleAxisDirectionBasedonDecompositionMethod[J].PrecisionEngineering, 2012, 36(1): 121-127.

[3]MarseM,HorejsO,HornychJ,etal.RobustnessandPortabilityofMachineToolThermalErrorCompensationModelBasedonControlofParticipationThermalSources[J].JournalofMachineEngineering, 2013, 13(1)

[4]閆嘉鈺,楊建國. 灰色GM(X, N)模型在數控機床熱誤差建模中的應用[J]. 中國機械工程, 2009, 20(11): 1297-1300.

YanJiayu,YangJianguo.ApplicationofGreyGM(X,N)ModelonCNCMachineThermalErrorModeling[J].ChinaMechanicalEngineering, 2009, 20(11): 1297-1300.

[5]林偉青,傅建中,許亞洲,等. 基于LS-SVM與遺傳算法的數控機床熱誤差辨識溫度傳感器優化策略[J]. 光學精密工程, 2008, 16(9):1684-1687.

LinWeiqing,FuJianzhong,XuYazhou,etal.OptimalSensorPlacementforThermalErrorIdentificationofNCMachineToolBasedonLS—SVMandGeneticAlgorithm[J].OpticsandPrecisionEngineering, 2008, 16(9):1684-1687.

[6]凡志磊,李中華,楊建國. 基于偏相關分析的數控機床溫度布點優化及其熱誤差建模[J]. 中國機械工程, 2010, 21(17): 2025-2028.

FanZhilei,LiZhonghua,YangJianguo.NCMachineToolTemperatureMeasuringPointOptimizationandThermalErrorModelingBasedonPartialCorrelationAnalysis[J].ChinaMechanicalEngineering, 2010, 21(17): 2025-2028.

[7]楊建國,任永強,朱衛斌. 數控機床熱誤差補償模型在線修正方法研究[J]. 機械工程學報, 2003, 39(3): 81-84.

YangJianguo,RenYongqiang,ZhuWeibin.ResearchOn-lineModelingMethodofThermalErorCompensationModelforCNCMachines[J].ChineseJournalofMechanicalEngineering,2003, 39(3): 81-84.

[8]YangH,NiJ.AdaptiveModelEstimationofMachine-toolThermalErrorsBasedonRecursiveDynamicModelingStrategy[J].InternationalJournalofMachineToolsandManufacture, 2005, 45(1): 1-11.

[9]林偉青,傅建中,許亞洲,等. 基于在線最小二乘支持向量機的數控機床熱誤差建模與補償[J]. 計算機集成制造系統, 2008, 14(2):295-299.

LinWeiqing,FuJianzhong,XuYazhou,etal.ThermalErrorModeling&CompensationofNumericalControlMachineToolsBasedonOn-lineLeastSquaresSupportVectorMachine[J].ComputerIntegratedManufacturingSystems, 2008, 14(2): 295-299.

[10]吳雄彪,姚鑫驊,傅建中. 基于貝葉斯網絡的數控機床熱誤差建模[J]. 中國機械工程, 2009, 20(3): 293-296.

WuXiongbiao,YaoXinhua,FuJianzhong.ThermalErrorModelingofNCMachineToolsBasedonBayesianNetworks[J].ChinaMechanicalEngineering, 2009, 20(3): 293-296.

[11]YangH,NiJ.DynamicModelingforMachineToolThermalErrorCompensation[J].Transactions-AmericanSocityofMechanicalEngineeringJournalofManufacturingScienceandEngineering, 2003, 125(2): 245-254.

[12]劉黨輝, 蔡遠文, 蘇永芝, 等. 系統辨識方法及應用[M]. 北京:國防工業出版社,2010.

[13]高峰, 劉江, 楊新剛, 等. 基于Fisher最優分割法的機床熱關鍵點優化研究[J]. 儀器儀表學報, 2013, 34(5): 1070-1075.

GaoFei,LiuJian,YangXingan.StudyonOptimizationTthermalKeypointsforMachineToolsBasedonFisherOptimalSegmentationMethod[J].ChineseJournalofScientificInstrument, 2013, 34(5): 1070-1075.

(編輯郭偉)

On-line Compensation Model Based on Real-time Feedback Thermal Errors of Machine Tools

Zhang ChengxinGao FengLi Yan

Xi’an University of Technology,Xi’an,710048

In order to compensate the thermal errors with accurate prediction under various working conditions of machine tools, a novel thermal error prediction modeling method with RFMLS method was presented. As variations in working condition of machine tools, according to real-time online feedback data of temperature and thermal deformation of key measuring points, thermal error model could trace the thermal characteristics by using recursive algorithm to update the model’s parameters timely, so the thermal compensation would be carried out successfully. The method was verified by an axial thermal error compensation experiment of spindle conducted on a CNC lathe. The experimental results show that predictive model with RFMLS is more accurate than that with least squares method, the maximum residual error and standard deviation of the former decrease by 52.3% and 67% than those of the latter respectively. Hence the thermal error of machine tools compensated by the presented method can improve accuracy and reduce the model predictive errors effectively.

CNC machine tool;thermal error;on-line compensation;finite memory recursive least squares(RFMLS)

2013-11-12

國家自然科學基金資助項目(51375382);國家科技重大專項(2012ZX04012032);陜西省自然科學基礎研究計劃重點項目(S2009JC1400)

TH161< class="emphasis_italic">DOI

:10.3969/j.issn.1004-132X.2015.03.013

張成新,男,1975年生。西安理工大學機械及精密儀器工程學院博士研究生。主要研究方向為機床熱誤差補償。高峰,男,1969年生。西安理工大學機械及精密儀器工程學院教授、博士研究生導師。