大型常減壓裝置節能優化措施

田增芹(中國石油化工股份有限公司天津分公司)

大型常減壓裝置節能優化措施

田增芹(中國石油化工股份有限公司天津分公司)

在設計和操作上,大型常減壓裝置的節能優化措施主要包括抽真空系統優化、高速電脫鹽應用及優化、裝置熱聯合應用節能措施、燃料消耗節能措施、減壓深拔技術的應用等。在設計上,SEI采用了國內比較先進的工藝技術,裝置能耗處于國內領先水平,在生產過程中不斷摸索實踐經驗,通過各種手段對裝置進行節能優化,降低了裝置能耗,提高了經濟效益。

常減壓裝置抽真空電脫鹽減壓深拔

中國石油化工股份有限公司天津分公司1000× 104t/a常減壓裝置(以下簡稱常減壓裝置)是國內第二大常減壓裝置,是天津石化公司100×104t/a乙烯及配套項目的龍頭裝置,因此對裝置進行節能優化勢在必行。

1 抽真空系統

1.1設計

裝置的減壓抽真空系統是美國格雷漢姆的技術,選用了蒸汽和機械抽真空混合抽空方案,采用三級抽空冷凝冷卻系統,第一級采用3臺蒸汽噴射式抽空器并聯操作,每臺的設計負荷分別為操作負荷的60%、40%、20%;第二級采用3臺蒸汽噴射式抽空器并聯操作,每臺的設計負荷為操作負荷的50%;第三級采用1套液環真空泵系統,3臺液環泵,每臺的設計負荷為操作負荷的50%;同時,第三級設1臺蒸汽噴射式抽空器作為備用,設計負荷為操作負荷的75%。一級抽真空系統耗氣量設計為11.7t/h,二級抽真空系統耗氣量為5.22t/h,三級采用液環泵,僅開停工時切換到蒸汽抽空器,若三級利用抽真空蒸汽,則消耗蒸汽7.39t/h,年消耗蒸汽為62076t,蒸汽價格170元/t,則年成本為1055萬元,根據設計文件,三級采用液環泵,年耗電393.7×104kWh,則年成本為236.22萬元,從設計方面看,三級利用機械抽真空節約成本較多。

1.2操作

1.2.1根據實際負荷調節一級抽真空系統

一級抽真空系統耗氣量設計為11.7t/h,耗氣量占總抽真空蒸汽消耗的將近70%,所以一級抽真空系統是節約蒸汽的重點。經過實踐對比,在減壓塔負荷較低時,僅開60%一臺抽空器就能滿足生產需要。在加工負荷較大的情況下,減壓塔負荷增加,僅開60%一臺抽空器已經不能滿足操作要求,需要根據減壓塔實際負荷調節一級抽真空系統,做到在滿足減壓塔操作要求的前提下最大限度節約蒸汽。

1.2.2降低抽真空蒸汽壓力

裝置的抽真空系統設計使用壓力為0.85MPa蒸汽,但目前沒有此壓力蒸汽,裝置利用1.0MPa蒸汽進行抽真空操作,在一級僅開60%、二級開100%負荷下,蒸汽用量為17.1~17.5t/h;工藝調整降低抽真空系統蒸汽壓力,將壓力降至0.85MPa,抽真空蒸汽總耗量降低至13.1t/h,節約蒸汽約4t/h。在生產過程中,根據油品性質變化及真空度分別調節一級、二級抽真空蒸汽的壓力,最低能調至0.50MPa,一級僅開60%的前提下,蒸汽耗量最低達到11t/h[1]。

1.2.3合理利用液環泵降低電耗

根據設計文件,三級液環泵每臺的負荷是操作負荷的50%,正常情況下,開1臺液環泵就能夠滿足真空度要求,與3臺液環泵同時工作對比,年節約用電262×104kWh。

2 高速電脫鹽應用

2.1設計

電脫鹽是原油蒸餾裝置重要的原油預處理設施,可減輕本裝置及下游裝置設備的腐蝕,并降低下游裝置原料中的金屬離子含量。近年來隨著裝置大型化,國內有些企業引進了國外的高速電脫鹽技術和設備,其最大的優點就是處理能力比低速電脫鹽提高約2倍,同時罐體尺寸大幅縮小,克服了裝置大型化后電脫鹽系統投資高、占地大的矛盾。常減壓裝置電脫鹽設備采用國內電脫鹽設備,在消化吸收進口高速電脫鹽技術的基礎上開發出了國產化的高速電脫鹽技術,從幾年的運行情況看,脫鹽效果比較理想,而且設備造價比進口要低很多。

2.2操作

每臺電脫鹽設備分別有5級電檔,分別是13kV、16kV、19kV、22kV、25kV,電檔高的相應耗電量大,脫鹽效果好,但在原油性質較好的情況下,較低電檔就能滿足脫鹽要求。因此,在操作中要根據原油性質,及時調節電檔,并配合調節好注水量、電場強度、注破乳劑量,在乳化層較厚的情況下及時切除乳化層,盡力降低電耗。根據實際操作測算,上下兩級電檔每天耗電量相差2000kWh。

3 與下游裝置的熱聯合

3.1設計

根據設計文件,下游裝置完全吸收上游裝置的波動,也就是所有的外供料全部去下游裝置,高度的熱聯合在增加了上游裝置的外輸熱之外,對下游裝置降低燃料消耗也是有益的。

3.2操作

在實際操作中,為了防止油品在冬季發生凍凝事故,確保裝置安全平穩生產,應采取以下措施:

1)增加熱供料流量。在保證下游裝置平穩的前提下,盡量多向下游裝置提供熱料,少量甩罐區,對于航煤和柴油不易凝的物料,下游裝置若加工負荷允許,應全部熱供料;保證塔頂真空度,盡力提高減爐出口溫度,提高蠟油收率,進而提高蠟油外輸熱。

2)提高熱出料的出裝置溫度。將減壓塔底溫度控制在工藝卡片范圍,并向上限控制,提高渣油出裝置溫度;通過調節換熱器的副線來提高物料出裝置溫度,如果換熱器副線開得過大,則熱量損失大、消耗燃料多,經過核算,調節換熱器副線增加的外輸熱比多消耗燃料增加的能耗相差無幾,因此,這種方法視具體工藝條件進行調節[1]。

4 節約燃料效果

4.1設計

常減壓裝置設計燃料能耗為8.24kg/t(標油),占總能耗的76.05%,主要通過用高溫位的物料加熱低溫位的物料,實現熱回收,也就是通過設計比較完善的換熱網路,提高換熱終溫,降低加熱爐負荷。裝置還設計了煙氣回收系統,通過煙氣的熱量加熱冷空氣,達到節約燃料的目的。

4.2操作

4.2.1降低加熱爐負荷

1)閃蒸塔的設計進料溫度為214℃,在操作溫度達不到該溫度時,車間通過調整換熱網絡,提高閃蒸塔進料溫度,從而提高了閃蒸塔塔頂氣量,降低了常壓爐負荷。

2)通過調整換熱網絡,提高換熱終溫,降低常壓爐負荷[1]。

4.2.2提高加熱爐熱效率

1)對加熱爐及時檢修。針對排煙溫度高的現象,要及時清理熱管及熱管回裝,排煙溫度最高一次能降低8℃。檢修預熱器過程中,瓦斯耗量比投用預熱器要多消耗10%左右,可見加熱爐預熱器節能的重要性;針對余熱回收漏風現象要及時進行堵漏。

2)將氧含量控制在指標下線。2012年前,加熱爐氧含量的工藝指標為2%~4%,2012年5月開始,車間內控1%~3%,并將氧含量指標修訂為1%~4%。在每周的加熱爐監測中,煙氣的CO含量不超標,說明燃燒充分,在同樣的加工負荷下每小時降低燃氣0.3t,效果比較明顯。

5 減壓深拔技術的應用

5.1設計

大型常減壓裝置最大的效益點就是減壓深拔,通過深拔能提高蠟油收率,為全廠蠟油平衡提供基礎。該裝置選用的是KBC專利技術,是通過Petro—SIM模擬軟件對減壓蒸餾裝置進行模擬計算,測試出不同原油特性數據,給出它們的結焦曲線,從而提高常壓塔及減壓塔的切割點溫度,使減壓蒸餾切割點溫度達到較高溫度。KBC公司減壓深拔技術的優點是嚴格控制減壓爐爐管在低于結焦溫度下工作,使減壓爐在423℃以下的較高爐出口溫度下長時間運行。

使用減壓深拔技術,燃料消耗增大,但其對換熱終溫的提高是有作用的,同時因為減壓產品增多,對熱出料也是有貢獻的。

5.2操作

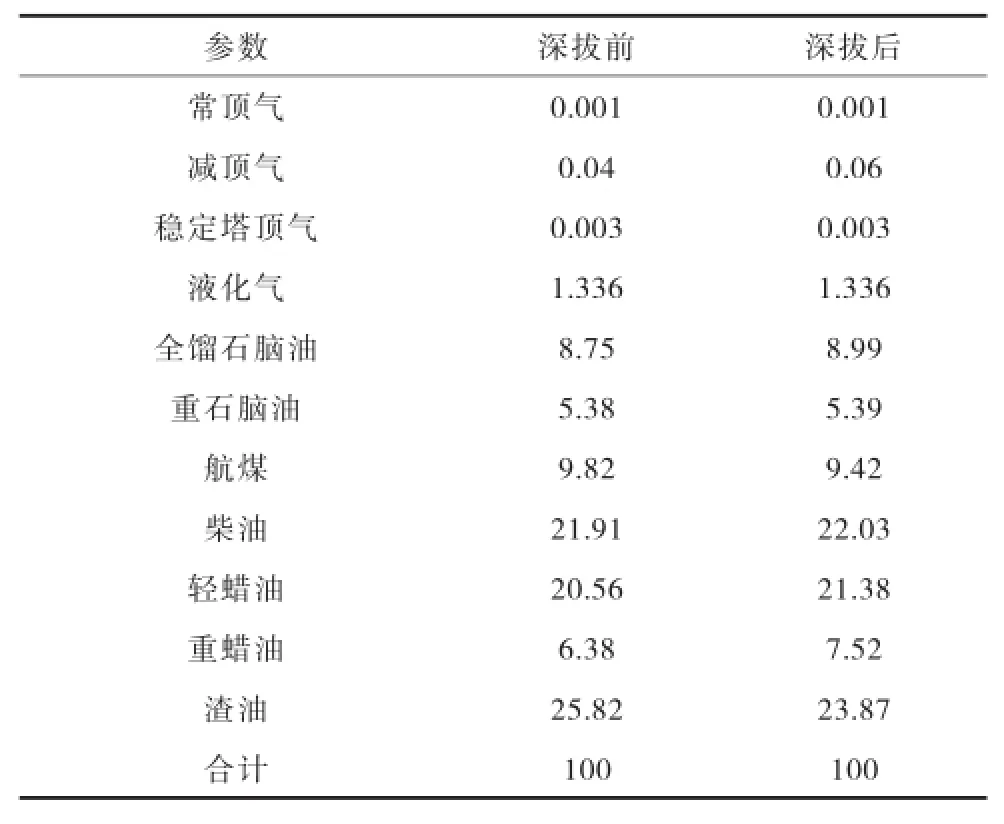

裝置自2010年4月開始正式應用KBC減壓深拔技術以后,減壓塔頂氣、柴油、輕蠟油、重蠟油的收率全部有了明顯的提高,見表1。

表1 物料平衡收率對照(100%負荷)

從表1數據可知,裝置在達到100%的負荷的條件下,深拔操作前后數據有了很大的變化,尤其是減壓產品的收率提高了不少,減三線重蠟油的收率甚至超出了設計值將近1%,減二線輕蠟油、減一線柴油收率也相應增加,從收率的變化可以判斷出蠟油切割點已經有了很大的提高[2]。渣油收率降低了1.95%,假設全部轉化為蠟油組分,蠟油價格按5300元/t計算,渣油價格按 3000元/t計算,則1000×104t/a常減壓裝置年效益為4.48億元,按每小時增加0.5t燃料計算,燃料價格3000元/t,則多出的成本為1260萬元,可見效益可觀。

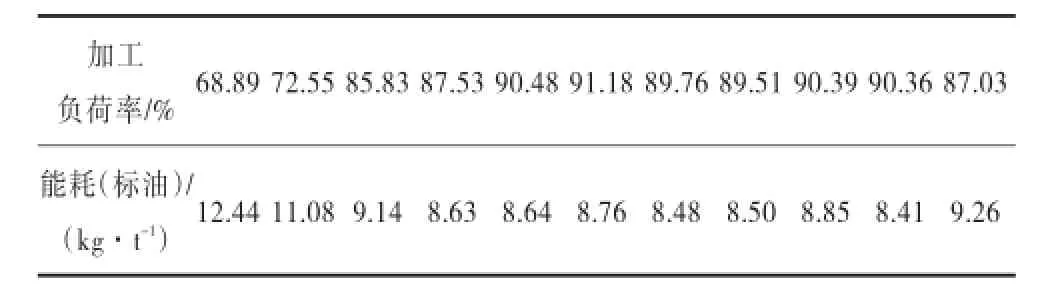

6 裝置加工負荷率

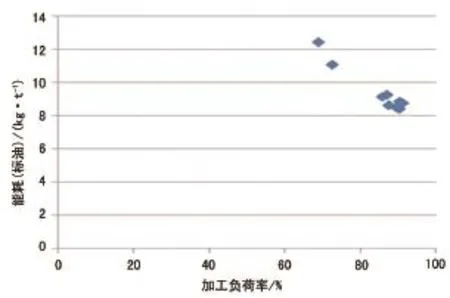

不同加工負荷下裝置能耗見表2、圖1。

表2 不同加工負荷下裝置能耗

通過數據能夠看出,在低負荷下能耗還是較高的,因此在原油儲備較高的情況下盡量提高裝置加工負荷,能達到節能降耗的目的。

圖1 不同加工負荷下裝置能耗

7 結束語

通過以上幾個方面的論述,可以看出大型常減壓裝置無論是從設計上,還是在操作上,其優化節能措施效果還是比較顯著的,今后還要繼續多方面挖掘節能項目,爭取更大的效益。

[1]田增芹,王云強,高鵬,等.天津1000x104t/a常減壓裝置降低能耗探討[J].石油石化節能,2011,1(8):28-30.

[2]高鵬.KBC減壓深拔技術在1000x104t/a常減壓裝置上的工業應用[J].石油石化節能,2011,1(10):19-21.

10.3969/j.issn.2095-1493.2015.003.015

2014-12-20)

田增芹,高級工程師,1997年畢業于天津大學,從事常減壓裝置生產技術管理工作,E-mail:tianzengqin.tjsh@sinopec. com,地址:天津市大港區中石化股份天津分公司煉油部聯合五車間,300271。