含鎳腐蝕噪聲的銅-鎳合金熱交換管渦流檢測信號處理方法

田淑俠 陳振茂

(1. 機械結構強度與振動國家重點實驗室(西安交通大學) 西安 710049

2. 鄭州輕工業學院機電工程學院 鄭州 450002)

含鎳腐蝕噪聲的銅-鎳合金熱交換管渦流檢測信號處理方法

田淑俠1,2陳振茂1

(1. 機械結構強度與振動國家重點實驗室(西安交通大學)西安710049

2. 鄭州輕工業學院機電工程學院鄭州450002)

基于理論分析和實驗研究,提出和驗證了一種針對銅鎳合金管脫鎳腐蝕區域渦流檢測信號的自動處理方法。首先,通過數值分析,研究了換熱管內壁脫鎳腐蝕和管內外壁裂紋導致的渦流檢測信號的差異,發現腐蝕噪聲與裂紋信號的相位和波形具有不同特點,但單一信號特征量無法獨立判定檢測信號中的缺陷信息。基于信號相位和波形特征,提出了一種基于分段特征相位變換和模式匹配識別的渦流檢測裂紋信息判定方法。作為驗證實驗,利用實際核電站老化換熱管制作了含不同大小人工裂紋和疲勞裂紋的脫鎳腐蝕換熱管裂紋試件,進行了渦流檢測并對檢測信號利用本文方法進行了識別處理。實驗結果表明本方法可有效從混合信號中識別和抽取裂紋信息,可有效用于實際銅鎳合金換熱管脫鎳腐蝕區域的裂紋檢測。

熱交換管渦流檢測腐蝕噪聲人工裂紋相位變換

0 引言

銅鎳合金管廣泛應用于諸如壓水堆核電站加熱器等各種熱交換器中。為保證換熱管安全,需要對其進行渦流檢測(Eddy Current Testing, ECT),以防止缺陷貫通導致冷卻劑外泄。長期處于熱水環境時,銅鎳合金換熱管內壁的鎳元素會融入水中,使管內壁鎳元素缺乏而形成腐蝕層。盡管脫鎳腐蝕層的厚度一般不大,本身不會對換熱管安全造成損害,但對此類管道在役渦流檢測信號干擾很大。部分腐蝕噪聲信號甚至大大超過許容內面裂紋的渦流檢測信號,使常規ECT技術無法有效發現裂紋[1-6],對熱交換器甚至核電站的安全造成了威脅。

為解決這一問題,本文就鎳腐蝕造成的渦流信號(脫鎳噪聲)的信號特征進行了數值模擬和實驗研究,提出了從混合信號中抽取裂紋信息的信號處理方法。首先,利用退化向量位渦流檢測數值模擬程序對裂紋信號和脫鎳腐蝕噪聲信號進行了數值模擬,對兩者的差異進行了詳細比對分析。根據噪聲信號和裂紋信號的相位和波形特征,提出了利用分段相位優化法分離裂紋信號和基于模式匹配識別裂紋特征信息的信號處理方法。為驗證所提方法對實際檢測的有效性,本研究利用實際核電站使用過的老化熱交換管分別制作了含深度為管壁厚30%、40%和50%的電火花人工裂紋和周向外面疲勞裂紋的直管試件,利用實際渦流檢測中廣泛使用的Cecco5渦流陣列探頭進行了檢測,對測得信號利用本文所提處理方法進行了信號處理。實驗和分析結果表明,本文方法能夠從嚴重脫鎳區域的渦流檢測信號中有效識別深度超過30%管壁厚度的外面裂紋,可以滿足實際檢測信號處理需求。

1 基于數值仿真的數據處理方法可行性分析

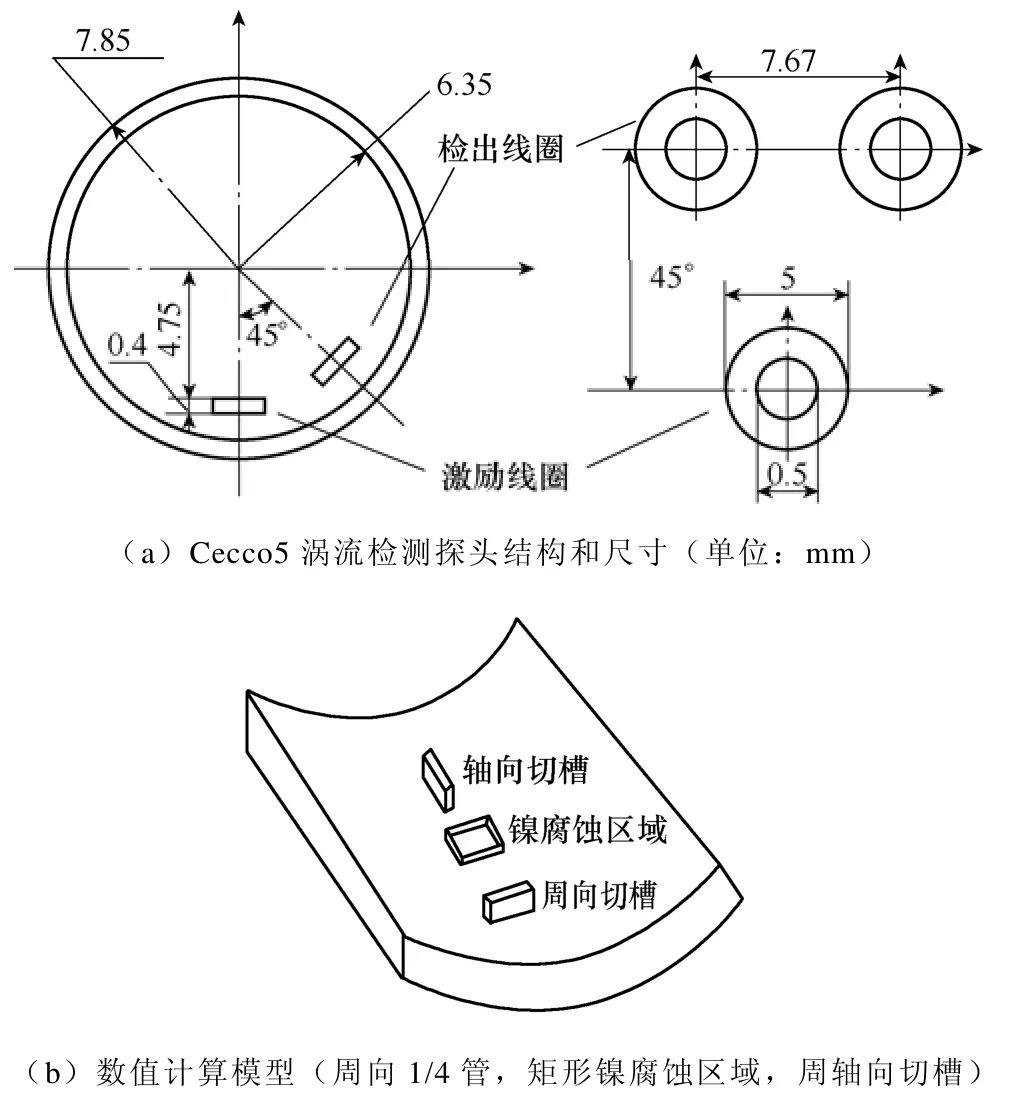

為表明脫鎳腐蝕噪聲與裂紋缺陷渦流檢測信號的特征,本研究首先對脫鎳腐蝕區域和裂紋區域的渦流檢測問題進行了建模,采用基于退化向量位(Ar)方法和棱邊有限元的渦流檢測數值程序對其渦流檢測信號進行了數值計算[7-9]。本研究組開發的Ar法程序已通過標準問題計算等確認了其對渦流檢測問題的計算準確度和有效性[10,11]。針對核電站加熱器換熱管的渦流檢測問題,所提數值計算模型和探頭布置如圖1所示。渦流檢測傳感器采用由一個勵磁線圈和兩個差動檢出線圈構成的Cecco5探頭,具體尺寸如圖1所示。作為數值計算模型,內、外面裂紋用寬度為0.2mm的電火花加工刻痕來模擬,而腐蝕區域則由局部電導率較小的內面矩形薄層區域等效。基于顯微鏡觀察腐蝕層深度,數值模擬中矩形區域的厚度設定為60μm。

圖1 換熱管渦流檢測數值模擬模型和探頭布置Fig.1 The numerical model of the tube and the probe system

為明確脫鎳腐蝕區域的電導率特征,首先采用4點電位法分別對未經處理的老化換熱管和酸洗后的換熱管進行了電導率測量。結果發現兩者沒有明顯差別,為此計算中老化母材的電導率可仍取為新銅-鎳合金的電導率為3.3MS/m。

為確定腐蝕區域的電導率,對腐蝕區域具有不同電導率(0, 0.1, 0.5, 1.5, 2.5)MS/m時的渦流檢測信號進行了計算,結果發現只有當電導率在0.5MS/m以下時,計算所得腐蝕區域信號才可以和實測信號相比。為此本次計算中腐蝕區域的電導率均取為0.5MS/m。

渦流檢測實驗同時發現管道內部腐蝕噪聲比外部腐蝕噪聲大得多,可見脫鎳腐蝕主要發生在換熱管內面。為此,數值計算模型中,矩形腐蝕區域設定為居于換熱管內面,而裂紋缺陷考慮內、外面和周向、軸向等各種情況。

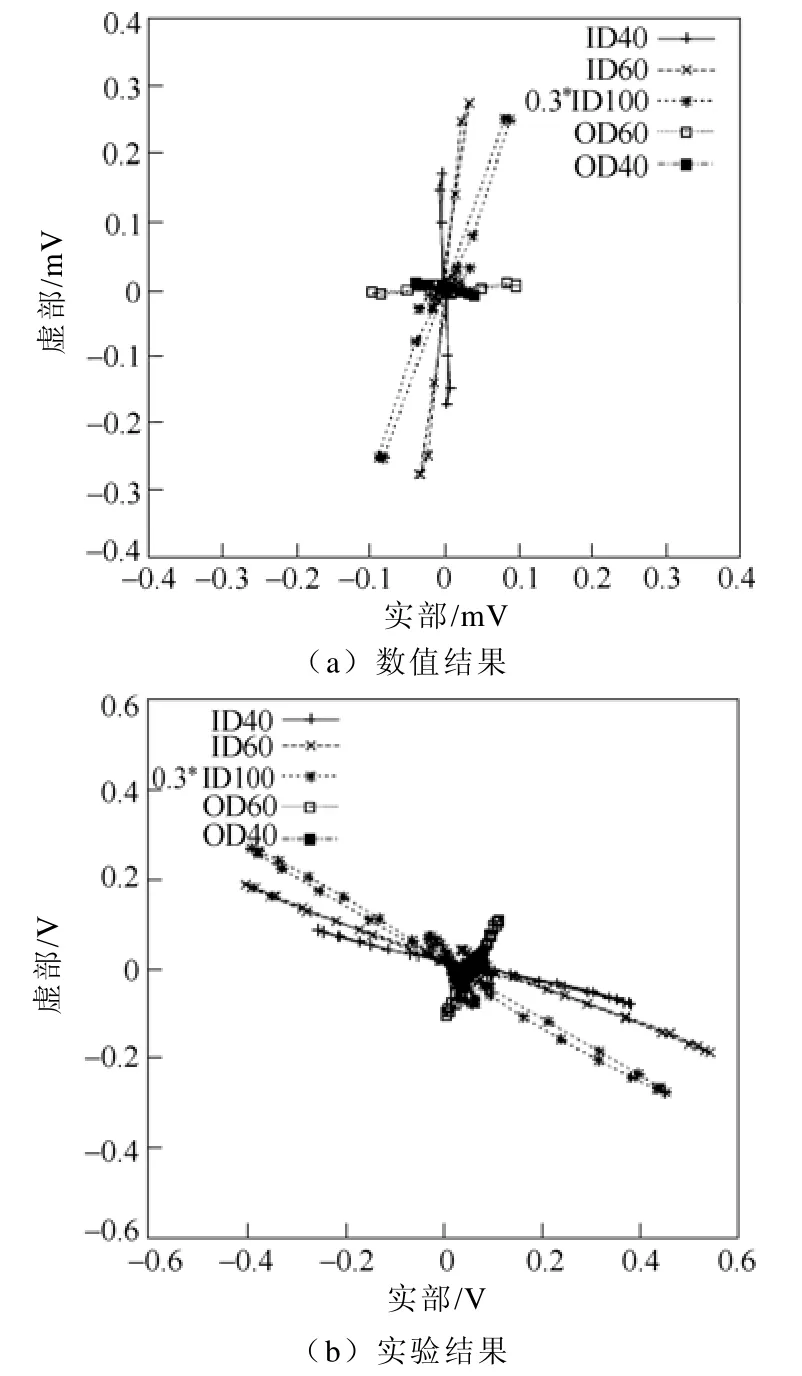

為驗證以上數值計算模型和計算程序的有效性,本文首先對酸洗后的加工有人工槽的換熱管試件進行了數值計算和實驗測量,其結果如圖2所示。其中圖2a為勵磁頻率為20kHz時OD40%、OD60%、貫穿裂紋、ID40%和ID60%裂紋渦流檢測信號的數值計算結果,圖2b為相應實驗結果。由于渦流檢測儀器的放大和相位調整參數不同,兩者不能直接絕對比較,但兩者的變化趨勢十分相似。考慮到標定因素,可以得出計算模型和計算手段是合理和有效的結論。

圖2 銅-鎳合金管道數值模型和仿真方法有效性驗證Fig.2 Validation of the numerical code for the Cecco5 probe and the Cu-Ni tube

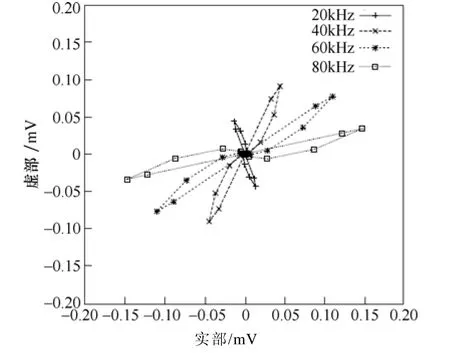

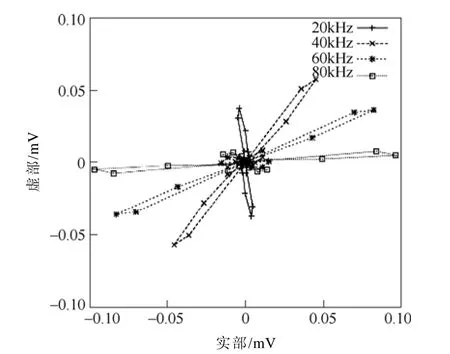

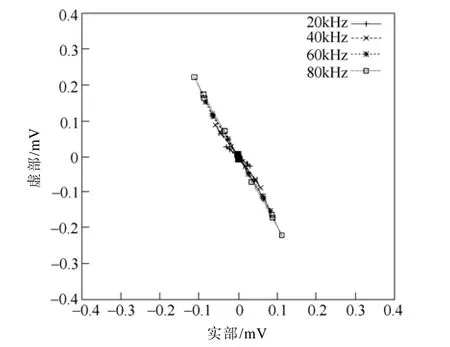

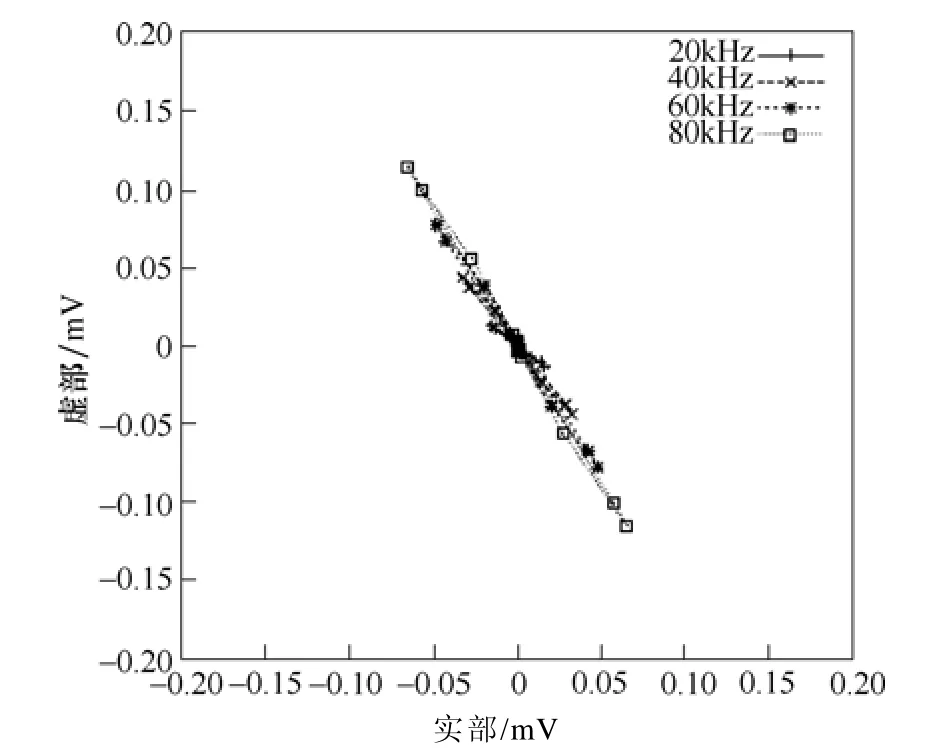

圖3和圖4分別是深度為管壁厚60%,長5mm的管道外部周向槽和深度為管厚60%外部軸向槽在20kHz、40kHz、60kHz和80kHz頻率下的渦流檢測信號計算結果。不難發現不同頻率下信號相位變化很大。

圖3 60%外面周向劃痕數值結果(寬0.2mm,長5mm)Fig.3 Numerical results for a circumferential OD 60% slit (0.2mm width, 5mm length)

圖4 60%外面軸向劃痕數值結果(寬0.2mm,長5mm)Fig.4 Numerical results for an axial OD 60% slit (0.2mm width, 5mm length)

圖5和圖6分別為5mm長、60μm深和2.5mm長、60μm深的管道內部腐蝕區域導致的渦流檢測信號(腐蝕噪聲),盡管腐蝕噪聲信號的幅值約為60%壁厚管道外部裂紋信號幅值的兩倍,但不同頻率的相位變化很小,根據腐蝕信號和外部劃痕信號相位的不同來分辨兩者是可行的。大量數值模擬結果表明,盡管不同腐蝕區域的信號的相位有所不同,但都有上述相似特性。這表明利用相位變換算法可能降低檢測信號中的腐蝕噪聲。

圖5 內部腐蝕區域數值結果(長5mm,深60μm)Fig.5 Numerical results for an inner corrosion region (5mm side length, 60μm depth)

比較圖3、圖4和圖2,不難發現裂紋的深度和類型同樣可導致信號幅值和相位變化,但同一類型裂紋(內面或外面)的相位變化較頻率變化導致的相位變化小的多。另外,雖然內、外面裂紋信號相位變化很大,由于實際應用中主要考慮外面裂紋的檢測和識別(內面裂紋信號比腐蝕噪聲大很多,不存在識別問題),這種不同類型裂紋導致的大的相位變化不會影響利用相位變換算法進行噪聲降低和缺陷識別。

圖6 內部腐蝕區域數值結果(長2.5mm,深60μm)Fig.6 Numerical results for an inner corrosion region (2.5mm side length, 60μm depth)

2 數據處理方法的實驗驗證

2.1實驗準備

本文使用老化的核電熱交換管加工了10個管段試件,如圖7a所示,通過電火花加工和旋轉疲勞實驗在這些試件中部導入了人工刻槽和人工疲勞裂紋。電火花加工刻槽試件設計參數,如圖7b所示,圖中管件的右側具有嚴重腐蝕而其他部位進行了洗凈處理腐蝕不顯著。在管道有腐蝕噪聲區域和正常區域都加工了電火花刻槽(軸向和周向),兩種刻槽在圓周上相距180°布置。刻槽深度分別為管壁厚的30%、40%和50%。本文將以此試件為例進行渦流檢測信號的測量和處理。

為模擬實際情況,還應考慮管道中的應力腐蝕裂紋和疲勞裂紋。由于銅-鎳合金耐應力腐蝕性能較強,在銅-鎳合金管人工加工應力腐蝕裂紋非常困難,因此本研究采用周向疲勞裂紋試件來考察對實際裂紋的適用性。為在管道中心區域加工疲勞裂紋,首先采用電火花加工導入一個微小周向劃痕(深度小于0.1mm),然后將試件固定在旋轉疲勞實驗機通過旋轉彎曲疲勞在此試件中段導入疲勞裂紋。通過選擇適當的彎曲載荷和加載周期次數可將疲勞裂紋的深度控制在管道壁厚的30%左右。本研究成功制作了5個導入疲勞裂紋的試件,其中4個的裂紋深度均在壁厚的30%左右。

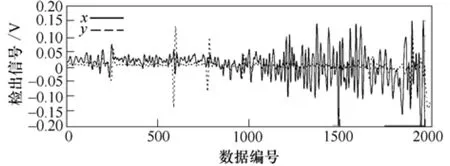

對于導入疲勞裂紋和人工刻槽的短管試件,采用實際檢測中使用的16通道Cecco5渦流檢測探頭對各試件進行了渦流檢測,并將測得的ECT信號通過A-D轉換器轉換為數字量送計算機保存以備后續數字處理。圖8為探頭的第13通道(對應周向刻槽的圓周位置)在60kHz頻率下的渦流檢測結果。可看出試件的右側有幅值大于50%壁厚外部刻痕信號的腐蝕噪聲,從這一噪聲信號中很難分辨缺陷的存在。因此,適當的信號處理對腐蝕區域所含裂紋信息的識別必不可少。

圖7 包含電火花加工刻痕試件Fig.7 The design of the testpiece with EDM notches

圖8 包含腐蝕噪聲的電火花加工刻痕試件渦流檢測信號(13通道,60kHz,校準前信號)Fig.8 A typical signal with large corrosion noise for EDM notch testpiece (channel 13, 60kHz, before calibrotion)

2.2渦流檢測信號處理方法

針對以上所得渦流檢測信號,本文提出了一種信號處理方法[12-15],以實現嚴重腐蝕區域的裂紋缺陷識別。具體步驟包括信號自動校正、信號降噪、從復合信號中分離出裂紋信息和從分離信號中提取裂紋特征量。信號自動校正主要通過調整信號的幅值和相位以使周向全周刻槽在每一個渦流檢測通道中的輸出結果相同;信號降噪主要采用分段多項式濾波消除檢測信號中的漂移噪聲。而信號分離和裂紋特征量提取較為復雜,需要開發獨特的信號處理方法。針對這一問題,本文提出了相位優化裂紋信號分離方法和基于相似度的裂紋特征量抽取方法,具體過程如下。

2.2.1相位優化法分離裂紋信號

從上節數值計算結果可以看出,渦流檢測裂紋信號與腐蝕噪聲的相位特性有著較大差異。實驗結果也表明盡管腐蝕噪聲信號與裂紋信號有著相似的空間變化頻率,但腐蝕噪聲在某一區域具有多發性特征。在嚴重腐蝕區域,大量腐蝕噪聲信號在較長區域內連續出現。然而與蒸汽發生器管道支持板部位渦流檢測信號不同(支持板信號處處幾乎一樣),不同脫鎳腐蝕區域的腐蝕噪聲也不同。因此,多頻演算方法很難用來實現腐蝕噪聲的去除和降低。

為解決這一問題,本文提出了一種新的信號處理方法。基本思想是尋找一個最佳的相位變換角使得檢測噪聲信號在y軸上最小,也就是將腐蝕噪聲信號全部變換到x軸上。在嚴重腐蝕區域,由于信號主要來自腐蝕噪聲(噪聲的多發性),最佳變換角取決于腐蝕噪聲。這種情況下,由于裂紋信號和腐蝕噪聲具有不同的相位特性,檢測信號在進行相位角變換后裂紋信息就會集中在y軸上。同時,考慮到軸向不同部位的不同腐蝕狀況,相位角優化處理需在軸向分段進行。

然而,在沒有明顯腐蝕噪聲的信號中,裂紋信號同樣會被最小化到x軸。為避免這一問題,需提前求出每個信號段的平均變換角。若優化后的相位角與平均值相差較大,那么檢測信號中可能僅存在裂紋信息。這種情況下,只要用平均變換角取代優化相位角進行信號變換就可避免裂紋信息在y軸上的丟失。

相位優化算法可按如下具體步驟實現:

(1)抽出經自動校正和降噪后的選定通道信號進行處理。

(2)將抽出信號分割成n段。每一信號段的最

2.2.2基于相似度參數的裂紋特征信號提取

通過相位優化處理后,大部分腐蝕噪聲可從變換后的y軸分量上剔除。然而,y信號中還可能存在幅值大于30%外部裂紋信號的噪聲。傳統的基于幅值的信號提取方法可能產生過多誤報,因此還需特殊算法從變換后的y信號中提取裂紋信號。

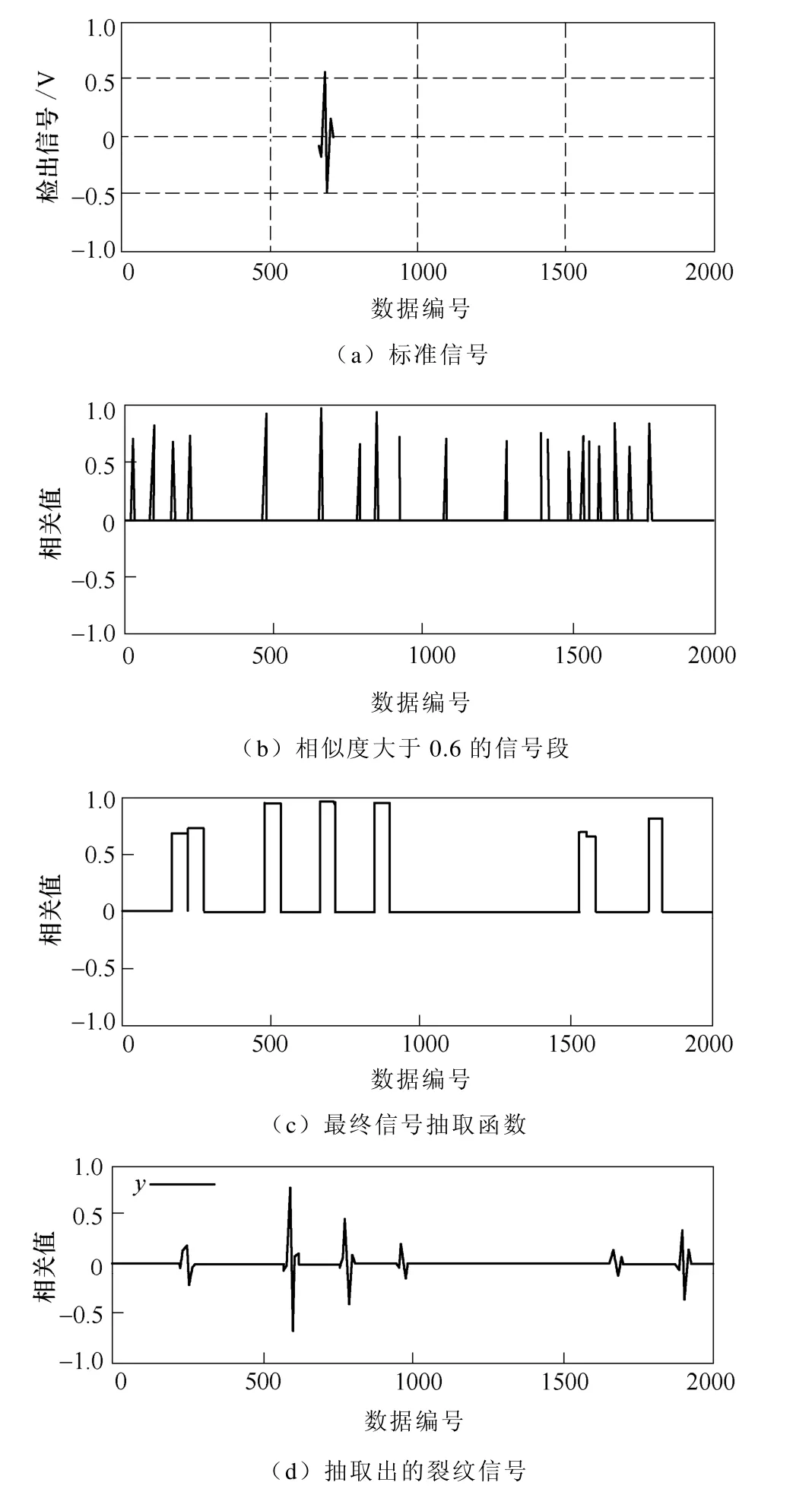

基于相位優化濾波器對大量實驗數據進行處理的結果表明:若裂紋長度不是很大,不同寬度和方向的裂紋信號相位變換后的y分量的波形沒有明顯差別,而變換后的噪聲信號的y分量則與裂紋信號具有明顯不同的波形。基于這一發現,本文提出采用簡單相似度參數進行裂紋特征信號提取的模式匹配法[14,15]。具體處理過程如下:

(1)實測酸洗部位電火花刻槽試件(無腐蝕噪聲部位),獲取標準裂紋信號s(xk), k=1,2,…,m(m為數據點的個數)。

(2)將對象信號f(xk), k=1,2,…,n,分割為n/m段(對象信號總點數為n),計算標準裂紋信號與測量對象信號間的相似度(每個信號段的數據點數與標準裂紋信號相同)為

(3)若ρ(l)<ρ0,設ρ(l)=0。通常選取0.6≤ρ0≤0.8。

2.3實驗信號處理結果

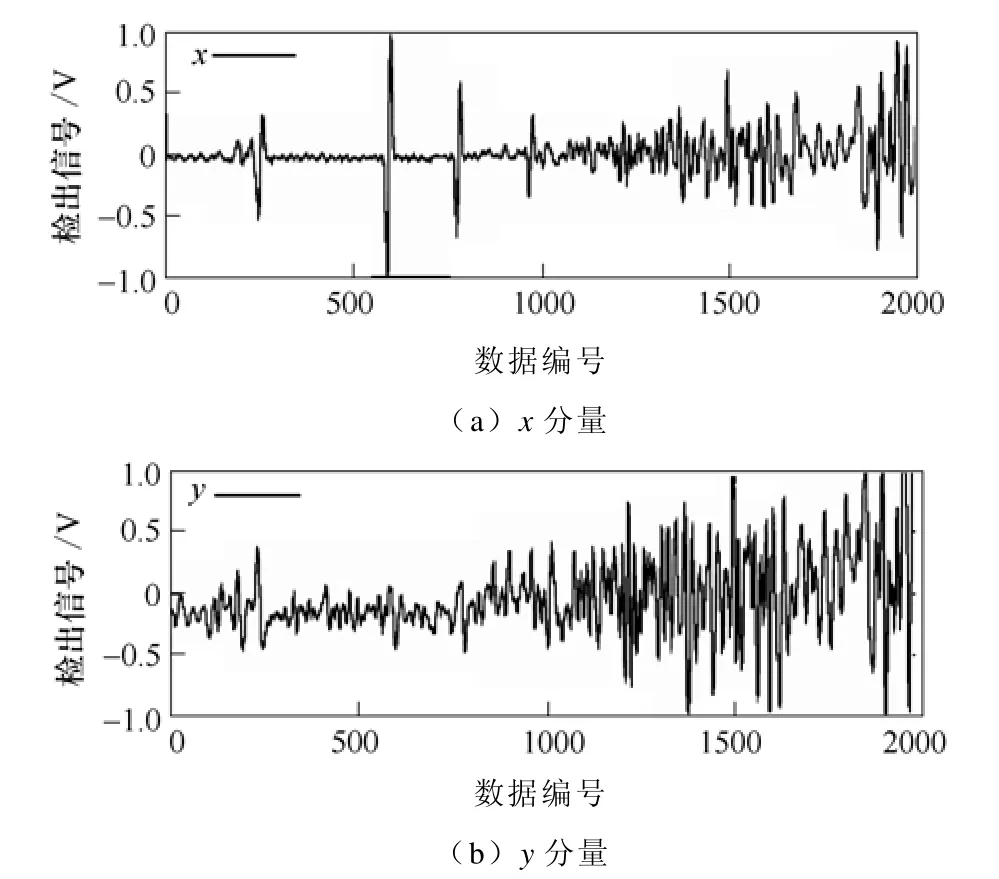

圖9所示為經自動校正和降噪處理后的周向刻槽(第13通道)的渦流檢測信號,激勵頻率為60kHz。由于試件右側檢測信號中包含較大腐蝕噪聲,無法直接獲得裂紋信息。通過相位優化算法處理后信號的y軸分量如圖10所示,可以看出試件右側的腐蝕噪聲被分離且出現裂紋信號特征。

圖9 校正后的周向劃痕信號(60kHz,第13通道)Fig.9 Signal of circumferential slit after calibration (60kHz, channel 13)

圖10 相位變換后的y分量信號(13通道,60kHz,校準后信號)Fig.10 The y signal after phase optimization (channel 13, y sigrnal, 60kHz, after phase optimization)

圖11為上述信號經裂紋特征提取后的處理結果,圖11a為標準裂紋信號,圖11b為相似度大于0.6的信號,圖11c為信號提取濾波器,圖11d為最終提取的裂紋特征信號。與圖7中的預設裂紋信息比較可知所有裂紋均被準確檢出。

圖11 裂紋信號提取濾波器相關結果Fig.11 Results related to the crack signal extraction filter

如圖12a、圖12b所示為包含外面周向疲勞裂紋(深度約為壁厚25%,長約10mm)試件的渦流檢測信號經過相位優化處理后的x軸分量和包含裂紋信息的y軸分量的信號;圖12c為經模式匹配法處理后的裂紋信號。盡管ECT信號中包含較大脫鎳腐蝕噪聲,相位變換后仍能很好識別裂紋,再經信號提取濾波器處理,裂紋信息被準確識別。

圖12 疲勞裂紋試件測量信號數據處理結果(7通道,x、y軸分量,60kHz,校準后信號)Fig.12 Data processing results for the signal of a fatigue crack testpiece(channel 7, x、y sigrnal, 60kHz, after phase optimization)

3 結論

本文基于數值仿真和對包含人工裂紋試件的渦流檢測實驗,提出了一種從包含脫鎳腐蝕噪聲的渦流檢測信號中識別管壁裂紋的信號處理方法。相位優化算法和模式匹配法可分別用來從摻雜腐蝕噪聲的檢測信號中分離裂紋信號和最終提取裂紋特征信號。通過處理大量包含較大腐蝕噪聲和管壁外面裂紋試件的渦流檢測信號,表明了這一方法的有效性。

[1] 陳德智, 邵可然. 管道裂紋渦流檢測線圈阻抗信號的快速仿真[J]. 電工技術學報, 2000, 15(6): 75-78.

Chen Dezhi, Shao Keran. Rapid simulation of the oil impedance signal eddy current inspection of the tube with a crack[J]. Transactions of China Electrotechnical Society, 2000, 15(6): 75-78.

[2] 楊賓峰, 羅飛路, 張玉華, 等. 飛機多層結構中裂紋的定量檢測及分類識別[J]. 機械工程學報, 2006, 42(2): 63-67.

Yang Binfeng, Luo Feilu, Zhang Yuhua, et al. Quantification and classification of cracks in aircraft multilayered structure[J]. Chinese Journal of Mechanical Engineering, 2006, 42(2): 63-67.

[3] 楊賓峰, 羅飛路, 曹雄恒, 等. 飛機結構腐蝕檢測中的脈沖渦流無損檢測技術[J]. 測試技術學報, 2005, 19(1): 27-29.

Yang Binfeng, Luo Feilu, Cao Xiongheng, et al. The detection of corrosion in aeroplane using pulsed eddy current nondestructive testing technology[J]. Chinese Journal of Mechanical Engineering, 2005, 19(1): 27-29.

[4] 安斯光, 楊仕友, 李桃. 改進的禁忌搜索算法及其在電磁場逆問題中的應用[J]. 電力系統保護與控制, 2010, 38(24): 30-33.

An Siguang, Yang Shiyou, Li Tao. The application of improved tabu search algorithm in electromagnetic inverse problems[J]. Power System Protection and Control, 2010, 38(24): 30-33.

[5] 劉磊, 安斯光, Lu Junwei, 等. 高維多目標電磁場逆問題計算的改進多重單目標Pareto采樣算法[J].電工技術學報, 2013, 28(6): 9-15.

Liu Lei, An Siguang, Lu Junwei, et al. An improved multiple single objective pareto sampling algorithm applied to many-objective inverse problems[J]. Transactions of China Electrotechnical Society, 2013, 28(6): 9-15.

[6] 耿強, 田淑俠, 黃太回, 等. 基于支持向量機和神經網絡法的應力腐蝕裂紋定量重構[J]. 電工技術學報, 2010, 25(10): 196-199.

Geng Qiang, Tian Shuxia, Huang Taihui, et al. Reconstruction of stress corrosion crack using neural network and support vector machine techniques[J]. Transactions of China Electrotechnical Society, 2010, 25(10): 196-199.

[7] Chen Z, Yusa N, Miya K. Enhancements of eddy current testing techniques for quantitative nondestructive testing of key structural components of nuclear power plants[J]. Nuclear Engineering and Design, 2008, 238(7): 1651-1656.

[8] Chen Z, Yusa N, Rebican M, et al. Inversion techniques for eddy current NDE using optimization strategies and a rapid 3D forward simulator[J]. International Journal of Applied Electromagnetics and Mechanics,2004, 20(3): 179-187.

[9] Chen Z, Rebican M, Miya K, et al. Three dimensional simulation of remote field ECT by using Ar method and a new formula for signal calculation[J]. Research in Nondestructive Evaluation, 2005, 16(1): 35-53.

[10] Fukutomi H, Takagi T, Tani Junji, et al. Numerical evaluation of ECT impedance signal due to minute cracks[J]. IEEE Transactions on Magnetics, 1997, 33(2): 2123-2126.

[11] Kameari A. Calculation of transient 3D eddy current using edge element[J]. IEEE Transactions on Magnetics, 1990, 26(2): 466-469.

[12] 胡衛紅, 舒泓, 欒宇光. 基于奇異值分解的電能質量信號去噪[J]. 電力系統保護與控制, 2010, 38(2): 30-33.

Hu Weihong, Shu Hong, Luan Yuguang. Power quality signals’ de-noising method based on singular value decomposition(SVD)[J]. Power System Protection and Control, 2010, 38(2): 30-33.

[13] 秦代春, 周林, 郭珂, 等. 一種小波神經網絡的電能質量信號去噪新方法[J]. 電力系統保護與控制, 2010, 38(13): 88-93.

Qin Daichun, Zhou Lin, Guo Ke, et al. A new method of power quality de-noising based on the wavelet neural network[J]. Power System Protection and Control, 2010, 38(13): 88-93.

[14] Tian S, Chen Z, Ueda M, et al. Signal processing schemes for eddy current testing of steam generator tubes of nuclear power plants[J]. Nuclear Engineering and Design, 2012, 245(3): 78-88.

[15] Xiang P, Ramakrishnan S, Cai X, et al. Automated analysis of rotating probe multi-frequency eddy current data form steam generator tubes[J]. International Journal of Applied Electromagnetics and Mechanics, 2000, 12(3-4): 151-164.

Data Processing of Corrosion Noise Polluted ECT Signals for Heat Exchanging Tubes of Cu-Ni Alloy

Tian Shuxia1,2Chen Zhenmao1

(1. State Key Laboratory for Strength and Vibration of Mechanical Structures Xi’an Jiaotong UniversityXi’an710049China

2. Zhengzhou University of Light IndustryZhengzhou450002China)

Based on numerical analyses and experiments, a scheme for automatic processing of eddy current testing (ECT) signals of a Cu-Ni alloy heat exchanging tube including large Ni corrosion noises is proposed and verified in this paper. Through numerical simulation, the features of the Ni corrosion noise are evaluated, and it is found that its major difference with that of crack signal is on the phases and the waveforms characteristics, and it is difficult to identify crack information from the polluted testing signals with conventional signal processing method. Based on this knowledge, a piecewise phase transformation algorithm and a pattern matching technique are proposed to extract the crack information from the noise polluted ECT signals. As validation experiments, test-pieces of tube segments taken from an aged practical heat exchanger are fabricated, and the proposed signal processing method is adopted for the measured ECT signals. The experimental results shown that the proposed signal processing method can identify and extract the crack information effectively from the testing signals with large Ni corrosion noises, and the proposed method is suitable for practical application to inspection of aged Cu-Ni alloy tubes.

Heat exchanging tube, eddy current testing, corrosion noise, artificial crack, phase transform algorithm

TM154

田淑俠女,1984年生,博士,講師,研究方向為機械結構無損檢測及其信號處理方法。

陳振茂男,1964年生,教授,博士生導師,研究方向主要為結構無損檢測和評價、電磁力相關的電磁機械結構強度和振動問題、大型核電站裝備的維護理論和應用等。

國家自然科學基金(51277139、11321062、51577139和11502239),國家磁約束核聚變(2013GB113005)和鄭州輕工業學院2014年博士基金(2014BSJJ001)資助項目。

2013-11-13改稿日期 2014-01-03