矩形頂管地鐵車站內接收施工技術

徐連剛

(上海隧道工程有限公司,上海市 200127)

矩形頂管地鐵車站內接收施工技術

徐連剛

(上海隧道工程有限公司,上海市 200127)

國內矩形頂管運用在城市軌道交通地下過街通道工程中已有諸多成功案例,受用地、交通和管線等條件限制,有時無法實施接收井,頂管機需要在已建軌交車站內接收。現介紹了寧波市軌道交通1號線櫻花公園站7號出入口工程矩形頂管站內接收施工技術,可為類似工程提供借鑒。

軌交車站;矩形頂管;站內接收。

0 引言

隨著城市軌道交通建設的不斷發展和延伸,城市中心城區地鐵線路越來越密集。在地鐵施工中,地鐵車站主體結構一般沿城市主干道路走向布置,施工前常將管線搬出主體結構用地之外。而當車站主體結構完成后,進入出入口施工階段時,又會再次出現結構與搬遷后管線干涉問題,在這時為了某個出入口的建設而二次搬遷大量管線往往得不償失。對于這種情況,可采用矩形頂管法施工出入口地下過街通道,頂管機自道路另一側始發,在已建車站內接收。研究矩形頂管站內接收施工技術,對于類似的特殊工況有較高的推廣價值。

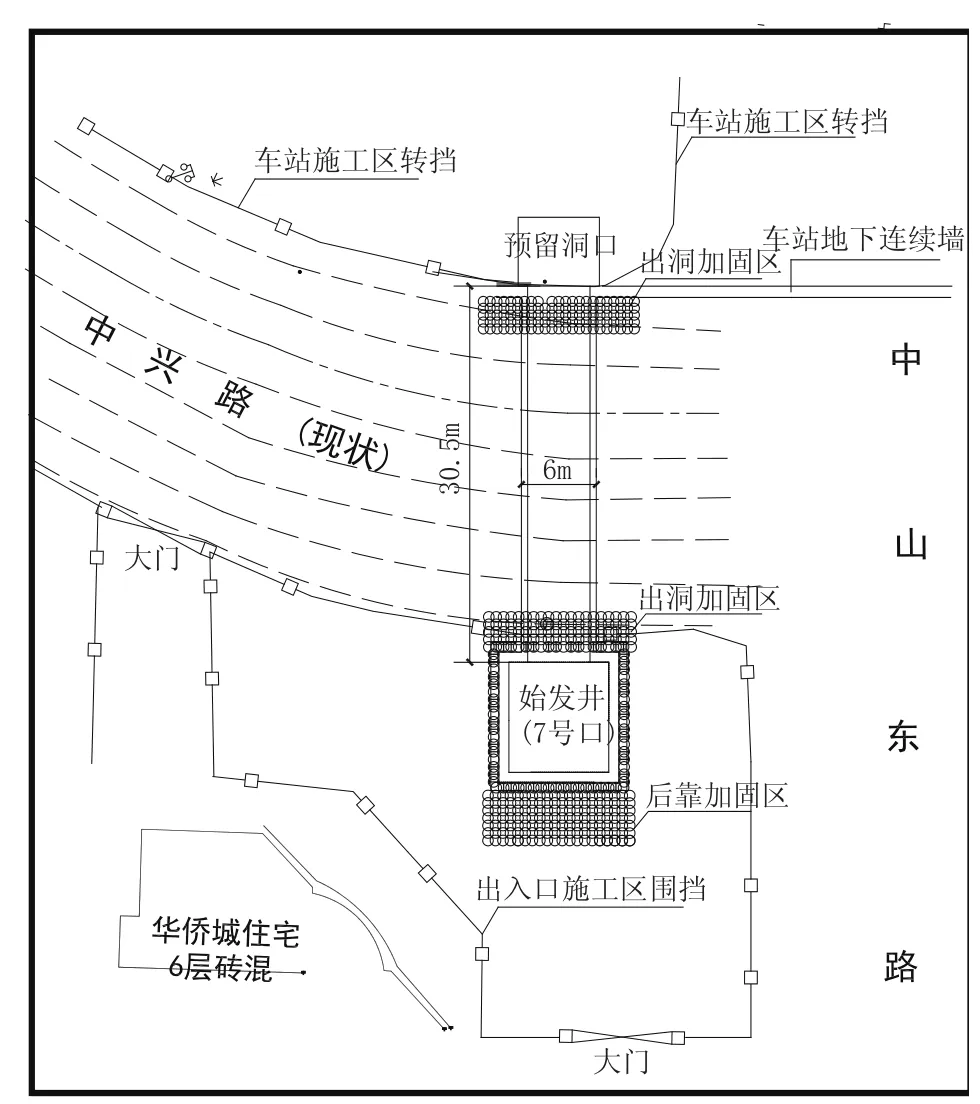

1 工程概況

寧波市軌道交通1號線櫻花公園站位于中興路中山東路,車站主體沿中興路西側布置,7號出入口設在中興路東側中山東路南側,需建設下穿中興路地下通道連接。中興路交通繁忙管線繁多,不具備開挖施工條件,地下通道采用4.3 m×6 m的矩形頂管法施工,工程平面圖如圖1所示。

考慮到施工期間保持中興路原雙向6車道通行能力,加之管線影響,中興路西側不具備設置專門接收井條件,因此矩形頂管需要在已建車站結構站廳層接收。通道總長30.5 m,覆土厚度約為5.05 m,掘進設備采用4.3 m×6 m多刀盤土壓平衡式矩形頂管機(見圖2),C50鋼筋混凝土管節外形尺寸為4.3 m×6 m,管壁厚為0.5 m,長度為1.5 m,工程共需19節管節,采用“F”型承插式接口。

圖1 工程平面圖

圖2 4.3 m×6 m多刀盤土壓平衡式矩形頂管機實景

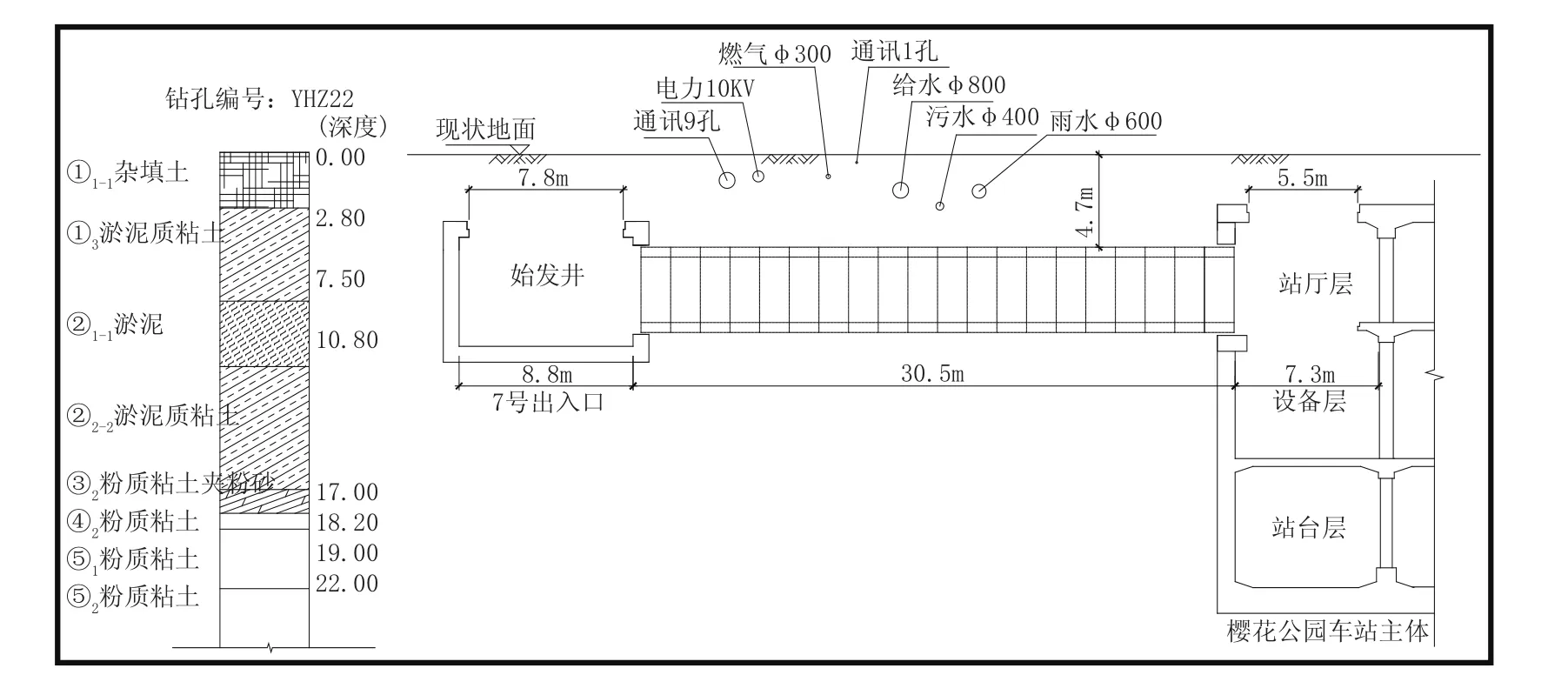

2 工程地質

矩形頂管通道全斷面位于①3層淤泥質粘土和②2-1層淤泥中,各土層物理力學指標如表1所列,工程剖面圖如圖3所示。

表1 各土層物理力學指標表

圖3 工程剖面圖

3 矩形頂管站內接收施工方案及驗算

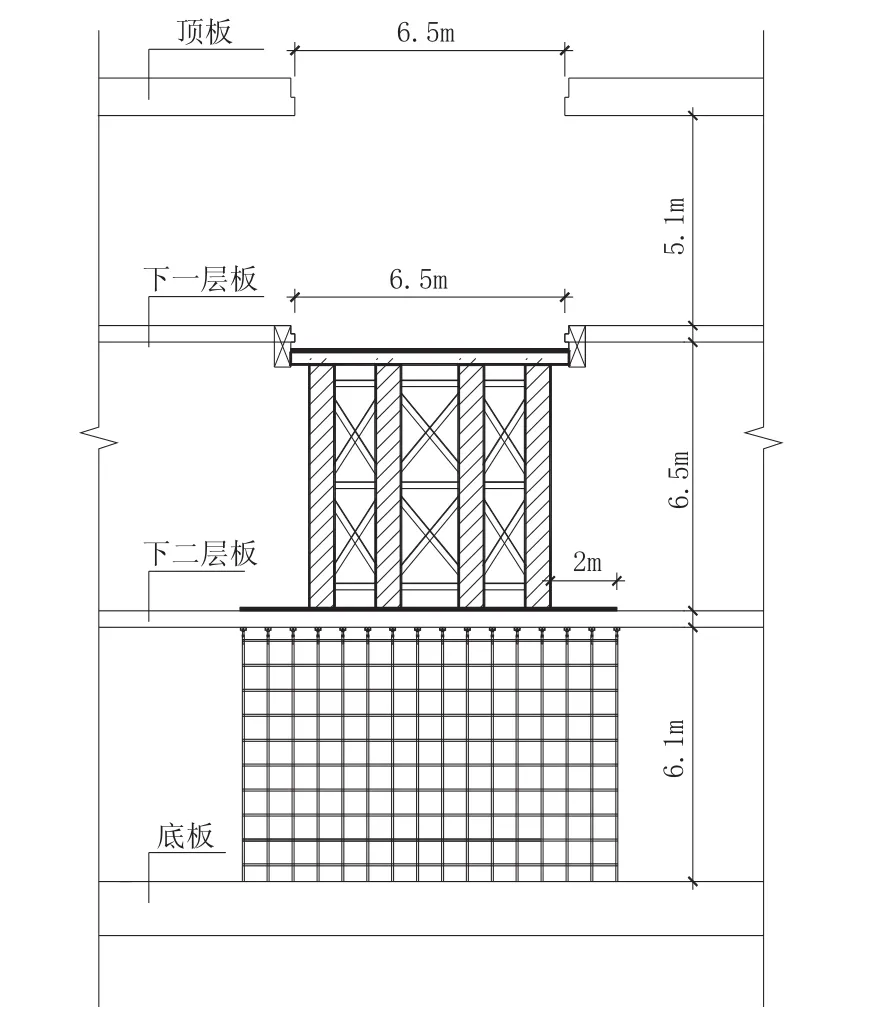

該工程進洞方案考慮為矩形頂管機整體推進至車站內,到達預先設置在車站結構內的接收平臺,在平臺上完成拆解,分段吊裝至地面裝車外運。矩形頂管機型號尺寸為4.85 m(長)×6.04 m (寬)×4.34 m(高),設備總重為120 t,吊裝前可分拆為2段,前段約80 t,后段約40 t。接收端車站為已建尚未運營地下三層矩形框架結構,圍護為1 m厚地墻,內襯墻厚0.9 m,頂板、兩層中板及底板厚度分別為0.9 m,0.4 m,0.4 m,1.3 m。在進洞側的內襯墻上預留了頂管進洞鋼洞圈,作為最終管節和車站結構連接節點;同時車站結構在頂板和地下一層板中,均預留6.5 m(寬)×5.5 m(高)洞口,便于接受平臺的搭設和設備的吊運。

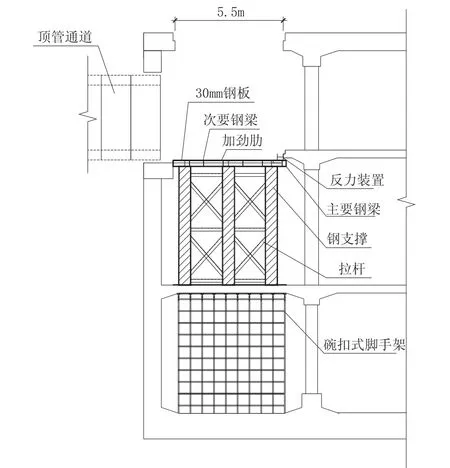

3.1 接收平臺搭設方案

下三層支撐平臺采用碗扣式腳手架(φ48× 3.3 mm)進行搭設,縱向間距、橫向間距、步距均為600 mm;立桿頂端設置頂托。頂托上沿頂管頂進方向放置2根φ48×3.3 mm鋼管,通過調節頂托使鋼管頂牢設備層底板。為了增強碗扣式腳手架的整體穩定性,減少上部荷載對下二層板的影響,將碗扣式腳手架垂直于頂進方向分別向兩側外擴2 m。

設備層支撐平臺采用3×4=12根鋼支撐(φ609 mm×16 mm)作為主要受力構件進行搭設。相鄰兩根鋼支撐直接采用角鋼(L160 mm×14 mm)作為拉桿進行焊接連接,其中水平連桿共分上中下三道,斜拉桿兩道。鋼支撐上端采用H型鋼(HW300 mm×300 mm×10 mm×15 mm)搭設鋼框架,鋼框架上方鋪設3 cm后鋼板,鋼板頂面高于鋼洞門圈下邊15 cm。

為了使上部荷載均勻地分散在下二層板上,需在下二層板上事先鋪設一層3 cm后鋼板,鋪設面積不小于上部洞口投影面積,然后將鋼支撐放置在鋼板上,并使用電焊使之與鋼板固定牢固,鋼支撐與鋼板接觸位置應盡量避開拼縫位置。

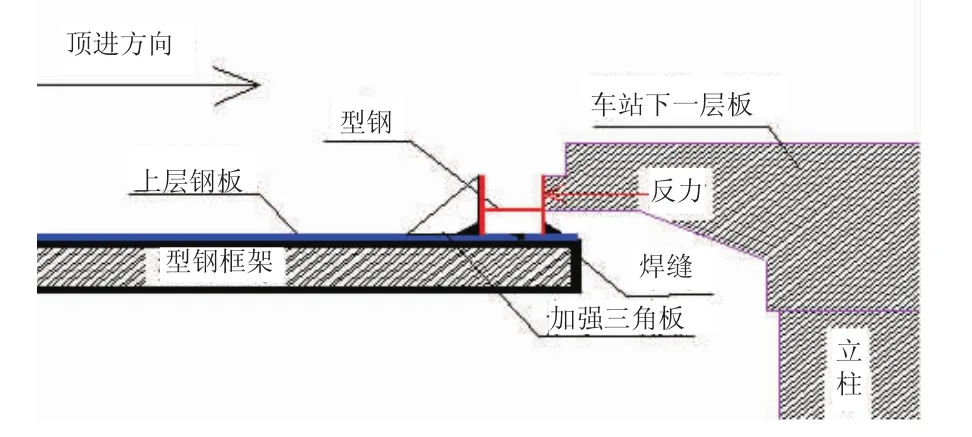

鋼支撐與上部鋼框架,以及鋼框架與上層鋼板之間使用電焊分段焊接連接,鋼框架和上層鋼板左右兩側則與下一層板預留洞口的下翻梁靠緊,以抵消可能的扭矩。然后在上層鋼板前端,使用6.5 m長的HW400 mm×400 mm×13 mm×21 mm型鋼雙面焊接在上層鋼板上,側面則靠在前端下一層板上。計算時考慮頂管機進洞時產生的水平方向力全部通過該反力裝置傳遞至下一層板,下部鋼支撐則僅承受豎向荷載。

鋼框架主、次要鋼梁及反力裝置翼板之間每隔1m左右分別在兩側焊接1道加勁肋,以提升鋼框架的承載力。

圖4、圖5分別為接收平臺縱剖面圖和接收平臺橫剖面圖。

圖4 接收平臺縱剖面圖

圖5 接收平臺橫剖面圖

3.2 接收平臺受力驗算

3.2.1 荷載取值

地下一層支撐平臺所采用鋼支撐與下層鋼板和上部鋼框架的連接僅起固定鋼支撐加強穩定性的作用,即鋼支撐僅承受豎向荷載(見表1)。頂管機進洞時所產生的水平方向荷載全部由反力裝置承擔。上部荷載經鋼支撐傳遞至下二層板之后,考慮均與分布在6.5 m×5.6 m的范圍之內,然后經下二層板完全、均勻地傳遞至地下三層支撐平臺。驗算地下三層支撐平臺時,不考慮下二層板的承載能力,計算面積仍取6.5 m×5.6 m的范圍。

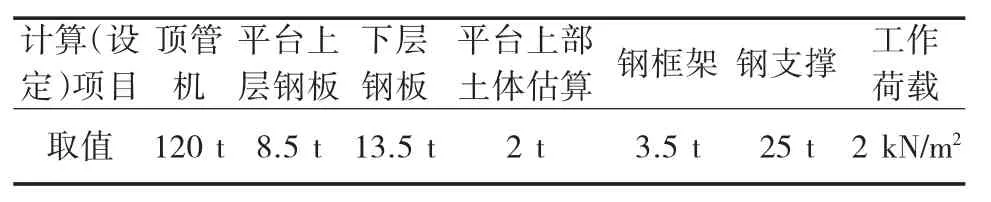

表1 接收平臺承受豎向荷載參數取值表

根據以往工程經驗可知,頂管機進洞之后的推力即是頂管機與接收機架之間的摩擦力,為200 kN~300 kN。該工程頂管機進洞時整體自重為G=120 t+2 t=122 t,考慮鋼材與鋼材之間摩擦系數約為0.15,由此計算得出,最大摩擦力約為f=183 kN,取保險系數后估算摩擦為300 kN。考慮1 000 KN進洞瞬間最大沖擊力,估算鋼平臺受到水平力為1 300 kN。

3.2.2 主梁驗算

頂管機進洞之后直接落在上部鋼板至上,考慮所有重量均勻分布在4根主梁上。上部重量共計1 377.5kN,平均每根主梁受力344.5 kN,61.6 kN/m。

主要鋼梁HW300 mm×300 mm×10 mm×15 mm,橫截面積A=120.4 cm2,理論重量為94.5 kg/m,Ix=20 500 cm4,Iy=6 760 cm4,ix=13.1 cm,iy=7.49 cm,wx=1 370 cm3,wy=450 cm3。

均符合要求。

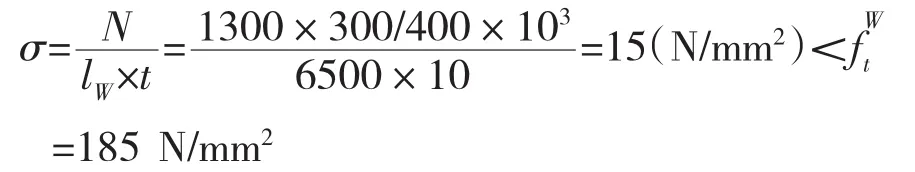

3.2.3 反力裝置驗算

頂管機進洞時對鋼平臺所產生的水平方向力全部通過反力裝置傳遞至車站下一層板。反力裝置采用長度為長6.5 m的HW400 mm×400 mm× 13 mm×21 mm型鋼制作,型鋼下部與上層鋼板雙側焊接,側面頂緊車站下一層結構板。型鋼兩端再分別采用兩塊400 mm×400 mm的厚2 cm三角形鋼板加強。

圖6為反力裝置(剖面)示意圖。

圖6 反力裝置(剖面)示意圖

頂管出洞時最大水平方向力為N=1000 kN+ 300 kN=1 300 kN。取焊縫計算厚度t=10 mm。

滿足要求。

滿足要求。

3.2.4 鋼支撐穩定性驗算

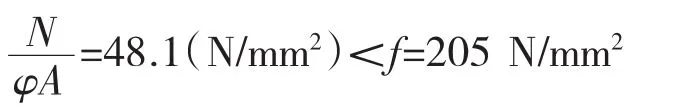

支撐系統采用12根φ609 mm鋼支撐,壁厚16 mm,鋼支撐長度為5.9 m。作用在下二層板上的豎向荷載共計134 t,由主要鋼梁剪力圖可知,單根鋼支撐所承受的最大荷載為153.7 kN。

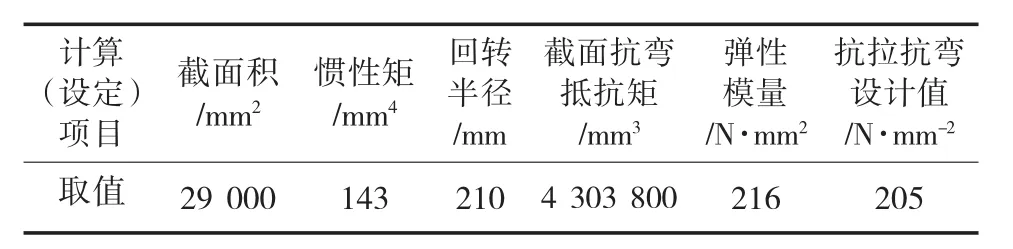

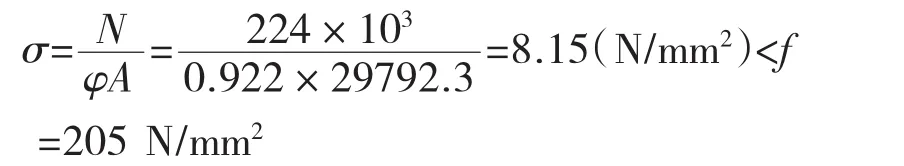

表2為鋼支撐計算參數取值表。

表2 鋼支撐計算參數取值表

查表得受壓構件的穩定系數φ=0.922

因此,鋼支撐穩定性滿足要求。

3.2.5 碗扣式腳手架穩定性驗算

作用在鋼支撐上的豎向荷載共計172.5 t,計算時考慮豎向荷載均勻分布在上部平臺投影面即6.5 m×5.6 m內,即每平方米承載4.8 t荷載,計算時按5 t考慮。

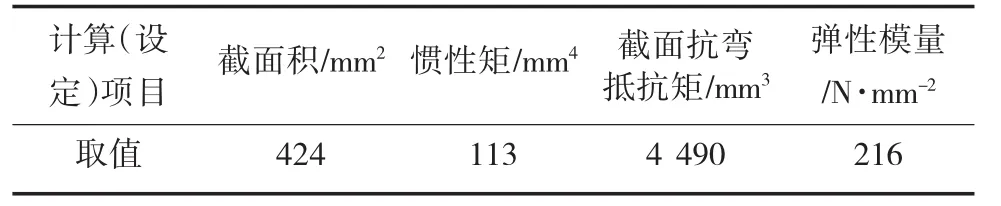

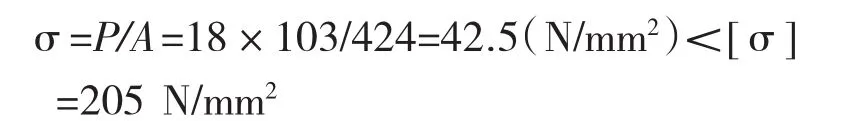

表3為碗扣式腳手架計算參數取值表。

表3 碗扣式腳手架計算參數取值表

腳手架立桿承載力滿足要求。

腳手架立桿受壓滿足穩定條件要求。

4 頂管機接收施工實施要點

(1)垃圾清理:實施前將底板上的垃圾清理干凈。

(2)材料吊放:使用吊車先通過頂板和下一層板的預留孔洞將腳手架搭設材料吊放至下二層板上,然后使用電動葫蘆通過附近預留孔洞吊放至底板位置。

(3)測量放線及腳手架搭設:在底板上測放出需搭設腳手架位置,并做好標記,然后開始搭設碗口式腳手架。腳手架立桿縱橫向間距均為60 cm,步距為60 cm。垂直于頂管頂進方向的搭設范圍超出上部鋼平臺投影范圍兩側各2 m。立桿頂部使用活動頂托,沿頂管頂進方向在頂托上方放置2根長為5.5 m的二四方木。搭設好之后每4 m左右分別在兩個方向增加剪刀撐,然后采用鋼管和扣件使已搭設好的排架抵在車站內襯墻和柱子及上翻梁上,以增加排架穩定性。

(4)鋼立柱及水平拉條安裝:采用25 t汽車吊將長度5.9 m、壁厚16 mm的鋼支撐,逐根吊入井下就位,鋼支撐直接坐落在厚3 cm鋼板上,然后使用電焊分均勻4段使之與鋼板進行焊接連接,單個焊縫長度不宜小于10 cm。

(5)斜拉條安裝:為了確保鋼平臺整體穩定,在鋼立柱之間除了設三排水平拉條外,還另外設兩道斜拉條。拉條采用160 mm×14 mm的角鋼。斜拉條安裝時,工作人員在門式架上進行操作。斜拉條與鋼支撐接觸面焊縫長度不小于6 cm。

(6)鋼支撐加固完成后,立即安裝H型鋼橫梁。每根橫梁的中心與下部立柱中心重合。橫梁之間滿焊,主要鋼梁兩側與鋼支撐之間焊接牢固。H型鋼每隔1m左右雙側焊接1道厚2 cm加勁肋。型鋼安裝完成之后,采用雙拼L160 mm×14 mm角鋼將四根角部的鋼支撐與下二層板連接起來。角鋼上端距支撐頂端三分之一高度,下端使用膨脹螺栓與下二層板連接,角鋼與下二層板夾角不宜大于60°。

(7)鋼板鋪設:為了便于工人操作及接收軌道就位,在橫梁頂部滿鋪30 mm厚鋼板。鋼板鋪設方向為從一側向另外一側的順序進行,每鋪設一塊鋼板,立即將鋼板與主鋼梁之間焊接固定。鋼板應與型鋼主梁每隔50 cm左右進行雙側焊接,每條焊縫長度不得小于10 cm,其中鋼板端部處應始終有焊縫。鋪設完成后,相鄰鋼板之間滿焊處理。

(8)反力裝置安裝:接收托架安裝完成后,在鋼板前端安裝反力裝置。H型鋼每隔1m左右雙側焊接1道2 cm厚加勁肋。靠近該型鋼兩端部位,再分別使用2塊400 mm×400 mm×20 mm的三角形鋼板進行加強,鋼板位置不得影響頂管機進洞。

(9)頂管機進洞:頂管機進洞前,盡量出光機頭前方土體。在機頭與鋼平臺之間的間隔段內鋪設一層厚5~15 cm的黃沙,減少機頭與鋼平臺之間的摩擦力合理調節機頭姿態,使機頭平穩的推進至鋼平臺上。安排人員對鋼平臺安全使用狀況進行觀察,一旦發現異常情況,立即暫停頂管推進,對鋼平臺各連接節點進行補焊加固,再繼續進行頂管進洞施工。

5 結語

受用地限制和管線搬遷費用高等條件限制,該項工程矩形頂管通道施工無法實施常規的接收井,需要在已建地鐵車站內接收。通過在車站內襯墻上預留接收鋼洞圈,在站內搭設兩層接收架的方案解決了不設專門接收井條件下矩形頂管站內接收,縮短了工程建設工期,同時為建設單位節約了投資。希望本文的技術觀點對類似的工程應用有所啟發。

U231+.4

B

1009-7716(2015)04-0146-04

2015-01-10

徐連剛(1982-),男,天津人,工程師,項目經理,從事城市軌道交通工程和地下工程建設工作。