醫藥化工的變壓吸附(PSA)制氮技術探討

商成喜

摘 要:在化工生產中,氮氣屬于惰性氣體,化學性質較為穩定,不容易與其他物質發生反應,因此廣泛用作保護氣、密封氣等。在醫藥生產中,氮氣的使用較多,目前制氮技術主要有PSA變壓吸附法、低溫法、膜分離法,而應用最為廣泛的一種制氮技術為PSA制氮技術。從醫藥化工的變壓吸附(PSA)制氮技術,以及相關的內容進行了分析。

關 鍵 詞:醫藥化工;PSA制氮技術;制氮

中圖分類號:TQ 028 文獻標識碼: A 文章編號: 1671-0460(2015)06-1294-04

Discussion on the Pressure Swing Absorption (PSA) Nitrogen

Production Technology in Pharmaceutical Chemical Industry

SHANG Cheng-xi

(Chengde Nursing Vocational College, Hebei Chengde 067000, China)

Abstract: In chemical production, nitrogen is inert gas, relatively stable chemical properties; it is not easy to react with other substances, thus widely used as shielding gas, gas seal and etc. In pharmaceutical production, the use of nitrogen is more. At present the nitrogen production technologies mainly include pressure swing adsorption (PSA) method, low temperature method and membrane separation. Application of PSA is the widest. In this article, the pressure swing absorption (PSA) nitrogen production technology in pharmaceutical chemical industry was introduced.

Key words: Medicine and chemical industry; PSA nitrogen production technology; Nitrogen production

近幾年我國的化工事業快速的發展,氮氣作為化工行業較為受歡迎的一種氣體,被廣泛的應用在冶金、制藥、電子等生產中。氮氣的化學性質穩定,經常被用作保護氣。在氮氣的制造中,被廣泛應用變壓吸附制氮技術。變壓吸附制氮技術又稱為PSA制氮技術,是一種氣體分離技術,利用氣體分子吸附性能上的差異將混合氣體分離。在醫藥化工生產中,變壓吸附制氮技術被廣泛的應用。

1 變壓吸附(PSA)的特點

1.1 變壓吸附(PSA)的發展

變壓吸附技術在化工生產中的應用已經應用了幾十年。主要是利用混合氣體在固體吸附材料上的吸附特性的差異,實現氣體的分離。其中吸附能力較強的氣體組分會被吸附到吸附劑上,而吸附能力較弱的氣體組分,則會在吸附氣體中被排出。在周期性的壓力變化過程中,實現混合氣體的分離、提純[1]。在該過程中,氣體吸附劑可以循環的使用。

在1942年,H.kahle 提出了利用硅膠、活性氧化鋁作為吸附劑的變壓吸附法,將氧氣、氮氣進行分離。在20世紀60年代初期,美國聯邦碳化物公司,使用變壓吸附法實現了工業制氫。隨著變壓吸附法的發展,變壓吸附裝置、規模不斷的增加,使用的范圍越來越廣,當前中國的變壓吸附技術已經進入世界的先列。

1.2 變壓吸附的特點

變壓吸附的特點,主要有以下幾點:

第一,能耗低。一些壓力氣源可以減少變壓吸附使用中的再次加壓能耗。

第二,工藝簡單。可以實現多種氣體的分離,對硫化物、氨等有較強的承受能力。

第三,操作簡單。在變壓吸附工藝中,有計算機等組成部分,所以其自動化水平非常高,操作也非常的簡單,可以實現自動操作等。

第四,調節能力強。變壓吸附工藝的使用范圍廣,而且裝置的調節能力非常強,可以在不同的負荷下進行產品的生產,并保證產品質量不變。

第五,投資少。變壓吸附工藝生產技術,在化工生產中的運用,投資非常少,對設備進行的維修簡單,而且工作效率高[2]。除此之外,還有環境效益好,產量純度高等特點。

2 變壓吸附制氮技術

2.1 變壓吸附制氮技術的原理

氮氣是空氣中的主要成分,占78%,而氧氣占21%。氧氣和氮氣是空氣中的主要成分,在進行變壓吸附制氮中,可以選擇不同吸附選擇性的吸附劑,以及合適的化工生產工藝,進行氮氣和氧氣的分離。變壓吸附作為新型的氣體分離技術,利用氣體的吸附性差異進行混合氣體的分離,在制氮工藝中,其主要的原材料為空氣,然后利用高效能、選擇性的吸附劑對氮氣和氧氣進行選擇性的吸附,并將氮氣和氧氣從空氣中分離出來。

氮氣分子和氧氣分子的擴散率不同,進而使用碳分子篩變壓吸附法進行氮氣和氧氣的分離。變壓吸附的氣體分離原理圖如圖1,變壓吸附制氮技術的應用,主要是碳分子篩對氧氣平衡吸附量會隨著吸附壓力的增加而增加,同時也隨著吸附壓力的下降而減少,所以稱之為變壓吸附制氮技術[3]。在進行變壓吸附制氮的過程中,要對空氣壓力進行控制,保持其在合適的范圍內,進而達到最佳的吸附效果。

圖1 變壓吸附氣體分離原理圖

Fig.1 PSA gas separation principle diagram

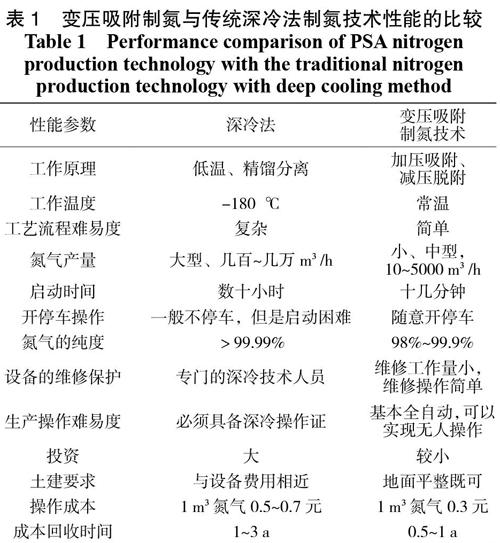

2.2 變壓吸附制氮技術的性能參數

在化工生產中,氧氣濃度一般都是在98%以上,傳統的工業制氮采用的方法是深冷法。主要是將空氣進行深冷化,再利用氧氣和氮氣沸點的不同,進行精餾分離。深冷法制氮的特點是制氮量大,氮氣的純度高,但是其也有不足,制氮工藝復雜,設備的制造、安裝等有較高的要求,投資成本高,而且工藝設備的占地面積大,只能適用于大規模的集中制氮生產。

變壓吸附制氮技術屬于新型的氣體分離技術,其作為一種氣體分離技術,主要應用于小、中型的制氮工藝中,而傳統的深冷法制氮技術相比,變壓吸附制氮技術有顯著的優勢。變壓吸附制氮技術的生產工藝非常的簡單,設備的自動化水平非常高,設備占地面積小,操作簡單,運營成本較低等。從兩種制氮工藝技術的經濟效益進行分析,變壓吸附制氮技術優于傳統的深冷法。變壓吸附制氮技術與傳統的深冷法制氮技術的性能參數比較,如下表1。

表1 變壓吸附制氮與傳統深冷法制氮技術性能的比較

Table 1 Performance comparison of PSA nitrogen production technology with the traditional nitrogen production technology with deep cooling method

當前在化工生產領域中,變壓吸附制氮技術可以作為一種獨立的氣體分離操作單元[4]。通過表1中變壓吸附制氮技術與傳統的深冷法制氮工藝進行比較,可以得出變壓吸附制氮技術的優勢,將其應用在醫藥化工生產中,可以提升經濟效益,降低投資成本。

3 變壓吸附制氮技術在醫藥化工生產中的應用

3.1 變壓吸附制氮技術的工藝流程

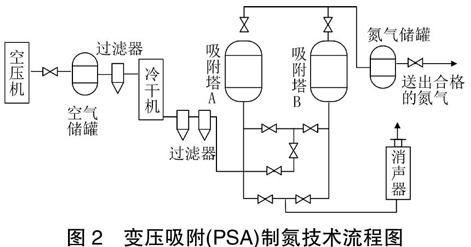

變壓吸附制氮裝置工藝流程如圖2, A、B兩個吸附塔,干凈、干燥的壓縮空氣,進入A吸附塔,在入口端經過碳分子篩,然后向上方出口處流動,此時壓縮空氣中的氧氣被吸附,得出的氮氣富集并從A吸附塔的上方出口流出。在經過一段時間的吸附后,A吸附塔中的碳分子篩吸附達到飽和狀態,這時A吸附塔在微機控制后,自動停止吸附,并在短時間的壓力均衡之后,壓縮空氣會自動流入B吸附塔進行吸附,B吸附塔的工作過程與A吸附塔的工作過程相同[5]。在B吸附塔進行吸附的過程中,還對A吸附塔中的碳分子篩進行再生,將吸附塔中的壓力,迅速的下降到常壓,此時A吸附塔中的被吸附的氧氣會快速的排入大氣中。

在變壓吸附制氮工藝流程中,A、B吸附塔交替工作,充分的實現了變壓吸附制氮技術的制氮吸附工作的再生、分離、成本氮氣產出。

圖2 變壓吸附(PSA)制氮技術流程圖

Fig.2 Pressure swing adsorption (PSA) nitrogen production technology flow chart

變壓吸附(PSA)制氮技術的工藝流程,可以分為空氣凈化系統、氧氣吸附系統、緩沖放空系統。

第一,空氣凈化系統。在該系統中的設備有除油器、干燥機、過濾器、活性炭過濾器等等,壓縮的空氣進入高效除油器將其中的大部分油水、微粒進行去除,進而保證干燥劑在后面的過濾器可以正常的使用。冷凍干燥機(冷干機)將空氣冷卻到5 ℃左右,使空氣中的水汽凝結,然后通過過濾器進行分離、過濾等一系列的程序,最終得到干燥、清潔的壓縮空氣,然后進入氮氣和氧氣的分離系統。

第二,氧氣吸附系統。在該系統中,利用兩個裝有碳分子篩的吸附塔,以及一些閥門、控制器,在該系統工作的過程中,壓縮空氣從下部進入,而氮氣從上部閥門流經緩沖罐之后,再由過濾器進行過濾,然后得出合格的氮氣[6]。AB吸附塔的操作如下表2。

表2 A、B吸附塔的操作

Table 2 A and B adsorption tower operation

圖3 變壓吸附(PSA)制氮工藝流程緩沖放空系統裝置圖

Fig.3 Pressure swing adsorption (PSA) nitrogen production process buffer emptying system installation drawing

1- 貯氣罐; 2-精密過濾器; 3-穩壓閥; 4-流量計; 5、6、7 -截止閥門; 8-取樣氣控制閥門

第三,緩沖放空系統。變壓吸附(PSA)制氮工藝流程中,產生的產品氮氣的純度沒有達到設定值的要求時,需要向空中排放,稱之為放空。放空裝置如圖3。放空時,關閉閥門6,打開閥門7等待氮氣的純度合格以后,將閥門7關閉,然后打開閥門6。在進行放空的過程中,流量不要很大,避免造成氮氣純度上升過慢。在該放空裝置中,閥門3是氮氣壓力控制閥門,閥門5為氮氣流量控制閥門,閥門8為氮氣分析儀取樣氣控制閥門。

3.2 變壓吸附(PSA)制氮工藝特點

(1)工藝流程特點

工藝流程簡單,所需設備少,主要設備有空壓機、干燥器、制氮機(吸附塔)、儲氣罐等。設備安裝緊湊,占地面積小,整個工藝流程呈現了一體化結構。

(2)氮氣體積

變壓吸附(PSA)制氮技術,主要適用于氮氣體積較小的生產中。制氮工藝流程產生的氮氣體積分數在95%~99.9%之間,如果在氮氣制作的過程中,需要更高的濃度,只需要增加氮氣凈化設備。在條件允許的情況下,氮氣體積分數可以在90%~99.9%之間任意的調節。隨著運行時間的延長,氮氣的體積分數會下降,需要更換碳分子篩。

(3)運行特點

系統啟動快,適用于間歇運行生產。在啟動過程中,只需要按一下按鈕,在30 min內,就可以得到合格的氮氣成品。想要得到高純度的氮氣成品,需要加裝氮氣凈化裝置,再使用30 min,就可以得到高純度的氮氣成品[7]。

(4)氮氣提取

在氮氣制作的過程中,氮氣的提取率較低,耗氣量非常大,體積分數為99.99%的氮氣,其空氮比大約4.51,隨著純度的提高,氮氣的提取率逐漸的下降。

4 小 結

在變壓吸附(PSA)制氮技術中,計算機等先進技術的應用,實現了制氮技術的全自動化。變壓吸附(PSA)制氮技術,是一種新型的氮氣制造工藝,應用在醫藥化工生產中,主要是生產氮氣作為保護氣、密封氣等。變壓吸附(PSA)制氮技術,有諸多的優點,在化工生產中,可以降低投資成本,提高經濟效益。

參考文獻:

[1]李歡竹.變壓吸附(PSA)制氮技術在醫藥化工行業的應用[J]. 應用能源技術,2010(06):37-38.

[2]吳衛,石紹軍. 變壓吸附分離技術在氮氣生產中的應用[J]. 化工設計通訊,2010(03):8-10+18+60.

[3]吳衛,石紹軍. 變壓吸附制氮技術及其設備選型[J]. 化工技術與開發,2010(12):56-58+61.

[4]孫烈剛,吳迪,李天文,尚念剛,孫曉輝. 變壓吸附制氮性能主要影響參數的研究[J]. 現代化工,2014(09):125-127+129.

[5]陳順杭. PSA變壓吸附制氮技術與低溫法制氮技術比較[J]. 現代化工,2013(02):76-78.

[6]孫澤勝,王欣. 變壓吸附制氮技術的應用[J]. 中國氯堿,2011(12):45-46.

[7]崔浩,張明揚.對變壓吸附法制氮技術的探討[J]. 天津科技,2013(05):89-91.