基于故障樹貝葉斯網絡的數控刀架故障研究

張華++房議

摘 要:針對數控機床刀架系統的故障特點,提出了基于故障樹分析的貝葉斯網絡故障診斷方法,通過建立刀架系統的故障樹模型,利用貝葉斯網絡,計算出引起系統故障的各個底事件重要度。結果表明:基于故障樹貝葉斯網絡的故障診斷為數控刀架系統的可靠性設計、分析、維修等提供新的方法。

關鍵詞:刀架系統 可靠性 故障樹 貝葉斯網絡

中圖分類號: TG659 文獻標識號:A 文章編號:

Fault Tree Research of NC Tool Holder Based on Bayesian Networks

ZHANG Hua1,2, FANG Yi1

(1. School of Mechatronics Engineering, Henan University of Science and Technology, Luoyang 471003, China; 2. XinXiang Vocational and Technical College, Xinxiang 453000, China)

Abstract: According to the fault features of tool holder system of numerically controlled machine, this paper proposed the method of fault diagnosis based on Bayesian network. By establishing the fault tree model and using Bayesian network, the importance of bottom incident causing the system failure can be calculated. The results show that the fault diagnosis provides a new method for NC tool holder system in the reliable design, analysis and maintenance.

Keywords: Tool holder system; Reliability; Fault tree; Bayesian network

數控機床在制造業中扮演著極其重要的角色,較普通機床,數控機床在自動化程度、加工精度、靈活性、生產效率等方面,有著很高的優勢。數控產業的發展已經成為衡量一個國家工業水平的重要標志[1-2]。然而數控機床作為一種高端機電產品,其本身故障率比較高,而與發達國家相比我國數控機床的制造水平,在故障率,可靠性等方面還存在較大的差距,這些因素將直接影響到國產數控機床的質量。如果過于依賴國外的數控機床,將會嚴重制約我國制造行業的發展。另一方面可靠性的提高可以直接減少機床生產商后期服務成本。據統計,在數控機床故障中,刀架系統的故障率最高,占據了整個故障因素的30%以上,其故障率已經接近占故障率第二的電源與電氣系統的兩倍。因此提高刀架系統可靠性是提高數控機床質量的關鍵點。所以探索一種新的故障分析法研究刀架系統可靠性,指導生產實踐,是十分必要的[3-5]。

1 基于故障樹貝葉斯網絡的基本原理

1.1 故障樹分析法介紹

故障樹分析,FTA(Fault Tree Analysis),是早期由美國貝爾電話實驗室開發的,作為一種安全分析法,被應用在導彈發射的控制系統可靠性研究中,并獲得了成功,后不斷發展形成了一套較為完整的分析法。

故障樹分析對可能導致系統故障的各種諸如硬件、軟件、外部環境、人為因素等事件,采用一種自上而下的邏輯因果關系圖,運用邏輯門將各種引起系統發生的事件聯系在一起,形成故障樹,基于布爾代數和概率論,通過簡單的法則和符號,計算出系統發生故障的概率。再通過設計改進和有效的故障監測、維修等措施,設法減小它們的發生概率,達到預期值。這種分析法在系統的診斷和開發,尤其是在系統早期的設計階段,有著顯著的效果。故障樹分析最主要的優點就是簡明清晰地表達了各事件的邏輯因果關系,并能夠給出定性,定量分析[6-7]。

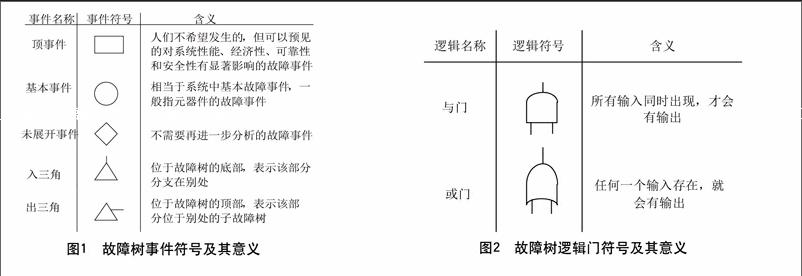

事件符號和邏輯門符號及各自意義如圖1和圖2所示:

圖1 故障樹事件符號及其意義

圖2 故障樹邏輯門符號及其意義

1.2 貝葉斯網絡的基本原理

貝葉斯網絡(Bayesian Networks)又稱信度網絡,是一種基于貝葉斯公式,在貝葉斯統計的基礎上發展起來的概率網絡。通過已知變量的先驗概率分布和樣本信息來計算其后驗概率信息,由于其具有較強的處理復雜因果關系事件的能力,被廣泛應用于不確定性問題的研究。

貝葉斯網絡實際上是根據各個變量(事件)的節點,以及表示各個節點之間關系的有向邊構建的有向無環圖(Directed A cyclic Graph, DAG),建立概率推理的數學模型,再利用貝葉斯概率方法求解該數學模型。利用貝葉斯網絡,不但可以實現正向的推理,即由先驗概率分布推斷后驗概率信息,例如在故障診斷中,由底事件的概率分布以及各個底事件之間的關系,推斷系統發生故障的可能性;還可以由后驗概率推斷其先驗概率信息,即在系統發生故障下,各個底事件發生故障的概率,由此實現雙向推理。

1.3 貝葉斯網絡的數學描述

貝葉斯網絡的基本原理,即是利用樣本信息來修正先驗概率信息,其數學表達式為:

(1)

式中 為后驗分布,表示在事件 發生的前提下, 的概率; 表示先驗分布; 表示事件 發生的概率。

在故障診斷中,構建貝葉斯網絡首先確定子節點和父節點,有箭頭來源的為子節點,而箭頭來源的節點為父節點,每一個子節點在父節點的狀態下,都具有條件概率分布,于是將問題轉化為一組 的隨機變量,根據貝葉斯網絡理論,對于含有多個變量的聯合分布 ,有:

(2)

對于任一變量 ,若存在集合 代表 的父節點,使得 與 中的變量相互獨立,則上式可轉化為:

(3)

1.4 故障樹下的貝葉斯網絡

由于故障樹是一種層次分明的邏輯因果圖,在拓撲結構和故障機理方面和貝葉斯網絡的節點是可以對應的,這就決定了可以在故障樹基礎上利用貝葉斯網絡解決故障問題。在故障樹分析中,定量分析需要計算出最小割集,并需要根據最小割集之間是相容還是相斥事件,進行計算。在不確定分析中,貝葉斯網絡則可以很好的彌補故障樹可靠性分析的不足,利用概率推理,求任意節點的概率分布,并實現雙向不確定推理。

2 故障樹的貝葉斯網絡化刀架系統故障分析應用

刀架系統是數控車床故障最頻繁的子系統,數控車床刀架系統種類有很多,文中研究的是數控四工位電動立式刀架。

2.1 刀架系統工作原理

(1) 換刀:在得到換刀命令后,刀架電機正轉并帶動刀架內蝸輪蝸桿轉動,在蝸輪的內孔有螺紋,與一螺桿的螺紋配合,當蝸輪轉動時,帶動螺桿旋轉移動,從而使離合銷進入離合盤槽,離合盤、離合銷、夾緊輪整體上移轉動進入下一刀位,完成換刀。

(2) 定位:當上刀體轉動到相應刀位時,刀架上的磁鋼與發訊盤上的霍爾元件對應,傳感器得到信號,傳送給系統,實現刀盤位置定位。

(3) 鎖緊:系統得到刀盤位置指令后,電機反轉,再通過蝸輪蝸桿使上刀盤下移,反靠銷進入反靠盤槽,實現銷釘定位,同時實現刀盤的鎖緊。

2.2 建立刀架系統故障樹

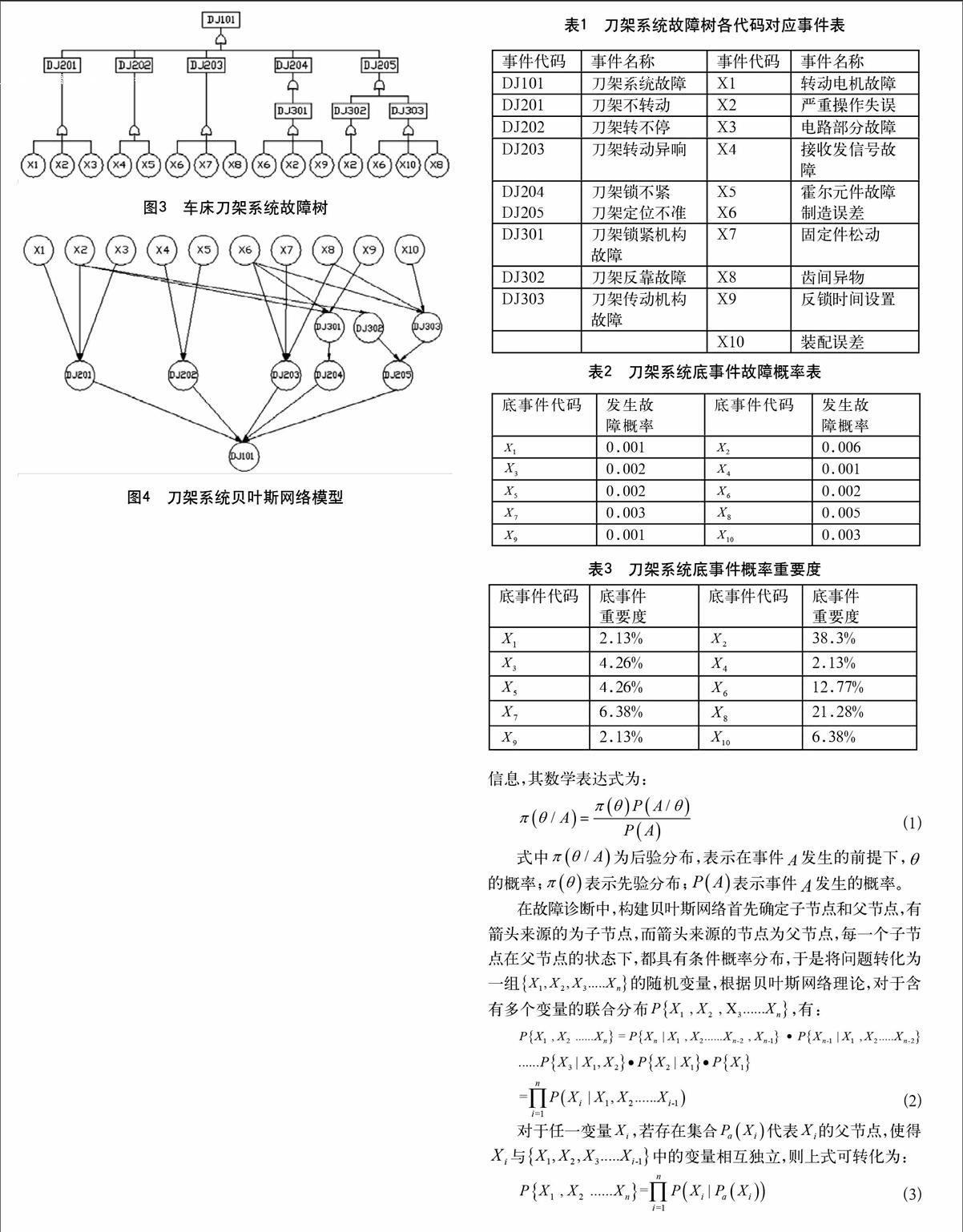

對四工位電動刀架系統最常見的故障進行分析,建立故障樹。如下圖所示, 表示故障樹的頂事件,也即系統最不希望發生的事件,中間事件為 ,底事件為 ,各個故障樹代碼對應事件如表1所示。

圖3 車床刀架系統故障樹

事件代碼 事件名稱 事件代碼 事件名稱

DJ101 刀架系統故障 X1 轉動電機故障

DJ201 刀架不轉動 X2 嚴重操作失誤

DJ202 刀架轉不停 X3 電路部分故障

DJ203 刀架轉動異響 X4 接收發信號故障

DJ204

DJ205 刀架鎖不緊

刀架定位不準 X5

X6 霍爾元件故障

制造誤差

DJ301 刀架鎖緊機構故障 X7 固定件松動

DJ302 刀架反靠故障 X8 齒間異物

DJ303 刀架傳動機構故障 X9 反鎖時間設置

X10 裝配誤差

表1 刀架系統故障樹各代碼對應事件表

2.3 建立刀架系統貝葉斯網絡

根據刀架系統故障樹,轉化貝葉斯網絡模型:

圖4 刀架系統貝葉斯網絡模型

2.4 刀架系統重要度計算

結合刀架系統實際故障情況,假設底事件發生概率如下表所示。

底事件代碼 發生故障概率 底事件代碼 發生故障概率

0.001

0.006

0.002

0.001

0.002

0.002

0.003

0.005

0.001

0.003

表2 刀架系統底事件故障概率表

根據貝葉斯網絡理論計算出各底事件重要度如下表所示:

底事件代碼 底事件重要度 底事件代碼 底事件重要度

2.13%

38.3%

4.26%

2.13%

4.26%

12.77%

6.38%

21.28%

2.13%

6.38%

表3 刀架系統底事件概率重要度

以底事件 為例,產生如此高的重要度主要原因是:一旦發生嚴重操作失誤如撞刀,可能會造成刀架系統不轉動,或者刀架反靠機構,刀架鎖緊機構不正常工作,致使定位不準,或者刀架機構鎖不緊。這就需要操作者按照要求操作,一旦發生操作失誤,對刀架系統危害度極大。

3 結語

傳統故障樹在解決故障分析問題上,雖層次鮮明清晰,但隨著底事件的增多,求解過程繁瑣復雜。針對其局限性,提出了一種在傳統故障樹基礎上結合貝葉斯信度網絡的故障研究方法,以數控刀架系統故障研究為例,驗證了此分析方法。利用故障樹的貝葉斯網絡化分析法,為我們在生產實踐中,診斷和避免系統故障提供了有利的依據。

參考文獻

[1] 申桂香,李懷洋,張英芝,等.數控車床刀架系統故障分析[J].機床與液壓,2011,39(19):143-149.

[2] 李盼,樊建春,劉書杰.基于故障樹與貝葉斯網絡的鉆井井塌事故的定量分析[J].中國安全生產科學技術,2014,10(1):143-149.

[3] 高素琴,盛天華.數控車床電動刀架換刀的故障樹分析[J].南通紡織職業技術學院學報(綜合版),2011,11(2):8-10.

[4] 李盼,樊建春,劉書杰.基于故障樹與貝葉斯網絡的鉆井井塌事故的定量分析[J].中國安全生產科學技術,2014,10(1):143-149.

[5] 楊恒樂,郭建斌.基于故障樹貝葉斯網絡的液壓啟閉機故障診斷方法[J].液壓與氣動,2015,1(1):44-48.

[6] 胡新,傅建中.基于貝葉斯網絡的數控機床故障診斷研究[J].機床與液壓,2011,39(19):141-144.

[7] 尹曉偉,錢文學,謝里陽.系統可靠性的貝葉斯網絡評估方法[J].航空學報,2008,29(6):1482-1489.