淺談數控加工中心手工編程的簡化及應用場合

宋春迎

(無錫技師學院,江蘇 無錫 214000)

淺談數控加工中心手工編程的簡化及應用場合

宋春迎

(無錫技師學院,江蘇 無錫 214000)

隨著科學技術和工業經濟的高速發展,機械制造技術發生了深刻的變化,機械制造技術經過操作機械、動力機械、電動機與自動控制三個階段的發展,已進入智能化發展階段。傳統的普通機床已難以適應市場的多樣化需求,這時數控機床逐漸取代普通機床而成為生產線的主流裝備。那么一個操作工能同時操作和監控幾臺數控機床,則是考驗一個人的操作實力的重要標志。要想提高操作技能水平,首先要提高編程效率,要最大效益的發揮經濟型數控機床的利用率。本文主要介紹數控加工中心FANUC系統中手工編程的基本簡化和一些編程技巧,使數控手工編程優化,程序簡潔明了,段數少,加工時間短,加工質量好,提高生產效率。

數控技術;加工中心手工編程;簡化

在數控機床上手工編程不需要計算機、編程器等設備,只需要有合格的編程人員即可完成。手工編程具有編程快速及時的優點,其缺點是不能進行復雜的曲面編程。手工編程比較適合批量較大、形狀簡單、計算方便、輪廓由直線或圓弧組成的零件的加工。下面結合筆者在實習教學實際中的經驗談談如何優化手工編程的程序。

1 合理利用刀具補償

1.1 刀具半徑補償

在數控銑床進行輪廓加工時,所用銑刀具的刀位點一般都在刀具的底面中心點處,編程軌跡是刀位點的移動軌跡,銑刀本身具有一定的半徑值,所以刀具中心軌跡和工件輪廓不在一條線上。我們不考慮刀具半徑值,直接按照工件輪廓編程,則加工出的零件尺寸比圖樣要求小了一圈(外輪廓加工時)或大了一圈(內輪廓加工時),即多切去一個刀具半徑。

那么,針對這種情況該如何解決呢?方法有兩個。其一,根據工件輪廓及刀具半徑值來計算刀具中心的軌跡,即程序中編制的不是工件輪廓軌跡,而是刀具的中心軌跡。

其二,數控銑床均具備了刀具半徑補償功能,這時只需按工件輪廓軌跡進行編程,程序中給定刀偏方向,然后將刀具半徑值儲存在數控系統參數中,執行程序時,系統會自動進行刀具半徑補償,計算出刀具中心軌跡,從而加工出符合要求的工件形狀。 顯然第二種方法更利于程序的簡化應用半徑補償。

那么怎么簡化程序呢?我們可以只編制一個程序,就完成整個零件的粗精加工,避免換刀重新編制程序。

半徑補償主要應用于下面幾種場合:第一,不需要計算刀具中心軌跡,直接按照零件輪廓尺寸進行編程;第二,刀具粗加工后或多次加工后因磨損或操作不當斷刀換新刀而引起半徑改變后,不需要修改程序,只要將數控系統參數表中的刀具半徑值重新輸入,即可;第三,用同一程序,同一尺寸刀具,利用刀具補償值,可以進行粗精加工;第四,由于刀具半徑補償的輸入值可以有3位小數,所以利用刀具補償值控制工件輪廓尺寸精度;第五,加工模具的凹、凸模時,我們可以只用一個程序,只要改變半徑補償值的正負號就可以完成。

1.2 刀具長度補償

在實際加工中,加工一個工件需要使用多把刀具,由于每把刀具長度不同,編程時每換一把刀就要變更一個程序,這樣非常麻煩。所以我們可以選擇一把基準刀,事先測出基準刀具的刀尖位置和要使用的其他刀具的刀尖位置差,把測定的這些值設定在CNC中,這樣因磨損、重磨、換新刀而長度發生變化時,不變更程序一樣可以加工出來。

2 拐角指令(輪廓倒圓、倒角)

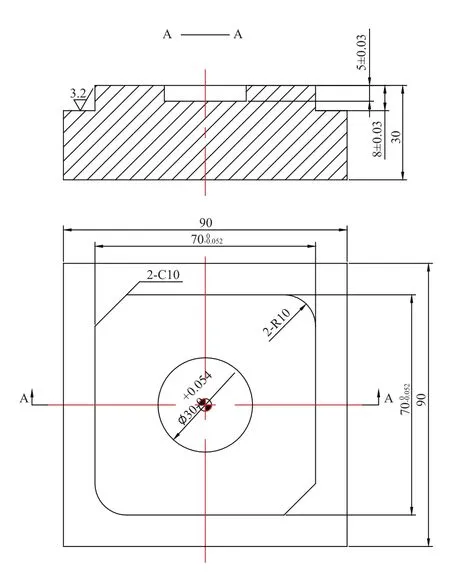

如圖1所示,70 mm×70 mm的外輪廓中有兩個圓角和45 ?斜角,用G17 G01X___Y___,R或G01X Y___,C來簡化程序。

……

G41 G01 X0 Y35 D1 F200;

G01 X35 Y35,R10;

G01 X35 Y-35,C10;

圖1 輪廓倒圓、倒角圖

G01 X-35 Y-35,R10;

G01 X-35 Y35, C10;

G01 X0 Y35

這種編程方式程序較短,且計算簡單,但是要滿足一定條件才能應用。倒圓時,必須有兩條直線和該圓弧相切,且兩直線延長后相交的點易于計算, G01后面的“X___Y___”值就是兩直線交點的坐標。倒角時,角度是45 ? ,G01后面的“X___Y___”值就是倒角兩直角邊延長線交點的坐標。

3 子程序

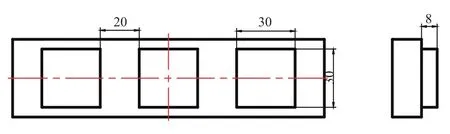

在程序中,若某一固定的加工操作重復出現,可把這部分操作編成子程序,事先存入到存儲器中,然后根據需要重復調用,這樣可使程序變得簡單。例:加工如圖2所示三個相同外形輪廓的零件,Z軸切深為8 mm

圖2 加工操作圖

主程序:

O0001;

G90 G54 G40 G49 G00 Z0;

G00 X0 Y0;

M03 S1000;

G43 G00 Z50 H1;

G00 X-75 Y-25;

G01 Z0 F50;

M98 P100 L3;

G90 G00 X0 Y0;

G49 G00 Z0;

M30;

子程序;

O0100;

G91 G01 Z-8;

G41 G01 X10 Y10 D1 F100;

Y30;

X30;

Y-30;

X-30;

G40 G01 X-10 Y-10;

Z8;

X50;

M99;

在實際生產中,其相同的部分越多,越能體現子程序編程的優勢。子程序還能實現零件的分層切削,優化程序。為了進一步簡化程序,可以讓子程序調用另一個子程序,這一功能稱為子程序的嵌套。當主程序調用子程序時,該子程序被認為是一級子程序,系統不同,其子程序的嵌套級數也不相同。一般情況下,在FANUC-0系統中,子程序可以嵌套4級。

4 變量編程

隨著數控技術的發展,先進的數控系統不僅向用戶提供了一些基本的編程功能,同時為編程提供了擴展數控功能的手段:變量編程。在編程過程中,編程人員可以靈活調用變量,對變量進行算術運算、函數運算。

例:在80 mm×80 mm×30 mm的鋁塊上銑一直徑為30 mm的孔

O0001;

……

Z5

#100=0

N10 #100=#100+5

G01 Z-#100;

G41G01X15Y0D1;

G03X15Y0I-15J0;

G40G01X0Y0;

IF[#100LE30]GOTO10;

G49G00Z0;

M30;

例:在80 mm×80 mm×60 mm的圓上加工一個SR15 mm的半球。

O0001;

……

G0Z2;

#100=0;

#101=90;

N10#102=30×COS[#100]; X坐標變量

#103=30*SIN[#100]; Z坐標變量

#104=#103-30;

G1Z[#104]F1500;

G41G1X#102Y0D1;

G2I-#102;

G40G91G1X6;

#100=#100+1 角度變化(0~90)

IF[#100LE#101] GOTO10;循環加工球面

G90G49G0Z0;

M30;

另外,變量編程還可以編程平面銑削和孔口倒圓角、倒斜角。由此可見:變量編程程序功能強大,靈活多變,能大大縮短編程時間,提高生產效率。

這樣簡化了節點繁雜的計算量,直接用給出的坐標點節能進行編程,提高了工作率。

5 零點偏移

若在工作臺上同時加工多個相同零件或不同零件,他們都有各自的尺寸基準,在編程過程中,為了避免尺寸計算,在FANUC系統中可建立G54~G59六個工件坐標系,這6 個預定工件坐標系的原點可設在便于編程的某一固定點上,當加工某個零件時,只要選擇相應的工件坐標系編制程序即可。FANUC系統的零點偏置有以下特點;G54~G59 六個不同的坐標系的指令為同一組的模態代碼,該指令具有記憶功能,適用于大批量的生產加工,其實質就是確定工件坐標系在機床坐標系中的位置。

6 鏡像、旋轉、極坐標編程

在數控銑床與加工中心的編程中,為了實現簡化編程的目的,常常除了固定循環指令外,還采用了一些特殊的功能指令。如,鏡像、旋轉、極坐標等。

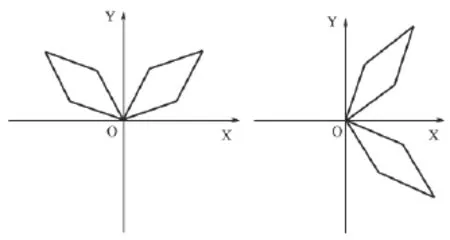

鏡像:當工件相對于某一軸具有對稱形狀時,可

圖3 鏡像圖

以利用鏡像功能和子程序,只對工件的一部份進行編程,就能夠加工出工件的對稱部分,這就是鏡像的功能。

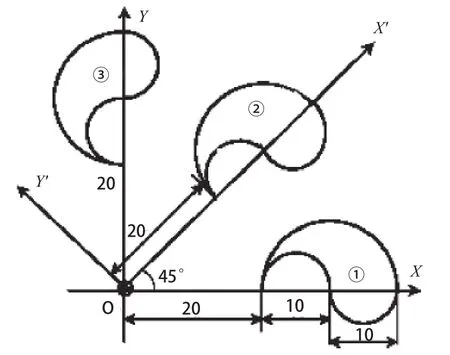

圖4 極坐標

旋轉:該指令常用于編程圖形具有旋轉中心和某一固定角度的場合。

極坐標:一些輪廓的尺寸標注只有一個半徑和一個角度值。通常編程時終點坐標用直角坐標表示,也可以用極坐標(半徑和角度)標注。為了方便用戶編程,數控系統也允許用一個長度和一個角度表示平面內的一個點(r,a )。這種坐標系稱為極坐標。極坐標編程主要應用于正多邊形、扇形槽(凸臺)以及圓上均布的孔加工。

這樣簡化了節點繁雜的計算量,直接用給出的坐標點節能進行編程,提高了工作率。

由此可見,掌握各種編程方法的同時還要注意各方法的特點以及功能事項,對它有深入的了解,這樣才能有效簡化數控加工的程序, 提高編程效率,最大效益的發揮數控機床的利用率。

[1] 李蓓華,主編. 數控機床操作工(高級). 勞動社會保障出版社,2006.

[2] 高鳳英,主編. 數控機床編程與操作切削技術. 東南大學出版社,2004.

On the simplify and applications of manual programming of CNC machining centers

TG659

1009-797X (2015) 20-0149-04

B DOI:10.13520/j.cnki.rpte.2015.20.049

宋春迎(1982-),女,本科,二級實習指導教師,研究方向為數控技術應用。

2015-08-28