注塑機液壓系統可持續發展的應用技術的研究及自主創新(下)

張友根

(寧波海達塑料機械有限公司,浙江 寧波 315200)

注塑機液壓系統可持續發展的應用技術的研究及自主創新(下)

張友根

(寧波海達塑料機械有限公司,浙江寧波315200)

從可持續發展角度首次創新提出注塑機液壓系統實現與人、環境的和諧共存的應用技術的科學發展原則理論及其環保準則和先進準則的兩項內涵。結合實例研究了注塑機液壓動力驅動系統、傳動系統的應用技術的科學發展原則并提出了重點研發方向;分析了液壓系統的應用技術的科學發展原則常見的設計缺陷并提出了具體改進的技術措施;介紹了SZ-800注塑機和KH-40000托盤注塑機的液壓系統應用技術的科學發展原則的自主創新的成果;指出前瞻性把握住液壓系統應用技術的科學發展原則,努力創新創造應用技術,才能領先和超越。

注塑機;液壓系統;應用技術;可持續發展;技術創新;研究

(接上期)

3.2插裝閥液壓傳動系統的應用技術的科學發展原則的研究

插裝閥具有無泄漏化、模塊化、組合化、清潔化、節能化、高效化、可維修化、智能化、互換化、資源節約化等注塑機液壓技術綠色化性能。

液壓傳動系統中應用插裝閥表征了應用技術的先進性。插裝閥及應用技術是中國處在國際液壓技術行業領先水平,液壓系統元件插裝閥化是注塑機液壓傳動系統走向國際先進水平的發展方向,實現注塑設備制造商其設備具有高端液壓控制技術的國際話語權。插裝閥液壓傳動系統得到越來越多的應用。

3.2.1MINISO CV緊湊型二通插裝閥推動注塑機液壓系統科學發展

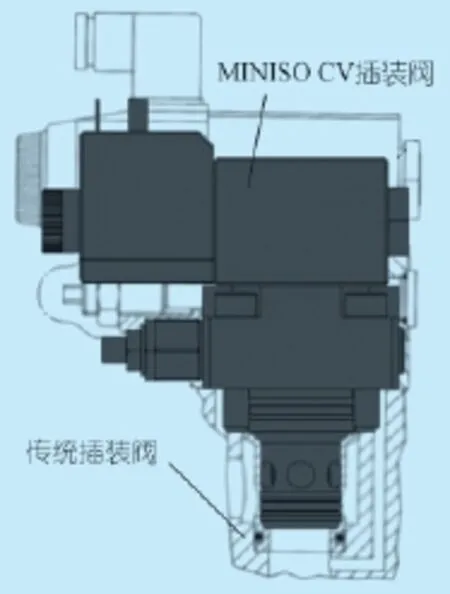

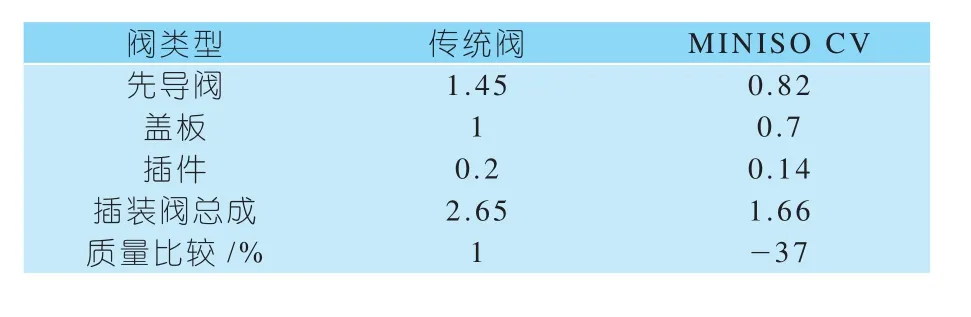

上海人豪液壓技術有限公司[7]依據“液阻理論”、“分解式液壓回路設計和組合”、“最少液阻原則”等理論,適應液壓元件綠色化的發展趨勢,從全局上構建更為合理的整體一體化解決方案和產品平臺的探索和實踐,研發并實現工業化批量制造的“緊湊化”MINISO CV二通插裝閥,比功率提高20%~30%,重量及形體減小30%~40%,動態反映性能提高20%~30%,降低了同規格插裝閥及集成塊的制造成本,提高了性價比;并且開發了國際首創的10通徑的插裝閥,使插裝閥規格覆蓋了全流量,為注塑機液壓傳動系統全系列插裝閥化創造了基礎。圖2為MINISO CV插裝閥與傳統插裝閥外形比較。表3為NG16插裝閥質量比較。

圖2 MINISO CV插裝閥與傳統插裝閥外形比較

表3 兩類NG16插裝閥的質量比較 kg

MINISO CV“緊湊型”二通插裝閥具有無泄漏化、模塊化、組合化、清潔化、節能化、高效化、可維修化、智能化、互換化、資源節約化等注塑機液壓技術綠色化性能。

性價比。插裝閥MINISO化的創新創造實現對傳統插裝閥的科學化、小型化、緊湊化的技術革命,座閥主級安裝孔的軸向尺寸相對被緊湊化了,座閥主級形體明顯減小,提高了座閥主級的壓差—流量特性及開關特性,消除了長期來形體大、重量大、價格高的缺陷。插裝閥MINISO化降低了同規格插裝閥及集成塊的制造成本,提高了性價比。

應用流量范圍。插裝閥MINISO化實現了10通徑插裝閥的開發和應用,實現了200 L/min以下系統的應用,達到了插裝閥全系列流量范圍的應用。

互換性。插裝閥MINISO化在結構設計上,座閥主級安裝孔還可預留與ISO7368座閥主級可互換的技術空間。由于其裝配過程的通用性、閥孔規格的通用性、互換性的特點,可以實現完善的設計配置。不同功能的閥可采用同一規格閥腔,例如:單向閥、錐閥、流量調節閥、節流閥、兩位電磁閥等等。

節能化。系統由于必須安裝的元件和連接的管路大大減少,減少了液阻能耗。插裝閥MINISO化不但提高了插裝閥自身的比功率優勢(20%~30%),而且提高了現代電—液鏈中控制模塊級的比功率優勢。

動態反映性能。先導控制閥小型化,受控容積科學化,提高了動態反映性能。傳統插裝閥的先導控制閥為6通徑,公稱流量為60~80 L/min,而其所控制的座閥主級的閥芯受控理論容積極小,例如NG16插裝閥僅為1~2 mL,先導控制流量明顯“過度”,浪費了材料資源,為達到兩者科學匹配,在先導控制通道中多級設置0.4~0.8 mm的小孔的節流螺塞進行科學的漸進節流;采用3~4通徑的微型方向閥作為先導閥,動態反映性能可提高20%~30%。經測試和實際應用證明,先導閥小型化不但滿足其性能要求,而且提高了動態反映性能、減少了節流能耗。

可維修及再制造性。傳統閥板安裝結構的液壓閥,沒有維修功能,而且一旦閥芯磨損,造成整件閥報廢,沒有再制造的綠色化功能。傳統的法蘭控制蓋板廣泛采用基于螺紋連接孔口的分立式先導控制元件及螺塞,導致大量存在先導控制通道的偏斜孔口、孔道,不但制造性差、維修性差,而且影響密封質量。MINISO化組合式法蘭控制蓋板采用新型適應性更佳的安裝孔和基于該安裝孔的先導級元件和組合螺塞(專利號:200920174750.5),并在此基礎上形成新的模塊化、可配組合開放式的國內外首創的無斜孔或少斜孔的組合方案,解決了MINISO化的維修性及密封可靠性。控制系統的每個元件在組裝成集成閥塊前就可進行獨立測試,集成塊在發給用戶之前就可進行整體測試,降低了維修成本。

可調性。插裝閥系統不同于板式閥系統,調試是優化系統的關鍵,調試的主要工作量就是選用能達到優化系統性能的阻尼器。MINISO CV插裝閥蓋板優化了阻尼器的聯接結構,提高了可調性能。

功能模塊化。產品族及平臺,基于產品族及平臺的開發技術:建立關鍵的技術基礎,即一組產品共享一組子系統,接口(如:二孔一面)和制造過程利用它們高效創建和產生一系列派生產品。用相當少的零部件和模塊來組合派生產品。閥塊模塊可基于相同接口,通過變型設計、配置滿足多樣化需求。注塑機液壓系統主要為動力、注射、合模三大功能化模塊,插裝閥本身靈活的功能配置可實現同樣的模塊達到不同的功能,功能化插裝閥模塊提高了模塊的適應度,可降低液壓系統的制造成本。

高性能化。插裝閥突出的單個可控性,快速的開關和換向特性,優良的壓差-流量特性和無內泄漏等性能優勢;以及符合未來控制的模塊化、可配組、開放式、集成化的關鍵性技術特征,它們可以進一步和比例控制、信息和智能化技術更加密切融合的現代化的控制優勢從而必然會成為高能效電-液傳動鏈中注塑機液壓控制方式中的優先選擇。

清潔節能環保化。MINISO CV緊湊型二通插裝閥為注塑機液壓系統可持續發展帶來了歷史性的根本變革,連接的管路大大減少,系統污染物的減少,泄漏點的減少,根本上可革除傳統板式液壓件的易滲漏、可靠性低、使用壽命短、耗電大等實現綠色化的性能缺陷。

功能可變性。基于MINISO CV二通插裝閥的產品族對傳統形式的插裝閥產品族實施了創新開發和組合,建立一組產品共享一組系統,用相當少的零部件和模塊實現創建和派生出一系列產品,模塊可基于相同接口實現變型設計及配置滿足功能多樣化的需求。用戶可在原模塊上,化少量成本,更換具有互換性的零件,即可使原模塊功能變化或更新功能。

注塑機應用MINISO CV緊湊型二通插裝閥,不能僅理解為閥件的替代,更重要的是提高液壓控制技術,取得注塑機液壓控制技術在國際上的話語權,開拓注塑機由“中國制造”走向“中國創造”的液壓控制技術創新創造之路。

3.2.2科學發展原則重點研發方向

單向功能插裝閥。插件用作單向閥最典型的應用,就是大流量場合下設置在泵的出口保護泵不致反轉。插裝閥用作單向閥時有兩個注意要點:選擇合適的面積比,并根據所選擇插裝閥的面積比、系統流量參數選擇相對更合理的單向蓋板的阻尼器規格;控制口一般選擇B口,以避免B/X 間泄漏。

壓力功能插裝閥。壓力閥動態性能的主要參數是動態超調量、升壓過渡時間、卸壓過渡時間、壓力穩定情況。而影響這些動態參數是先導閥和插件的質量。如果壓力閥用于保壓/安全閥,有電磁信號卸荷時,建議使用電磁球閥,以確保保壓效果(因為普通的換向閥是滑閥結構存在不同程度的泄漏量)。科學地選擇阻尼器的規格與合理安裝才能優化系統。

插裝閥系統應設置單獨的外控制油源,以確保控制口壓力的相對穩定及可靠性,避免動作紊亂或保壓不良等現象的發生。

裝配調試。設計是實現液壓系統性能優化的基礎,插裝閥系統更強調裝配調試是達到系統運轉性能優化的必然工序,而且裝配調試過程可彌補設計的缺陷,使系統更完善。

3.3P/Q閥液壓傳動系統的應用技術的科學發展原則的研究

20世紀90年代,PLC控制技術的發展,特別是日本研發出了注塑機專用的P/Q(流量/壓力)雙比例閥,簡化了液壓系統,提高了液壓系統的控制性能,降低了液壓能耗。

P/Q(流量/壓力)的雙比例閥采用比例溢流閥和比例方向閥為主導元件,有2通壓力補償型和3通壓力補償型兩種。二位四通比例方向閥合并兩腔可以獲得雙倍流量,在回路上插入一個壓力補償器,使系統得到更穩定的流量。可實現多點壓力控制,又可進行多級流量控制,很方便地成為系統的主回路。目前大部分注塑機新品開發或傳統產品升級均優選P/Q(流量/壓力)雙比例閥控制系統。

3.3.1P/Q閥液壓傳動系統應用技術的創新

如何科學地達到P/Q閥液壓傳動系統既降低系統能耗及提高系統的性價比的科學發展原則,本節以作者創新的SZ-800大型注塑機的P/Q閥液壓系統為例,說明這個問題。

大型注望機的P/Q液壓比例技術與定量泵組成動力驅動系統的系統型式與運行能耗。通用型大型注望機對運動參數的精密性沒有嚴格的要求,重點在降低液壓驅動能耗。降低液壓能耗的重點是最大限度減少溢流損失。大型注塑機的液壓泵源由多個定量泵組成,以達到系統工作所需流量。對于多泵與比例閥的如何搭配,直接關系到系統的能耗的高低。多泵與比例閥搭配有兩種形式:一種是采用中、小型注塑機的P/Q雙比例閥與定量泵組成節能動力驅動系統的形式,總流量全部通過P/Q比例閥(或傍路P/Q比例閥),不論那個泵的工作流量必須通過比例流量閥進入系統,這樣,造成了流量壓差能量損失,特別在大流量情況下,能量損失較大;另一種形式是僅對其中一個小流量泵進行比例調速,其于泵的流量根據工況與比例調速小泵的流量組合疊加,形成一條流量比例斜線,各個工況所需流量可在比例斜線上選取,這種比例流量調速,除比例調速的小泵外,其于泵的工作流量進入系統中,均沒有第一種搭配形式的能量損失,提高了能量利用率。

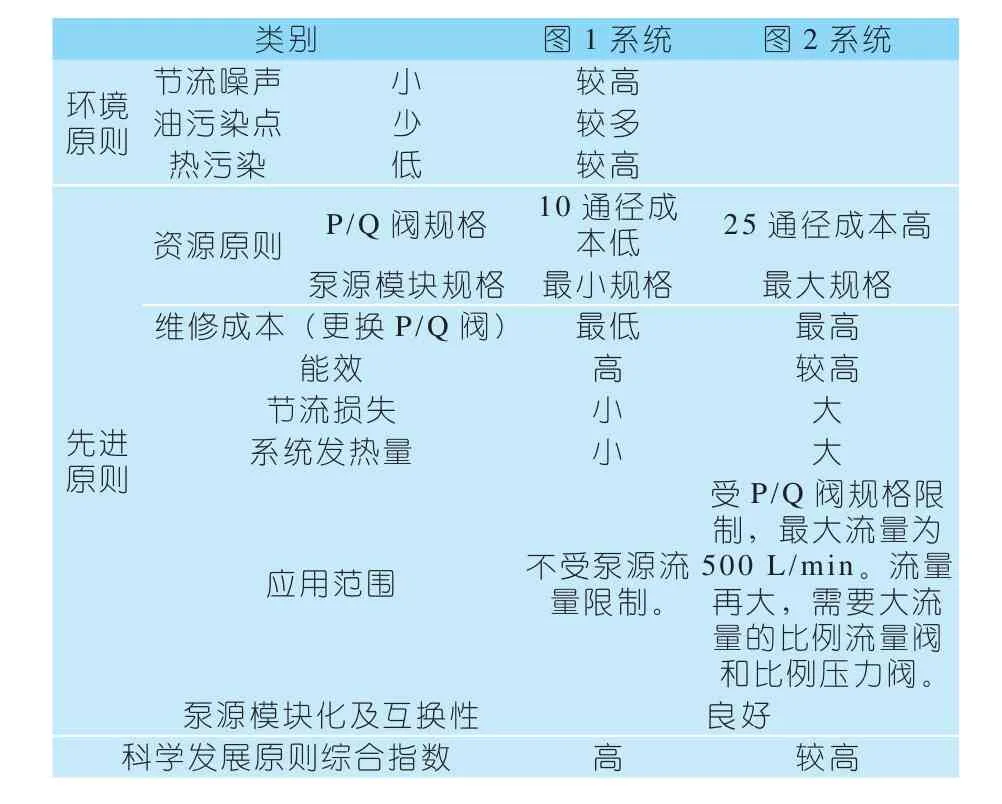

SZ-800注塑機液壓系統的動力驅動系統四個定量泵組成(圖3),分別為:比例調速小泵的排量為76,其余一個為排量76/152的雙泵,另一個排量為152的單泵。三個泵的流量根據工況與比例調速小泵組合疊加,形成一條流量比例斜線,各個工況所需流量可在比例斜線上選取,這種比例流量調速。除比例調速的小泵外,其于泵的工作流量進入系統中,基本上沒有流量的能量損失,提高了能量利用率。系統還可根據需要,減少工作泵的數量,不影響系統的調速性能,能耗可降低30%~40%,噪聲可降低約5 dBA。圖3為SZ-800注塑機的小泵流量比例、系統壓力比例的四泵動力驅動液壓原理圖。圖4為常規的四泵組合共用P/Q閥的動力驅動液壓原理圖。表4為兩種液壓動力確定系統的科學發展原則水準比較,可見,圖3系統的科學發展原則的水準優異,而且P/Q閥為最小規格的10通徑,成本效益顯著;如果采用變頻調速,圖3系統僅需對一個驅動小泵的電機變頻調速,而圖4的系統需對兩個大功率的電機分別變頻調速,這樣,圖3的應用技術的科學發展原則及成本效益更顯著,更具有較高的推廣價值。

圖3 小泵流量比例、系統壓力比例的四泵動力驅動液壓原理圖

4 注塑機液壓系統應用技術的科學發展原則的常見設計缺陷分析及科學發展方向

我國雖然注塑機產量為世界第一,由于長期來偏重于“價位”,液壓系統的設計停留在“可用”理念,所以系統的功能簡單、性能基本,造成機械機構運行性能較差而不能實現塑料制品減量化、精密化、復合化等綠色化成型;系統簡單化的性能缺陷帶來的安全故障也時有發生,嚴重的造成生命事故。

本節從液壓系統應用技術的科學發展原則的角度,分析了一些常見的設計缺陷,并提出了技術措施及科學發展的方向。

4.1模具保護動態性能的設計

傳統的合模的模具保護功能為低壓低速護模,目的是防止模具型腔表面沾(黏)有異物而合緊時被損壞模具表面質量及成型制品的質量。模具型腔表面沾(黏)有的異物一般都為扯斷的制品飛邊。理想的低壓低速護模區域為模具接觸之前0.10 mm范圍,在這區域一旦發現異物,移動模板立即停止合模運動并在模具接觸之前實現后退。可見要在0.10 mm區域內達到運動的轉換,需要液壓驅動系統具備相當高的固有頻率才能實現。國際上優良性能的合模機構的護模精度已達到0.10 mm,但國內基本上達不到,這直接與液壓傳動系統的動態響應性能的設計相關。

圖4 常規的四泵組合的共用大規格P/Q閥的動力驅動液壓原理圖

表4 兩種液壓動力驅動系統的科學發展原則的比較

4.1.1應用技術的科學發展原則的重點研發方向

國內簡易的合模液壓系統,基本上不采用伺服比例系統,系統的動態響應性能很差,與模具保護的高頻特性不匹配,因此模具保護設計僅為擺飾。發達國家的注塑機在20世紀80年代以應用閥控系統的合模液壓回路,實現高響應的模具保護功能。

閥控伺服模具保護系統。高頻率伺服比例閥直接安裝于合模油缸上,形成模具保護的伺服閉環控制系統,同時采用低阻尼密封件,以提高系統的固有頻率。

閥控技術與視覺檢測系統相結合,實現智能模具保護。護模行程位置是隨成型合模(鎖模)力的大小而變動的動參數,給實際控制護模區域的位置點帶來了較高的難度。視覺系統以其獨特的非接觸式檢測方式,和高固有頻率的液壓系統結合為一體化控制,實現合模部件運行的安全保護。高固有頻率液壓系統與視覺技術結合實現模具保護。一般用行程(電子尺)來檢測護模行程,即如模具型腔表面沾(黏)有的異物,合緊模具不能在設定的時間內達到設定的行程,檢測元件發出信號給中央處理器,然后中央處理器發出指令給閥控系統,高響應換向,移動模板后退。廈門博視源科技有限公司自主研發的雙鏡頭模具監視器能自動監視模具開關模狀況,位置檢測可精確到0.05 mm,判定處理時間0.02 s,可根據生產的需要進行監測區域設定,對多型腔及特殊鑲件位置進行監測。通過觸摸屏控制設定參數畫面。

4.2液壓緩沖性能的設計

注塑機液壓傳動系統運行性能設計的簡單化,降低了液壓元件的運行可靠性。多數注塑機液壓系統的運行性能僅為開、關性能,根本沒有考慮的液壓閥開啟及關閉的緩沖、延遲等性能設計。 國內較多注塑機在保壓結束轉塑化,液壓閥的沖擊聲很大,這是由于系統在塑化高壓下流量瞬時達到最大,電液閥的液動閥在沒有緩沖作用下高速換向受到瞬時沖擊,產生激烈的沖擊聲,而且對閥的彈簧造成極易破壞,大幅度降低疲勞強度及剛度,縮短了使用壽命。

4.2.1應用技術的科學發展原則的重點研發方向

液壓系統中增加蓄能器等緩沖設計,消除液壓沖擊。

4.3合模液壓安全性能的設計

人的生命安全是第一位,偏離了這一人性化的最基本的人文環境原則,一切設計都是徒勞的。液壓系統設計的首要就是確保操作人員的生命安全。注塑機的人的安全設計在容易產生人生命事故的合模部位。國際上液壓驅動的合模機構,運行中,安全門打開,模板運行即停止,確保操作人員的生命安全。國內液壓驅動的合模機構,在20世紀80年代引進國外先進技術,也采用同樣的安全模式,后來為了適應一些用戶的要求,采用安全門打開,模板仍能開模運行,提高所謂的功效,而忽視了操作人員的生命安全,這一錯誤的設計,降低了液壓系統的安全系數,嚴重的剝奪了人的生命的事故也有發生。國內塑機安全標準也未把這關系人的生命安全的運行制約列入標準,單純強調電氣安全控制。

4.3.1應用技術的科學發展原則的重點研發方向

國內外實際證明,電氣控制達不到完滿的安全系統,只有在可能產生運動不安全因數時,直接切斷液壓動力的輸送,才能實現可靠的人性化的安全系統。

4.4蓄能器應用技術的設計

國際上液壓界著名W.Backc教授指出擴大使用蓄能器技術是流體技術實現節能、提高性能的發展方向。

蓄能器開關閥油路不能達到高響應動態反映性能,不能實現瞬時高速、超高速注射。油路中加蓄能器,僅起到降低系統裝載功率的作用。有的把設置蓄能器油路作為實現瞬時高速、超高速注射的設計,這是一種錯誤的理解。

4.4.1應用技術的科學發展原則的重點研發方向

擴大蓄能器的應用范圍,拓展注塑功能、性能及提高注塑機的性能。住友公司的SE350HY 和SE450HY兩種帶有蓄能器的注塑機,大容量、皮囊式蓄能器能確保壓力穩定控制,因而可消除對特制氮氣灌的依賴,還可降低因外界氣溫變化所帶來的影響。兩臺蓄能器和數控伺服閥相連在一起,數控伺服閥配備有精密監測控制及反饋裝置,以達到精密注射控制。速度傳感器和伺服閥可做出快速反應,對注塑過程進行控制。蓄能器儲能用于操作置換注塑單元,保壓、背壓及防流延等工況。

4.5液壓油清潔化的設計

液壓油的污染有內部和外部兩個原因造成,外部原因包括:油從儲藏運輸過程中帶來的,液壓元件在加工、裝配中存在于其內部的污物以及周圍環境混入的。內部原因包括工作使用過程中,相對運動部件磨損的產物和油液因環境產生的物理和化學的性能變化的產物。

4.5.1應用技術的科學原則的重點研發方向

采用擴大油箱容量和通風自然冷卻來緩解油溫的升高,防止油的性能變化;控制水分與空氣進入液壓油,減少外來的污染;泵的吸油口應足夠大,防止系統混入空氣;采用符合FDA標準的無毒害液壓油;液壓油處理,殘留廢油易于清理干凈。

國內注塑機油箱吸油裝置設計為降低成本,絕大多數不采用自封式濾油器,造成維修油泵時極不方便,調換油泵,往往造成滿底箱都是油,不但浪費寶貴的液壓油,而且造成環境污染。濾油器成本畢竟占整機很小比例。這說明了這些注塑機制造企業的科學發展原則理念不強。

4.6液壓傳動系統環境污染治理的設計

液壓系統科學發展原則的環境污染可分為宏觀污染和微觀污染。科學發展原則的環境污染的治理與傳統的環境污染的治理的不同之處,更重視對人文環境影響大、長期來不被重視的微觀污染的治理。

4.6.1宏觀污染治理設計

宏觀污染主要指液壓油污染。

嚴格控制產品生產過程中的污染,發展封閉式系統,防止外部污染物侵入系統;改進元件和系統設計,使之具有更大的耐污染能力。同時開發耐污染能力強的高效濾材和過濾器。研究對污染的在線測量;開發油水分離凈化裝置和排濕元件,以及開發能清除油中的氣體、水分、化學物質和微生物的過濾元件及檢測裝置。奈斐耐馳特公司的ELION應用于醫療領域注塑機,動力驅動的交流伺服電機使用了囊式水冷式,消除電機運行可能產生的熱污染。寧波海雄塑料機械有限公司把油泵放置于液壓油中,有利于控制油泵溫度、降低噪音、減小對環境的污染度。

4.6.2微觀污染的治理設計

液壓傳動系統的微觀污染主要指液壓件的靜電污染。靜電放電(ESD)增加設備故障。靜電吸引(ESA)會造成關鍵性產品和設備的表面污染增加,從而導致產品出現瑕疵并增加維護費用。靜電產生的負離子的微觀污染,使人生理活動發生障礙,出現惡心、狂躁、疲乏無力等癥狀。潔凈室中,亞微米級的塵粒會影響到高科技產品的質量,它們一旦被吸附,產品表面就很難清除,很難將產品的質量和產量維持在一個較高的水平上。

4.6.3應用技術的科學原則的重點研發方向

液壓件的靜電消除。金屬導電體的靜電感應可通過設備的接地裝置加以消除。注塑機液壓傳動系統使用的密封件、高壓膠管的材料都是絕緣的,例如聚氨酯、特氟隆、橡膠,而絕緣體都很容易帶電,例如,密封件高速摩擦會產生靜電,高壓膠管由于內部液壓油摩擦發熱會產生靜電,并且會常時間地保持著帶電狀態,無法通過接地而將絕緣體中的靜電荷移除。現在導電塑料、橡膠的材料已進入應用,如何應用到密封件上,還需應用研發。恒定液壓油溫度在45 ℃以下、高壓液壓油流速2 m/s以下,降低高壓膠管產生靜電感應的強度。

在潔凈室里,應用空氣凈化離子發生器,以產生帶有正負電荷的空氣離子云,無論靜電荷處在潔凈室的什么環境下,都可以進行中和。

4.7液壓傳動噪聲“治本”的設計

噪聲的“治本”的關鍵是理論研究,然后才能有的放矢實施,而理論研究在注塑機制造行業可以說是空白。三十多年來,在噪聲“治本”上無明顯進步,僅被動地停留在應用低噪聲的液壓元件,而對系統運行噪聲,在運行前是一個未知數,被動地運行后“治標”,難以取得連續效果。

4.7.1應用技術的科學原則的重點研發方向[8]

從流體微觀分析人手,研究液壓控制元件誘發噪聲的機理,進而實現液壓控制元件的低噪聲優化設計。流道內部激振流場誘發的流體噪聲占很大比重,這部分噪聲主要源于氣穴流動、噴流噪聲、漩渦振動、液壓沖擊、以及流體的壓力和流量脈動。在閥類中,噪聲較大的是溢流閥、節流閥等壓降較大的閥。流體噪聲主要來自液壓閥的閥內節流口,當油液通過閥口時,流速的急劇上升使壓力能轉換成動能,導致壓力的驟然下降,油液中的氣體分離出來,出現氣穴現象并誘發噪聲。氣穴噪聲是液壓閥的主要噪聲源。

仿真研究。利用流動顯示技術直接觀察元件內部的流動現象,研究流道結構對流量系數、液動力、氣穴形態和漩渦運動等噪聲誘發因素的影響目前已取得了較大的進展。利用計算流體動力學對閥的氣穴流場進行數值模擬,將氣相體積比方程、汽化質量方程引入湍流模型,實現閥內氣穴的數值試驗,是認識和控制氣穴的有效方法。

4.8液壓缸活塞桿密封清潔化的設計

液壓缸活塞桿密封設計是個很普通的技術,但在實際設計中往往被忽視,密封污染成為普遍存在的環境問題,用戶意見很大。密封設計失效造成污染,即使在使用中采取補救技術措施也很難取得理想的效果。

4.8.1應用技術的科學原則的重點研發方向

液壓缸活塞桿密封性能存在的普遍缺陷是沒有根據注塑工況采用合理的密封設計。

“堵”:需要由兩道密封,即高壓密封和低壓密封,一些油缸往往只設計高壓密封,無低壓密封,高壓密封圈在高壓油壓卸載后,與活塞桿接觸部位的密封功能基本消失,導致低壓油從活塞桿處滲漏。

“疏”:密封也不可能做到“零”滲油,經過一段時期運行后,滲油由少積多,所以在活塞桿油缸蓋的低壓密封圈與防塵圈之間設計滲油盛油槽,防塵圈可把活塞桿通過低壓密封圈帶出的滲油進一步封住,這部分滲油被防塵圈刮入后流入盛油槽,然后通過軟管引出至廢油盛油容器。

4.9液壓油溫的智能化控制設計

液壓油的工作溫度直接關系到液壓系統的綠色化性能:

(1)能耗特性。油溫過高說明液壓傳動中的功率損失(漏泄損失、流阻損失、機械摩擦損失)大、效率低。

(2)環境特性。液壓功率損失往往是液壓流體噪聲能量的發生源。

(3)壽命特性。液壓油的理想工作溫度范圍35~45 ℃,當油溫在60 ℃以上,氧化速度加快,使用壽命降至不到理想溫度工作區的1/3;引起閥件潤滑不良,磨損增加,甚至卡死;密封橡膠元件加速老化。油溫太低,則粘度太高,泵吸入阻力增加,排壓也因流阻大而過高,能耗損失加大,泵可能過載而降低使用壽命。

(4)資源特性。開機即冷卻器工作,特別在外界溫度低的地區及季節,由于沒有控制系統對冷卻水進行有效的流量控制,往往是冷卻器工作致使工作油溫過低,不工作顯得工作油溫過高,不但導致水資源浪費嚴重,而且降低設備運行質量。

如何達到理想的液壓油工作溫度,國內制造的注塑機幾乎無一采取有效的設計實現這一要求。

4.9.1應用技術的科學原則的重點研發方向

降低功率損失。選用內泄漏及機械磨損優良的元件。科學設計和選用系統的管路通徑,管路內徑在流速沿程的發熱量在理想工作溫度范圍內的最優化,達到節約鋼材資源。

在達到功率損失最小化的前提下,實現工作油溫的智能化控制,提高系的綠色化水準。以油溫和冷卻系統構成一個閉環系統,智能控制冷卻水的流量。液壓油的工作溫度范圍較大,不需要精密控制,智能化控制系統的成本對系統不會造成壓力。

5 KH-40000托盤注塑機液壓系統應用技術的科學發展原則的創新

本節介紹液壓系統應用技術的科學發展原則在作者設計的KH-40000(注塑容量4 000 g)托盤注塑機的液壓系統上的創新[9],推動托盤注塑工程的可持續發展。

KH-40000托 盤注塑機,塑 化注射量40 000 cm3,注射油缸直徑320 mm,注射行程2 000 mm,注射柱塞直徑為160 mm,注射壓力80 MPa,液壓動力驅動系統額定工作壓力32 MPa,定量泵系統。注射工藝要求:注射時間8 s,即注射速度需達到250 mm/s,注射速率達到5 000 cm3/s。根據托盤的成型特點,在機械機構設計上,充分發揮蓄能器儲能、吸收能量降低脈動的性能,達到降低泵源裝載功率及液壓傳動噪聲、實現降低成型加工能耗、縮短成型周期的托盤成型加工技術的環境原則和提高能效的先進原則。

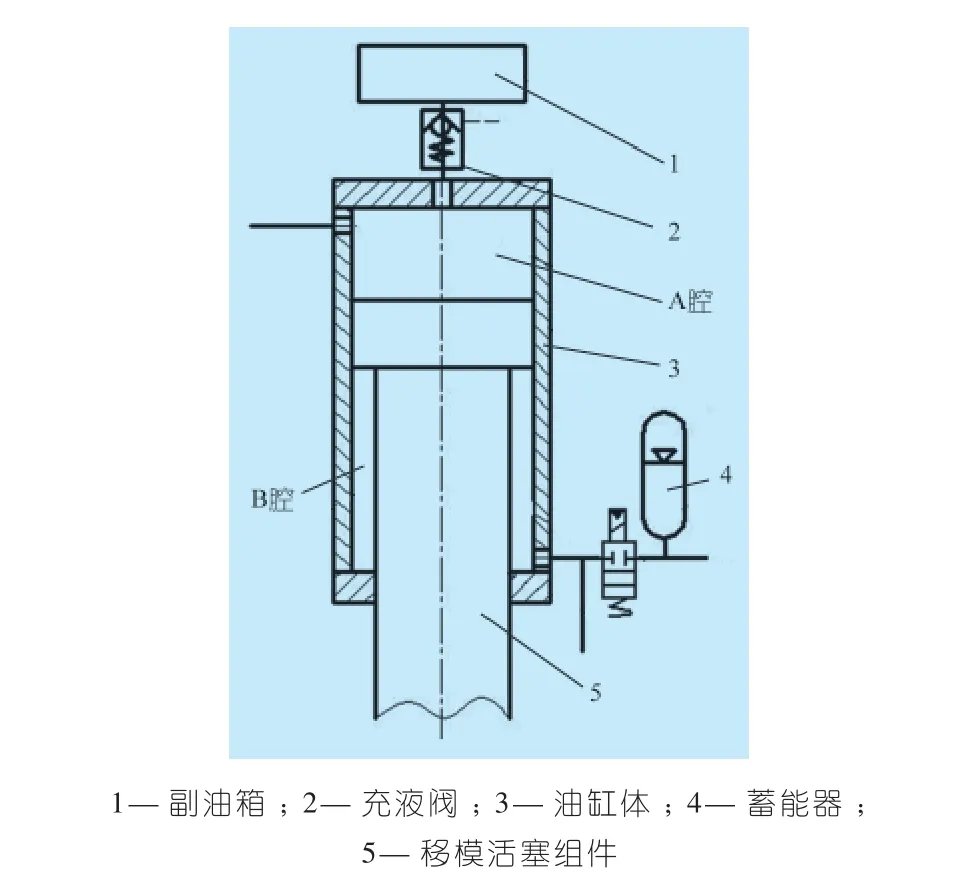

5.1回油充液能源再生利用及蓄能器輔佐動力的復合立式節能合模油缸

圖5為 KH-40000充液式回油能源再生利用及蓄能器輔佐動力的立式節能合模油缸及液壓系統原理簡圖。合模缸內徑320 mm,活塞桿直徑250 mm,移模行程2 400 mm,合模力2 000 kN(注:鎖模力由另外鎖模機構運行),快速移模速度200 mm/s,低速開模速度30 mm/s。快速開模配置一件200 L的蓄能器。制品冷卻過程中,系統為蓄能器充高壓油。合模油缸具備四種功能:快速移模、高壓合模、高壓啟模、液壓保險(開模到底,移模活塞組件不下移)。

系統綜合了回油充液能源再生利用合模油缸和能源高效率利用的蓄能器輔佐注射油缸的運行功能,達到高效節能。快速移模及合模的運行原理同回油充液能源再生利用合模油缸,啟模及開模的運行原理同能源高效率利用的蓄能器輔佐注射油缸,不同之處是,為適應立式開模的特定功能,開模結束,蓄能器仍然打開,確保活塞組件和相聯接的模板模具開模到底不下降,起到液壓保險功能。

圖5 KH-40000充液式回油能源再生利用及蓄能器輔佐動力的立式節能合模油缸及液壓系統原理簡圖

5.2減少溢流損失提高能源效率的蓄能器輔佐動力的單作用注射油缸

超大型注塑機泵源動力驅動系統一般都為定量泵系統,制品成型冷卻時間較長,傳統的根據注射速度全額配置的泵源動力驅動功率主要導致三個方面的能源浪費:泵源在制品冷卻階段排出液流全部通過溢流閥返回油箱,液壓系統發熱,導致能源浪費;驅動電機在制品冷卻階段做無成型需要的運轉,而且處于低負載狀態,電機的功率因數約為0.3左右,電能利用效率大幅下降;裝載功率很大,裝載功率浪費大,制造成本高,電機利用率低。

減少制品冷卻階段的溢流量,提高電機運轉功率因數及運轉效率,降低電機裝載功率,是達到提高能源利用率、節能的有效措施。超大型注塑成型加工,一般為低壓高速注塑。注塑成型為間歇工作循環周期。應用蓄能器液壓節能系統,符合注塑成型的工藝要求。蓄能器在定量泵液壓系統中,在制品冷卻階段時,輸出流量不必通過溢流閥回流至油箱而產生損耗,而是蓄能器供油充壓,然后在注射時釋放出來,達到泵和蓄能器一起輸出增加執行器的工作速度,泵源系統進行保壓,這樣就不必為滿足系統流量而配置最大流量泵,電機裝載功率也可明顯減小,同時電機處于高負載的高效率的狀態,提高了能源利用率。蓄能器成為注射的主要動力源。

要達到5 000 cm3/s大功率高速注射,常規的方法是設計大流量的動力驅動源,達到注射時間的要求,需液壓流量1 200 L/min,電機驅動總功率需220 kW。從該機的泵源動力驅動系統功能分析,系統泵源動力驅動僅用于注射、開合模、頂出制品、輔佐儲料及供料,大功率的塑化為交流電機驅動的獨立擠出,不占用系統的液壓動力驅動功率;再從該機的注射成型特點分析,注射時間僅占成形周期的約5%,成型周期中很大一部分時間應用于制品冷卻。如按常規的設計方法,僅為滿足注射速度要求而配制大功率的驅動系統,勢必造成泵源動力配制的浪費和能源的浪費。根據該機成型的特點,注射液壓油路配置了8個200 L的大容量蓄能器作驅動力,注射油缸油液160 L,給蓄能器充油時間60 s,冷卻時間足夠保證蓄能器有充足的時間蓄能,注射時,泵和蓄能器一起輸出達到注射速度的要求,系統泵源動力提供制品保壓所需高壓能量。蓄能器利用制品冷卻時間蓄能,充分利用了整機液壓系統驅動裝載功率,同時減少了溢流損失,提高了能量利用率;大大降低了系統發熱量,大幅度減小了冷卻器容量。圖6為KH-4000托盤注塑機蓄能器輔佐動力的單作用注射油缸及液壓系統原理簡圖。

圖6 KH-40000托盤注塑機蓄能器輔佐動力的單作用注射油缸級液壓系統原理簡圖

蓄能器輔佐注射閥的選擇。使用一級注塑即可滿足要求。整個注射時間為8 s,因此蓄能器高壓油的釋放閥的動態響應時間對注射速度的影響很小,使用普通開關閥即可滿足注射要求。

替換

5.3液壓系統應用技術的科學發展原則的創新成果

整機液壓主系統的主電機驅動功率由220 kW下降為37 kW,達到了注射速度及成型工藝要求,又節約了能耗和降低了制造成本;運轉噪聲不大于70 dBA;成型周期4 min,低于常規的8 min的成型周期。實現了預定目標的科學創新目標。

6 結語

現代液壓技術借助微電子技術,大力發展電液傳動與控制的新技術,使液壓技術產生新的活力,推動了注塑機的可持續發展。

實現注塑機液壓系統應用技術的科學發展原則,科學開拓上必須改變目前重實體設計輕基礎理論研究、重宏觀設計輕微觀研究、重傳統設計法輕虛擬、仿真等現代預測法的研究。

注塑機液壓系統應用技術的科學發展原則的內涵隨著社會的發展而豐富和變革,向深度和廣度延伸。前瞻性把握住液壓系統應用技術的科學發展原則,積極應用液壓新技術,努力創新創造新注塑機液壓系統應用技術,實現注塑工程可持續發展。

[1] 李碩衛,張國賢. 現代液壓技術的發展現狀[J].機械工程師,2009,02:54~57.

[2] 張友根. 注塑機節能液壓系統的應用分析與研究[J]. 流體傳動與控制,2008,01:44~47.

[3] 張友根.注塑機交流伺服電機驅動液壓泵系統的應用及設計研究[J]. 液壓氣動與密封, 2010,30(12):15~24.

[4] 毛智勇,徐勝利,閔莉艷. 高頻響電液伺服比例閥發展展望[J]. 液壓與氣動,2012,3:98~100.

[5] 安高成,陳娟,付永領,祁曉野.雙獨立閉環復合液壓伺服控制體系的分析[J]. 北京航空航天大學學報,2011,37(9):1 076~1 080.

[6] 紀友哲,裘麗華,王占林. 閥泵聯合電動靜液作動器的變壓力控制研究[J]. 機床與液壓,2008,36(1):98~99.

[7] 黃人豪. 基于MINISO緊湊型二通插裝閥新一代模塊化、可配組合開放式電—液組合式控制[J]. 液壓氣動與密封,2012,32(1):4~6.

[8] 宋俊,曹輝. 流體傳動與控制領域的科學發展觀[J]. 傳動與控制,2004. 06:31~33.

[9] 張友根. 大型注塑機液壓動力驅動系統節能技術的分析研究及展望[J]. 液壓氣動與密封. 2009,21(2):4~11.

Research and innovation of application technology of injection molding machine hydraulic system for sustainable development (Part 2)

Research and innovation of application technology of injection molding machine hydraulic system for sustainable development(Part 2)

Zhang Yougen

(Ningbo Haida Plastic Machinery Co., Ltd., Ningbo 315200, Zhejiang, China)

From the perspective of sustainable development, Firstly this paper proposes scientific development principles of injection molding machine hydraulic system to achieve harmonious coexistence with people and the environment, and two connotations of environmental guidelines and advanced guidelines. The paper combines cases to study scientific principles of the application of injection molding machine hydraulic drive system and transmission system, and proposes the key research direction; the paper analyzes common design flaws of hydraulic systems, and presents a detailed technical improvement measures; This paper introduces independent innovation achievements of hydraulic systems of SZ-800 injection molding machines and KH-40000 tray injection molding machine; The paper points out forward-looking to grasp scientifi c principles of the hydraulic system, and strive to create innovative applied technology in order to lead and beyond.

injection molding machine; hydraulic system; applied technology; sustainable development; technological innovation; research

TQ320.5

1009-797X(2015)12-0006-10

B DOI:10.13520/j.cnki.rpte.2015.12.002

(XS-04)

張友根,男,教授級高級工程師,終生享受國務院政府特殊津貼,現主要從事塑料機械的科學發展工作。

2014-04-21