PT-50V電液復合高速注射機液壓系統的設計研究

靳鋒亮,董力群,楊于光

(北京化工大學機電工程學院,北京 100029)

PT-50V電液復合高速注射機液壓系統的設計研究

靳鋒亮,董力群,楊于光*

(北京化工大學機電工程學院,北京100029)

按照微結構制品的成型要求,設計了一種高速注塑機的液壓系統。并基于AMESim仿真軟件平臺,建立了高速注射液壓系統的注射系統模型,對所設計的高速注射液壓系統進行了仿真分析。最后,通過高速注射實驗和仿真分析對比,驗證了所提出方案的可行性。

注塑機;高速注射;液壓系統;AMESim仿真

近年來隨著液晶顯示器(LСD)、手機等電子產品的高速發展,市場對超薄導光板的需求越來越大。導光板常用注射成型的方法來制作,但在為了減少導光板的用材、提高光效,導光板一直向著超薄化的方向發展[1]。而使用普通注塑機(注射速度約為200 mm/s)進行超薄導光板的生產,容易出現注射速度不夠,熔體在模具中快速冷卻之后,模具填補不滿的問題。特別對于具有表面微結構的導光板,用普通注塑機不能完成微結構成型加工。日本、德國等國一直在研究高速注射機,實現超薄導光板的高效和批量化生產[2]。

導光板其結構為薄壁、大面積的制品,屬于典型的流長比比較大的產品,其對注塑機的要求如下[3]:

(1)注射速度高:高精度微結構塑件注塑成型,其注塑工藝要求在短時間內完成,以防止熔體凝固、導致成型有缺陷的注塑件,所以要求高的注射速度。

(2)精密計量:微注塑成型零件的質量通常都比較小,往往以毫克計量,所以注射機在一次注射控制單元的過程當中需要具有精密計量以達到控制精度。

(3)快速響應速度:由于微注塑成型的注射量相當小,相應的注射設備的螺桿/柱塞的移動行程也就很短,所以要求注塑機的液壓系統須具備很快的響應速度,繼而保證注塑機能在較短的時間內達到所需的注射速度。

現在世界水平比較高的超薄導光板厚度一般在0.32 mm左右,熔融的塑料在充填模腔的過程中與模具表面接觸,很容易冷卻固化。一般來說,需要提高注射速度,在高速高壓下保證熔料在沒有固化前就能完整的將模腔填充滿,并在塑件補縮的過程中有足夠高的保壓壓力保證塑件不縮水[4]。基于此旨需設計一種高速注射液壓系統以能夠滿足成型厚度在0.32 mm以內的超薄導光板。

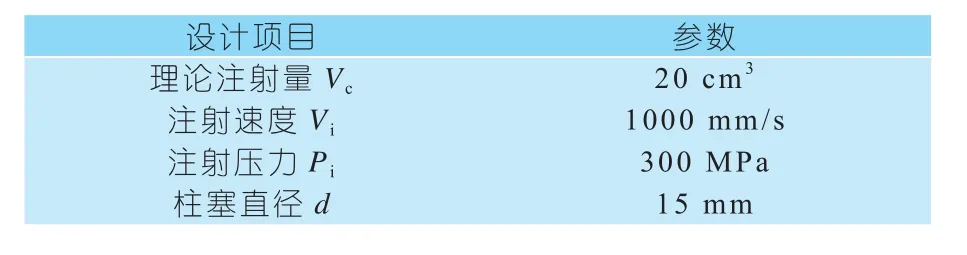

高速注塑機主要設計參數如表1所示。

表1 機器設計參數

1 高速注射液壓系統設計

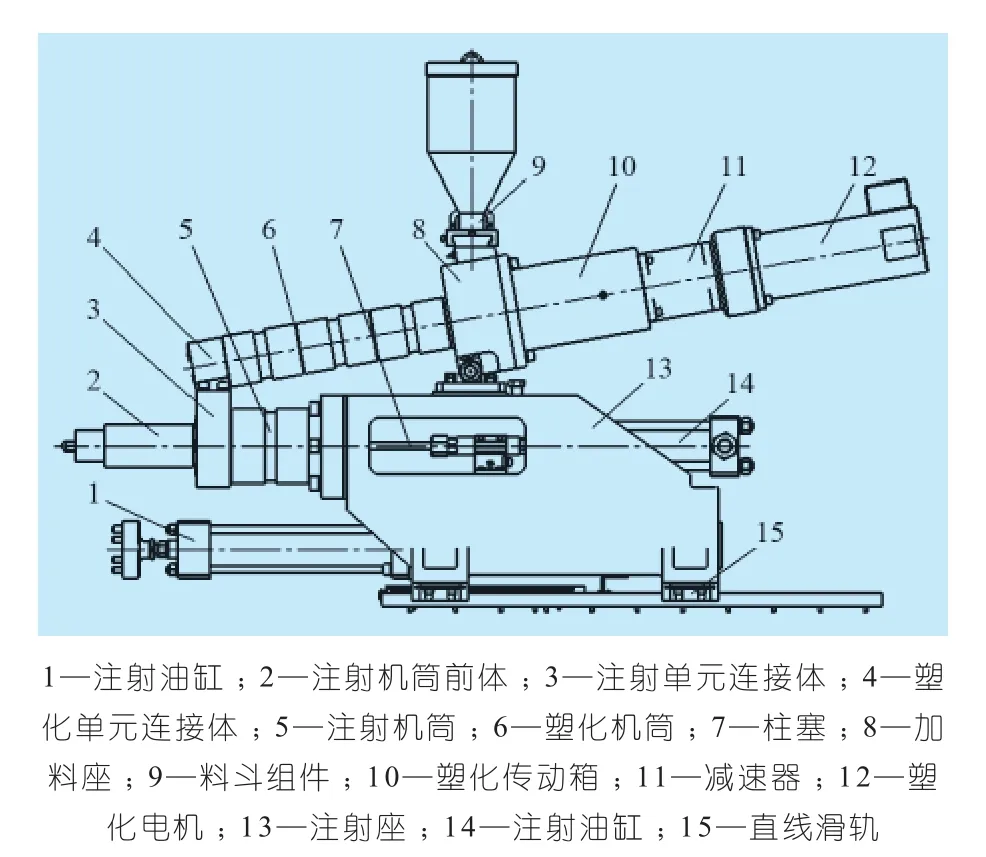

注塑機高速注射系統的主要功能有兩個,一是保證能高效高質量的塑化物料;二是實現高速、高壓、高精度的計量注射。通過對比注塑機不同塑化、注射及驅動方式的優缺點,采用以下設計方案:注射系統采用雙階螺桿預塑式注塑裝置,把溶膠和注射二個功能分離,用伺服電機帶動螺桿旋轉實現塑化功能,用液壓系統驅動柱塞實現高速注射功能。雙階螺桿預塑式注塑裝置的結構如圖1所示。

雙階螺桿預塑式注射裝置采用螺桿塑化和柱塞注射方式,它具有以下優點[5]:

(1)塑化與注射分離有利于解決注射壓力、注射行程、注射速度與塑化能力之間的矛盾;

(2)塑化與注射分離有利于提高注射壓力和注射速度,降低液壓泵流量,起到節能的效果。

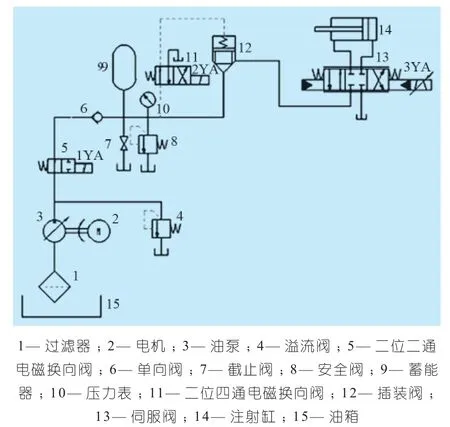

1.1高速注射液壓系統原理圖

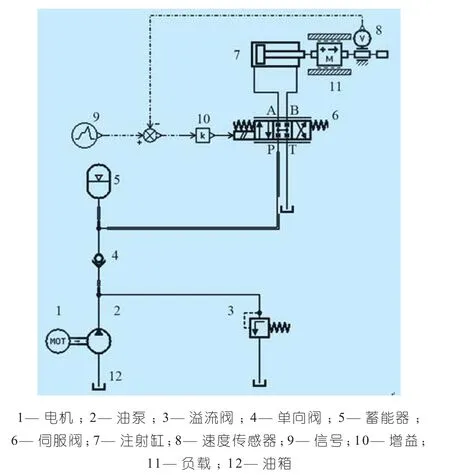

注塑機液壓系統包括合模、開模、注射座移動及注射等多個系統回路,在此主要研究高速注射,即液壓系統中的注射回路。設計的高速注射液壓系統圖如圖2所示。注射系統由蓄能器驅動和伺服閥控制相結合,實現高速注射及控制注射精度。

圖1 注塑機注射系統的組成

圖2 高速注射液壓系統原理圖

注射液壓系統工作過程為:非注射工況時,電機帶動液壓泵給蓄能器充液,當充液壓力達到溢流閥壓力設定值時,電磁換向閥1YA得電,液壓泵通過溢流閥卸荷。

當系統注射時,電磁換向閥2YA及伺服閥3YA得電,插裝閥打開,蓄能器存儲的高壓油通過伺服閥左位進入注射液壓缸推動活塞帶動柱塞向前快速運動實現高速注射。

1.2主要液壓元件選擇及參數選擇

1.2.1注射油缸參數

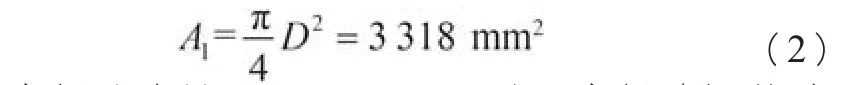

選系統的工作壓力為17.5 MPa,注射回路系統壓力損失1.5 MPa,注射時注射油缸無桿腔進油,注射油缸最高工作壓力P=16 MPa,注射液壓缸活塞直徑D:

注射油缸無桿腔面積A1:

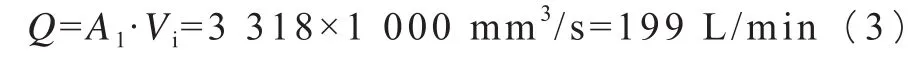

注射速度為1 000 mm/s時,注射油缸的流量Q:

1.2.2蓄能器參數

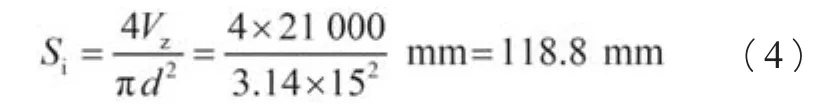

根據理論注射量為20 сm3,選取注射量為Vz=21 сm3,則注射行程Si:

確實注射行程Si=120 mm

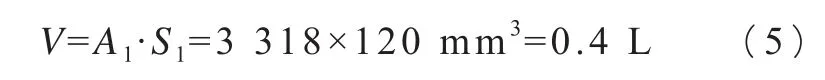

注射液壓缸在注射階段所需液壓油的體積V:

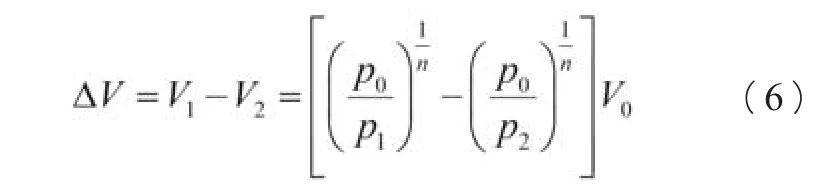

而注射液壓缸的液壓油體積V又是由蓄能器體積變化ΔV提供的,即:

式中:

p0——蓄能器的預充氣壓力;

p1——蓄能器的最低工作壓力;

p2——蓄能器的最高工作壓力;

V0、V1、V2分別對應為p0、p1、p2的氣體容積;n為多變過程指數,絕熱過程n=1.4。

為保證足夠注射壓力及降低注射壓力的波動,取蓄能器最低工作壓力和最高工作壓力分別為16.5 MPa和17.5 MPa;

蓄能器的預充氣壓力滿足:0.25p1<p0<0.9p2,取p0=14 MPa。

則由式(6)求V0=10.9 L。

根據蓄能器容量的計算結果,選定型號為NXQ-A-10/20-L-Y的氣囊式蓄能器作為注射系統的輔助動力源,該蓄能器的公稱容積為10 L,公稱壓力為20 MPa。

1.2.3伺服閥參數

由式(3)知,注射階段需要流量為119 L/min,則伺服閥空載流量QNL:

額定流量QN:

根據額定流量計算結果,選用MOOG D662-D02型伺服閥。

2 高速注射液壓系統AMESim仿真分析

2.1高速注射液壓系統AMESim仿真模型及參數設置

圖3 高速注射液壓系統AMESim仿真模型

根據圖2所示的液壓系統原理圖,建立如圖3所示的液壓系統AMESim仿真模型。仿真參數設置如下:電機轉速970 r/min,油泵最大排量35 L/min,溢流閥壓力17.5 MPa,蓄能器體積10 L,充氣壓力14 MPa,伺服閥額定流量250 L/min,壓降為1 Mpa,注射缸活塞直徑65 mm。

2.2高速注射液壓系統仿真分析

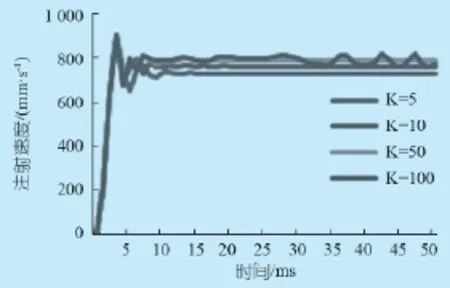

2.2.1伺服閥前置放大器增益變化時,注射速度仿真分析

首先設定階段信號的值為8,即設定注射速度為800 mm/s,設置增益K的值分別為5、10、50、100,運用軟件批處理運行仿真功能對注射缸輸出速度進行仿真,仿真時間為50 ms。仿真結果如圖4所示,從圖4中可以看出,隨著增益K值的增加,注射速度會逐漸增大,但當增益K超過一定值時,注射速度會產生震蕩,系統變得不穩定。增益K的值為50時,注射速度接近于設定的速度值,穩定在792 mm/s。

圖4 不同增益K下注射速度曲線

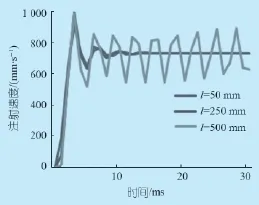

2.2.2伺服閥到注射缸之間不同管道長度對注射速度的影響

設定伺服閥到注射缸之間的管道長度分別為50 mm、250 mm、500 mm,進行批處理仿真,仿真時間為30 ms,仿真結果如圖5所示,從圖5中可以看出,管道長度越短,注射速度響應越快,隨著管道長度的增加,注射速度響應會延遲,當長度到達一定值時,注射速度會產生震蕩,系統變得不穩定。為了避免管道長度的影響,可以將伺服閥接口與注射缸進出口直接連接在一起,提高系統響應速度。

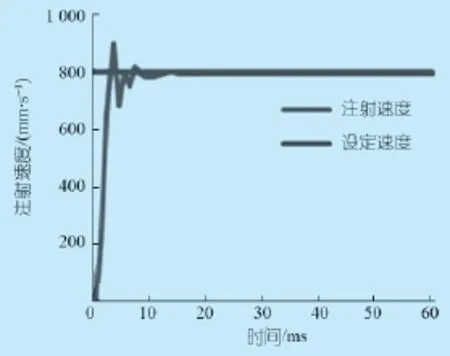

2.2.3參數優化后注射速度仿真分析

通過上面分析,在子模型模式下將仿真模型中伺服閥和注射缸之間的管道選型為DIREСT,即表示伺服閥和注射缸直接連在一起,在參數模式下,設定階段信號為8,增益K為50,其它參數保持不變,進行仿真運行,仿真時間為60 ms,仿真結果如圖6所示。從圖6中可以看出,注射速度在16 ms內快速響應到穩定值792 mm/s,且非常接近速度設定值,滿足高速注射對速度的要求。

圖5 不同管道長度下的注射速度曲線

圖6 注射速度曲線

3 液壓系統實驗及結果分析

實驗用的高速注射機樣機為寧波力勁機械有限公司生產的PT-50V型高速注塑機,注塑機樣機如圖7所示。實驗制品為導光板,實驗材料為PС。

實驗結果如圖8所示,從圖8中可以看出,在實際高速注射過程中,注射速度和設定速度之間有較大差距,隨著注射時間的延長,注射速度逐漸接近速度設定值,由于注射過程時間極短,約0.08 s左右,系統的響應速度對高速注射有很大的影響。

圖7 高速注射樣機

4 結論

基于微結構注塑成型特點設計了一種高速注塑機的液壓系統,并用AMESim仿真軟件進行了建模和數值計算,通過和實驗數據的對比,驗證了所設計的液壓系統的可行性、以及AMESim計算模型的正確性,并達到了高速注射的要求。這對高速注射機的設計和制造具有重要的理論和實際參考意義。

圖8 設定速度720 mm/s下樣機注射速度

[1] 史學峰.導光板注射成型技術的研究[D]. 蘇州:蘇州大學,2008.

[2] 溫振興.導光板精密注射成型設備關鍵技術及工藝的研究[D]. 北京:北京化工大學,2009.

[3] 楊衛民.微注射成型技術國際最新發展與應用[J]. 塑料制造,2009,(8):51~53.

[4] 區仲榮,何文瀚. 中小尺寸超薄導光板的射出壓縮成型技術[J]. 制造技術與機床,2011, (4):120~121.

[5] 倪衛濤. 橡膠注射成型機注射裝置結構分析研究[J]. 橡塑技術與裝備,2011,37(5):14~17.

Design and research of PT-50V electro-hydraulic complex high-speed injection molding machine hydraulic system

Design and research of PT-50V electro-hydraulic complex high-speed injection molding machine hydraulic system

Jin Fengliang, Dong Liqun, Yang Yuguang

(College of Mechanical and Electrical Engineering, BUCT, 100029, Beijing, China)

In accordance with the requirements of the micro-structure molded product, we designed a hydraulic system of a high-speed injection molding machine. Based on AMESim simulation software platform, we also established injection system model of the high-speed injection hydraulic system, and ran simulation analysis for designed high-speed injection hydraulic system. Finally, we had high-speed injection experiment and simulation analysis and comparison, to verify the feasibility of the proposed scheme.

injection molding machine; high-speed injection; hydraulic system; AMESim simulation

TQ320.662

1009-797X(2015)12-0001-05

B DOI:10.13520/j.сnki.rpte.2015.12.001

(XS-04)

靳鋒亮(1986-)男,北京化工大學在讀碩士研究生,主要研究方向為注塑機液壓系統設計。

2015-03-12