旋挖樁施工工藝在粉質軟土地基中的運用

上海建工四建集團有限公司 上海 201103

1 工程概況

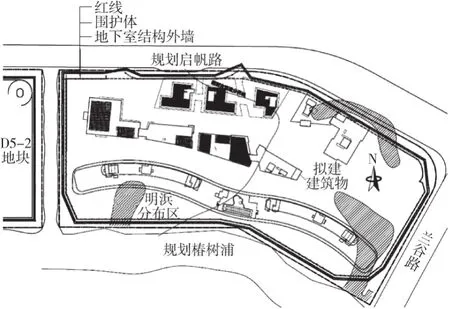

背景工程位于上海市張楊北路、啟帆路、蘭谷路和軌道交通6號線所圍成的區域,整個基地東西向分別劃分為D5-3地塊與D5-4地塊,北鄰啟帆路,東靠蘭谷路,南側為規劃的景觀河道,西側與D5-2地塊毗鄰。項目工程占地面積為43 776 m2,場地呈扇形。總建筑面積約136 800 m2,基坑開挖深度約為11.70 m。本工程為多單體公共建筑,包括1幢酒店式公寓和5幢商業樓(圖1)。基坑圍護系統采用旋挖成孔灌注樁結合三軸攪拌樁止水帷幕的形式,支撐系統采用結構框架逆作的方式,在結構框架逆作完成后進行結構外墻板的澆筑。

圖1 總平面布置

2 工程地質

根據地質勘察單位提供的專業勘測報告,基坑開挖土層自上而下為:①雜填土,②褐黃-灰黃色粉質黏土,③灰色淤泥質粉質黏土夾黏質粉土,④灰色淤泥質黏土,⑤1灰色黏土,⑤2灰色黏質粉土夾粉質黏土,⑤3灰色粉質黏土夾黏質粉土,⑥暗綠色粉質黏土。

3 工藝實施過程控制

由于成孔工程水文地質復雜,部分位置下有廢棄暗溝并伴有易坍孔土質,且本工程旋挖樁采用泥漿護壁工藝,而泥漿護壁穩定性差,易出現坍孔等現象,故混凝土充盈系數控制難度較大,是本工藝實施過程的控制關鍵點。

3.1 施工方法比選

旋挖成孔灌注樁按成孔方法可分為:干作業旋挖成孔灌注樁、濕作業旋挖成孔灌注樁、套筒護壁作業旋挖成孔灌注樁。

考慮地層首層主要為雜填土及黏土,為防止土層出現坍孔現象,本工程采用濕作業加套筒護壁旋挖成孔灌注樁的方法。護筒采用普通鋼護筒,筒長為3 m,穿過表層雜填土進入黏土層,埋設護筒時需用水準尺檢查垂直度,護筒頂一般要高于原地面0.30 m,以便鉆頭定位及保護樁孔。

3.2 成孔內容控制

1)成孔前:對鉆具參數進行標定,包括鉆頭高度、直徑、主桿與加桿長度、孔口及平臺標高、孔底標高等。

2)成孔中:在鉆進過程中應記錄泥漿相對密度、黏度、鉆進速度、轉速、進尺速度及各地層鉆進異常情況描述等參數信息。泥漿性能指標為:相對密度1.10~1.35、黏度20~24 s、含砂量<14%、pH值8~10。泥漿制備的技術要求:對孔內泥漿的漿面下1 m處及離孔底以上1 m處各取一次試件進行測試。若達不到標準規定,則要及時調整泥漿性能。

3)成孔后:終孔孔深及時記錄,同時做好調節泥漿相對密度與時間的記錄、測量孔深記錄、提鉆時間記錄等。

3.3 其他參數控制

1)鋼筋籠制作控制:為防止坍孔,成孔后至混凝土澆筑的間歇時間不宜過長,鋼筋籠須提前制作。鋼筋籠在現場分節制作,主筋與加強筋全部焊接牢固,螺旋筋與主筋采用隔點焊加固,制作好的鋼筋籠立即進行逐節驗收,合格后掛牌存放。鋼筋焊接完好后,應緩慢下放入孔內,嚴禁砸籠。

2)旋挖鉆機就位控制:鉆機就位必須穩固、周正、水平定位,鉆頭中心與樁位中心誤差不大于10 mm。

3)埋設護筒控制:護筒的直徑應比樁孔的直徑大200 mm,長度應滿足護筒底進入黏土層不少于0.50 m的要求,護筒頂端需高出地面0.30 m。護筒埋設的傾斜度控制在1%以內,護筒埋設偏差不超過30 mm,護筒四周用黏土回填,并分層夯實。

4)混凝土澆筑控制:用混凝土攪拌車運輸,混凝土坍落度控制在18~22 cm;用攪拌車將混凝土直接運到孔口倒入料斗內。水下混凝土澆筑:澆筑前,對不同直徑、深度的樁孔分別計算出混凝土澆筑初灌量。施工中要保證澆筑初灌量達到計算要求。澆筑時,導管埋深控制在2~6 m,拆管前由專人測量孔內混凝土面標高,并做記錄。澆筑混凝土接近樁頂標高時,應控制最后一次澆筑量,確保樁頂標高符合設計要求。

4 施工實況

本項目自2014年7月1日開始進行旋挖樁施工,采用1臺FR615B旋挖鉆機、1臺SR200C旋挖鉆機、4臺GPS-10鉆孔灌注樁機進行清孔及混凝土澆筑施工。根據圍護施工進度計劃,每天應完成的樁數為11根,但實際施工情況是僅完成了計劃的1/3,影響施工進度。

在已完成的旋挖樁施工過程中,已采取手段進行控制成孔質量,如通過改變原有泥漿相對密度,采取摻入火堿及羥甲基纖維素CMC,以增加泥漿的黏度及附著力;調整鉆頭尺寸并減緩鉆機鉆進速度等方法。

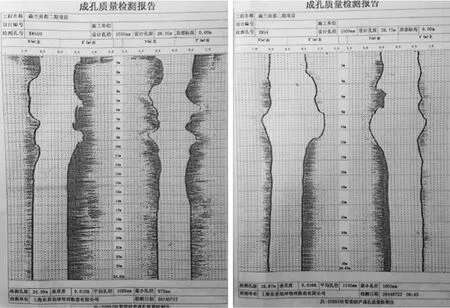

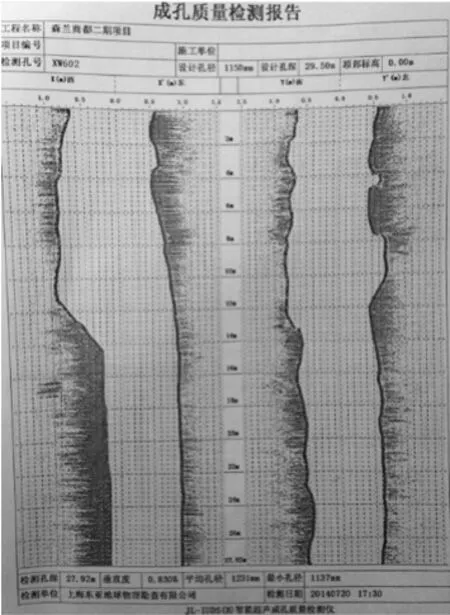

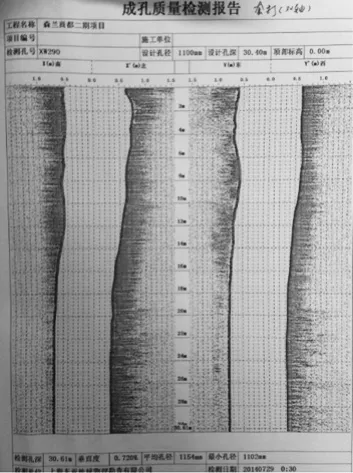

過程中的控制收效甚微,成孔坍孔現象及混凝土超方現象沒有得到明顯的控制,如圖2及表1所示。

原因分析:混凝土超方區域土層可能由于黏土層的影響,土質松軟并伴有流砂土,容易造成坍孔。在混凝土澆筑過程中,土體受到混凝土的擠壓,向兩側擴徑,最終導致超方現象嚴重。

5 旋挖成孔施工方案的新探索

5.1 方案一:調整護壁泥漿參數

圖2 φ1 000 mm旋挖樁成孔質量檢測報告

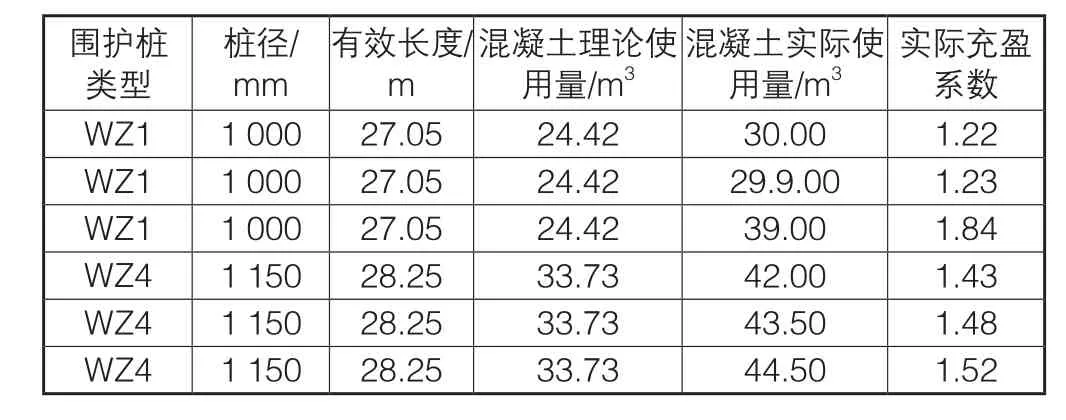

表1 混凝土實際方量對比(理論充盈系數:1.15)

1)旋挖樁泥漿護壁采用人工造漿,原施工方案采用新漿與循環漿混合的方式,不利于漿液指標的控制,無法確定廢漿標準,現調整為新漿與循環漿分池攪拌使用,循環漿應進行沉淀或除砂等再生處理手段并達到循環漿要求后方可使用,否則應當作為廢漿處理。

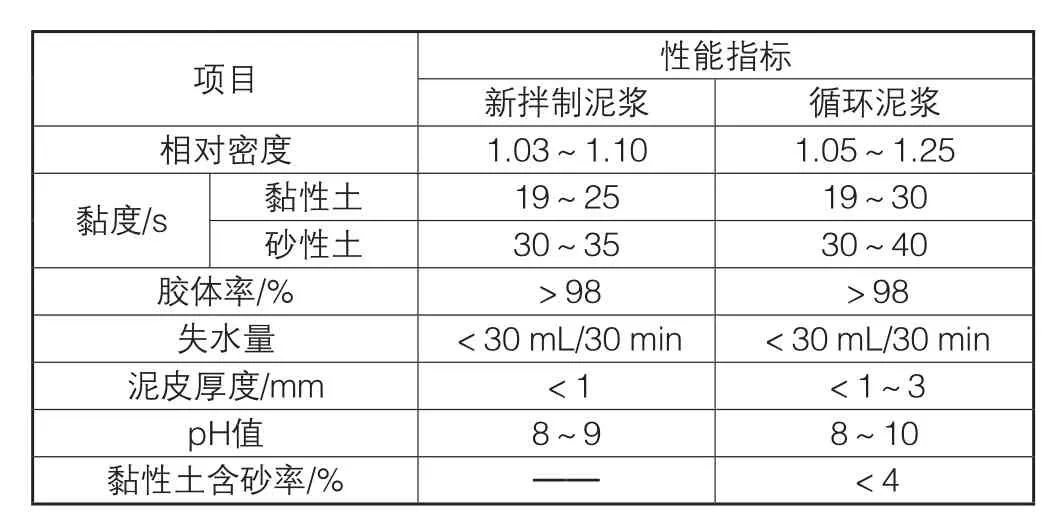

2)泥漿制備時參照下述指標進行控制(表2),加大目前的泥漿黏度、減小相對密度,并控制含砂率等指標,避免產生較厚的沉渣。

表2 泥漿性能指標

5.2 方案二:雙軸套打預加固方案

因旋挖樁施工過程中出現大面積坍孔現象,經現場調整各個施工工序無效后,根據施工檢驗及超聲波測孔分析,發現地面下至12 m區間坍孔嚴重,該區間土層較差,導致旋挖樁施工過程中泥漿支護作用下降。加之三軸樁和雙軸樁施工后,其與旋挖樁有20 cm間距,導致被攪動土層的穩定性被破壞。在旋挖樁施工過程中,間距內土體大面積被剝離,導致混凝土超方嚴重,后續相鄰旋挖樁施工難度加大。經進一步分析,決定對基坑內土層較差區域的旋挖樁采用施工前土層預加固處理,具體方案為:

1)先抽取5根旋挖樁進行試驗檢測。采用水泥摻量為8%的雙軸攪拌樁以三排布置,樁長12 m,將旋挖樁施工面與工法樁間距的20 cm區域與被動區雙軸攪拌樁間距的20 cm區域加固。

2)經上述加固處理后,該施工區間內土體穩定性加強,旋挖樁施工能夠正常進行,混凝土超方現象將大大降低[1,2]。

5.3 方案三:調整圍護工程常規施工流程方案

為保證基坑的抗滲性能,根據設計要求及施工經驗,基坑圍護止水工程施工流程一般為三軸止水帷幕—圍護樁—雙軸土體加固,背景工程依舊沿用該施工流程。在旋挖樁施工過程中,出現了混凝土嚴重超方現象,為防止超方現象影響基坑后期結構施工,要求專業檢測單位對成孔正交四個方向進行檢測。檢測報告顯示地面下至12 m區間坍孔嚴重,該區間土層較差,且四周均有此現象發生。多方案試驗階段設想調整施工流程,考慮到背景工程雙軸土體加固基坑內滿布圍護樁,若將雙軸土體加固做在旋挖樁之前,即三軸止水帷幕—雙軸土體加固—圍護樁,在控制成孔兩個方向變形的基礎上達到擋水并保護基坑結構施工的要求,雙軸土體加固布置如圖3所示。

圖3 雙軸土體加固布置

6 多方案試驗成果對比

1)方案一。調整泥漿參數后,泥漿護壁效果有所改善,但是坍孔及超方現象并沒有顯著改善(圖4)。結論:方案可行,施工進度緩慢。

2)方案二。通過雙軸套打預加固措施后,坍孔及超方現象明顯改善(圖5)。缺點:雙軸預加固需現場再投入3~4臺雙軸機械配合施工,現場用電比較緊張;圍護樁需待到預加固土體達到強度后方可施工,工期將滯后更多;該方案將導致工程圍護樁成本高出原有基礎近300萬元人民幣。結論:方案可行但不建議采用,施工成本增加較大。

3)方案三。調整施工流程,雙軸土體加固做在旋挖樁成孔前,坍孔及超方現象明顯改善(圖6)。優點:該方案的采取可以提高工作效率并保證基坑結構施工的安全穩定,改善施工環境,也可以保證施工成本的變化幅度,確保施工方及業主的共同利益及期望目標的實現。結論:方案可行,需調整現場機械配置及計劃[3-5]。

圖4 調整泥漿參數成孔

圖5 雙軸套打預加固成孔

圖6 調整施工流程成孔

7 擇優方案施工成果

綜合考慮成孔質量、施工進度及經濟效益等因素,背景工程采用方案一來鞏固成孔質量,用方案三來彌補旋挖工藝在軟土地基中的施工缺陷。兩方案相結合,現場配合調整機械、材料及人工配置,待三軸及雙軸旋挖樁施工完成并達到一定強度后,在雙向“扶植”的基礎上,采用“挖一跳三”的方式順利完成了全部旋挖樁施工。擇優方案的采納不僅順利完成圍護樁施工,更為基坑安全提供了保障,并且為今后類似工程積累了豐富的施工經驗。