自密實混凝土模板側壓力試驗研究*

史曉婉 龔 劍 佘遜克

1.上海建工集團股份有限公司 上海 200080 2.上海高大結構高性能混凝土工程技術研究中心 上海 201114

1 研究背景

近年來,隨著中國經濟的快速發展,高層建筑不斷涌現,混凝土性能不斷提高。隨著各種外加劑的發展,混凝土性能也得以更好地控制,泵送澆筑成為混凝土現場施工的主要方式,這也使得現行規范中模板側壓力計算公式不斷修正。

現行國家標準《混凝土結構工程施工規范》(GB 50666—2011)模板側壓力的計算公式是在原國家標準《混凝土結構工程施工質量驗收規范》(GB 50204—1992)公式的基礎上,對坍落度調整系數β進行修正得出的[1]。然而,當混凝土流動性能較好、澆筑速度較快時,根據規范公式,模板側壓力往往需要按照液體靜壓力來計算,而實際工程中,按照液體靜壓力計算結果來設計模板會使模板增加豎肋和圍檁,可能會難以滿足構造需要。

為方便施工和節約成本,現場的工程師通常會根據工程經驗來設計模板,這種做法在節省材料的同時也帶來了施工隱患,許多爆模、脹模事故均是由此導致的。所以,準確、實用的模板側壓力計算公式或者規范條文是迫切需要的。

2 試驗方案

2.1 試驗內容

根據試驗目的,本試驗采用0.40 m×0.40 m×10 m、0.50 m×0.60 m×5 m兩種試驗柱作為試驗對象。高10 m的試驗柱主要用來測試高速狀態下的澆筑以及分段澆筑;高5 m的試驗柱主要用來測試常規速度下的澆筑。本試驗將從以下四方面進行[2,3]:

1)自密實混凝土高澆筑速度對模板側壓力影響測試(試驗1:高10 m試驗柱泵送澆筑);

2)自密實混凝土常規速度澆筑對模板側壓力影響測試(試驗2:高10 m試驗柱分段澆筑);

3)自密實混凝土分段澆筑對模板側壓力影響測試(試驗3:高5 m試驗柱常規速度無沖擊荷載澆筑);

4)沖擊荷載對模板側壓力的影響測試(試驗4:高5 m試驗柱常規速度有沖擊荷載澆筑)。

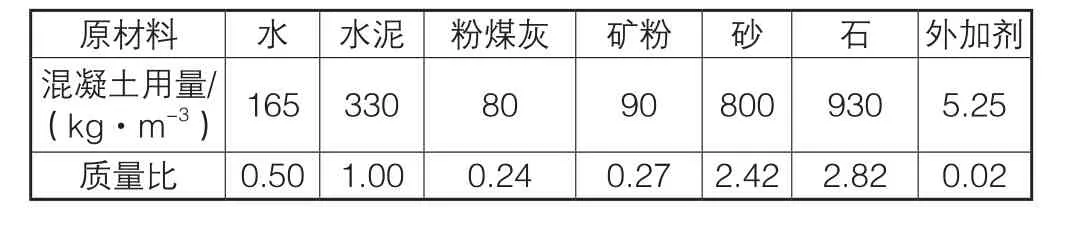

本試驗將采用坍落擴展度為700 mm±50 mm的自密實混凝土,配合比如表1所示。

表1 自密實混凝土配合比

2.2 試驗設備

本次進行的試驗主要以壓力傳感器(壓力計)為主要測試傳感器,如圖1所示。壓力傳感器的布置在高10 m試驗柱和高5 m試驗柱上有所區別,做高10 m試驗柱是為了驗證傳感器的精度和穩定性,所以在同一個標高處安裝了2個壓力計,做高5 m試驗柱時就將壓力傳感器布置在各個不同標高。

圖1 壓力計

3 試驗測試

3.1 試驗準備

試驗準備工作包括模板與腳手架設計,試驗場地清理平整,鋼管腳手架搭設,試驗設備連接、保護、調試、安裝,鋼筋籠綁扎,模板安裝,混凝土配制與性能測試等。

3.2 試驗參數

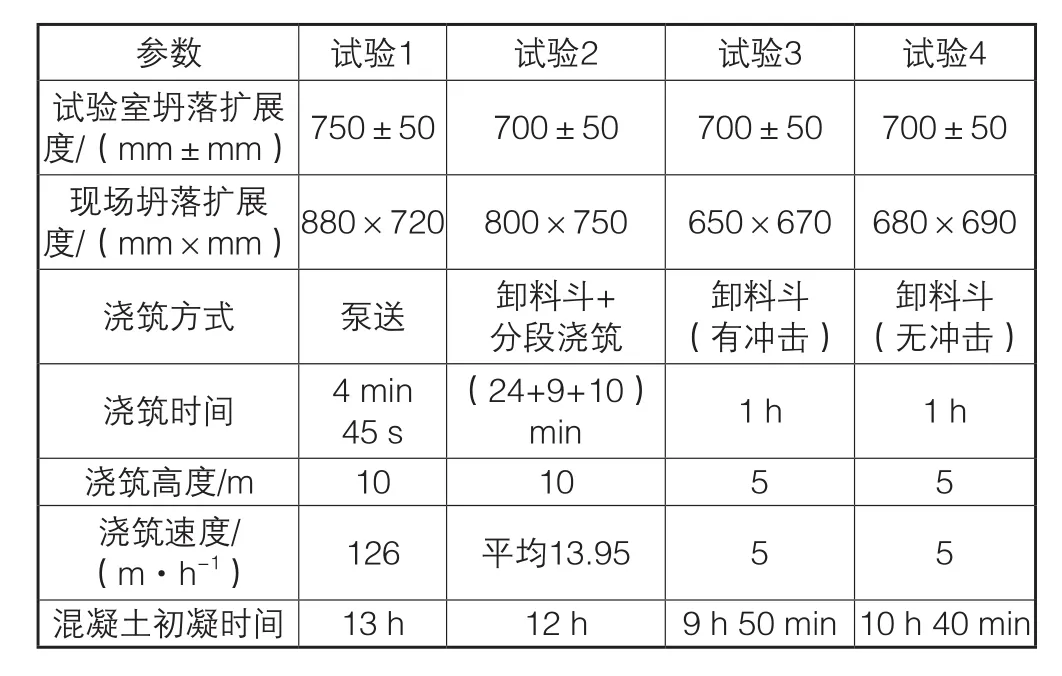

試驗相關參數如表2所示。

表2 試驗參數

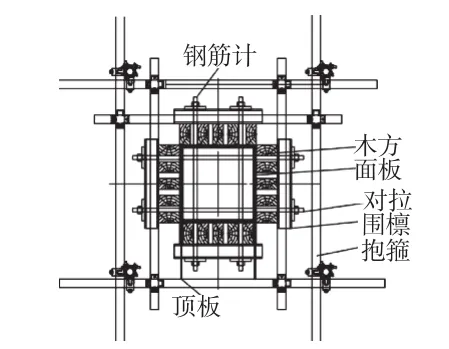

3.3 模板設計

本試驗將采用常規木模板系統。模板面板采用厚18 mm黑模板,豎肋采用60 mm×120 mm美松,圍檁采用雙拼6.30#槽鋼,對拉螺栓采用φ20 mm高強螺桿,底模采用厚8 mm鋼板,與面板接觸面處刷油以減小摩擦力,同時在面板與面板接觸的地方釘上鐵皮,將摩擦力降到最低,模板設計由PKPM驗算通過。模板平面如圖2所示[4,5]。

圖2 模板平面示意

4 試驗結果與分析

4.1 混凝土高澆筑速度下模板側壓力測試

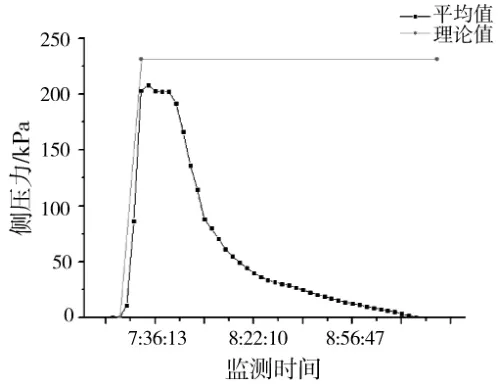

試驗1取統一標高處壓力計增量平均值作為分析樣本,將其與理論上的最大值——液體靜壓力作對比,如圖3、圖4所示。

圖3 標高0.35 m處壓力計

圖4 標高1.20 m處壓力計

標高為0.35 m的壓力盒理論最大側壓力為:F=γcH=231.60 kN/m2,試驗測出最大值為208.16 kPa,為理論值的89.80%。

標高為1.20 m的壓力盒理論最大側壓力為:F=γcH=211.20 kN/m2,試驗測出最大值為187.99 kPa,為理論值的89.00%。

自密實混凝土在高澆筑速度條件下,澆筑完成后,底部的混凝土尚未具備自立性,呈完全流體狀態,導致混凝土對模板的側壓力接近于液體靜壓力[6]。

4.2 混凝土常規澆筑速度下模板側壓力測試

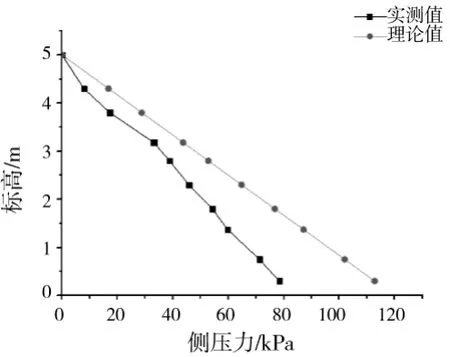

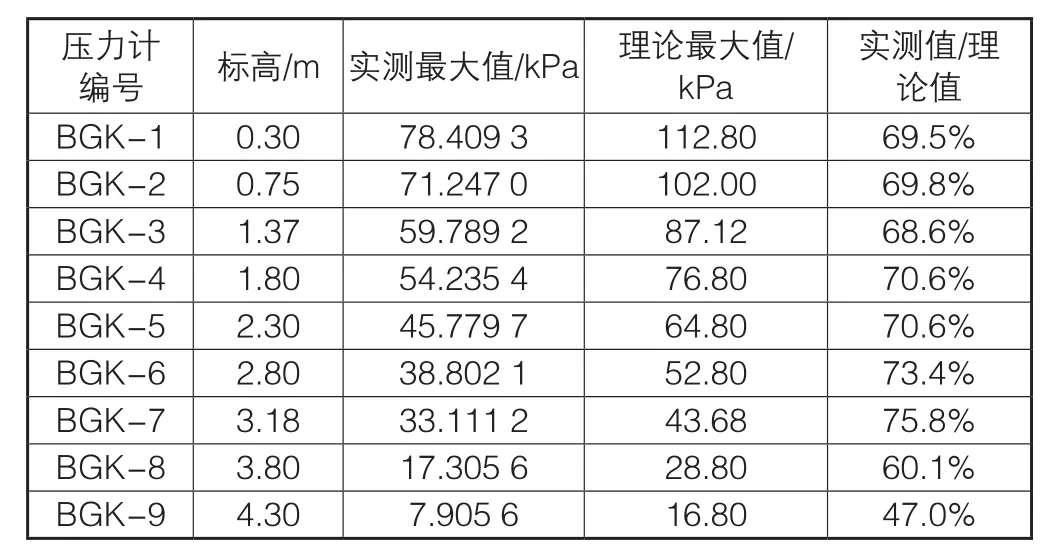

根據試驗4的試驗數據來分析澆筑速度為5 m/h的自密實混凝土對模板的側壓力,標高0.30 m處壓力計與理論液體靜壓力值對比見圖5,所有壓力計模板側壓力最大值與其理論液體靜壓力值對比見圖6。

圖5 標高0.30 m處壓力計

圖6 壓力計數據整體分布

標高為0.30 m的壓力盒理論最大側壓力為:F=γcH=112.80 kN/m2。

將試驗結果與試驗1的結果相比較可以發現,常規澆筑速度與高速澆筑相比,自密實混凝土對模板的側壓力有所下降,但是下降的幅度有限,澆筑速度從126 m/h下降到了5 m/h,而最大側壓力只減少了20%。

試驗測得最大側壓力為78.40 kPa,為液體靜壓力的69.50%,壓力計計算結果如表3所示。

表3 試驗4壓力計計算結果

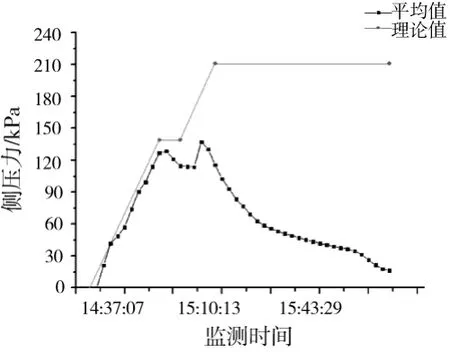

4.3 自密實混凝土分段澆筑模板側壓力測試

根據試驗2的試驗結果來分析分段澆筑對模板側壓力的影響,標高1.20 m處的壓力計平均值的時間-壓力曲線如圖7所示。

圖7 標高1.20 m處壓力計

由圖7可以看出,分段澆筑對降低最大側壓力的作用比較顯著,上半段澆筑最大側壓力與下半段澆筑最大側壓力相差不大[7]。

4.4 沖擊荷載對模板側壓力的影響測試

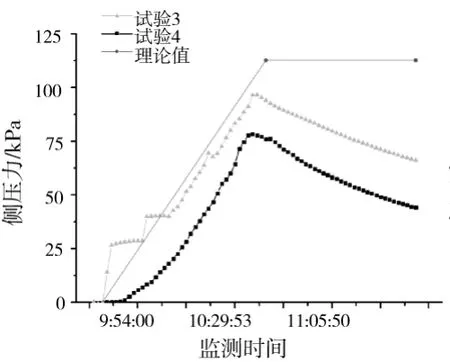

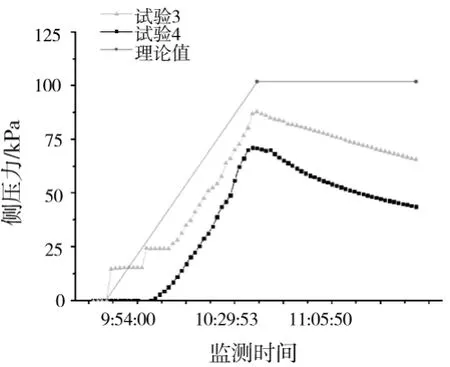

根據試驗3與試驗4的結果對比來分析沖擊荷載對模板側壓力的影響。試驗3與試驗4的試驗參數除了澆筑方式以外全部相同。試驗3、試驗4的標高0.30 m和0.75 m處壓力計的時間-壓力曲線如圖8、圖9所示。

圖8 標高0.30 m處壓力計

圖9 標高0.75 m處壓力計

2個不同標高處的壓力計的壓力曲線形式是非常相似的,標高0.30 m處液體靜壓力為112.80 kPa,測試3最大側壓力為96.70 kPa,為液體靜壓力的85.70%,測試4最大側壓力為78.40 kPa,為液體靜壓力的69.50%;標高0.75 m處液體靜壓力為102 kPa,測試3最大側壓力為87.93 kPa,為液體靜壓力的86.20%,測試4最大側壓力為71.24 kPa,為液體靜壓力的69.80%。

由上述分析可知,無沖擊荷載澆筑相比有沖擊荷載澆筑可以降低15%以上的側壓力[8]。

5 結論與建議

5.1 結論

1)當自密實混凝土澆筑存在較大的沖擊荷載時,其對模板側壓力影響較大,導致澆筑速度對模板側壓力的影響不明顯;

2)泵送自密實混凝土澆筑速度過大時,對模板有沖擊荷載,建議按液體靜壓力計算其模板側壓力;

3)常規速度澆筑自密實混凝土,如果不采取措施降低沖擊荷載,建議按液體靜壓力計算其模板側壓力,當澆筑不產生或者僅產生微量的沖擊荷載時,模板側壓力將比液體靜壓力下降30%;

4)采用分段澆筑的方式可有效降低自密實混凝土對模板的側壓力,降低程度與分段方式有關,平均可降低30%左右。

5.2 建議

1)試驗時獲取的數據為所有影響因素對側壓力效應的綜合,建議將混凝土自身對模板的側壓力(應理解為混凝土因其自身內摩擦力不足而產生的對模板的擠壓力)與沖擊荷載等引起的附加側壓力分開計算;

2)限制混凝土澆筑時自由落體的高度,高度過大時建議使用溜槽或串筒;

3)建議分層、分段澆筑自密實混凝土柱。