大型勁性混凝土斜交網格柱結構施工關鍵技術

中國建筑第五工程局有限公司安徽分公司 合肥 230051

1 工程概況

蚌埠三館工程由規劃館、檔案館、博物館組成,建筑面積68 325.98 m2,其中博物館單體地下局部1 層,地上5 層,總高34.4 m;規劃館、檔案館單體地下局部1 層,地上6 層,總高30.45 m,三館均為框架結構。其中博物館中庭1~5層部分內空,四周設有勁性混凝土斜交網格柱,中庭頂部為36 m×36 m大跨度鋼桁架屋蓋。中庭設有“之”字形回轉懸吊的拉索結構鋼坡道,以頂部鋼桁架屋蓋和周邊勁性混凝土斜交網格柱為支座。

勁性混凝土斜交網格柱是由斜柱斜向交叉組成網格筒體的一種新型結構體系,節點核心區與鄰近的梁柱端部是一個有著緊密聯系的單元,顯著提高了鄰近的梁柱端的強度、剛度以及錨固性能,避免了二階彎矩的產生,使得受力更加合理,傳力更加明確。勁性混凝土組合結構作為一種新的結構體系,實現了最優化的組合效益。其一,斜交網格結構抗側剛度大,能夠承受較大的水平荷載,其二,斜交網格形式有很強的集合規律,可以獲得特殊的建筑視覺效果[1-4]。

2 BIM技術的應用

整個勁性混凝土斜交網格結構施工前,針對中庭結構極其復雜的情況,在鋼結構深化設計和施工中,應用BIM技術、建立BIM模型,對鋼構和復雜節點進行充分優化,實現了三維數控加工、預拼裝、三維定位精確測量和安裝,有效解決了斜交網格鋼結構施工難度大的問題,不但節省了鋼材,而且減少了操作難度,節約了工期。

2.1 模型的建立

對于博物館中庭鋼結構,項目部采用Sketchup、X-steel軟件進行建模。本工程鋼結構復雜,尤其是博物館中庭四周設有斜交網格型鋼混凝土柱,中庭進深36 m×36 m,高度為34.4 m,與屋面平齊。且斜交網格柱承受“之”形拉索吊橋的側向拉力作用,對斜交網格柱一些節點的施工要求更加嚴格。

2.2 鋼結構深化設計

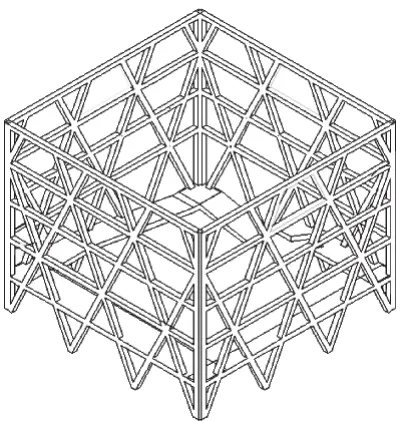

在方案設計階段,由于工程結構形式的復雜性,圖紙較難表達,采用BIM技術,建立了Sketchup模型,更好地表現了設計意圖和結構形式。在深化設計中,采用X-steel軟件,建立了鋼結構模型,對型鋼梁柱、斜交網格柱等的深化、精確加工、安裝起到了非常大的作用。如圖1所示。

圖1 中庭斜交網格三維示意

深化設計圖紙中輸出的安裝布置圖及構件編號的設定,包括平面布置圖和立面布置圖以及布置圖所示構件的索引圖。安裝布置圖所包含的內容有構件編號、安裝方向、標高、安裝說明等一系列安裝所必須具有的信息。

1)對拉螺栓孔深化設計。根據模板方案設計,型鋼柱螺栓豎向間距為900 mm,柱底第1道對拉螺栓距地面200 mm,深化設計時需確定對拉螺栓孔的位置。型鋼柱在廠家加工時,根據深化設計結果,在型鋼柱腹板上開直徑為30 mm的圓孔。

2)復雜節點鋼筋孔深化設計。型鋼梁柱節點處由于型鋼梁和鋼支撐牛腿的存在,其翼緣影響型鋼柱主筋在其寬度范圍內順利通過,因此,在型鋼梁、柱加工前,需進行型鋼柱主筋位置的排布方式和主筋穿型鋼梁翼緣方式的深化設計。

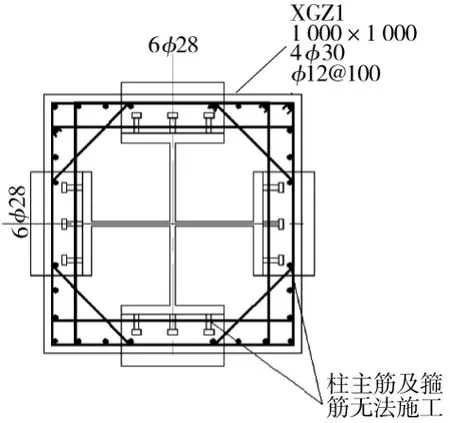

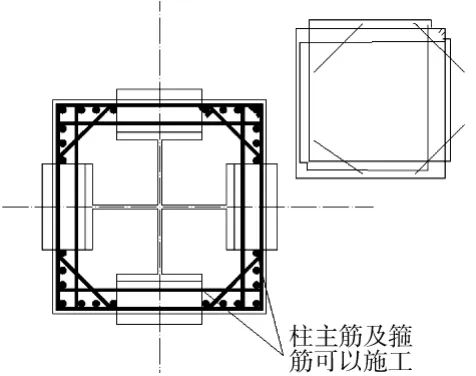

3)型鋼混凝土柱中主筋及箍筋的調整。型鋼柱與混凝土梁連接,需先在混凝土梁方向加焊牛腿,再將梁筋與牛腿進行焊接來實現。由于700 mm×400(500)mm×25 mm×36 mm型鋼柱相對于1 000 mm×1 000 mm混凝土截面較小,加之鋼筋布置密集、規格較大等問題,實際施工中需根據牛腿位置重新布置柱主筋位置,且鋼柱上的栓釘及牛腿導致柱箍筋無法自上而下施工。針對上述問題,采取相對鋼柱栓釘及牛腿位置調整柱主筋位置,改變箍筋肢距,且聯合設計單位改變箍筋形式,即改小封閉箍筋為復合箍筋再焊接封閉,原八角箍筋改為拉鉤,完美地解決了施工難題。如圖2、圖3所示。

圖2 原設計

圖3 深化設計后

4)混凝土梁與型鋼混凝土柱的節點區施工時,梁的主筋處理主要本著能通則通、不通則焊,但同時又要避開柱內主筋位置的原則,對節點區位置進行放樣,選擇最優布筋位置,要求現場嚴格按深化設計圖紙進行施工。如圖4、圖5所示。

圖4 深化設計前

圖5 三維BIM模型深化設計后

2.3 三維數控加工

常見鋼結構二次數控加工設備包括數控三維鉆、數控轉角帶鋸、數控鎖口機及相關的自動化料道,可組成自動生產線,實現少吊車或無吊車化加工,其工藝流程為:上料(將工件放到橫向料道)→由推料機構自動將工件推入縱向料道→縱向料道將工件送進數控三維鉆,按數控程序的設定自動對工件進行鉆孔加工→鉆孔加工完成后工件料道繼續送進,由鋸床按設定長度截斷→工件截斷后若需要銑端口由鎖口銑加工端口然后出料,若不需要就直接出料→整個加工工序完成。考慮到各臺設備尤其是鋸床和三維鉆床加工能力的不均衡,故布置2 臺鋸床以滿足均衡生產的需要。

2.4 鋼結構預拼裝

預拼裝是將分段制造的柱、梁、支撐等和多層鋼構件,在出廠前進行整體或分段、分層臨時性組裝的作業過程。預拼裝是控制質量、保證在現場順利安裝的有效措施。預拼裝方法分為整體預拼裝、分段預拼裝和分層預拼裝。本工程中庭鋼結構采用分段預拼裝方法。

分件、分段制作的鋼框架,其柱與柱、柱與柱間支撐和平臺梁的連接,需進行分段預拼裝。即從底柱開始,每2 節柱為一預拼裝單元,按順序向上進行預拼裝。分塊制作的殼體結構可視拼裝場地以2~4 帶為一拼裝單元依次進行預拼裝。工藝要求在預拼裝中應套鉆或擴孔,這是保證構件設計尺寸和公差要求的必要措施,但這會使構件的連接孔喪失互換性,因此應將預裝好的構件或零件編號定位,并繪制排版圖,使現場安裝時各零部件可以對號就位。

鋼構件預拼裝完成后,與BIM模型進行尺寸復核,確認合格后,分段輸運到現場進行安裝。

3 鋼結構吊裝技術

針對中庭頂部36 m×36 m大跨度鋼桁架屋蓋的施工,在考慮采用高空散裝需搭設滿堂胎架,造成工序交叉作業困難,施工成本高;而采用整體吊裝因高度和塔吊臂距不足,且巨型吊車使用成本高等因素,現場施工采用中庭地下室頂板預留吊裝洞口的方法,吊車進入地下室中庭(圖6),分段整體吊裝,吊裝易操作、施工簡便、節約工期、成本低廉。

1)吊裝前的準備。構件進場應按現場吊裝的需要,分批配套進場,每批進場構件的編號及數量,需提前3 d通知加工廠。構件驗收分2 步進行,第1步加工廠檢驗,存在的問題應在工廠處理合格后方可發運,做好預拼裝工作;第2步構件運抵現場后,由現場專職質檢員先組織檢查驗收。如發現缺少或損壞,質量不合格者,立即退場處理。

2)施工測量。測量工作的好壞是關系到整體鋼結構安裝質量和進度的大問題,是鋼結構安裝質量控制最重要的工作之一。為此鋼結構安裝應重點做好以下幾項工作:設計圖紙的審核;測量定位依據點的交接和校測;測量用具的檢定與檢校;測量數據準備;建筑物測量驗線。

鋼結構安裝前,土建部分已做完基礎,為了確保鋼結構安裝質量,進場后首先要求土建部分提供建筑物軸線、標高及其軸線基準點、標高水準點,依此進行軸線及標高復測。首先根據原始軸線控制點及標高控制點,對現場進行軸線和標高控制點的加密,然后根據控制線測放出每根柱子的縱橫軸線,再測放出每一個埋件的中心十字交叉線和至少2 個標高控制點。

3)鋼桁架拼裝。用直尺和水平儀進行測量,保證構件中心在同一水平面(構件下方用胎架找平),調整各構件之間的接口尺寸,不要出現錯邊現象。要嚴格按照GB 50205—2001《鋼結構工程施工質量驗收規范》執行。

由于鋼桁架最大跨度為36 m,單榀質量為29 t,起重高度31.2 m,根據吊車機械性能表,故采用1 臺1 600 kN汽車吊進行吊裝。

(1)吊點設置及起吊方式。每榀桁架共設置3 個吊點,吊點設置在距桁架兩端1/4處。利用現場的1 臺1 600 kN汽車吊起吊。起吊前,鋼桁架應橫放在墊木上,桁架下端位置墊好木板或木方,起吊時必須邊起鉤、邊轉臂使鋼桁架垂直離地。

(2)鋼桁架的臨時固定和測量校正。當鋼桁架吊到就位上方200 mm時,應停機穩定,對準螺栓孔和十字線后,緩慢下落,下落中應避免磕碰地腳螺栓絲扣。當桁架柱腳剛與基礎接觸后應停止下落,檢查桁架底座四邊中心線與基礎十字軸線對準情況(四邊要兼顧)和柱腳下的鋼墊板位置、數量是否正確,如有不符應立即調整。經調整鋼桁架的就位偏差在3 mm以內后,再下落鋼桁架至設計標高位置,使之落實,收緊4 個方向的纜風繩,擰緊螺栓的鎖緊螺母,如受環境條件限制,不能拉設纜風繩時,則可采用在相應方向上設置可調支撐的方式進行固定和校正(圖7)。

圖6 汽車吊進入地下室中庭進行吊裝

圖7 中庭鋼結構施工過程

4 勁性混凝土斜交網格柱施工技術

由于勁性混凝土斜交網格結構本身的特點,為結構施工帶來如下困難:第一,型鋼與鋼筋的連接問題;第二,結構的精確定位問題;第三,結構的支模問題;第四,混凝土的澆筑問題。尤其在節點處,以上問題更顯突出。本施工技術解決前3 個問題,第4個問題通過自密實混凝土澆筑技術解決。

在斜交網格柱節點處鋼筋綁扎處理比較困難,通過BIM模型很好的保證節點主筋數量和間距,以及節點箍筋數量。

4.1 鋼筋綁扎

在鋼結構吊裝完成后,開始進行鋼筋綁扎,難點在斜交網格柱節點處鋼筋綁扎處理,保證節點主筋數量和間距,以及保證節點箍筋數量是關鍵。

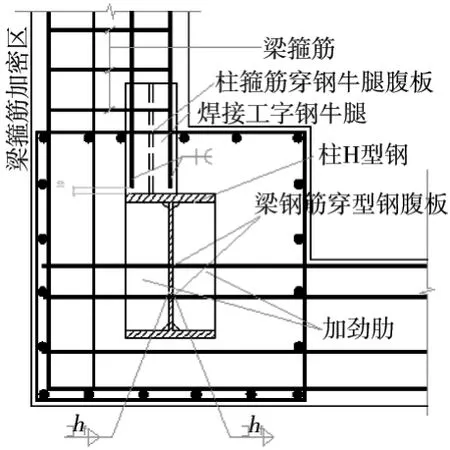

根據框架梁所處的標高以及梁高、梁寬和梁鋼筋的根數、直徑、分布,在加工廠制作鋼骨柱時,按設計要求確定柱身腹板上穿孔的個數、位置、孔徑及焊接翼板上加勁板的寬度、高度和標高等。與鋼骨柱相交的框架梁截面寬度均小于鋼骨柱截面寬(梁寬600 mm,骨柱寬800 mm,混凝土骨柱寬1 300 mm),梁的一部份鋼筋從鋼骨柱腹板預留孔中穿過,與另一跨相連;兩側的鋼筋一部份穿過骨柱后錨入骨柱,另一部份鋼筋焊接在鋼骨柱翼板的加強板上,采取雙面搭接焊。如圖8~圖10所示。

圖8 斜交網格柱節點示意

圖9 梁部分鋼筋焊接在加強板上

圖10 斜交網格柱復雜節點 鋼筋綁扎

4.2 模板安裝

針對斜交網格柱特點,我們采用了三節式周轉栓接模板。該模板由3 段組成,每次可采用2 節栓接澆筑。拆模時,在柱混凝土上留有1 節,作為下段模板支撐的連接點,并周而復始,每次拆模均保留1 節,這樣可免去下部斜支撐,有效提高效率。

模板按照設計加工完后,進行了必要的保養及脫模劑工序。柱鋼筋綁扎完畢后,在柱相應位置,先將一長一短2 節模板通過螺栓拼接,要求保證拼縫的嚴密性,不得漏漿,并進行支撐,其支撐方法同傳統混凝土,如圖11、圖12所示。

圖11 槽鋼加工勁性柱模板

圖12 斜交網格柱模板安裝

5 自密實混凝土澆筑技術

針對勁性混凝土斜交網格結構鋼筋綁扎完成后,混凝土難以澆筑和振搗的難題,施工中采用自密實混凝土澆筑技術,依據其相比較普通混凝土具有較好的黏性和流動性的特點,有效解決了該結構的澆筑難題,且施工工藝簡單,施工質量易于保證。整個勁性混凝土斜交網格結構施工質量、外觀效果均良好。

混凝土澆筑是斜柱施工的重中之重,由于斜柱的特殊造型造成混凝土施工有以下幾個難點:

1)斜交網格柱箍筋較密,在斜柱底面呈一斜面,混凝土在向下輸送過程中,拌和物中的砂漿易被箍筋掛住,造成斜柱底部混凝土缺少砂漿;

2)部分斜柱斜度較大,且鋼筋較密,振搗棒很難輸送至斜柱底部,在提升過程中,振搗棒容易被箍筋卡住;

3)斜交網格柱振搗過程中,混凝土中產生的氣泡不易排出,會積聚在頂面模板下,造成頂面混凝土蜂窩、麻面,影響混凝土觀感;

4)勁性混凝土柱內部有鋼柱,鋼柱中間有加勁板,加勁板下混凝土密實難以保證。

針對以上難點,采取以下措施:

1)采取自密實混凝土,輔助振搗棒振搗。

2)由于斜度較大未考慮斜柱上面開孔放氣,采取模板外平板振搗器輔助振搗,不便放振搗器的部位采用人工敲打模板。

3)事先試棒尋找好合適的下棒點,保證柱子四角全部振搗。

自密實混凝土利用汽車泵進行泵送。由于型鋼柱中“王”字形型鋼的存在,柱截面被分為4 個區,混凝土澆筑時從4 個分區間隔下料,以免從一個區連續下料致使一側模板壓力過大,造成模板移位。混凝土澆筑速度不能過快,每次下料高度控制在0.5 m左右,2 次下料時間間隔控制在15 min左右,這樣可避免模板側壓力過大而致使模板體系脹爆。

由于型鋼柱單次澆筑高度高,且鋼筋密集,混凝土澆筑時必須利用振搗棒輔助振搗,這樣可以減少混凝土表面的氣泡、麻面等質量缺陷,但振搗持續時間不能過長,一般每個振搗點振搗時間不超過3 s。

混凝土澆筑時利用橡皮錘敲擊模板外側,尤其是柱子四角處應多敲擊,這樣可以檢查混凝土澆筑是否密實,而且有利于排出混凝土內部的氣泡。澆筑拆模后的斜交網格柱如圖13所示。

圖13 斜交網格柱拆模后效果圖

6 結語

勁性混凝土斜交網格柱結構作為一種新的結構體系,實現了最優化的組合效益。為使施工完美地實現設計構想,必須實踐大型勁性混凝土斜交網格結構施工關鍵技術,即通過BIM技術,在建立BIM模型,對鋼構和復雜節點進行充分優化的前提下,實現三維數控加工、預拼裝、三維定位精確測量和安裝施工;通過鋼結構吊裝技術,采用中庭地下室頂板預留吊裝洞口,讓吊車進入地下室中庭,以分段整體吊裝的方法,實現屋面鋼桁架的吊裝;通過勁性混凝土斜交網格柱施工技術,有效解決斜交網格結構鋼筋綁扎、模板支設及精確定位困難;通過自密實混凝土澆筑技術,成功解決勁性混凝土斜交網格結構混凝土不宜澆筑的難題[5,6]。

蚌埠三館工程的成功實踐,既探索總結了大型勁性混凝土斜交網格結構施工技術規律,又為今后類似工程的施工提供了可借鑒的方法。