超高現澆鋼筋混凝土箱梁模板支撐系統的關鍵施工技術*

上海建工一建集團有限公司 上海 200120

1 工程概況

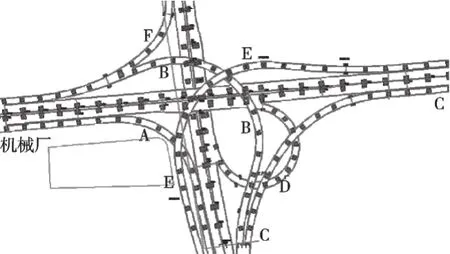

周市立交位于昆山市快速內環的東北角,是快速內環中東環與北環交通快速轉換的樞紐節點(圖1)。該立交設置互通橋梁7 座,分別為被交道、A~F匝道,橋梁總長4 735.630 m,其中被交道橋長1 043.04 m,A匝道橋長667.698 m,B 匝道橋長835.943 m,C匝道橋長558.24 m,D匝道橋長228.586 m,E匝道橋長981.429 m,F匝道橋長420.694 m。

圖1 周市立交平面示意

本工程周市立交B匝道5~8聯, E匝道5~11聯箱梁的支架搭設高度均超過20 m,最高將近30 m。由于匝道標準段箱梁寬度較窄(9 m),支架高寬比最大超過3∶1,且其又在平曲線上,施工中容易產生支架失穩,因此超高支架的底部架體尺寸必須擴大,以避免高支架搭設及箱梁施工中產生安全隱患。

2 關鍵施工技術

2.1 支架的形式

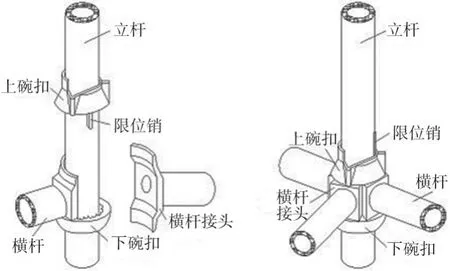

本工程箱梁支架采用WDJ碗扣式支架,規格為φ48 mm×3.5 mm(根據現場實際情況,計算時鋼管壁厚取2.8 mm計算)。該腳手架具有接頭構造合理、力學性能良好、工作安全可靠、構件輕、裝拆方便等優點,同時克服了傳統式普通鋼管支架用材量大、零部件多、搭拆勞動強度大等缺點。該腳手架立桿軸心受力,根部有可調節支座,對箱梁支架搭設十分方便(圖2)。

圖2 碗扣節點構成

1)碗扣節點構成:上碗扣、下碗扣、立桿、橫桿接頭和上碗扣限位銷。

2)碗扣架用鋼管規格為φ48 mm×3.5 mm。

3)碗扣式支架用鋼管應采用符合現行國家標準《直縫電焊鋼管》(GB/T 13793—2008)或《低壓流體輸送用焊接鋼管》(GB/T 3092—2008)中的Q235A級普通鋼管,其材質性能應符合現行國家標準《碳素結構鋼》(GB/T 700—2006)的規定。

2.2 地基處理

1)地基處理的好壞對于確保箱梁設計線形和整體質量至關重要,為保證支架的剛度與穩定性,在搭設支架前必須對既有地基進行處理,以滿足承載力要求。

2)本工程超高支架下地基處理方法基本分為2 種。

(1)第1種是現狀綠化或河塘區域。該區域箱梁地基需加強處理,地基處理方法是:首先,對滿堂支架下方的地基土處理需按道路土路基施工質量規范進行施工及驗收,對中央分隔帶部分采用車行道部分處理要求進行處理。施工前對路基進行檢查,如有浮泥、淤泥,應清理出支架支承區,然后將土夯實,并在夯實的土層上鋪筑厚15 cm碎石。鋪筑好的碎石層應密實平整,然后立模澆筑厚15 cm素混凝土,素混凝土頂面要做到平整。箱梁地基投影范圍內需做好排水工作,不得有積水現象。

(2)第2種是位于現狀道路上。根據國家規范,公路一級車輛質量標準值為55 t,承載力完全滿足支架搭設的地基要求,故直接搭設,基本不用地基處理。當現狀道路地面不平時,用8#槽鋼進行找平,部分分隔綠化帶按第1種情況進行處理。

若遇到管線溝槽、承臺基坑回填土及農田地基就必須進行處理,處理方法與第1種地基處理方法相同。

2.3 超高支架(≥20 m)搭設方案

周市立交B匝道5~8聯,E匝道5~11聯箱梁的支架搭設高度均超過20 m,最高將近30 m。根據計算,支架布置如下:

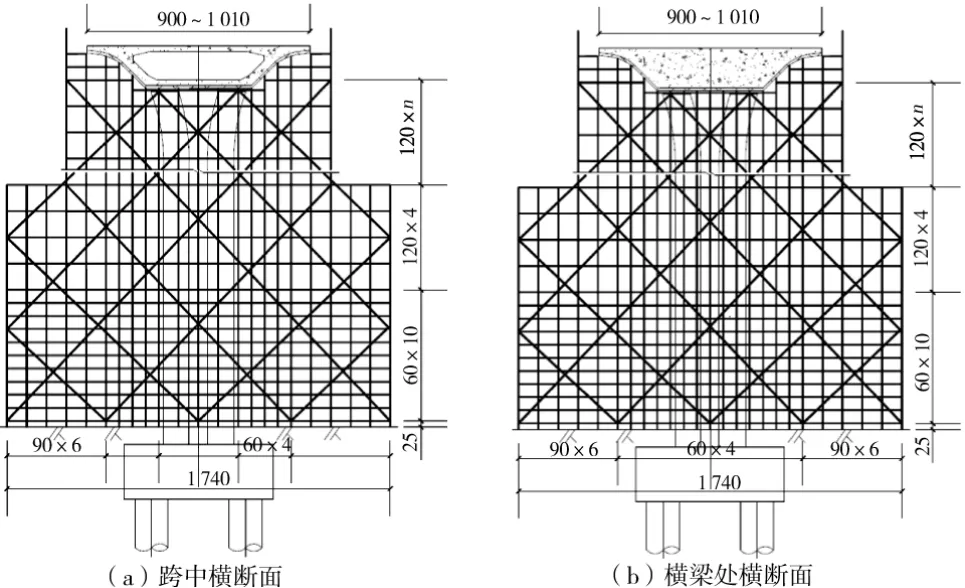

1)中、端橫梁部位:在箱梁的中橫梁位置單側1.8~2.4 m范圍內的立桿縱橫間距設置為60 cm×60 cm;2)腹板部位:縱橫間距設置為90 cm×60 cm;3)空腹部位:柱網設置為90 cm×90 cm。

經計算可知,立桿實際壓彎強度194.2 MPa,小于立桿容許壓彎強度205 MPa。

為防止支架失穩,消除安全隱患,故在支架高度10 m以下采用支架整體加寬,10 m以上支架搭設按照箱梁寬度兩邊同時逐步縮小的形式進行搭設(圖3),加寬范圍為箱梁投影線兩側各向外4.0 m,以此滿足規范要求高寬比不大于3的要求,高寬比基本控制在2以內。

另外,考慮到因支架高度過高,荷載上去后有可能造成底部立桿扭曲變形,為確保箱梁支架穩固、安全,故在支架底部對橫桿步距進行加密,由1.2 m步距加密為0.6 m。

2.4 支架預壓

箱梁支架預壓對地基和支架分2 次進行預壓,通過預壓獲取支架非彈性變形數值,確保箱梁支架預拱度和沉降控制要求。

箱梁支架預壓在該聯支架搭設完成并通過驗收以及底模鋪設好后進行。預壓材料采用砂袋,根據事先計算的相應部位的質量來放置壓重,預壓質量為1.2倍的鋼筋混凝土荷載。

圖3 匝道標準段箱梁支架橫斷面

2.4.1 加載及卸載順序

按荷載總重的0→25%→50%→100%→50%→0%進行加載及卸載,并測得各級荷載下的測點的變形值。

2.4.2 加載方法及預壓時間

預壓采用沙袋,每個沙袋質量為2 t。

預壓加載采用分級加載,每級為2 000 kN,按比例分配到端橫梁及跨中部,采用250 kN汽車吊吊運至箱梁模板上,然后再采用人工先均勻地搬運至箱梁底模上,一直達到設計箱梁的荷載。底模上的加載不能在同一位置出現集中荷載,等前次的荷載均勻分布至模板上再繼續上吊。加載過程要求做到連續性,一次性加載完成。

加載過程中每級持荷時間不小于30 min,最后一級為1 h,穩定時間為48 h,預壓最后3 d的沉降值不大于3 mm,分別進行各級荷載下支架、支架梁以及地面的變形和沉降值觀測。每次預壓時間不小于7 d。

堆載時,項目部安排專人對支架的變形及沉降進行觀測,當立桿的沉降變形較大,或者發現橫桿出現變形時,立即停止加載,開始查找原因,對有問題的桿件進行更換,消除這些不利的變形因素后方可繼續進行堆載。

堆載完畢后,對混凝土硬地坪進行全面檢查,對出現較大沉降或裂縫的部位進行加固處理。

2.4.3 觀測布點要求

觀測點上下設置2 層,分別布設在地上第1道橫桿和頂部(靠近木方格柵處)的支架上,縱橋向按箱梁跨中、1/4跨處和兩側端部共5 個斷面進行布置,而每個斷面在翼緣板兩側和箱體中部各設置上、下2 點,共6 點,即每跨共計30 個觀測點。同時在支架基礎上也相對應地布設觀測點。

2.4.4 觀測方法和頻率

為了找出支架和基礎在上部荷載作用下的塑性、彈性變形以及沉降,觀測時間為空載觀測1 次,1/2滿載測1 次,滿載測1 次,滿載后6 h、12 h,36 h分別測1 次,直到連續3 d沉降在1 mm/d以內為止,分別對支架上的監測點以及對應的支架基礎的監測點進行記錄。卸載后,根據所觀測的標高數據分別計算出塑性沉降值和彈性沉降,并確定最終上拱度值,然后形成書面報告,報監理審核。

2.4.5 數據整理

我們對預壓觀測測得的數據進行分析,目的是對超高預應力現澆箱梁模板支架進行混凝土澆筑時產生的變形進行有效的控制。同時依據變形量調整箱梁的底標高,保證拆模后的結構底標高能滿足設計圖紙要求。

根據預壓過程中記錄的數據,此時就可計算出各觀測點的變形。

非彈性變形Δ1=H1-H4。通過試壓后,我們可認為支架、模板、木方、地基等的非彈性變形已經消除。

彈性變形Δ2=H3-H4。根據計算得到的彈性變形值,我們在底模上設置預拱度Δ2,使支架變形后梁體線形滿足設計圖紙要求。

另外,根據H2和H3的差值,可以大體看出持續荷載對支架及地基變形的影響程度。

2.4.6 底模標高調整

對于已進行預壓區段,根據如下公式調整底模標高:底模頂面標高=梁底設計標高+Δ2的平均值。

對于沒進行預壓的區段,參考如下公式調整底模標高:底模頂面標高=梁底設計標高+Δ1平均值+Δ2平均值。

2.4.7 卸載

卸載時,按照荷載均勻卸載,先橫梁后跨中,先兩側后中間,保證支架在卸載過程中受到的傾覆力矩最小。卸載過程中,派專人對支架進行觀測,如出現異常,立即采取針對性的加固措施。

3 結語

本高支排架工程采用碗扣支架的搭設方案,目前結構已全部貫通,整體效果安全可靠,但設備周轉料的重復使用率偏低,工效不理想[1-6]。應該說,在考慮了安全性的前提下,對設備周轉料的合理使用還做的相當不夠,當然,這里面也有工期約束的原因。因此,以后的工程施工中,合理的施工部署和進度安排,是需要重點考慮的環節。