微觀航母之攔阻裝置

希弦

航母上的攔阻裝置是實現艦載機在飛行甲板有限長度內安全著艦的特種重要設備。其“原理”就是在最短的時間和距離內吸收掉著艦艦載機的動能,使其迅速減速并在有限的航母斜角甲板的著艦區內安全停下來。航母上的攔阻裝置分為攔阻索和攔阻網,前者在日常情況下使用,后者則是在艦載機油料不足無法復飛、尾鉤故障斷裂或無法放下、艦載機受傷等緊急情況下著艦所使用的應急攔阻著艦裝置。攔阻裝置的使用始于1911年,到現在已有超過百年的發展歷史,先后發展過重力式(Mk1型)、摩擦制動式(Mk2型)、液壓式(Mk3型、Mk4型、Mk5型)、液壓緩沖式(Mk7型)、渦輪電力式等幾種類型。其中液壓緩沖攔阻裝置是目前所有現役航母使用的唯一一種攔阻裝置。

1930年美國海軍航空局在諾福克海軍船廠設計并建造了第一部試驗用液壓型攔阻裝置,并進行了試驗。該裝置經過不斷地改進后,發展成為今天攔阻裝置的基本狀態。在這部液壓型攔阻裝置基礎上改進定型的Mk3型攔阻裝置安裝到了CV-2“列克星敦”號、CV-3“薩拉托加”號和CV-4“突擊者”號航母上。隨后發展的Mk4型攔阻裝置攔阻能力更強,能夠攔阻重約5噸、速度113千米/小時的艦載機,在二戰中美國航母上大量使用,包括“列克星敦”級、“突擊者”級、“約克城”級、“黃蜂”級、前10艘“埃塞克斯”級這些艦隊航母和“獨立”級輕型航母,以及大量建造的“博格”級、“桑加蒙”級、“卡薩布蘭卡”級、“科芒斯曼特灣”級護航航母。此外,大量的Mk4型攔阻裝置還安裝在IX-64“狼獾”號和IX-81“黑貂”號內湖訓練艦上和各航空站中,用于二戰中大量艦載機飛行員的起降訓練。隨后出現的Mk5型的攔阻能力提升到了可攔阻13.6噸重、以144.5千米/小時降落的飛機,在美國部分航母上換裝。

Mk7型以及Mk7Ⅱ和Mk7Ⅲ型攔阻裝置是裝在戰后攻擊型航母(CVA)、CVN-65“企業”號和“尼米茲”級超級航母上,攔阻能力最強的液壓緩沖式攔阻設備。它能攔阻重22.68噸、以222千米/小時鉤索速度進行著艦的艦載機。Mk7型的重要特點是其配備了定長沖跑控制閥,從而能將各型鉤上攔阻索的艦載機得以停在著艦甲板的指定區域。另一個重要特點是其安裝了滑輪緩沖系統和鋼索末端緩沖系統,以解決現代艦載機要求著艦掛索速度高而產生的攔阻索和相關鋼索工作張力過大、鋼索松弛等問題。Mk7Ⅱ和Mk7Ⅲ型都是安裝在現代大型航母上的攔阻裝置,如“企業”號上安裝的是Mk7Ⅱ型,“尼米茲”級上安裝的是Mk7Ⅲ型。由于它們能提供附加的攔阻沖跑距離,增加了攔阻裝置的吸能潛力,從而能充分保證現役各型艦載機的安全攔阻。

在本刊2014年第2期的《微觀航母之斜角甲板發展簡史》一文中已經介紹過,在“斜角甲板”這種布局尚未出現之前的航母平直甲板時代,艦艏為艦載機起飛和停放區域,艦艉即為艦載機的著艦作業區。而為確保艦載機安全著艦并防止著艦時撞上停機區的其它艦載機,一般要在航母上設置了10~15根攔阻索,并在前端設置3~5道攔阻網。隨著航母斜角甲板的采用,以及艦載機光學助降系統的發明與改進、攔阻技術的發展以及艦載機性能上的提升,艦載機著艦時不必關閉發動機,一旦尾鉤未能成功鉤上攔阻索,艦載機可立即拉起復飛。因此現代航母甲板上無需再設置過多的攔阻索,僅需3~4根攔阻索和1道攔阻網。在布置上,艦艉方向的第一根攔阻索一般距艦艉約55米左右,然后向艦艏方向每隔約14米布置一根。攔阻網一般布置在第3和第4根攔阻索之間。

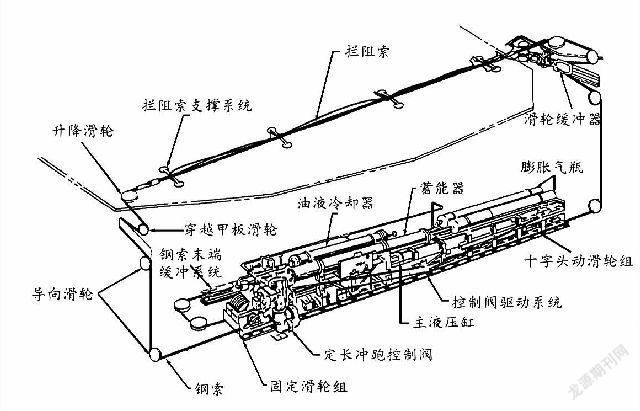

Mk7型攔阻裝置主要由攔阻機系統、定長沖跑控制系統、滑輪索及其支撐系統、滑輪緩沖系統、鋼索末端緩沖系統、復位系統、油液冷卻系統、攔阻索及其支撐系統等組成。航母的飛行甲板上只布置有攔阻索及支撐系統和滑輪索等,攔阻機等其它裝置均布置在甲板以下。

攔阻機系統用來吸收艦載機的著艦動能,是液壓攔阻裝置最主要的系統。它包括攔阻機架、主液壓缸組件、固定滑輪組、十字頭(動滑輪組)、蓄能器、膨脹氣瓶等。其中的攔阻機架是支撐攔阻機系統構件的支架基礎,以便將整個攔阻機系統得以固定在艦體結構上。該機架由上下兩層組成,上層安裝蓄能器、膨脹氣瓶以及油液冷卻系統等,下層安裝主液壓缸組件和十字頭、定滑輪組以及定長沖跑控制系統。

主液壓缸組件位于固定滑輪組與十字頭之間,主液壓缸油液的一端與定長沖跑控制閥相連,一端與柱塞相接觸。攔阻時固定滑輪與十字頭間的鋼索迫使柱塞將油液擠向控制閥及其后的蓄能器。蓄能器由臥式缸體和浮動活塞組成。浮動活塞一端與定長沖跑控制閥相通,另一端與膨脹氣瓶相連,用于吸收儲存攔阻過程中的艦載機動能。

定長沖跑控制系統是實現艦載機安全攔阻的核心系統之一,主要由定長沖跑控制閥、飛機重量選擇器、驅動系統等組成。定長沖跑控制系統的核心是定長沖跑控制閥,其控制著攔阻機主液壓缸液流入蓄能器的流量,也就是控制著攔阻過程中主液壓缸的壓力、攔阻索的張力和艦載機所承受的攔阻力。

隨著艦載機著艦速度和重量上的提高,早期型號的攔阻裝置在攔阻過程中出現了攔阻索和滑輪組索張力過大甚至超過最大安全極限的情況,這是由于攔阻索在攔阻過程中產生張力波動和控制閥流量控制不佳、攔阻吸收能力不夠等因素引起的。為此,液壓緩沖式攔阻裝置中引入了滑輪緩沖系統和鋼索末端緩沖系統。兩套系統的工作原理基本相同,都是通過油液的阻尼作用來起到阻尼削峰和鋼索張緊防止松弛的。另外,定長沖跑控制閥、滑輪緩沖油缸和鋼索末端緩沖油缸在控制油液流量、降低攔阻過程中鋼索的張力峰值的同時,也防止了艦載機在攔阻過程中受到過高的攔阻力,保證了艦載機的機體壽命與飛行員的生命安全。

現役美國航母上Mk7Ⅲ型攔阻裝置上所用的攔阻索,每根都由6股鋼絲繩組成,每股鋼絲繩又由12根主鋼絲、12根中間尺度鋼絲和6根呈三角形布置的細鋼絲扭成。每根攔阻索芯部設有油浸大麻纖維或聚酯纖維芯,兩種攔阻索的最大可承受拉力和直徑分別為835千牛(85噸)/34.9毫米和911千牛(93噸)/36.5毫米。攔阻索直接承受艦載機尾鉤的沖擊力和攔阻力,因此每架次艦載機攔阻作業完成后或出現過載攔阻情況下都需要對攔阻索進行檢查及例行性的維護保養和更換。在攔阻索的維護或更換中,一般是先將蓄能器中的壓力降低到1兆帕左右,利用甲板上的牽引車輛將攔阻索拉出,發現問題盡快更換。為確保安全,攔阻索使用次數和使用周期都有限定。

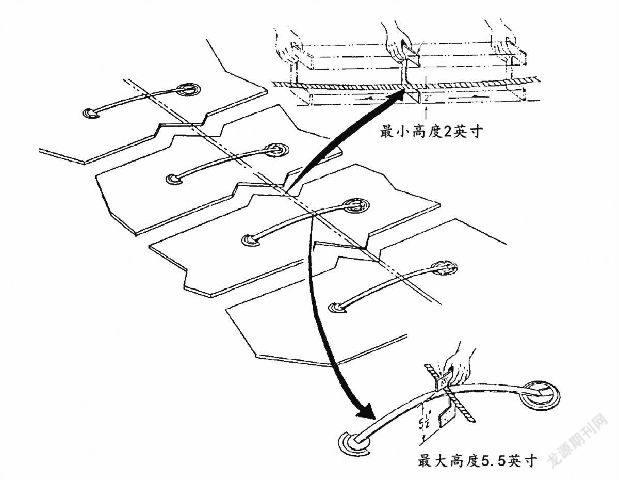

攔阻索支撐系統是將攔阻索支離甲板升高到指定高度,以便于著艦艦載機的尾鉤鉤住攔阻索的弓形板簧。其功能上的實現是靠位于甲板下的氣缸通過凸輪頂桿的移動來頂起和放平板簧。攔阻索被支撐起的高度既要保證艦載機的尾鉤可以鉤到,又不能阻礙起落架機輪的越過。美國海軍航母上規定的攔阻索與飛行甲板之間的距離是5~14厘米(2~5.5英寸)。

當艦載機著艦時,從其尾鉤成功鉤住攔阻索這一瞬間開始,至艦載機攔阻沖跑約100米后停下,這一歷時3~4秒的過程,正是攔阻裝置的工作過程。艦載機尾鉤掛上由鋼索支撐系統支離艦面甲板的攔阻索后,拖拉著攔阻索繼續前行,也使連接著攔阻索的滑輪索從攔阻機向外抽出,同時使十字頭向攔阻機固定滑輪端移動。當十字頭向固定滑輪運動時,與之相連的柱塞被推入攔阻機的主液壓缸中,迫使液壓缸中的油液通過控制閥流入蓄能器中,這樣可以使蓄能器內部的壓力不斷增大,從而阻停飛機。著艦成功的艦載機在停止滑行后,攔阻索從艦載機的尾鉤上脫卸下來,攔阻裝置的復位閥打開,蓄能器中的高壓油液經油液冷卻器流回到主液壓缸,攔阻索被拉回攔阻機內,整個攔阻裝置復位,為下一架艦載機的攔阻著艦做準備。

攔阻網作為航母上的應急攔阻設備,主要由攔阻機、尼龍制成的網帶組件(含承載帶、釋放帶、三重帶組件、垂直嚙合帶、尼龍搭扣拴帶等)、平行索、延伸索、附件、攔阻網支柱等組成。在攔阻網的結構中,用于吸收艦載機動力的主要部件也是攔阻機。甲板上的攔阻網支柱平時倒放在飛行甲板的凹槽內,與甲板齊平。支柱的升降由液壓系統提供動力,需要時攔阻網即可在2~4分鐘架設完成。而在攔阻網用于應急攔阻著艦作業時,艦上消防救護小組要在周圍時刻待命,對可能出現的火情、機組人員的傷情等狀況做到第一時間處理、及時救助。

盡管Mk7型攔阻裝置無論是從系統的結構,還是在航母上的應用流程,都已可靠穩定、十分成熟,為現代航母艦載機的安全著艦發揮了舉足輕重的作用。但這種液壓緩沖式攔阻裝置也存在著天生的缺陷,比如復雜的結構使故障概率難免會高,日常的繁瑣維護需要大量的人力和時間。關鍵是Mk7型攔阻裝置對艦載機的壽命損耗大。液壓緩沖攔阻裝置就是借著攔阻索對艦載機的強制“猛拉”作用,使著艦的艦載機在最短的時間和距離內停下來。在此過程中,控制攔阻過程的定長沖跑控制閥并不能對艦載機的攔阻著艦做到精確的控制,致使艦載機受力不均衡,對艦載機結構損耗大,這也正是航母艦載機壽命比陸上戰斗機短很多的原因之一。更何況目前Mk7系列攔阻裝置性能已經達到了極限,可繼續挖掘的潛力有限,限制了未來噸位更大、著艦鉤索速度更高的飛機上艦的可能。加之,無法對攔阻過程做到精確控制,制約了未來無人機等輕型艦載機上艦時的攔阻作業效能。

針對Mk7型攔阻裝置所存在的天生缺陷,并順應航母的電氣化、全電推進的發展趨勢,美海軍提出了先進攔阻裝置(Ad? vancrd Arrresting Gear,AAG)的研究計劃。AAG將具備更強大的攔阻回收能力,更多樣的機種回收能力,更少的操作與保障人員的需求,以及高可靠性下維護工作量和全壽命周期保障費用的降低。AAG的概念與技術發展階段開始于2002年3月。2003年7月,以通用原子公司(也為美海軍研制電磁彈射器)和諾·格公司為主的兩個研究團隊分別開展了AAG集成概念研發與高逼真建模仿真研究。2005年2月,經過對兩個研究團隊的研究結果進行比較審查后,美國海軍選擇了通用原子公司電磁系統分部進行為期5年的系統開發與演示工作。

2009年10月,該分部在其加利福尼亞州的工廠成功完成了AAG第一階段的擴展可靠性試驗,共針對AAG硬件進行了5 400次的循環試驗,試驗次數和獲得的數據顯著超過了傳統艦用攔阻裝置的相關試驗,同時也驗證了AAG實時控制軟件的功能。2010年2月,通用原子公司在其密西西比州的工廠進行AAG第二階段的擴展可靠性試驗,設備循環試驗次數增加至104 000次。美海軍的計劃是將AAG首先安裝在“尼米茲”級航母的最后一艘“布什”號上,但直到“布什”號服役,AAG也沒有完全研制成功。于是,AAG的安裝使用計劃就調整為在下一代即2013年11月9日下水的“福特”級航母上應用,以及在“尼米茲”級航母的換料大修中替換Mk7型攔阻裝置。

通用原子公司的AAG技術方案并非是單一的電磁攔阻方案,而是水力渦輪裝置與感應電機裝置結合在一起的機械電磁混合形式。前者是AAG系統中的主體吸能機械裝置,而后者可對攔阻力做到更為精確的調控。AAG系統主要由攔阻機系統、數字控制系統、攔阻索及滑輪系統等構成,前兩個系統是該系統中的最新技術,也是最重要的組成部分。

作為AAG系統的吸能部分,攔阻機系統主要包括水力渦輪、感應電機、錐形鼓輪、機械制動裝置。出于平衡作用在旋轉軸上扭矩的考慮,感應電機放在攔阻機系統的外緣,機械制動裝置布放在感應電機和錐形鼓輪之

間,錐形鼓輪放置在機械制動裝置和水力渦輪之間。整個攔阻機系統對艦載機能量的吸收主要靠水力渦輪來實現,水力渦輪包括水缸和葉輪。葉輪固定在旋轉軸上淹沒在水中,軸在旋轉時通過帶動葉輪的葉片與水相互作用而獲得扭矩的作用,從而降低旋轉速度。水力渦輪裝置此前在陸地機場的攔阻裝置中有所應用,其特點就是結構簡單、重量輕、體積小,只不過在攔阻功率增大時所提供的阻尼(攔阻力)波動較大,不易控制。而感應電機的優勢就是控制上的靈活準確,可以快速降低旋轉軸的轉速,為艦載機攔阻過程提供便于控制的減速攔阻力。感應電機在攔阻之前收縮和張緊攔阻索,并在攔阻過程中控制纜索的張力。

機械制動裝置作為AAG的備用攔阻系統,在水力渦輪、感應電機或供電電纜線失效時發揮作用,保證艦載機同樣安全地攔阻著艦,也可在攔阻準備狀態時保持纜索的張力。從結構上看,機械制動裝置包括一個固定在旋轉軸上并可隨之轉動的圓盤。這個圓盤與一個或多個固定卡鉗相互作用,在艦載機拉動攔阻索機械制動裝置啟動后,對旋轉軸施加—個減速扭矩,從而起到摩擦制動的作用。

數字控制系統的功能是實現艦載機攔阻降落過程中的精確控制。該系統的核心就是動態控制子系統,其能實時獲得感應電機的旋轉和位置等信息,控制本系統中的電力調節設備輸送給感應電機的電力大小和方向,進而調節施加在旋轉軸上的扭矩大小,平衡攔阻機系統的各部件對旋轉軸的作用,最終精確控制纜索從錐形鼓輪上以恒定的張力釋放,實現艦載機在飛行甲板上停止位置的精確。

AAG的攔阻索及滑輪等甲板部分在外形上和Mk7型攔阻裝置的甲板部分十分類似。不同的是,AAG的攔阻索不再是用高強度鋼絲編織而成,雖然鋼絲索在強度上還算夠用,但重量已屬偏大。所以在電磁攔阻裝置上采用的是高強度輕質碳纖維復合材料合成的纜索,強度是目前鋼絲索的10倍以上,且大幅降低了攔阻索的重量,降低了整個系統總慣性和結構載荷。

AAG在航母艦載機的攔阻作業過程中,當艦載機的尾鉤鉤住攔阻索后,帶動滑輪索從錐形卷揚鼓輪中牽出,帶動設置在旋轉軸兩端的水力渦輪和感應電機高速轉動。作為吸收艦載機動能主力的水力渦輪開始吸收艦載機的動能,一般可吸收超過50%的動能。同時,感應電機根據動態攔阻制動過程中的載荷變化主動調整感應電機的轉速,調整作用在旋轉軸上的扭矩,調整攔阻索的張力峰值,從而使錐形鼓輪上的纜索以恒定的張力釋放,實現艦載機在攔阻過程中的制動力均勻恒定。

AAG系統在對艦載機攔阻著艦做到了精確控制的同時,攔阻能力也有質的提升,鉤索速度可達45~87米/秒,最大吸能量95兆焦。AAG系統出現,顯然使航母攔阻系統的攔阻回收能力得以大幅提升,大為拓寬了航母可攔阻回收艦載機的型號種類,為未來噸位更大、著艦速度更高的艦載機的上艦創造了可能。而且,作為新一代攔阻裝置,AAG系統融入了自我診斷和維護提醒功能,使艦員能及時獲得關鍵參數,便于對AAG系統狀態的監視、故障診斷和日常維護,在增強了攔阻裝置可靠性的同時,也精簡了操作和維護人員,有效降低了攔阻裝置的全壽期費用。[編輯/山水]