環境——紙質包裝品質量的隱形推手

賀士迎

印制工藝的不斷推陳出新使得現在的紙質印刷品生產工藝也愈加復雜,環境溫濕度的變化也在無時無刻對產品質量發生著影響。筆者通過對于北方一家印刷企業的溫濕度變化情況進行了數月的跟蹤之后,結合在實際生產過程中出現的問題撰寫此文,旨在探討溫濕度對于紙品印刷的影響。

首先我們先分享一下在實際生產過程所遇到的事例:

事例一:酒箱尺寸變小問題:

我們針對客戶機器包裝的特點,經過多次的測試對酒箱的成型尺寸總結出了一個比較合適的浮動范圍。但是有一次卻突然接到廠家的投訴說酒箱尺寸縮水嚴重,導致機器包裝生產效率下降,損耗變大,為此我們趕赴現場確認情況,發現有近2000個酒箱尺寸在長度和寬度方向縮水,比實驗測定的下限尺寸小1~2mm。我們回到工廠通過分析發現生產工藝并沒有問題,最后我們在生產時間上發現端倪,這些酒箱在裱紙時正好趕上夏天的陰雨天氣,車間內的濕度高達86%,放置2小時后便進行了模切,酒箱在倉庫放置兩天后送至酒廠使用,而在倉庫放置的這兩天天氣晴好,倉庫內的濕度僅有30%,正是這種環境的突變導致了問題的發生。

事例二:銅版紙酒標遇到的貼標困難問題

我們印制的銅牌紙啤酒標,在灌裝車間貼標使用時遇到皺標掉標的情況。我們在現場經過測試后發現,啤酒灌裝車間的濕度在70%以上,而我們放置和生產車間的濕度為30%~40%,整箱的酒標在倉庫打開時還都是平平整整的,但在打開包裝在灌裝車間放置半個小時左右,整沓的酒標便會產生兩邊上拱的變形情況,導致在貼標機上使用時出現皺標或掉標的情況。

以上兩個事例只是我們在實際生產過程中遇到的普通問題,在分析問題和解決問題時,我們的環境監控和數據采集起到了重要作用。下面簡單介紹一下我們的具體做法:

確定數據采集區域

筆者根據自己多年的工作經驗和實踐情況,結合印刷廠實際情況和易出現質量問題的工序,確定下面幾個區域作為數據取樣區:

1.原材料倉:記錄金銀卡紙、白板紙、瓦楞紙等紙張以及油墨、膠水等主要物料的倉儲環境情況。

2.成品倉:記錄成品在包裝入庫到出貨的倉儲環境情況。

3.印刷車間:記錄膠印、上光、絲印工序的環境情況。由于本車間具有一定的密閉性,并且安裝有中央空調以及循環加濕系統,對于溫濕度的變化具有一定的人為可控性。可以和其他幾個區域形成對比。

4.印后加工車間較為通透,密閉性較差,受到環境影響較為明顯,確定以下幾個加工區域進行取樣:

①覆膜工序區域:記錄水性覆膜和油性覆膜的環境情況。

②裱紙工序區域:記錄卡紙對裱和卡紙瓦楞紙對裱的環境情況。

③模切工序區域:記錄全自動模切的環境情況。

④糊盒工序區域:記錄自動糊盒和手工糊箱的環境情況。

溫濕度計的選用

所用的儀器為在市場上較為容易采購的數字型溫濕度計,一方面此種溫度計的功能較為全面,另一方面可以避免指針型溫濕度在讀數時所造成的認為誤差。在將溫濕度計放置到確定好得數據取樣區域之前,先將這些溫濕度計同時放置在同一區域24小時以上,觀察每個所記錄的數據情況,做到統一校準,使數據具有可對比性。

在放置溫濕度計時將其懸掛于每個區域的中央位置,避免將溫濕度計放置于角落或是有物體隔擋的位置。

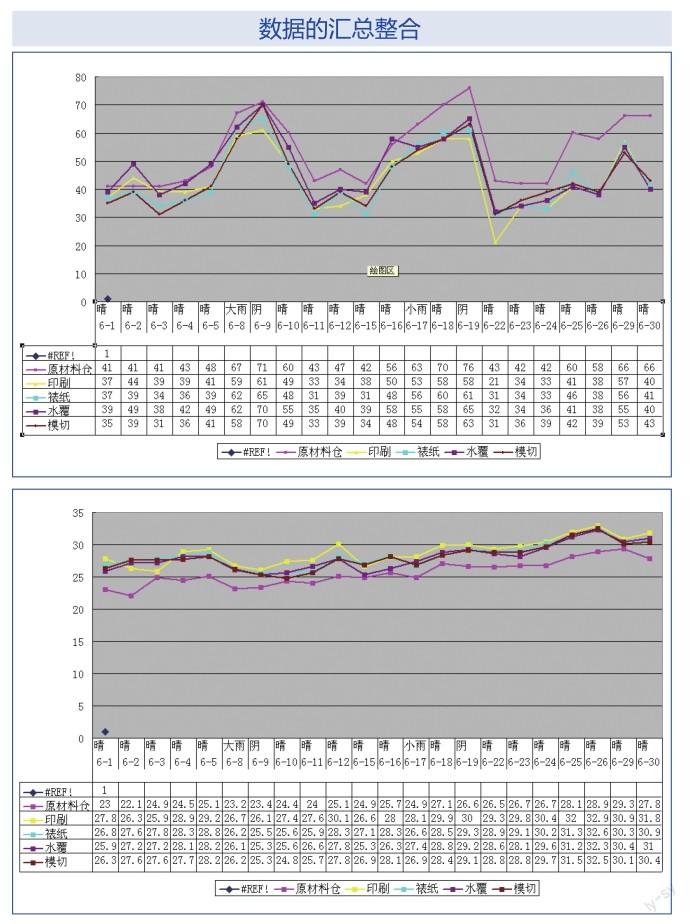

數據采集情況

在數據采集過程中力爭實現點與面的結合,使數據發揮更大的說服力,因為工作原因,在數據采集過程中只做到了每天一次的定時數據采集,利用溫濕度計的記憶功能,記錄區域內24小時的溫濕度變化區間,同時記錄外部天氣變化情況,觀察外界天氣變化對于車間內溫濕度的影響。

上面的兩個圖表是我們根據某月的監測數據而形成的。它反映了一個月內每一天的同一時間在車間幾個監測位置的溫度和濕度的變化情況,我們可以看到在外部天氣的影響下,車間內部的溫濕度發生的變化。我們再和實際的生產情況相結合,便可以將環境因素的變化和生產質量問題關聯起來。

下面我們來簡單的分析一下環境因素對于原材料和生產工藝的影響,以及我們怎么進行相應的調整。

對于紙張的影響

紙張纖維的縱向和徑向對于濕度的敏感性存在較大的差異,遇濕后徑向方向膨脹遠大于縱向方向。在理論上我們認為紙張需要經過一個長時間吸濕放濕的過程才能達到平衡水分,這樣會比較適宜印刷。但是在實際生產過程中,紙張從抄造完成到實際印刷使用所經歷的時間很短,環境溫濕度對于紙張的影響也就愈加明顯。

環境溫濕度對于紙張的影響主要有以下幾點:

紙張的變形、翹曲

紙張在抄造過程中纖維形成了較為明顯的排列方向,纖維極易吸濕變粗,而長度方向卻變化較小,也就造成了紙張的非絲縷方向變形較為嚴重。當環境的溫濕度發生較為明顯的變化時,容易引起紙張的邊緣翹曲,也就是我們所說的“荷葉邊”。這將會造成印刷過程中的輸紙困難,影響套印的準確。

現在票據印刷多用無碳復寫紙,其上紙(CB)、中紙(CFB)、下紙(CF)因為涂布材料的不同以及涂布工藝的影響更容易產生變形。對于這種多聯印刷的單據等產品,紙張變形,還將會影響到裝訂以及表格的對齊情況。

對紙張強度的影響

有效降低紙張的成本有助于企業實現利潤最大化,現在的紙張在抄造過程中往往會使用多種紙漿混合而成。假如紙漿中使用的草漿比例較大,由于草漿的纖維較短,成紙后纖維間的結合力較差。環境溫度較高,濕度較低時,紙張會因為失去水分而變的硬而且脆,紙張的抗拉強度會降低,在卷筒紙印刷過程中,由于較大印刷張力的存在,紙張的抗拉強度低時極易發生斷紙的情況。

對印刷的影響

1.平版膠印是基于水油相斥的原理,實現油墨的轉移。在印刷過程中,潤膠液在PS版的非圖文部分形成均勻的水膜,PS版的圖文部分則均勻的涂布油墨。在膠印中,油墨和潤膠液是在一個相對穩定的水墨平衡狀態下轉移到承印物上的。為降低其極性,潤膠液中加入了一定比例的異丙醇等揮發性物質,溫度較高、濕度較低時易造成異丙醇的揮發,影響到潤膠液的效能,而導致印膠上臟等問題。

膠印油墨是黏、厚的膏狀體,受到溫度的影響也比較大。溫度較高時油墨的流動性較好,在墨輥和墨池中的轉移情況良好;在溫度較低時,油墨的塑性較強,不易攪動。油墨在轉移到紙張上之后,其干燥時間也受到溫濕度的影響,溫度高干燥時間較短,溫度較低時油墨的的干燥時間延長。

2.絲網印刷油墨同樣受到溫度的影響,環境溫度低油墨流動性差,油墨較為黏稠,不容易攪勻,為了攪勻油墨和利于其透過網布,需要在油墨中加入一定量的專用稀釋劑,必要時還需要調整絲網刮刀的角度和壓力。對于自干型絲印墨,溫度低時油墨的干燥時間相對變長。溫度低時,油墨成膜后脆性較強,在金銀卡紙上的附著力稍差,膜層受外力易剝離脫落,需注意在模切時的壓力,否則易產生壓痕爆墨情況。

3.柔印墨的影響:柔性墨中的水性墨和醇性墨,其流動性較強,而且網紋輥、墨槽多暴露在空氣中,溫度高時易造成油墨中連結料等物質的揮發,影響色濃度,需要勤攪動油墨,并及時添加新墨。印刷停機時還需要馬上清洗網紋輥,避免油墨干燥后堵塞網穴。

對上光的影響

上光我們主要針對水性上光以及UV上光而言,對于醇性上光以及油性上光,因為環保的要求其市場在縮水,我們不再論述。

水性上光所用水性光油為一種水溶性的乳液。我們通過膠輥或橡皮布將其轉移涂布到紙張表面。溫度低水油比較黏稠,流動性差,涂布在紙張表面易有各種不規則的條紋,而且干燥速度慢,或是產生假干的情況,導致粘連,此時我們需要在水油中加入一定比例的工業酒精調整水油的粘度和干燥性能。濕度過大時,水油上光表面的滑爽性降低,甚至會出現水油返粘,導致印品光油接觸面產生粘連的情況。

UV光油同樣在溫度低時流動性差、黏度高,涂布后表面易有各種不規則的條紋而且光澤度不高,此時我們可以對UV光油進行水浴加熱調節其黏度。UV涂布經紫外燈干燥后,若溫差較大光油膜層易剝裂。

對覆膜的影響

較好的水性覆膜膠水的固含量一般在40%左右,有的固含量還低。不同的覆膜設備和人員操作,水性覆膜的膠水轉移量在15~25g/m2。由于膠水中的水分被紙張大量吸收,所以紙張的變形情況較為嚴重,再加上表面薄膜的影響,所以覆膜后紙張的四周尤其是紙紋方向會表現為較為嚴重的向上翹曲,需對其進行較長時間的壓放,即便如此紙張的變形仍比較嚴重,紙張的縱向和橫向尺寸都會增加,會對后工序模切、擊凸等工序產生一定的影響。

油性覆膜或是水性熱覆,由于在覆合過程中高溫的影響使紙張水分損失嚴重,在覆膜后紙張多呈現中間高兩邊低的拱形。

對裱紙的影響

在裱紙的過程中所用的膠水多為淀粉膠,在配比中25公斤膠粉可以配制100公斤左右的膠水,而在膠水涂布轉移過程中針對卡紙和瓦楞紙不一樣的楞型,每平方米的涂布量有一定差別,一般膠水的涂布量可以達到30~60g。無論是卡紙對裱還是瓦楞紙對裱,由于紙張接觸到大量的水性膠水,都會產生嚴重的兩邊上翹的情況。若環境的濕度較大,那么不利于淀粉膠中水分的揮發干燥,影響到粘合的牢度,同時由于裱紙之后均需要對其進行長時間的重物壓放,較高的濕度也會使瓦楞紙產生不同程度的塌坑情況,影響到成型后的承重情況。濕度較大時需要延長裱紙后的放置時間,待其干燥后方能進行后序的模切加工,否則會產生成型后尺寸縮水的情況。

對模切成型的影響

溫度過高濕度較低時,紙張本身的水分較低其挺度變大,紙張的韌性較低,模切過程中比較容易出現紙張爆裂的情況。遇到“爆線”是我們可以通過調整模切壓力、更換線條等工藝變更實施改進,而有時使用人工加濕的方法對區域內的濕度情況進行調節也是一種不錯的方法。

對糊盒的影響

環境的溫度對糊盒牢度影響較大,現在所用的糊盒膠水多為水性糊盒膠水,我們對糊盒產品做如下的測試:在烘干箱內放置半小時,溫度為90℃時,紙盒糊盒處會出現彈開的情況。在冰柜中零下10℃的情況下放置24小時之后,紙盒糊盒處輕拍,出現開膠的情況。我們在冬季對機器糊制的紙盒,手工糊制的紙箱進行耐低溫的跟蹤測試發現,在持續5℃(以及更低的溫度)的情況下放置24小時以后紙盒紙箱的挺度變大,糊盒處輕拍均容易出現開膠的情況。根據我們的實驗跟蹤,可以從以下幾個方面入手防范冬季開膠的問題:

1.打磨糊盒處,破壞紙張表面的膜層或光油層,使紙紙粘合取代紙塑粘合紙油粘合,有利于提高粘合牢度;

2.通過更換涂膠輪等方式,增加膠水的用量;

3.使用預折功能,降低紙盒撐開時所用力度;

4.糊盒后,保證充足的壓力和壓放時間;

5.改善儲存和運輸條件,減少糊盒包裝品在低溫環境下的時間。

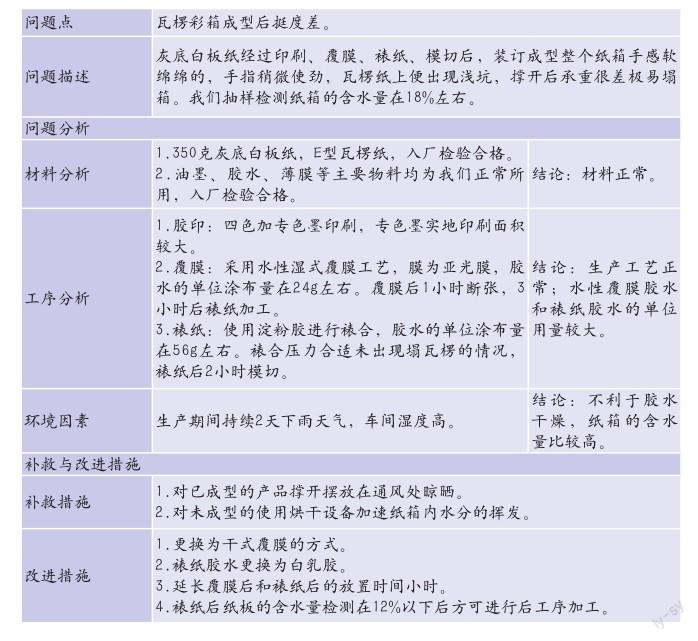

經過上面的簡單分析之后,我們在對下面一個生產實例進行一下剖析:

這個問題可謂是在“天不遂人愿”的情況下而出現的一個典型事例,和我們開篇所提到的問題較為相似。經過以上論述,我們可以發現,環境的溫濕度,從原材料到各個生產工序直至倉儲,都會對紙質包裝品發生潛移默化的影響,而所處的環境又非人為所能改變。我們在實際過程中充分認識并重視環境的影響,有利于我們在生產過程實施相應的改進與預防措施,有助于我們預防和解決出現的質量問題。