橋梁現澆鋼筋混凝土防撞護欄外觀及線形施工控制

張正偉 袁俊英

(江蘇省交通工程集團有限公司,江蘇 鎮江212016)

1 概述

橋梁護欄是橋梁建設完成后在車輛通行過程中除路面外觀察到的最直觀的橋梁部位,護欄質量是通行人員評價一座橋梁外觀優劣的第一要素。目前結構簡單、施工方便、后期維修保養費用低的現澆鋼筋混凝土防撞護欄是高速公路橋梁常用護欄,但此類型護欄由于底寬上窄,且長度順橋向布置較長,需要多次進行現場澆筑。在實際施工中其外觀控制和線形控制施工難度較大,表面氣泡尤其是底部馬蹄處表面氣泡很難避免,護欄順橋向由多塊模板拼裝澆筑而成,護欄頂面和側面線形在施工中經常出現線條不順直現象[1]。

為有效解決現澆鋼筋混凝土防撞護欄外觀和線形控制問題,結合龍泉至浦城(浙閩界)高速公路土建施工第LP02標段現澆鋼筋混凝土防撞護欄施工中取得的較好效果,從混凝土拌制、模板加工安裝、鋼筋加工安裝及混凝土澆筑等多個方面進行了總結,為此類型防撞護欄施工提供了現場控制依據[2]。

2 工程概況

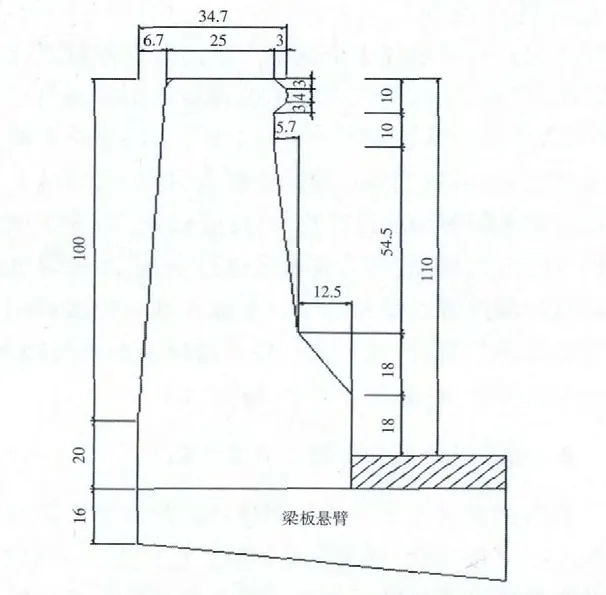

圖1 現澆鋼筋混凝土防撞護欄斷面圖

龍泉至浦城(浙閩界)高速公路土建施工第LP02標段全長7.470km,主要工程內容為路基、橋涵、隧道工程等。全標段共有主線及互通匝道橋梁11座,其中全標段共有加強型橋梁墻式現澆鋼筋混凝土防撞護欄9600多米,護欄自混凝土橋面鋪裝高1.1m,底部寬度為50cm,上口寬度為25cm,混凝土采用C30混凝土。現澆鋼筋混凝土防撞護欄斷面圖如圖1所示。

3 混凝土施工質量控制

混凝土的好壞是決定防撞護欄施工質量的決定性因素,不僅影響混凝土內在質量,同時也對混凝土外觀起到決定性作用。因此在混凝土試配過程中,應在保證混凝土強度的前提下,重點控制好混凝土和易性。在實際拌和中要根據現場黃砂細度模數和碎石級配情況對配合比進行調整,保證拌制出的混凝土在澆筑時有一定的流動性,即塌落度既不太大,也不太小[3]。從現場控制來看,現場混凝土塌落度宜控制在120mm-140mm之間。

在混凝土拌合過程中,要根據氣溫高低和混凝土攪拌地點距離混凝土澆筑地點距離遠近控制混凝土攪拌時間。當溫度偏低或混凝土攪拌地點距離澆筑地點較近時,需要適當延長混凝土拌合時間,在高溫季節或運輸距離較遠時,可適當縮短混凝土拌合時間,其目的主要是保證混凝土能夠徹底攪拌均勻,反應充分。混凝土到場后對塌落度進行檢測,符合要求后進行澆筑,不滿足要求的需要退回攪拌地點重新加工,不能在現場加水利用混凝土運輸車進行攪拌,這種方式極易造成混凝土表面水花、砂線等問題,影響混凝土表面外觀。

4 模板設計及加工施工質量控制

模板的設計及加工不僅對現澆鋼筋混凝土防撞護欄外觀產生直接影響,同時也是影響護欄線形的主要因素。因此在護欄模板設計環節中,應在確保模板滿足護欄幾何線形要求的基礎上,優化模板設計,充分考慮模板安裝、調整簡便、混凝土澆筑方便等因素進行設計。

現場一般根據安裝起吊能力和橋梁曲線半徑來確定護欄單節模板長度,一般施工中單節模板長度按照1m或2m控制。當橋梁曲線半徑較大時,直線段橋梁單節模板可適當加長,可按照2m/節加工,當橋梁曲線半徑較小時,可按照1m/節加工,以保證護欄線形順直。

為便于準確控制護欄高度和線形,同時為方便護欄施工,在本工程中,考慮先施工橋面鋪裝再施工護欄。模板高度嚴格按照護欄設計高度進行控制,所有模板頂、底面在模板加工時均保證在同一平面,將模板頂面作為護欄混凝土頂面控制的依據。

施工中內外兩側模板之間共設置上下兩排對拉螺桿,底下一排在模板上打孔穿過護欄進行對拉,在拉桿外設置PVC管,以方便拉桿周轉。拉桿位置為方便操作,按照距離地面10cm控制。模板頂面一排拉桿通過焊接在模板頂口的型鋼立柱進行對拉,上面拉桿距離混凝土頂面即模板頂面不小于15cm,其主要目的是方便護欄頂面混凝土表面收光抹平。

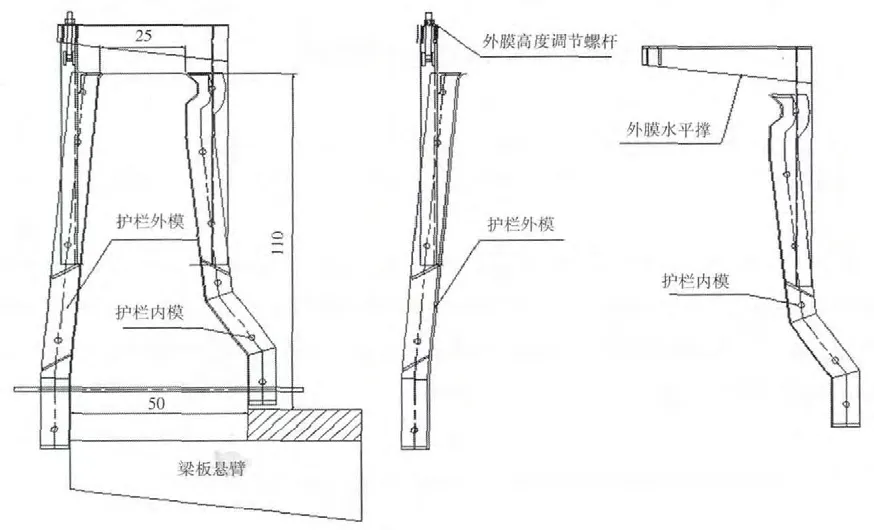

外側模板處于臨空面,在設計模板時,考慮在內側模板頂面設置外模水平撐,通過水平撐吊裝外側模板,以方便外側模板安裝定位。現澆鋼筋混凝土防撞護欄模板設計圖如圖2所示。

圖2 現澆鋼筋混凝土防撞護欄模板設計圖

5 鋼筋加工及安裝施工質量控制

護欄鋼筋加工及安裝精度的提高不僅有利于保證護欄的施工質量,同時也有利于模板安裝,因此必須保證鋼筋加工安裝準確。現場控制時,對于鋼筋加工、下料長度的控制一般相對簡單,重點需要注意鋼筋彎曲角度,現場可采用數控彎曲機或有角度控制的彎曲機進行鋼筋加工,保證所有加工的鋼筋標準一致。

對于鋼筋安裝,在鋼筋焊接前在已澆筑好的混凝土橋面鋪裝上放出護欄邊線,并在橋面上彈出墨線作為控制護欄鋼筋及模板安裝的依據。然后調整護欄預埋鋼筋,并每隔5m左右焊接一個護欄標準鋼筋骨架,在骨架頂面及側面拉線,作為護欄鋼筋焊接控制的依據。從而保證安裝成型的護欄鋼筋頂面、側面均在同一平面,避免鋼筋安裝誤差影響模板安裝精度。

6 模板拼裝及拆除施工質量控制

模板加工完成送至現場后,首先要進行試拼,試拼的目的主要是檢查模板是否符合結構尺寸,拼縫是否嚴密,模板表面是否平整。一般模板加工時會在模板上按照拼裝順序進行編號,現場按照模板編號進行拼裝。模板拼裝時,重點檢查拼縫是否嚴密,模板表面是否平整,接縫有無錯臺,模板上下面是否平順以及模板之間是否能夠正常連接。

在試拼完成,模板首次使用前,需要將模板表面徹底清除干凈,然后在模板之間的法蘭鋼板上采用萬能膠粘貼4mm厚泡沫板,防止模板拼縫間漏漿。通過現場施工發現,泡沫板寬度宜與法蘭寬度相同,且應采用高密度硬質泡沫板,不建議采用雙面膠和密度較小、較軟的泡沫板。主要是因為雙面膠和密度較小、較軟的泡沫板在模板拼裝中稍有不慎會損壞,損壞處如在施工中未被發現及時處理,則起不到防止漏漿的效果。而高密度硬質泡沫板既有一定的彈性又有一定的強度,施工中不容易損壞,在施工中可重復周轉使用,在實際施工中發現,其對防止漏漿能夠起到非常好的效果。

在護欄鋼筋施工完成后,開始進行模板安裝。安裝前首先按照在混凝土橋面鋪裝上彈出的控制邊線安裝內側護欄模板底面,然后采用鉛垂配合定位架控制模板上口位置。在模板上下位置均調整準確后,將內側模板固定,然后按照護欄寬度準確安裝調整外側護欄模板,從而保證護欄側面線形準確。

護欄頂標高控制由于內側模板高度嚴格按照護欄高度設計加工,混凝土澆筑時直接澆筑到模板頂口,頂面抹平收光時直接沿著模板上口進行,避免了在模板頂設置護欄混凝土頂面控制點,人工收光抹平造成高低不平的現象。

混凝土澆筑完成后,每次模板拆除后要對拆除的模板拼縫間的水泥漿等雜物進行清理,防止模板再次拼裝時,水泥漿抵在拼縫間,導致拼縫漏漿。

在模板施工中建議采用水性脫模劑。水性脫模劑的優點是,由于脫模劑是摻水后涂刷在模板上,可避免雨天雨水將安裝好的模板表面的脫模劑沖洗掉,造成模板表面產生浮繡,影響澆筑的混凝土外觀。

7 混凝土澆筑施工質量控制

在模板和各種預埋件安裝完成后,開始進行混凝土澆筑。護欄混凝土澆筑時,混凝土到場后檢查塌落度是否滿足120mm-140mm的要求,滿足后開始進行澆筑。澆筑時按照斜向分層澆筑,振搗按照斜向自低向高分三層振搗,即首先振搗馬蹄部分,然后振搗馬蹄以上部分,最后振搗頂面部分。每個斷面的振搗時間一般控制在10s-12s之間,混凝土按照3m左右一個位置進行布料。

在混凝土澆筑至頂面停滯5min-10min后,進行二次復振。復振要將振搗棒插到混凝土底,然后緩慢拔出,從插到底振搗開始到全部拔出,振搗時間控制在30s左右。

混凝土澆筑結束后,需要根據當地氣溫決定護欄模板拆除時間,必須要在混凝土強度達到要求后,再進行模板拆除。條件允許時,可適當延長模板拆模時間,尤其是溫度較低時,不僅可防止護欄混凝土強度不高,拆除模板時損壞護欄混凝土,同時也有助于改善護欄混凝土表面色澤。

混凝土模板拆除后,及時對護欄混凝土進行養護,養護需要根據施工時的氣候來確定。當溫度較好時,采用土工布覆蓋,然后灑水保濕養生。當溫度較低時,可先包裹一層塑料薄膜,再覆蓋一層土工布,土工布可以保溫,塑料薄膜可以保證混凝土表面有一定的濕度。

8 混凝土防撞護欄伸縮縫及斷縫設置

防撞護欄伸縮縫位置預埋的防護蓋板,為保證現場安裝精度及安裝質量,直接由模板加工廠家在模板加工時同步進行加工。并采用T形角焊焊接錨固鋼筋,在鋼筋安裝好模板安裝前固定在伸縮縫位置,在護欄澆筑時直接澆筑到混凝土內,從而保證預埋鋼板與混凝土形成整體。

斷縫設置主要是避免產生混凝土護欄裂縫,一般在墩頂和跨中均需要設置斷縫。現場實際施工發現,一般控制在10m左右設置一道真縫,兩道真縫之間設置一道假縫,可有效解決混凝土護欄出現裂縫的問題。真縫在施工中采用在護欄內設置兩塊與護欄斷面相同的3mm厚鋼板,鋼板中間填塞EPS泡沫板進行隔斷的方式。在護欄模板拆除后,將EPS泡沫板挖出,再將鋼板拿出,可有效保證斷縫施工質量。最后在在斷縫內填塞硬質泡沫板,縫內表面用彈性密封膏進行密封處理。

9 結語

通過在龍泉至浦城(浙閩界)高速公路土建施工第LP02標段現澆鋼筋混凝土防撞護欄施工中對混凝土拌合、模板設計加工、鋼筋加工安裝、模板拼裝拆除及混凝土澆筑等施工工藝的改進、優化、總結,有效地提高了現場現澆鋼筋混凝土防撞護欄的外觀質量和線形質量,基本解決了此類型防撞護欄施工中存在的各種質量通病,為今后此類型防撞護欄的施工提供了有效的現場控制經驗。

[1]JTJ/TF50-2011.公路橋梁施工技術規范[S].

[2]JGJ55-2011.普通混凝土配合比設計規程[S].

[3]JGJ169-2009.清水混凝土應用技術規程[S].