管道工廠化預制及其應用實例

祝俊斐 張靜芬

(浙江工業大學化工設備有限公司,杭州311112)

長期以來,受限于技術的發展,我國在化工、石化等行業中管道施工一直采用傳統的管道制作方式。傳統的管道制作方式主要以現場制作為主,其對管件的所有處理工作,諸如劃線、切割、坡口加工、組對、焊接等,都是在安裝現場完成的。傳統的管道現場制作方法受到現場條件的限制,存在著質量難以控制的致命弱點,同時,它還存在生產效率底、勞動強度大的缺點。

近幾年,隨著我國經濟的迅猛發展,管道工廠化預制方式在我國悄然興起,并得到了很好的發展。2014年3月1日正式實施的HG/T 21641—2013詳細規定了化工、石化行業的管道工廠化預制的技術要求,包括設計、預制、檢驗及產品交付條件等,有效推動了管道工廠化預制的進展,極大地提高了管道設計水平,并且很好地保證了管道安裝質量[1]。在行業競爭日益激烈的今天,管道工廠化預制在保證工期、縮短建設周期和保障管道裝置的質量等方面取得十分突出的成果。

1 管道工廠化預制的內涵

1.1 定義

HG/T 21641—2013中對“管道工廠化預制”的定義是:“將一個或數個管段在工廠(車間)完成組裝、焊接,形成一個整體的過程。”

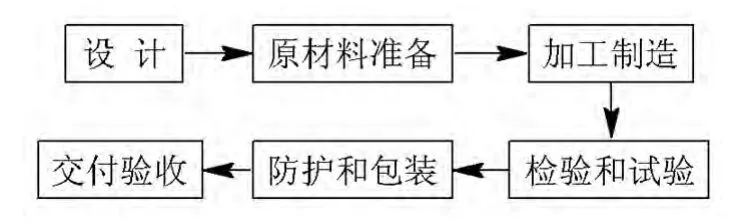

對該定義展開講,管道工廠化預制就是施工企業在項目所在地或異地建起工廠或預制場地、按照工業產品制造作業方式,配備管道預制所需的全部機械裝備,在工廠或預制場地內完成大部分管道的加工制造、檢驗和試驗、防護和包裝等工作,預制好的管段送往現場各個單元或裝置區進行現場組裝、焊接。

1.2 流程及注意事項

結合多年的生產實踐經驗和HG/T 21641—2013的有關規定,對管道工廠化預制的流程加以概括(參見圖1),并就生產中各個過程中應該注意的事項進行了總結和梳理,以供業界參考和借鑒。1)設計:依據相關要求,完成工廠化預制的管道的設計文件,包括管道軸測圖和設計說明等。

圖1 管道工廠化預制流程Fig 1 The prefabrication process of pipe factory

HG/T 21641—2013中對管道軸測圖和設計說明做了詳細的規范說明。管道軸測圖應表示以下內容:①管段端點坐標、標高;②管子、管件(含彎管)、法蘭、閥門、特殊件的名稱、規格、幾何尺寸、材質、端部型式、壓力等級、標準、數量;③管段的操作參數、設計參數及絕熱厚度;④介質流向和安裝坡度;⑤支吊架安裝位置;⑥需要冷緊的冷緊口位置及冷緊值;⑦管道等級分界點。設計說明應包含對管道工廠化預制的各項常規技術要求和特殊技術要求,預制的公差要求,焊接、熱處理要求,試驗和檢驗要求,防腐要求,包裝運輸要求。

2)原材料準備:依據設計文件的規定,購置相應材質、規格、型號的管道預制材料。如果需要使用替代材料,必須征得委托方或設計方的同意和書面確認。同時,管道預制所用的材料、管道組成件等應有制造廠的質量證明書,其質量不得低于國家現行標準和設計文件的規定。

3)加工制造:對原材料經過下料、彎制、機加工、焊接、熱處理、化學清洗和缺陷處置等操作,制造出符合設計文件標準的管道組成件或管段。在加工制造的過程中,所有的成品都必須符合HG/T 21641—2013中成品偏差的規定,這些偏差包括長度偏差、凸臺和接管座偏差以及法蘭偏差。

4)檢驗和試驗:質檢人員依據規定對管道組成件進行各項檢驗和試驗。這些檢驗和試驗應該包括(但不限于):外觀檢測、無損檢測、硬度檢查、金相檢驗和壓力試驗。對管道組成件的外觀檢查、結構尺寸、焊縫、螺紋及螺紋連接組件、兩端坡口尺寸和彎管內表面的清理檢查應逐個進行;要求熱處理的焊縫和彎管,在熱處理后應進行硬度檢驗;對輸送毒性程度為極度危害流體或設計壓力大于等于10 MPa的彎管制作后,應對彎部逐一進行100%表面無損檢測。如有必要還應增加彎管外側超聲波探傷,以排除彎管外側內部彎制過程受拉應力而形成的缺陷。對于鉻鉬合金鋼、含鎳低溫鋼和不銹鋼材料的管道彎制檢測合格后,應對材質進行復驗確認并記錄,提供無損檢測數據報告和看譜報告。

5)防護和包裝:對管段的內外表面應采用適當的方法清理后,進行必要的標記,然后施以油漆與防護,并對管段進行適當的包裝,防止儲存和運輸中互相碰撞和變形。

6)交付驗收:驗收包括工廠驗收和現場驗收。工廠驗收是指預制單位按工廠化預制技術協議規定的范圍完成全部管段預制后,其組織的對每一段出廠管道及其組成件進行嚴格檢驗,按相應的交付文件的檢查紀錄對照是否符合設計文件及HG/T 21641—2013的要求。現場驗收則指業主(訂貨單位)或受業主委托的現場施工單位對到貨的預制管段進行的檢查、驗收。

2 管道工廠化預制的優勢

根據上文介紹,傳統的管道預制工作是在現場進行施工的,這樣就會存在一些不足,工作環境艱苦、功效低,對專業性較強工種的個人技能要求較高,施工質量不穩定,管理難度較大等[3]。而管道工廠化預制的實施,可以很好的解決這些問題。因此,結合生產實踐經驗,筆者從質量、效率、成本和管理等4個方面,對管道工廠化預制的優勢進行論述。

2.1 質量優勢

化工、石化等行業都是大工程,以油、氣為原料的300 kt/a合成氨裝置,工藝管道約70 km;以煤為原料的300 kt/a合成氨裝置,工藝管道約100 km[2]。管道質量的好壞不僅關系到工程的適用性和經濟性,而且也與人民生命財產密切相關。

人,是保證質量的第1要素。人機工程學的研究告訴我們,人可以在不同的溫度和氣候條件下進行工作,但惡劣的氣候和溫度條件會對人的工作帶來不利影響。環境條件會影響到生理表現,例如,寒冷條件會使得手指麻木,降低工作人員的工作能力,而強風能夠使人分心。惡劣的環境條件也能導致生理和心理疲勞。管道工廠化預制的實施過程中,可以避免高溫、嚴寒、強風、暴雨等惡劣天氣對施工中的人的影響。

設備,是保證質量的另一重要因素。工業管道安裝和土建施工、工藝設備安裝關系緊密,而施工現場客觀因素較多,傳統的管道預制工作是現場制作、安裝,必然與土建、設備安裝施工交叉并互相影響,甚至根本就不具備管道作業條件,一些工藝設備的無法使用不僅影響工作效率,更嚴重的是會對管道的質量產生不良影響。管道工廠化預制實現了異地預制,可以做到不受土建和設備安裝條件的限制,這也保證了管道工廠化預制的質量提升。

還有更重要的一點是,管道工廠化預制有完善的質量管理體系。對于一些工藝比較復雜的管線,對其焊接時,需要進行之前的預熱,等到焊接完成后,需要進行后熱、X射線拍片以及熱處理流程,這些過程,在工廠進行時都可以做到嚴格的質量控制。在管道出廠前,要先經過工廠驗收,到達現場還要進行現場驗收。因此,工廠化管道預制中,很容易實現其質量控制,可以讓質量得到相應的安全保障。

2.2 效率優勢

工作效率一般指工作投入與產出之比,通俗地講就是在進行某任務時,取得的成績與所用時間、精力、金錢等的比。產出大于投入,就是正效率;產出小于投入,就是負效率。效率的高低直接影響到企業的利潤。

大型項目的施工一般都是總承包模式的,工藝設備及主要附件(如閥門)等一般由業主采購供應,在這個過程中,任何一個環節出現脫節,就會影響下一個環節的順利進行,各個環節互相制約、影響,往往不同程度滯后,工程項目整體效率大大降低[4]。而管道工廠化預制都在工廠內完成,可以完全不受工藝設備、附件等到貨滯后的影響,這樣可以大大提高工作效率。

工廠化的管道預制擁有著先進的機械設備,而且工作效率很高,快速增加了勞動的生產效率。正常的流水作業,可以連接所有的工序,使工序正常運營,這樣就能實現集中化,大量減少臨時電纜施工,提高施工效率。

另一方面,管道工廠化預制可以做到提前預制。管道工廠化預制是在專門的工廠進行生產,即使在施工現場沒有管道開工,在工廠內同樣可以進行管道的預制,這樣可以有效地縮短施工工期,大大提高工程項目的效率。

2.3 成本優勢

化工、石化等行業中管道施工的成本主要包括原材料成本、機加工成本、吊裝成本、人工成本和管理成本等[5-6]。相對于傳統的管道預制施工,管道工廠化預制的成本優勢則主要體現在施工成本、吊裝成本、人工成本和管理成本的大大降低。

1)運用管道工廠化預制技術,有利于施工集中管理,合理配置、有效平衡施工場地、勞動力及施工機械各種資源。提高資源利用率,有效降低施工成本。

2)預制場地機械設備齊全、作業場地寬敞,無高空作業,易形成流水施工,并能實現提前預制,有利于降低勞動強度、降低吊裝成本。

3)管道工廠預制對專業性較強的工種,如管道工、焊工的個人技能要求沒有傳統的管道預制的要求那么高,所以人力資源投入成本可以大大降低。

4)設備、生產和人員的管理難度降低,可以降低管理的成本。

2.4 管理優勢

化工、石化等行業中管道施工是一個系統工程,有效的工程管理是保證一切工作順利進行的基礎。

在工廠化預制中,解決了傳統管道預制分散管理的難題,可以對設備、生產線和施工人員進行有效地集中統一管理,不僅節約了人力和物力,在財力方面也有相應的節約,大大提高了經濟效益。

同時,集中統一管理有助于提升技術水平及管理水平。運用管道工廠化預制技術,借助先進的計算機輔助管理。有利于新技術、新工藝、新機具、新材料的推廣應用,提升技術水平,推動企業技術進步。

3 應用實例

某公司φ1 800 mm醇烴/烷化合成氨項目,投資2 200多萬元,其中加工管子、彎頭、閥門、法蘭、變徑管等部件,合同期要求在90 d內完成產品30%交付任務,230 d內完成全部交付任務。該項目高壓管最大規格首次使用φ355.6mm×55mm的口徑(相對來說比較難彎制),其他規格還有φ273 mm×40 mm,φ219mm×35mm,φ127mm×21mm等。

在設計圖紙中,有些管道要繞過障礙物需要特殊角度彎曲,有的要跨越溝渠需要彎曲成立體彎,還有的要按規定路線走暗道需要彎成U型彎或者是S型彎,如果前期不把能預制的先制作好,就去解決這些特殊彎頭,需消耗大量精力與時間去解決這些難題。還有些設備口彎頭的直邊比較短,而往往這些部位要與設備口需要螺紋法蘭連接,這就需要彎頭在彎制后進行鏜螺紋和密封面,因為要是先車好螺紋再彎制,因此螺紋口往往容易變形,易導致安裝后試壓密封面泄露事故,造成不必要的損失,也對工程質量造成一定的安全隱患。還有些管道的鋪設路程比較長,有的超過60 m,這需要在按圖紙要求對管子進行鋸下,車坡口、開孔等再進行施焊,把管段焊接起來檢測合格后運抵現場。

通過圖紙的比對,可以提前預制一些管道焊縫,避免在較難焊接的位置進行焊接工作,廠內焊接也相對容易保證質量,以上這些完完全全可以在工廠化預制期間得到解決,按照圖紙要求提前安排好各道工序,按企業標準的要求完成好各段預制管段加工工作(包括下料-車加工-彎制-焊接-熱處理-檢驗-包裝),把通過驗收合格的產品交付客戶手中。

這些管道的加工工作要是按現場安裝到哪制作到哪的普通加工制造模式的話不但效率低下,而且管道產品來回運輸的成本費用也不低。同時還要花費大量額外的人力物力,比如說機彎彎頭,同一規格的管子可以按順序彎制無需更換模具,統一彎制也大大縮短工期,要是經常更換彎制規格,這要更換模具需要人來操作就需要增加企業的加工成本還浪費了時間。再如,鏜螺紋與密封面來講,在工廠內預制可以按流水線工作,把可以加工的管子集中吊裝一起加工,只要2個工人足已應付,而且有航車配合吊裝,可以節省不少時間,加工周期短工時費用也少,要是按現場施工進度再來加工螺紋口,這就使得整體工序有點拖拉,工人空閑下來還得額外開代工費。再如,管線的組合焊接,可以按照現在公路允許運輸的長寬高比例,把能焊接的管段在工廠內焊接,并通過X光拍片合格,驗收合格后運抵現場,預留少數焊接口在現場焊。要是現場焊接的焊縫多了,有的還要架子工搭施工架子,更有的還要配合吊機高空焊接。焊工的勞動強度就加大,而且有些部位施焊難度實在太大,難以保證焊縫質量。

現場各類檢測費用開銷也大,一個工程項目下來有一筆不小的開支費用,這樣總體下來就與投標來的成本盈虧不成比例,導致公司財務運轉緊張,還不能按期完成合同生產任務。

正是通過工廠化預制技術,工程交付期限提前了42 d,節約資金260多萬元。按圖紙提前預制加工了各類規格高壓彎管、直管、變徑管130多件,焊縫40多道口。為客戶提前安裝設備投產并產生效益提供了有效保障,得到客戶單位的好評。

4 結束語

為了適應生產發展的需要,解決傳統管線制作中存在的問題,提高管線制作質量,保證安全生產,管道工廠化預制思想應運而生。建立工廠化的管道制作場所,實現管道制作的“三化”,即機械化、自動化、流水線化,以保證質量。如今,經過多年的付諸實施,并且伴隨HG/T 21641—2013的正式實施,管道工廠化預制現己成為一項非常成熟的技術。

運用管道工廠化預制技術,采用預制現場、施工現場管理與工期、質量、技術、安全、成本、信息管理等多方位、多空間、縱時點的綜合管理,有效推動了管道工廠化預制的進展,極大地提高了管道設計水平,并且很好地保證了管道安裝質量,使得管道工廠化預制相對于傳統的管道預制方式在質量、效率、成本和管理4個方面的優勢尤為突出。

[1]HG/T 21641—2013管道工廠化預制技術規范[S].

[2]楊守全.管道預制工廠化現狀及發展趨勢[J].石油化工建設,2007,29(1):13-16.

[3]武思進,池志超.工業管道安裝工廠化預制技術的應用[J].安裝,2014(9):36-38.

[4]李春芬.工廠化預制技術的應用[J].化工管理,2014(32):128.

[5]劉軍旺.管道工廠化預制技術在吐哈油田工程中的應用[J].化工管理,2014(20):114.

[6]李運亮.石油化工管道的工廠化預制[J].中國新技術新產品,2010(6):146-147.