超重力精餾回收果膠沉淀溶劑的應用

宋子彬,栗秀萍,劉有智,李道明,李寧

(1中北大學山西省超重力化工工程技術研究中心,山西 太原 030051; 2超重力化工過程山西省重點實驗室, 山西 太原 030051)

目前全球果膠年需求量近20000t,我國也達1500t以上[1],市場需求現狀表明提取果膠技術的發展具有較高的經濟和社會效益。酸提取沉淀法仍是國內切合實際且較有工業化前途的生產方法;乙醇沉淀法生產出的果膠色澤淺、灰分含量很少、凝絮度高、品質好,但過程中乙醇使用量較大,若對廢乙醇進行回收利用,則可降低生產成本[2]。該過程產生的溶劑廢液中乙醇質量濃度(質量分數,下同)為45%~55% ,其余大部分為水,另含有少量的酸、果膠和微量的有機雜質等,因此可以使用高效、快速、直接的精餾分離工藝回收乙醇來循環再用。

超重力精餾作為一種新興的過程強化技術,具有傳質效率高、設備體積小、能耗低等特點[3-4]。中北大學栗秀萍等[5-6]以乙醇-水溶液為物系,分別進行了常壓、全回流超重力精餾實驗與連續精餾的傳質性能研究,實驗結果表明:超重力裝置的理論塔板高度HETP為5.46~28.6mm,并得出各操作條件對HETP的影響規律及各條件的最佳值。另外,浙江工業大學計建炳、徐之超等[7-11]報道了利用旋轉折流床分離乙醇-水體系的工業化應用實例,對于多級超重機,設備的填料阻力很小,因此可以完成較大的分離任務。

為了能夠快速高效回收乙醇,本研究中以定量的沉淀提取果膠之后的溶劑為體系,考察了四級超重力精餾設備的分離效果和回收率。限于設備分離能力,實驗采用超重力連續精餾和間歇精餾結合的工藝來回收乙醇。在超重力連續精餾工藝中,由于原料質量濃度較高,為了保證分離效果,選擇了栗秀萍等[12]分離乙醇-水體系得出的最優操作參數。

1 研究方法

1.1 工藝流程

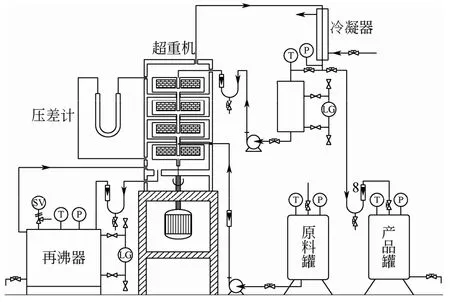

超重力精餾回收定量乙醇溶劑的工藝流程分為連續和間歇操作兩個部分,先通過連續工藝分離回收大部分乙醇,為了保證回收率,再通過間歇工藝對釜液再次分離。工藝流程如圖1所示,實驗采用四級立式逆流旋轉填料床,包含4層不銹鋼波紋絲網填料,自上而下第三層填料底部進料。

圖1 超重力四級精餾工藝流程圖

在超重力連續精餾工藝中,原料罐中的原料經 由原料泵打入四級超重機自上而下第三、第四層填料之間的進液口處,通過第四層填料上的液體分布器將原料液均勻分布在填料內側。四級超重機通過填料旋轉而產生的離心力將原料液高速剪切成微小的液膜、液滴、液絲從填料外側甩出,甩出的液體微元經超重機底部的管路流入再沸器。再沸器中的原料液通過電磁加熱器將其加熱至液體泡點溫度產生上升蒸汽,上行蒸汽經由超重機與再沸器的管路,從第四層填料外緣與進入的原料進行汽液逆流接觸,完成汽液間的傳質和傳熱。蒸汽依次通過上面的3層填料,最后在塔頂冷凝器的作用下冷卻成液體,部分液體回流回超重機,部分液體作為塔頂產品采出。間歇精餾工藝區別于連續精餾工藝原料液一次進入超重機,通過不斷地對再沸器中的原料進行加熱,完成分批精餾過程。

1.2 工藝參數

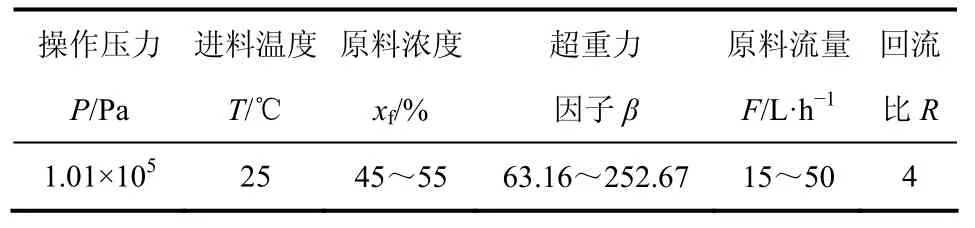

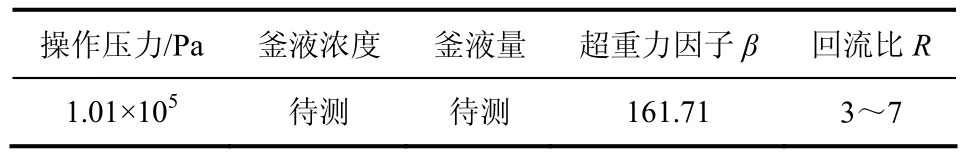

在連續精餾工藝中分析了原料濃度xf對塔頂塔底分離效果的影響,考察了原料流量F和超重力因子β[13]對理論塔板數NT和等板高度HETP的影響。通過Matlab軟件計算NT[14],HETP是填料徑向厚度(ro-ri)與理論塔板數NT的比值[15]。在間歇精餾工藝中,考察了回流比R對塔頂乙醇濃度xd的影響、t和R對塔底乙醇濃度xw的影響。連續、間歇工藝操作參數分別如表1和表2所示。

1.3 分析方法

分析檢測采用TM7900氣相色譜儀測定溶液中乙醇的濃度,選用強極性的DB-WAX毛細管柱 (30m×0.25mm×0.25μm),進樣口溫度180℃,分流比100∶1,進樣量1μL,載氣為高純氮氣,升溫程序:90℃保持14min,以30℃/min升至180℃,保持3min,FID檢測器溫度200℃;利用玻璃轉子流量計調節控制塔頂、塔底餾出液和原料液、回流液的流量;超重力因子是由轉子轉速決定的操作參數,即通過調頻電機(型號為AZ-8000)來調節;餾出液體積由量筒來測量;利用U形壓差計測量超重機的氣相壓降。

表1 連續精餾工藝操作參數

表2 間歇精餾工藝操作參數

2 實驗結果與討論

2.1 超重力連續精餾過程

2.1.1 進料濃度xf對分離效果的影響

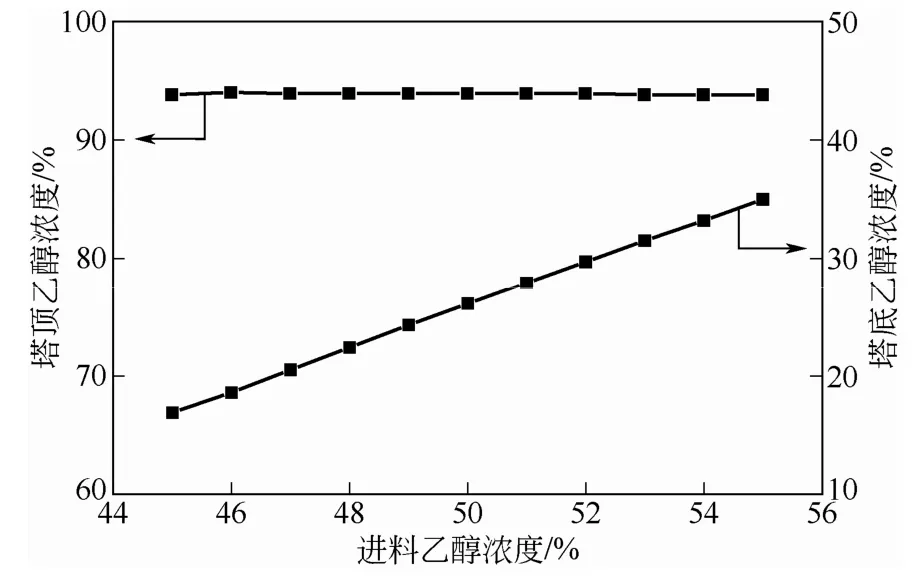

果膠沉淀過程產生的溶劑廢液中的雜質對分離過程基本沒有影響,但xf作為一個重要操作參數對xd和xw的影響不能忽略,因此需要了解xf的變化對分離效果的影響。圖2為進料濃度在45%逐漸升高至55%、其他條件參照如表1時,xd和xw的變化 情況。

由圖2分析可得,xf小幅度增減對xd的影響不大,基本維持在較高的分離水平約等于93%,但連續精餾后xw卻仍很高,而且隨著xf增大呈現線性升高的變化規律。即使xf最低為45%時,xw為16.9%, 濃度較大,也證明了需要對釜液二次分離。另外為了統一計算,保證高回收率,之后的xf選取一致,取xf=55%。

圖2 固定操作條件進料乙醇濃度對分離效果的影響

2.1.2 超重力因子β對超重力精餾過程傳質性能的影響

超重力因子β[13]是指超重力場下任意處的離心加速度與重力加速度的比值,其表達式如式(1)。

對于超重力精餾工藝適宜的超重力因子β是優化操作過程的重要參數。若β太小,傳質與傳熱效果差,這就影響了超重力強化精餾過程的效果;若β太大,將會影響設備的穩定性、位置的移動以及能耗增大等。

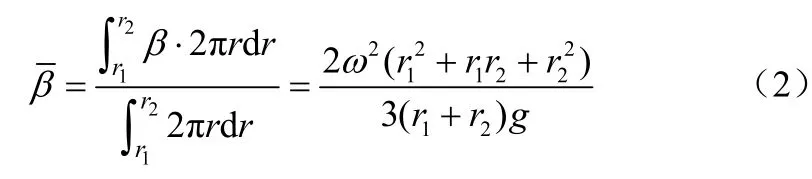

本文中所涉及的超重力因子指的是超重力因子的面積平均值,其表達式如式(2)。

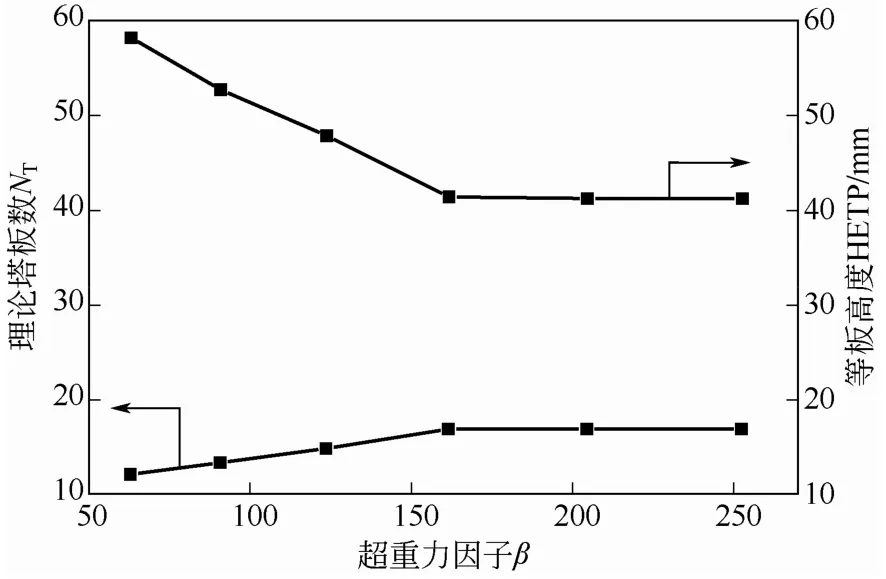

式中,ω是轉子旋轉的角速度,rad/s;r1是填料層的內徑,m;r2是填料層的外徑,m;g是重力加速度,m/s2。圖3為超重機的NT和HETP隨超重力因子β的變化關系。

從圖3可以看出,HETP隨β的增大而增加最后趨于穩定,HETP為41.21~58.21mm,與栗秀萍等[15]的研究結果基本一致。精餾是同時進行傳質和傳熱的單元操作,削弱相間的傳遞阻力有利于該過程的進行。隨著β的增大超重力場逐漸加強,液體在填料中會形成更小的液體微元,且形成更薄的液膜,流體相間接觸面積會增大并快速更新,氣液相間傳質傳熱過程得到強化,從而導致NT的增加;但繼續增大β相間傳遞作用仍有一定程度的強化,但 填料中的液體不能與氣相進行充分有效接觸就可能會從其徑向流出,從而導致形成傳質上限,NT趨于穩定;若繼續增加β反會使得NT降低。

圖3 理論塔板數NT和等板高度HETP隨超重力因子β的變化關系

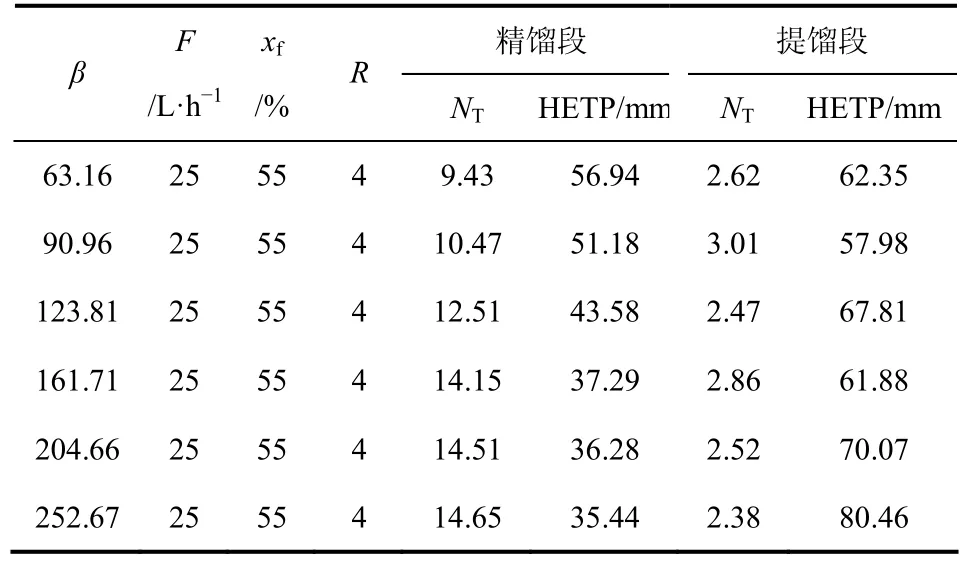

表3分別列出精餾段與提餾段NT和HETP隨β的變化情況,精餾段NT的變化趨勢與總的NT一致,但提餾段NT的變化并不明顯。精餾段HETP為35.44~56.94mm,提餾段HETP為57.98~80.46mm。這主要是因為本文中處理的原料xf較高,雖β增加可以使得絲網填料中的液膜變薄,從而增大汽液相界面積,但是xf提高,會導致再沸器中溶液濃度也較大,而提餾段僅為一層,因此原料液中乙醇液相濃度與再沸器中汽相濃度的傳質推動力就會變小,因此提餾段的NT不會隨著β的增加而變化非常 顯著。

2.1.3 原料流量F對超重力精餾過程傳質性能的 影響

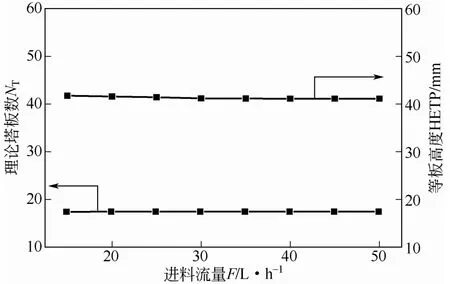

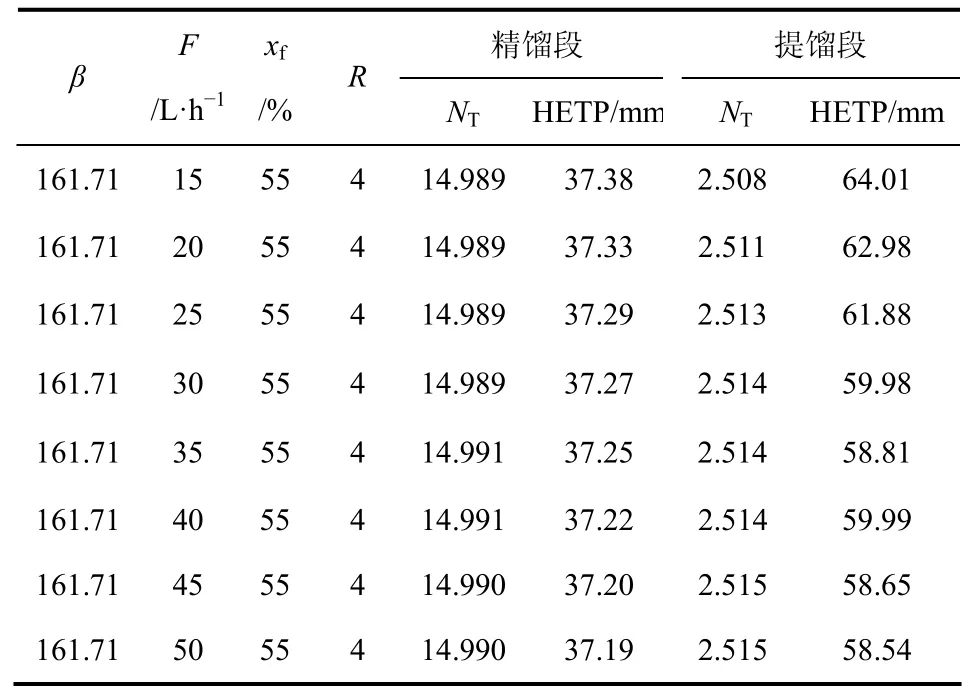

圖4和表4分別為NT和HETP隨F的變化關系和精餾段與提餾段NT和HETP隨F增加的變化情況。

表3 精餾段與提餾段NT和HETP隨超重力因子β的變化關系

圖4 理論塔板數NT和等板高度HETP隨原料流量F的變化關系

由圖4可知,NT隨F的增大而基本保持不變,整個系統的HETP為41.12~41.73mm。

分析表4中數據可以發現,精餾段和提餾段NT隨F的增加基本沒有變化,精餾段HETP為37.19~37.38mm,提餾段HETP為58.54~64.01mm。該結果與栗秀萍等[15]關于F對精餾段、提餾段、整個系統NT的影響結果不一致,這并不表示與其研究產生分歧,因為栗秀萍等[15]在實驗過程中所用原料的xf較小,設備的處理能力足以滿足需求將其分離,因此總的NT和精餾段NT都會隨著F的增加而增大。但本文連續精餾過程中分離原料xf相對較大,研究給出的條件操作已經達到設備處理能力的上限,因此會出現表中顯示的情況。

2.2 超重力間歇精餾過程

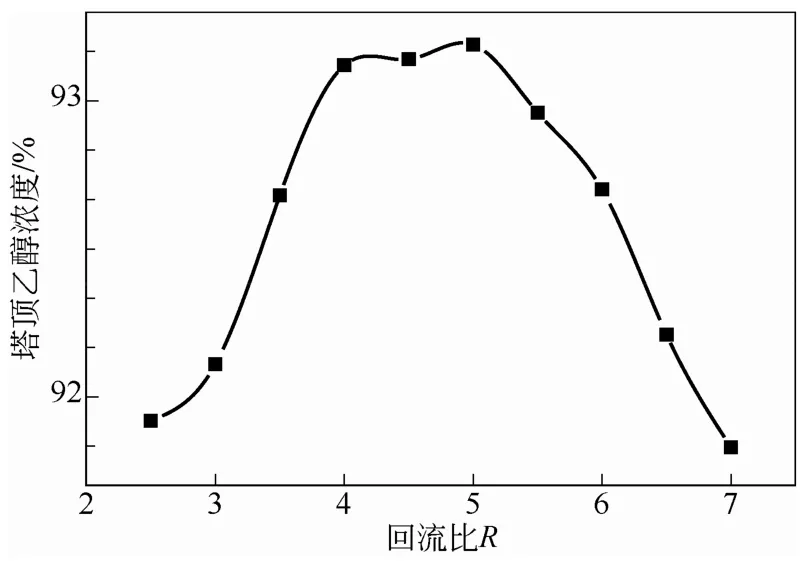

2.2.1 回流比R對塔頂乙醇濃度xd的影響

連續精餾分離之后的xw為16.9%~35%,接下來使用間歇操作對釜液進行二次分離。該過程控制塔頂分離效果的操作需要通過調節R來滿足,參考2.1.1節中圖2的討論結果,取xw的中間值26%為間歇過程的進料初始濃度,分析xd隨R的變化關系如圖5所示。

觀察圖5中的曲線可以發現,xd隨R的增大而先升高后降低,在R=5附近出現峰值。當R=2.5~3.5時,xd偏小,這是因為此時R小于連續精餾過程的R,間歇精餾過程雖然4層填料都是精餾段,但是無法補償R減小所需的NT。當R=3.5~6時,xd已經和連續精餾相近;當R=6~7時,xd開始減小,這是因為此時xw已經很低,如果要達到原來的xd需要的NT將非常大。

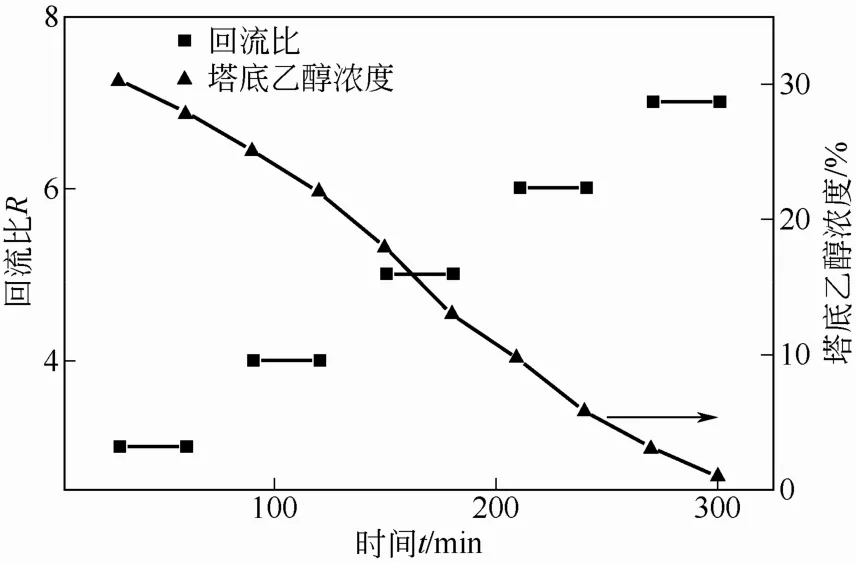

2.2.2 時間、回流比對塔底乙醇濃度的影響

考慮到不影響回收乙醇總體濃度,選擇能夠分離得到塔頂產品xd在92%以上,選擇初始R=3開始操作。間歇精餾塔內氣液相所含乙醇均隨時間t逐漸減小,需要不斷R保證產品純度,操作開始R每60min增大一個單位。圖6為xw隨t和R的變化 情況。

表4 精餾段與提餾段NT和HETP隨原料流量F的變化關系

圖5 塔頂乙醇濃度xd隨回流比R的變化關系

圖6 塔底乙醇濃度xw隨操作時間t和回流比R的變化關系

從圖6可以得出,xw隨著t和R的增大而基本呈線性減少的規律。隨著t的增加,xw從t=30min、R=3時的30%逐漸降低。當t=300min、R=7時,xw已經降低到1.05%。在間歇精餾過程xw隨著t的延長不斷降低,整個過程中卻一直沒有原料的補充,但這一批次乙醇的總回收率則隨t延長而增加。此時若繼續操作,R需要繼續增加才能保證產品純度,且xw已經很低,耗能大而出料量已經變得很少,不符合經濟合理的回收原則,因此間歇精餾操作時間控制在300min。

2.3 綜合分離效果

已知工藝條件:原料55%,V=300L,以及各操作過程的塔頂與塔底產品純度與體積。受設備處理量限制,間歇精餾分兩次進行操作。電動機功率2.2kW,再沸器功率5kW;冷凝水流速2000mL/min。

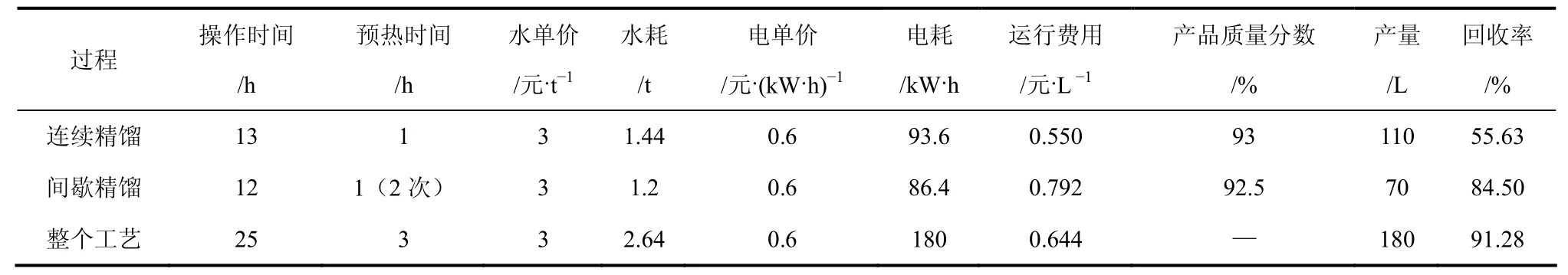

綜上各過程能耗結果分析(表5),連續精餾過程后乙醇回收率偏低,但回收得到的乙醇純度高于間歇過程,能耗成本低,間歇精餾成本能耗略高,但若單一選用連續分離過程,必需多次循環才能保證回收率,耗費時間太長,如果只選用間歇精餾工藝又會導致分離能耗略大,回收得到的乙醇濃度較低,單位產品成本較高。按照本文中連續間歇精餾協同作用,共同完成回收工作,就能滿足各方面較優的分離效果,單位成本只占到工業乙醇售價10元/L的6.5%,證明了果膠生產過程中回收利用沉淀溶劑中的乙醇進行則可降低生產成本的合理性與可行性。

3 結 論

本工作同時應用超重力精餾連續與間歇工藝過程分離回收果膠沉淀溶劑中的乙醇,超重機整個過程中運行穩定;在連續精餾過程中,超重機的傳質效果隨著F和β的增大而升高,在間歇精餾過程中,xd隨著R增大先增加后降低;分別考察了NT和HETP在操作條件F為15~50L/h、β為63.16~252.67時的變化,超重機的HETP為41.12~58.21 mm;結合連續與間歇精餾過程的分離效果,連續精餾后對釜液間歇精餾再次分離,回收效果良好,單位回收乙醇產品成本為0.644元/L,充分表現出超重力精餾過程應用于果膠沉淀溶劑的回收再利用的優勢。

表5 各操作段與整個工藝的綜合分離效果

[1] 田三德,任洪濤. 果膠生產技術工藝現狀及發展前景[J]. 食品科技,2003(1):53-55.

[2] 文奮武,楊孝樸,張小玲,等. 甜菜渣提取果膠的研究:算法萃取,乙醇沉淀工藝[J]. 蘭州大學學報,1996(4):142-148.

[3] Lin C C,Ho T J,Lui W T. Distillation in a rotating packed bed[J].J. Chem. Eng. Jpn.,2002,35(12):1298-1304.

[4] Li X P,Liu Y Z,Li Z Q,et al. Continuous distillation experiment with rotating packed bed[J].Chin. J. Chem. Eng.,2008,16(4):656-662.

[5] 栗秀萍,劉有智,祁貴生,等. 旋轉填料床精餾性能研究[J]. 化工科技,2004,12(3):25-29.

[6] 栗秀萍,劉有智,栗繼宏,等. 超重力連續精餾過程初探[J]. 現代化工,2008,28(1):75-79.

[7] Wang G Q,Xu Z C,Ji J B. Progress on Higee distillation——Introduction to a new device and its industrial applications[J].Chem. Eng. Res. Des.,2011,89(8):1434-1442.

[8] Wang G Q,Xu Z C,Yu Y L,et al. Performance of a rotating zigzag bed——A new HIGEE[J].Chem. Eng. Process.,2008,47(12):2131-2139.

[9] 王廣全,徐之超,俞云良,等. 超重力精餾技術及其產業化應用[J]. 現代化工,2010,30(s1):55-59.

[10] 徐之超,俞云良,計建炳. 折流式超重力場旋轉床及其在精餾中的應用[J]. 石油化工,2005,34(8):778-781.

[11] 齊向娟,孫靈棟,王燕. 一種新型多效節能生物乙醇精餾工藝[J]. 化工進展,2011,30(s2):154-157.

[12] 李俊妮,栗秀萍,劉有智. 分段拋物插值算法在精餾塔設計中的應用研究[J]. 計算機與應用化學,2012,29(5):611-614.

[13] 劉有智. 超重力化工過程與技術[M]. 北京:國防工業出版社,2009.

[14] 栗秀萍,劉有智,張振翀,等. 高效旋轉精餾床的傳質性能[J]. 現代化工,2011,31(2):77-80.

[15] 栗秀萍,李俊妮,劉有智,等. 多級超重力精餾過程的傳質性能[J]. 化學工程,2013,(5):14-18.