壓力管道液壓試驗取值探討

郝 偉 李玉國 東華工程科技股份有限公司 合肥 230024

壓力管道是指利用一定的壓力,輸送氣體或者液體的管狀設備,其范圍規定為最高工作壓力大于或者等于0.1MPa (表壓)的氣體、液化氣體、蒸汽介質或者可燃、易爆、有毒、有腐蝕性、最高工作溫度高于或者等于標準沸點的液體介質,且公稱直徑大于25mm 的管道[1]。

管道壓力試驗能夠檢測管道系統的強度和嚴密性,可以降低或消除某些部位的峰值應力,且短時超壓能鈍化裂紋,使其產生閉合效應。在試驗過程中,通過觀察管道有無明顯變形或破裂,來驗證其是否具有設計壓力下安全運行所必需的承壓能力。同時,通過觀察焊縫、法蘭等連接處有無滲漏,來檢驗管道系統的嚴密性。因此,管道安裝完畢、熱處理和無損檢測合格后,應進行壓力試驗。壓力試驗的方法及壓力試驗值應按照設計文件執行。通常壓力試驗應以液體為試驗介質,當管道的設計壓力小于或等于0.6MPa 時,也可采用氣體為試驗介質,但應采取有效的安全措施[2]。本文僅針對液壓試驗取值進行探討。

1 液壓試驗值的確定

在《工業金屬管道設計規范》、 《工業金屬管道工程施工規范》和《工業金屬管道工程施工質量驗收規范》中均要求當管道的設計溫度高于試驗溫度時,液壓試驗應符合以下規定。

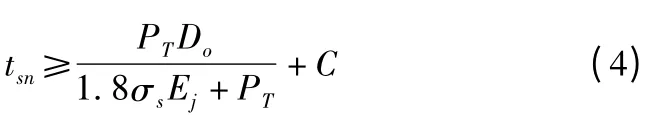

液壓試驗計算公式:

由公式(2)可以獲得液壓試驗下的直管名義厚度,即:

式中,PT為試驗壓力,MPa;P 為設計壓力,MPa;[σ]T為試驗溫度下管材的許用應力,MPa; [σ]t為設計溫度下管材的許用應力,MPa;σT為試驗條件下管材的圓周應力,MPa;Do為管道外徑,mm;tsn為直管名義厚度,mm;C 為所有厚度附加量之和,mm;C1為厚度減薄附加量,包括加工、開槽和螺紋深度及材料厚度負偏差,mm;C2為腐蝕或磨蝕附加量,mm;Ej為焊接接頭系數;σs為材料標準常溫屈服點,MPa。

當試驗溫度下管材的許用應力與設計溫度下管材的許用應力的比值[σ]T/ [σ]t大于6.5 時,應取6.5。

應校核管道在試驗壓力條件下的應力,當試驗壓力在試驗溫度下產生超過屈服強度的應力時,應將試驗壓力降至不超過屈服強度時的最大壓力。

但是,在以上標準中并沒有對法蘭最大允許試驗壓力有所限制。然而,國內現行法蘭標準《鋼制管法蘭、墊片、緊固件》與《石油化工鋼制管法蘭》中均要求管法蘭原則上不進行單個法蘭的水壓試驗。當法蘭安裝到管道或設備上后,其水壓試驗壓力應不大于法蘭標準規范中規定的常溫最高允許工作壓力的1.5 倍。因此,建議在滿足以上要求的同時,考慮法蘭最大允許試驗壓力,以滿足管道系統法蘭密封性能的要求。

2 液壓試驗取值對裝置安全性及經濟性的影響

2.1 現行設計模式下存在的問題

在現行設計模式下,壓力試驗值由管道布置專業在相應成品文件中進行說明,而管道壁厚由管道機械專業進行計算,但最終壁厚由管道材料專業確定。在此設計過程中,如果管道材料專業不考慮壓力試驗下的最小壁厚,同時在壓力試驗取值時,管道布置專業也沒有校核內壓圓周應力,就可能出現試驗壓力下管道材料超過屈服強度的情況,使管道產生塑性變形,為裝置運行埋下安全隱患。反之,如果管道材料專業采用了壓力試驗下的最小壁厚,雖能保證裝置的可靠運行,卻使其成本大幅提高。

2.2 液壓試驗所需壁厚與內壓計算壁厚的比較

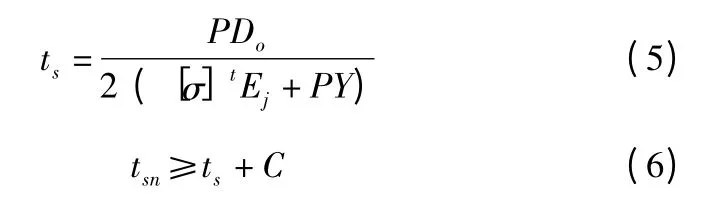

為便于和液壓試驗所需壁厚進行比較,將《工業金屬管道設計規范》內壓壁厚計算公式摘錄如下:

式中,ts為直管最小計算壁厚,mm;Y 為溫度修正系數;其他參數與前述相同。

下面以新疆某大型企業2000kt/a 煤制油項目凈化裝置為例進行詳細說明。

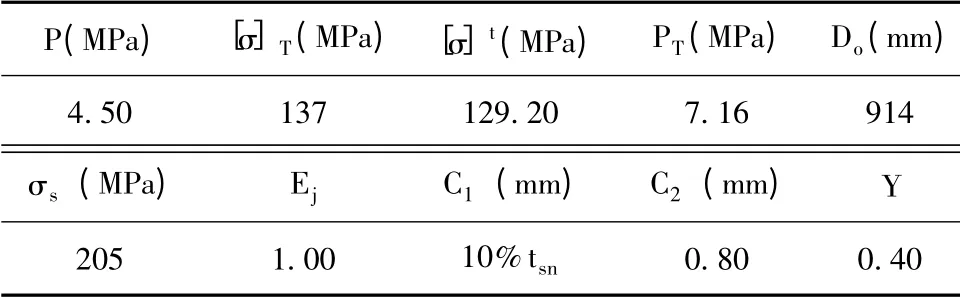

工藝氣管道規格DN900,設計溫度205℃,設計壓力4.50MPa,材質06Cr19Ni10Ⅰ類,具體參數見表1。

表1 壁厚計算參數

按照液壓試驗下的直管名義厚度公式(4)校核,最小試驗壁厚為17.39mm,考慮所有厚度附加量之和,經圓整取值為22mm;按照內壓壁厚計算公式(5)得最小計算壁厚為15.70mm,考慮所有厚度附加量之和,經圓整取值為20mm。顯然,液壓試驗下核算壁厚大于內壓下計算壁厚。

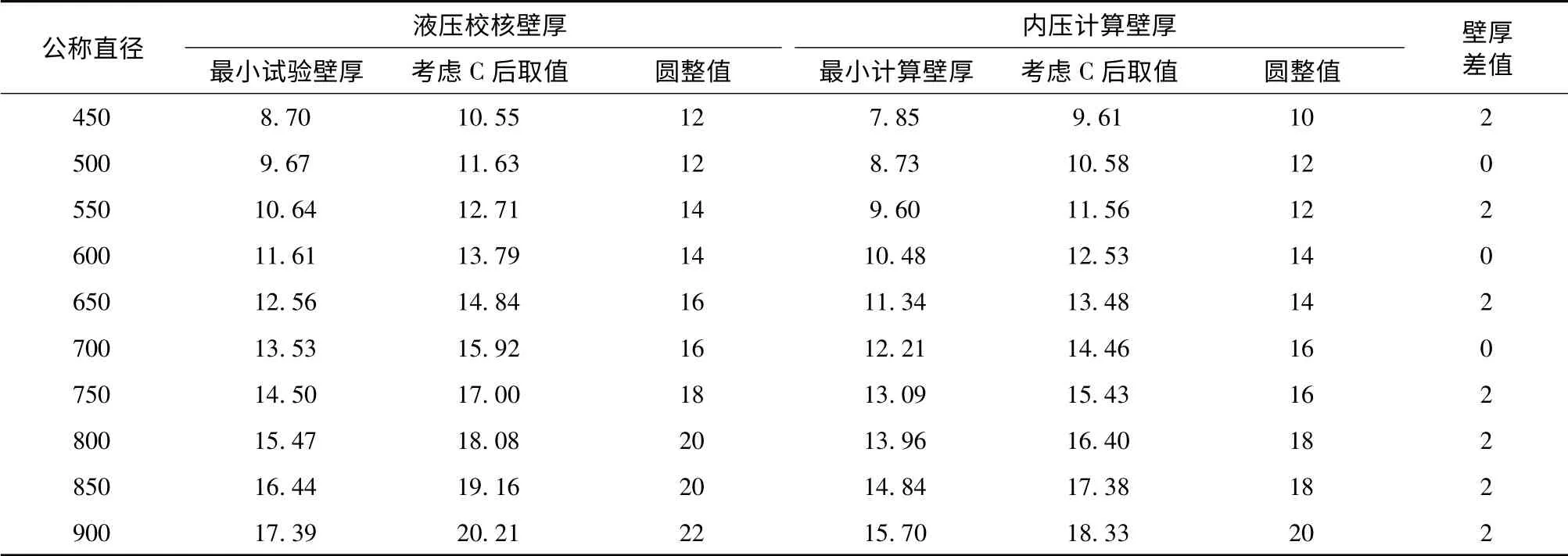

經統計,該裝置此規格管道用量約為500m,按照壁厚差值2mm 核算,重量相差22t。若按市場價2.5 萬元/t 計算,將多花費55 萬元,使裝置費用大幅提高,不利于控制成本。另外,由于凈化裝置規模較大,所用不銹鋼管道普遍大于DN450,且DN450 以上時壁厚差值大多高于2mm,見表2。考慮到其用量超過5000m,如果僅僅為了保證裝置的安全性,仍最終選擇液壓試驗所需壁厚,裝置將會增加投資400 多萬元,再加上管件等費用,此數字將會更大。因而,為了節約投資,必須按照現行標準進行精細化設計。

表2 各規格管道壁厚比較(mm)

2.3 對現行設計模式的建議

由以上論述可知,壓力管道液壓試驗取值不僅決定裝置安全,還直接影響工程投資。鑒于現行設計模式中存在的問題,結合《工業金屬管道設計規范》第11.5.3 規定“按照壓力試驗下計算的內壓圓周應力超過許用值,可以降低試驗壓力”,本文提出以下建議供化工設計領域的同行參考:

(1)管道機械專業根據設計壓力計算最小壁厚,結果提給管道材料專業。

(2)管道材料專業考慮各種工藝要求,將最小計算壁厚圓整后得到名義壁厚,其作為成品文件提給管道布置專業。

(3)管道布置專業計算壓力試驗值,并根據名義壁厚校核管道的內壓圓周應力。如果超過相應許用值,應將試驗壓力降至不超過屈服強度時的最大壓力。同時應考慮法蘭最大允許試驗壓力,以滿足法蘭密封性能的要求。

依據現行標準規定,基于上述建議,使各個專業分工明確,設計才能更加經濟合理,進而達到精細化設計的目的。

3 結語

近年來,隨著化工項目大型化的發展趨勢,所用管道規格越來越大,同時用量也越來越多,個別管道甚至超過了現行標準尺寸范圍,這就更加凸顯了精細化設計的重要性及必要性,即設計不但要保證裝置的安全可靠,同時也必須考慮項目的經濟性。鑒于此,建議在壓力管道液壓試驗取值時,應嚴格按照相應標準進行精細化設計,特別是對于不同屈服強度的材料,更應該區別對待,從而保證裝置的經濟可靠。

1 2003年國務院第373 號令《特種設備安全監察條例》.

2 GB 50235 -2010,工業金屬管道工程施工規范[S].

3 GB 50316 - 2000,工業金屬管道設計規范 (2008 版)[S].

4 GB 50184 -2011,工業金屬管道工程施工質量驗收規范[S].

5 HG/T 20592 ~20635 -2009,鋼制管法蘭、墊片、緊固件[S].

6 SH/T 3406 -2013,石油化工鋼制管法蘭[S].

7 GB/T 12771 -2008,流體輸送用不銹鋼焊接鋼管[S].