煙草企業設備潤滑管理實踐與探討

黃 亮

(川渝中煙工業有限責任公司四川子公司成都分廠,四川 成都 610066)

煙草企業設備潤滑管理實踐與探討

黃亮

(川渝中煙工業有限責任公司四川子公司成都分廠,四川 成都 610066)

按照制度建立、專業執行、信息支撐的方式,開展企業設備潤滑管理工作。通過持續改進,不斷提升企業潤滑管理水平,保證設備正常運行。

制度建立;專業執行;信息支撐;潤滑管理

設備潤滑管理是現代工業企業設備基礎管理的重要組成部分,良好的設備潤滑狀態對保證設備運轉精度,降低設備故障,延長設備使用壽命,減少備件消耗和費用以及企業節能降耗都起著重要作用。

一、制度建立

制定企業設備潤滑管理制度,明確開展潤滑工作的流程和要求,確定管理組織架構和人員職責。在制絲、卷包、輔聯、動力車間分別有相應的設備管理人員負責設備潤滑管理工作,主要負責制定設備潤滑標準、編制設備潤滑計劃,根據設備實際工況合理選擇潤滑油品,負責對潤滑工作的執行情況進行檢查,提出并實施持續改善的措施。各車間設置有專職的設備潤滑工負責實施車間內的設備潤滑工作,同時負責油品、潤滑工器具的保管、清潔等。潤滑管理制度的建立為落實設備潤滑工作做到有章可循。

二、專業執行

1.制定潤滑標準

為保證設備潤滑工作的規范執行,建立設備潤滑標準是首要工作。按照六定要求:定點、定質、定量、定期、定法、定人,編寫潤滑標準,并對潤滑人員進行培訓,使其掌握潤滑標準中的各項要求,為后續具體執行潤滑工作做好準備。

2.潤滑油品和工器具管理

油品管理包括油品合理選用、更換、加裝量、污染控制以及潤滑器具的使用等,如果運用不當將造成潤滑劑污染,引起機械磨損。

很多資料數據表明,在設備運行開支中潤滑材料費用只占整個設備維護費用的很小部分,而設備零件損壞和維修費用以及能耗費用卻占極大比例,這都與潤滑不良有關。因此,選用油品時僅考慮油價的傳統觀念必須改變,應根據設備運行實際工況和加工產品類型等因素選擇適當的潤滑劑,以保證設備正常運行和產品質量,做到綜合效益最大化。例如,制絲線烘絲機某位置有一密封軸承運行在溫度高達120℃以上的工況下,不添加潤滑脂3個月軸承就會嚴重磨損,如果在生產過程中發生故障,會給產品質量帶來不利影響。之后,每個月給軸承添加以礦物油為基礎油含二硫化鉬的復合鋁基潤滑脂,由于是密封軸承,每次加脂時要先拆卸軸承端蓋后才能往軸承內涂抹潤滑脂,多次拆卸、安裝軸承端蓋會破壞軸承密封性,影響潤滑脂性能,潤滑效果并不理想,軸承使用時間在1年左右。每次更換的新軸承價格是幾百元,并且至少要兩名維修人員共同作業,耗時1h才能完成軸承的更換。最后選用一種在高溫下保持長效的潤滑劑,在不必頻繁加脂的情況下保證潤滑效果。使用杜邦公司全氟聚醚合成油四氟乙烯潤滑脂以后,半年添加一次潤滑脂,軸承運行一年仍然十分正常。雖然潤滑脂價格提高了幾倍,但比起維修費用或由于故障可能給生產帶來的損失,利大于弊。對生產線上煙絲與潤滑劑可能發生接觸的潤滑點,如某些位置的鏈條和軸承,我們選用經NSF認證的H1級食品級潤滑劑,由于食品級潤滑劑不含金屬、有毒元素、致癌物質、誘變物質和致畸變物質,也無氣味,因此能更好地保證產品質量。

在油品存放方面,將桶裝油品定置擺放在貨架上,標示出各種油品的名稱、最長存儲時間,確保各類油品存放規整、有序,有效避免了油品的錯用、混用。潤滑脂和噴劑等小瓶裝潤滑劑以及潤滑工器具分別存放在帶有透明玻璃的存貯柜中,能夠更好地督促潤滑人員做好油品和潤滑工器具的存放和清潔。為方便潤滑人員日常作業,根據每天需要使用的油品和潤滑工器具,專門設計制作了移動小車,使各種物品放置整潔,潤滑人員取用便捷,提高了工作效率。

在油品使用過程中,按照“二潔”要求,定期對潤滑工具進行清潔,保證潤滑工具表面不留油污,并根據油品的種類對潤滑工具進行標示,不同油品使用不同工具,避免了油品的混用和相互污染。對設備軸承上的油嘴進行清潔,安裝油嘴防塵帽,防止加脂時灰塵進入。換油時,對主要設備、容量較大的油箱以及油路管道進行清洗,更換過濾器濾芯,保證油品的清潔。桶裝成品油采購后直接存放在油品庫房內,不再使用專門的容器進行存放,不需要轉桶過濾。實施潤滑過程中,由于設備安裝位置等原因,潤滑人員會借助加注器往設備內加油。因此,從油桶向加注器內倒油時,使用0.18mm(80目)的濾網進行過濾。加油過程中對潔凈度要求較高的液壓油進行加油過濾。執行“二潔”、“三過濾”,對保證油品清潔、確保設備正常運行具有重要作用。同時,在油品使用過程中實行油品入庫、出庫登記管理,能有效掌握油品的使用情況。

工廠有專門的廢油存放站用以暫時存放更換后的油品以及空油桶等潤滑材料,并由后勤部門聯系專門的單位進行回收,既減少環境污染,又可以實現油品的再生處理,循環使用,減少浪費。

3.油液監測

油液監測技術主要通過對設備在用油的理化性能指標分析、油中磨損金屬顆粒分析及污染產物分析來獲取設備摩擦副潤滑和磨損狀態的信息,從而對設備的潤滑狀態及磨損故障進行診斷。

我廠使用的油品為成品桶裝油(針對散裝油而言),未對新油品進行入廠的油液檢測,但要求油品供應商提供質保書、油品生產日期和保質期等文件,為了解油品信息可要求提供產品的TDS(技術數據表)和MSDS(材料安全數據表)。選用大型油品公司的油品,必要時聯系廠家對油品進行鑒定,以保證新購油品質量。

傳統換油多是按照設備說明書上提出的周期要求進行更換,存在油品浪費或油品在更換前已劣化的可能。某些機型使用價格比較昂貴的合成油,換油費用較高。因此,實施油液監測,采用按質換油是一種科學合理的方式。油液監測技術的主要方法包括理化分析,檢測油品的黏度、閃點、酸值、水分、腐蝕等指標;鐵譜分析,檢測油品中的機械磨損顆粒和污染雜質顆粒的數量、大小、形態;元素光譜分析,檢測油品中的磨損金屬元素、外來污染物元素和添加劑元素含量;紅外光譜分析,檢測油品氧化、硝化、污染以及基礎油與添加劑組成等 。進行油液監測,既能通過判斷在用油品的理化指標是否正常從而采取合理的處置措施以保證設備處在良好的潤滑狀態,還可以通過觀察油液中磨損顆粒形態以及金屬含量變化,判斷機械設備的磨損情況,實現對設備狀態的有效監測,及時發現設備隱患,做好預防性維修。通過油液監測發現油品的黏度、黏度指數、酸值等理化指標在正常范圍內,而污染度超標時,可以通過過濾方式,提高油品潔凈度,繼續使用該油品,從而延長了油品使用時間,節省了換油費用。在企業潤滑管理工作中,根據實際情況實施油液監測是一項具有重要意義的工作。

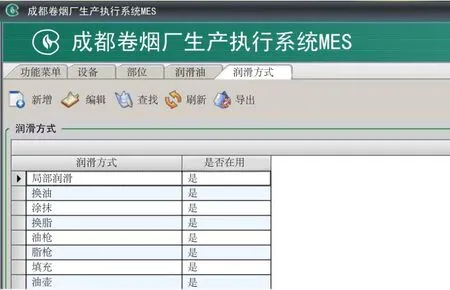

圖1 潤滑方式基礎信息

三、信息支撐

為切實保證按潤滑標準規定的潤滑周期執行潤滑工作,采用信息化平臺是個有效途徑。信息平臺主要功能模塊如下:

(1)設備潤滑基礎管理。包括設備名稱、潤滑部位、使用油品、潤滑方式等潤滑管理基礎信息(圖1)。該模塊應滿足后期維護擴展的需要,具有添加、修改、刪除等功能。

(2)潤滑標準和計劃管理。將潤滑標準錄入信息系統,潤滑人員在日常工作中能清楚了解設備的潤滑要求,同時按照潤滑周期制定潤滑計劃。

(3)潤滑日常管理。信息系統每個工作日下達潤滑工單,潤滑人員按照工單內容執行潤滑工作,并填寫完成記錄。設備管理人員可通過系統查詢每月的潤滑工作執行情況,對未執行潤滑的設備可在停產檢修時安排完成潤滑。

(4)油品臺賬管理。每次油品入庫、出庫時,在系統中記錄相應信息,能實時掌握油品的庫存情況、使用情況,并且間接反映潤滑工作的執行情況。

四、結語

按照制度要求,采取專業化的執行和信息平臺的支撐做好設備潤滑管理工作,并在實踐中持續改進,不斷提升設備潤滑管理水平,確保設備正常運行。

[1]譚信孚,黃志堅,王大千.規范化的設備潤滑管理[M].北京:機械工業出版社,2006.

[2]梁卓穎,李桂青. 煙廠全優潤滑管理體系的建立[J].潤滑與密封,2012,11.

[3]謝宇.全氟聚醚潤滑劑[J].合成潤滑材料,2005,4.

[4]尹紹春.食品潤滑劑的應用討論[J].合成潤滑材料,2011,3. [5]尚麗影,仲光霞.油液監測技術在煉鋼設備潤滑管理上的應用[J].潤滑與密封,2011,4.

TH117.2

B

1671-0711(2015)08-0071-03

(2015-07-07)