中外橡膠工業創新三部曲(十)

——中國橡膠滄桑百年帶來的啟迪

于清溪

(原化工部橡膠司,北京 100013)

中外橡膠工業創新三部曲(十)

——中國橡膠滄桑百年帶來的啟迪

于清溪

(原化工部橡膠司,北京 100013)

本文作者 于清溪

編者的話:

本文是我社顧問、資深橡膠專家于清溪老先生,在積14年來于我社三刊雜志陸續發表了80余篇有價值的橡膠技術論文之后,又一次為我社撰寫的以技術創新為題材的大型力作,它是2012年我社出版的《橡膠創業三部曲》的姊妹篇。

新編的《中外橡膠工業創新三部曲》以30萬字的豐富內容,巧妙構思,精煉纂修,系統地論述了世界輪胎120年和中國橡膠工業100年來的技術創新成就。緊密地把國外成功的創新發展事績同國內的實踐經驗相結合,橡膠工業歷史創新事例同當今現實創新案例相結合,各種產品創新同工藝、設備、原材料及加工方式創新相結合,企業技術創新同市場經營創新相結合,產業科技創新同機制、制度等其他各類創新相結合,從微觀一直擴及到宏觀,涉及整個橡膠工業技術創新的諸多方面,是一篇難得的專著性技術經濟論文。

它的問世,對于目前我國橡膠工業為實現在2020年進入世界橡膠工業強國而廣泛開展的“技術創新戰略”活動,想必當有一定借鑒和幫助,可為讀者帶來新的視野和啟迪。

《橡塑技術與裝備》雜志社

《中外橡膠工業三部曲》系統地論述了世界輪胎120年和中國橡膠工業100年來的技術創新成就。緊密地把國外成功的創新發展事績同國內的實踐經驗相結合,橡膠工業歷史創新事例同當今現實創新案例相結合,各種產品創新同工藝、設備、原材料及加工方式創新相結合,企業技術創新同市場經營創新相結合,產業科技創新同機制、制度等其他各類創新相結合,從微觀一直擴及到宏觀,涉及整個橡膠工業技術創新的諸多方面。

橡膠工業;技術;創新;輪胎;橡膠;材料

特別值得關注的是,在此前幾年,中橡協與其脫離了依靠關系并另起爐灶自辦展覽之后,中聯橡膠即同德國埃森共辦亞洲埃森輪胎展。然后,入會中國翻胎協會并同其有意聯合。此次在展會上又大量展出輪胎翻新設備工具、汽保汽修設備工具等領域的展品,正式宣布進入橡膠工業上下游相關產業,形成全國大橡膠工業技術展覽和交流體系。

11月12日中共中央第十八屆三中全會通過“關于全面深化改革若干重大問題的決定”,由“1.0時代”進入“2.0時代”。在加快轉變政府職能、建設現代市場體系、構建透明市場規劃和著力清除市場壁壘的新形勢下,根據《國務院機構改革和職能轉變方案》中提出的“關于探索發展一業多會、適度引入競爭機構”的精神,涉及橡膠行業的各相關行業協會、社會團體,諸如中國石油和化工勘察協會橡膠塑料專委會、中國化工裝備協會橡膠機械專委會、中國輪胎翻修與循環利用協會、中國合成橡膠工業協會,以及中國橡膠工業協會和中聯橡膠有限責任公司等單位,均立即行動起來,在不到3個月的時間里,分別以召開年會、換屆會、論壇會的形式,提出進軍橡膠工業的大目標,各自在自己的角度上確立發展戰略。橡膠行業組織即將迎來群雄競逐中原的新時代。

隨著以企業家為主體、充分發揮市場作用的行業協會辦會方針的體現,各類協會也將進入改革的階段。即由指揮型協會、轉變為真正代表企業和市場、反映民意的純民間組織,在不同的領域服務于企業和市場。那種無所不包、隨意設置機構、職能的亂象也將終止,并明確其在服務中的責權利范圍。同時促使行業協會中的制造商協會、貿易商工會、企業家協會、工程技術工作者學會、同業公會、系統同業工會等社團組織均應在有章可循、有序競爭的范圍內各自開展有效的活動,構筑成政府、市場、協會和企業四方有機結合的社會體制。

中國橡膠產業聯盟近日在上海正式成立。它是由中國合成橡膠工業協會和中國天然橡膠協會以及國內橡膠加工大型用戶企業共同發起的,有中國輪胎翻修與循環利用協會參加,是以促進原材料產業資源利用效率最大化、推動上下游產業鏈安全健康發展為目的的聯合組織。這是繼2011年中國橡膠工業協會為解決天然橡膠短缺而成立的杜仲產業技術創新戰略聯盟之后,又一個跨行業、多元化的社會團體機構。標志著行業協會已拉開全面深化改革的序幕。

我國橡膠工業重要基地——山東大地的今昔巨變

山東的橡膠工業以青島為中心,經過80年來的發展,現已成為我國最大的橡膠工業基地。尤其是輪胎的火爆騰飛,不僅使其由原來的第3位躍升為全國第一,而且對中國輪胎工業在世界上的地位也發生了重要變化。現在,全國輪胎產量的37%是來自山東,而山東的1/3又來自廣饒一個縣區。廣饒已是全球無與倫比的輪胎最大群聚地。

山東橡膠工業最早始于1927年,由在朝鮮經商的孟顯初伙同國內德新號的老板、以4萬元資金在威海開設的一生產膠鞋的小橡膠廠,取名為中國威海橡膠股份公司。聘用日人平譯為技師,從朝鮮和東北招來幾名技術工人指導生產,日產膠鞋僅為100雙左右。由于地域偏遠,交通不便,一直到1945年年產量只有4.4萬雙,沒有什么發展。同年,由北海銀行、威海市人民政府參股增資,辦起了解放區第一家公私合營橡膠廠,1949年生產膠鞋27萬雙,還有小量自行車胎。1950年中威橡膠廠將煙臺同樣生產膠鞋的新興橡膠廠并入,生產繼續擴大。1953年納入中央橡膠局管理,排名國營第十二橡膠廠。

就是這個點點的星星之火,通過1974年將輪胎車間分離出去成立威海輪胎廠,以后成了燎原的大火。現在威海已形成三角集團和成山集團兩個位居全國前10名的輪胎大企業,如包括鄰近煙臺地區的玲瓏橡膠集團,輪胎年產能力已達7 000萬條以上。盡管威海橡膠廠作為生產膠鞋的母廠在行業已經消沉,但它下了一個可貴的大蛋,為輪胎行業做出了很大貢獻。

1930~1931年,青島開始出現福字和隆裕兩家橡膠廠。福字工廠系由1921年楊文申設立的維新織帶廠轉產重組而成,職工30人,年產膠鞋3萬雙,聘用日人山大為技師。在此前的1928年和1930年,還有由日資搶先開辦的青島護漠工廠和大裕膠皮工廠,資金為7.5萬和10萬元,日產膠鞋2 000雙,均比民族資本要大。1934~1936年又出現青島膠皮、泰安和鑫和3家橡膠廠。尤其是青島膠皮工廠(即青島橡膠二廠前身),不僅在青島地區,也是全國僅有的幾家大廠,資金100萬元,生產膠鞋,1938年又增資100萬元生產輪胎和力車胎。泰安系將福字工廠并入重組而成,之后同青島護漠合并形成共和護漠,資金25萬元。鑫和建于1936年,資金30萬元,生產自行車胎。建于1932年的同泰于1938年同日本合資增資到35萬元,也生產自行車胎。

1939年青島地區的生產量達到年產輪胎0.9萬條,自行車胎120萬條,膠鞋620萬雙,處于全國第3位。抗戰勝利后到1946年下降至0.6萬條、14萬條和885雙。大裕橡膠被接收改為聯勤總部被服廠橡膠廠,青島橡膠廠經經濟部、軍政部倒手,最后成為由國民黨中央黨部財經委員會接管的黨產,改名為齊魯公司青島橡膠廠(即青島橡膠二廠前身)。同泰返回民間。共和護漠轉賣民間,改稱大元橡膠廠(即青島橡膠九廠)。鑫和設備遷往臺灣。

青島解放后,由山東省工業廳接收改稱山東橡膠總廠,下分二(大元)、三(青島)和四(威海)3個分廠。1953年由輕工業部橡膠局接管分成青島橡膠二廠(總廠)、六廠(將遼陽十三廠并入到三分廠)、九廠(二分廠)和十二廠(四分廠)。1964年由中國橡膠工業公司組建為青島分公司。進入70~80年代,二廠成為全國輪胎四大家族企業之一,六廠和九廠各成為膠帶膠管和膠鞋行業的龍頭老大。

20世紀90年代之后,三個企業分別成立黃海、橡六和雙星三個集團。其中,雙星集團在21世紀初葉又先后吸收華青集團,并購東風集團成為全國輪胎十大企業之一。尤其是1956年由沈陽搬遷到青島的橡膠高職,升格為山東化工學院和青島科技大學之后,實行產學研結合于2001年出現了青島高校軟控股份有限公司,一路走來不斷壯大,成為國內最大的橡膠機械生產廠家。其原來的示范基地——賽輪,也獨立發展迅速擴大為輪胎企業集團,并收購沈陽、山東等地企業。近年,在此基礎上又設立青島橡膠谷,吸引海內外的企業進入發展。現今,青島不僅是輪胎工業的主要生產基地,還是橡膠工業產學研結合的科研教育基地,也是國內外橡膠貿易的中心。

20世紀90年代以來,以東營的興源、萬達等一批農業產業大軍涉足橡膠工業開始辦起子午線輪胎廠為標志,在不到20年的時間里,僅廣饒縣內就出現了40多家頗具規模的輪胎企業,其產量一下占到了山東全省的1/3以上。象興源邁進了國內輪胎的前10強,他們以自己資金的優勢,吸引外來技術,從種菜到造胎,其速度之快、規模之大,吸收消化能力之強,都使國有輪胎企業咂舌,令不少外資企業感到不可思議,望洋興嘆。

現在,這股勢頭不僅已蔓延到周圍的幾個縣市,驟增到60多家輪胎企業,而且在魯西和魯南地區也開始形成氣候。全省輪胎企業已達287家,其中子午胎企業59家。崎偏的布局愈演愈烈,產業結構的矛盾越來越突出。目前,在全國10大輪胎企業中,山東就占了5家。如三角、玲瓏、雙星、賽輪和興源等都已擠進10強行列,而黃海等原來的國有企業則不甚景氣,發展滯緩,一再改組,已被并入中國化工集團,失去往日的光芒。

全國最大制鞋基地—— 晉江鞋城已成耀眼明珠

地處海峽西岸前沿的福建晉江,從20世紀80年代開始生產運動鞋以來,經過30年的熾熱建設和執著經營,如今已成為全球最大的運動鞋制造基地,被譽為“中國鞋都”。

在晉江,這個不足50萬人口的縣級市,家家戶戶都同鞋結下了不解之緣。現在全市已建立起鞋成品、鞋機、鞋材、皮革、塑料、橡膠、紡織和鞋業化工材料等齊頭并進、上下游互動的鞋產業生態鏈,形成了完善配套的制鞋工業發展格局。目前已擁有鞋類生產企業3 016家,從業人員超過38萬人。2011年生產各類鞋品10億雙,年產值達700億元,同比分別增長15%和25%。

目前,晉江生產的鞋已占福建省的約一半,產值為全省1 500億元的47%以上。而福建的各種鞋產量已占全國的20%,出口占25%,成為僅次于廣東(生產占全國25%,出口占42%)的我國第二大鞋類生產和出口大省。在莆田、泉州、晉江一線已組成以晉江為中心的鞋產業集群。尤其是晉江,更以產業規模大、產業鏈完整和技術創新能力強而著稱全國。

現在,全國20大運動鞋生產廠家約有一半是來自晉江,形成名聞國內各地的安踏、361°、美克、飛克、野力、鱷萊特、清美、求質、顯泉、華遠、喜得龍和喜得狼等12家上市公司。規模以上制鞋企業有400家,納稅1 000萬元以上的達15家,占據國內40%的市場地位。晉江旅游鞋已出口世界上百個國家地區,其花色款式、質量性能已可同世界著名品牌耐克、銳步、阿迪達斯、匡威、斐樂等相媲美。

晉江的旅游運動鞋獨具特色。在生產上已集膠鞋、皮鞋、布鞋和塑料鞋的技術于一體,取長補短,標新立異;產品五彩繽紛,琳瑯滿目。他們以出口為主,不斷升級,更新換代,適應市場的時尚,具有很強競爭力。特別是采取產業整體配套、上下游互動和集群式的發展方式,發揮地區優勢,由小到大,由弱變強,一躍成為我國鞋業的一顆耀眼燦爛的明珠。

晉江的旅游運動鞋不僅有廣大人民群眾喜愛的休閑鍛煉的時尚鞋,還有功能齊全、助推競賽成績提高的體育專業鞋,更有體現技術含量和藝術價值的工藝藝術鞋、各種功能鞋,款式品種已達1萬種以上。一雙高檔旅游運動鞋,橡膠用量不過100余克,僅為轎車輪胎的1/50,而售價卻高達300~600元,超過了輪胎的價格,產品的附加值很高。晉江一年鞋的納稅額已高達30億元之上,成為全市經濟發展的重要支柱。

晉江由于以鞋興市,經濟獲得了突飛猛進的發展,市容市貌也跟著發生了天翻地覆的變化。早在2001年即被國家授予“中國鞋都”稱號。2007年成為國家體育總局認定的“國家體育產業基地”。安踏、361°等鞋企還成為2008年北京奧運會和2010年廣州亞運會的贊助商,有力地提高了晉江鞋在市場上的影響力和競爭力。從2004年以來,投放到電視等媒體上的廣告費已逾100億元。通過一系列品牌戰略培育,在國內已有8個名牌產品,5個馳名商標和1個免檢產品,還有不少企業已走出國門打造國際品牌。

晉江因為突出鞋業發展,現已成為世界著名的國際運動鞋城。從1999年開始,中國國際鞋業博覽會已在該市舉辦了14屆。10余年來,吸引了600余家國內外鞋企在晉江設點經營,投資辦廠。僅在鞋業一枝花的陳埭鎮上,即有30多個國家地區的鞋機、鞋材客商入住經營,市場年貿易額超過200億元以上,現已為全國最大和世界少有的鞋材、鞋機市場。特別是從第8屆鞋博會設立臺灣館之后,更成為臺灣鞋材、鞋機展出平臺,悉數前來大陸發展。福建成為他們投資創業的熱土,在晉江、泉州、莆田一帶形成臺資鞋業群體。

2012年的第14屆中國(晉江)國際鞋博會于4月19日在晉江隆重開幕。有來自美、英、德、意、日等國和中國香港、臺灣等地區的500多家鞋企齊聚盛會參展。展出面積達5萬m2,設有國際標準展位1 600個,分成鞋類成品、鞋材和鞋機三大展區。其中臺灣鞋機企業占據73個展位,展示了一大批科技新氣息。像鼎盛公司的真空加熱定型機,天崗公司的雙色EVA注射成型機,川奇公司的循環式雙層紅外線技術等,成為一大亮點,不少已處于世界技術領先水平。臺灣制鞋工業同業公會、機械工業同業公會等也前來參會助力。

特別值得注意的是,晉江通過鞋博會這個平臺還開展了一系列的擴大鞋業發展的活動。一是舉辦海峽兩岸大學生運動鞋設計大賽。二是召開中國童鞋產業高峰論壇。三是舉行歐美采購團·晉江企業對接洽談會。配套活動的重頭戲更是有33個投資與科技創新項目要在會上簽約,項目涵蓋制鞋、機械、光電、紡織和金融等領域,總投資已達174億元之多。為期四天的鞋博會,吸引了海內外客商6萬多人,意向成交額達118.65億元,同比增長18.2%,被世界評為中國十大魅力展會之一。

展會之后,全國最大的晉江國際鞋紡城即將開工建設。計劃到“十二五”期末的2015年,晉江通過調整產業結構、轉變生產方式為主線,以打造精品、推動三產躍升的科學發展為主題,造建一個新鞋城。年GDP達到1 000億元以上,成為世界運動鞋業的生產制造、經營銷售和技術研發的中心。

上海橡膠工業外擴內遷追憶

首先是上海正泰橡膠廠在1943年南下廣東,同興隆合資在廣州設立正泰橡膠廠廣州分廠,生產適于廣東穿用的膠鞋,南北相互呼應。其次,大中華橡膠廠于1948年北上天津,獨資收購天津第二化學廠(興滿),同樣生產膠鞋,其規模比正泰的廣州分廠還大。緊接著,正泰又與廣州大華合作生產自行車胎。

從1954年開始,在對私營橡膠企業進行合營之后,為了解決上海地區橡膠生產廠點過于密集集中的問題,除內部合并重整之外,采取了轉行和內遷的重大措施。一是將10余家橡膠廠劃轉電子公司、筆業公司,它們后來有的已成行業的骨干企業。二是把一部分企業遷往內地,支援橡膠空白地區。從1954~1965年先后分四批連人帶設備全遷到全國各地,從湖南、湖北、廣西、江西、四川、安徽、福建、貴州、山西一直到大西北的蘭州,遍及10多個地區城市,其生產能力占到上海的1/4。上海橡膠工業真的“走出去”了,由上海沿海一處,撒遍全國各地。

第一批,1954年有普利翻胎廠應福州的需要,首先外遷到福建,改名為福州翻胎廠。

第二批,于1957~1958年至少有4個企業外遷。一是上海五大膠鞋廠之一的金剛橡膠廠遷往長沙,利用總后的倉庫繼續生產膠鞋,改名為湖南橡膠廠,并將上海國營第十四橡膠廠的部分設備并入,在60年代成為我國最大的膠鞋企業之一;二是南洋橡膠廠遷往湖北,改為黃石橡膠廠繼續生產膠鞋。三是義生橡膠廠(處于上海膠鞋企業老三地位)部分搬遷到江西,改名為南昌橡膠廠生產膠鞋,后又改為江西橡膠廠;四是大成橡膠廠部分搬遷廣西,改為桂林橡膠廠繼續生產工業橡膠雜件。

第三批,在1960~1961年有6家企業從上海遷出,計有合眾橡膠廠遷往南寧,成為南寧橡膠廠,生產膠鞋;中華興記橡膠廠遷往太原,成為太原橡膠廠,生產膠鞋,即現雙喜輪胎的前身;興華和協本橡膠廠遷往福州,成立福州橡膠廠和福州翻胎廠,分別生產膠鞋和翻胎。1961年大達橡膠廠搬遷安徽,成為馬鞍山橡膠廠,生產膠鞋;華成橡膠廠搬遷貴州,成為貴陽橡膠廠,生產膠鞋。

第四批,天星橡膠廠與金星橡膠廠遷到重慶,合并成為長江橡膠廠,生產工業橡膠制品。聯一橡膠廠(上海最大的膠帶企業)遷到貴陽,改稱貴陽橡膠制品廠生產膠帶和汽車橡膠配件)。大中華橡膠廠輪胎部分搬遷1/2到貴陽,成立貴州輪胎廠生產輪胎,即現在我國輪胎10大企業之一的貴州輪胎股份有限公司。

此外,上海膠鞋三廠(大中華三廠)于1971年創建上海合成橡膠廠,年產1萬t順丁橡膠廠。企業耗盡所有的資金力量在1976年終于建成,新建工廠劃入上海高橋化工廠,大部分職工也隨之跟去。膠鞋三廠已成空架子,名存實亡。

進入80年代,上海橡膠工業又開始新一輪的擴散,在市郊和外省市先后建立起50多家聯營分廠,同時上海的鄉鎮企業遍地開花,全上海的橡膠工廠最多時達到342家。90年代后,一大批企業從市區遷到市郊區縣,并同外省市企業聯合兼并乃至收購,對內則轉制為股份公司。例如輪胎公司收購海口和徐州2家輪胎廠成為跨地區的企業,膠帶公司收購武漢、南昌、重慶的多個膠帶廠并同外資合辦企業,膠鞋公司重新組建為“回力”、“雙錢”2個鞋業總廠。

誠如上述,情緒教育可運用發展性書目療法的理念,協助個體舒緩負面情緒。鑒于發展性書目療法系情緒教育的有效方式,基隆市立暖暖高級中學圖書館遂規劃名為“我讀·故我在—我是元氣王”的主題巡回書展系列活動,進行以發展性書目療法應用于初中生情緒教育的實踐工作。

現在,上海的橡膠工廠幾乎皆已全部遷到市郊各區縣,只留下了幾個總部在辦公,其中相當一部分已成為跨地區的混合制企業。其在全國所占的比重已下降到不足10%,雖有1987年成立的上海橡膠工業同業公會,但處于極端分散的狀態。然而與之同時,外資企業不斷增多,現至少已有100家以上,并成為多家外企總部的所在地。現今,長三角一帶已成為外資發展的中心地區。

4 歷史經驗

回顧往昔歷史,橡膠工業在發展過程中有幾點經驗值得我們很好記取:

一是嚴防盲目發展,避免產能過剩。橡膠工業是產值高、利潤大、投資少、見效快的行業,社會各界都對橡膠工業發展有積極性。因此,很容易一哄而起,大干快上,形成盲目發展,造成過剩。結果是產品積壓,價格不斷下降,企業產生虧損,又被迫不得不進行結構調整,使一部分企業關門倒閉,造成社會不穩和很大損失。歷史上,在我國每5~7年即要發生一次這種現象,已成一種痛痼疾,必須下決心嚴防、糾正。

二是提高質量意識,杜絕粗制濫造。橡膠產品大部分系要求安全性很高、關乎人的生命和設備主要性能的重要制件;同時又是質量變化因素最多、最難掌握控制的器材。加之手工操作多,受氣候條件變化、人和設備工藝的影響程度特別大,因之,任何細小環節都有可能對質量性能帶來無法預知的后果,導致產品性能的差異性非常大。質量不穩、產品低劣已成橡膠工業歷史上難以治愈的頑癥,幾乎絕大部分企業都出現過各種各樣的質量問題,由此使企業走上破產倒閉的也不乏其例。因之,一定要警鐘長鳴,時刻警惕,把質量放在首位,必須決心加強、改善、提高。

三是加強安全生產、消除事故隱患。橡膠工業生產具有化學工業和機械工業的雙重特點,粉塵污染、易燃有毒、機械傷害的環節特別多。歷史上由于易燃導致火災造成廠毀人亡的事例很多,操作工人因機械事故致殘傷亡以及粉塵、中毒、勞動強度過大而產生職業病的更是層出不窮。因此,一定要把安全生產放在一切工作的首要地位,牢記:安全為了生產,生產必須安全。

四是杜絕跑冒滴漏,綠化環境現場。橡膠工業要使用大量蒸汽、高低壓水、壓縮空氣以及化學溶劑。各種管線路與動力設備交叉聯結,動密封端點非常多,因此,最易產生水、汽、風的跑冒滴漏。尤其是,炭黑等粉料在混合中的飛揚污染和溶劑揮發逸散到空氣之中形成的災害最為嚴重。另外,由于使用的原材料、半成品比較多,在間歇加工的過程中,需大量存放堆積在現場待用,很易使生產現場變得雜亂。因此,跑冒滴漏、臟亂差經常成為橡膠工業生產最為頭痛的現象。其危害性反過來不僅影響環境,還很容易出現事故和質量問題。所以橡膠廠一定要努力設法做好整齊生產、清潔生產、有序生產和物料平衡生產的工作。

五是破除舊的習慣勢力,銳意創新。橡膠工業同塑料工業相比,最大不同之點在于,塑料更多是來自于材料和技術的創新,而橡膠則大多依靠材料和技術的改性。在設備加工方式上,橡膠以間斷為主,而塑料則多是連續化生產。正因如此,就其所用原料來講,橡膠至今最多也不過10余種,而塑料則已發展到上百種之多;橡膠的加工方式主要為壓延和擠出兩種類型,而塑料則有注射、吹塑、擠出、注壓、澆注和搪塑等多種形式。因此,在創造出的產值上,塑料比橡膠要多3~4倍。其實橡膠同塑料的加工存在許多相似之處,塑料比橡膠還大約晚了100多年。借簽塑料工業快速發展的經驗,橡膠工業必須要在創新上狠下功夫。

歷史經驗提醒我們,為什么橡膠工業的產品領域越來越小,連我們為之起家的膠鞋現在也大部分被分離出去。工業橡膠制品例如膠帶、膠管、膠布等相當一部分已被塑料取代。近年,以聚氨酯胎面材料進入輪胎為標志,橡膠工業最后固守的橡膠防線也即將被沖破。看來,擴大橡膠工業視野,以塑代橡,橡塑結合,應是橡膠工業發展的必然趨勢。

歷史經驗還告訴我們,橡膠同石油在近百年來都被列為戰略物資,為什么石油、石化工業能夠高度統一,國家只有中石油、中石化和中海油,實行高度集中統一的管理組織,甚至把上下游企業全部都統一管起來,直到最終為汽車在路上行駛方便的加油站。而橡膠工業現在不僅沒有一個央企,甚至在地方上好不容易組織起來的地區橡膠公司也都散掉。別說同加油站常常并列在一起的輪胎服務店(打氣、平衡、修胎),甚至連翻胎、售胎都同輪胎工業完全分開,由兩個不同部門系統分割,各自為政。如今,不但沒有任向聯合的跡象,而且在許多觀點上相互對立、背道而駛。歷史上僅僅統一很短一段時間,又分道揚鑣,同世界的發展形勢大相徑庭。

歷史經驗告誡我們,從20世紀50年代起,集中國內最優勢技術力量建起的大研究院,盡管列為國家重點、投入相當大的資金,20年間卻攻不下一個子午線輪胎的生產技術。只能從國外花上億美元引進意大利、英國、美國甚至是捷克子午胎的技術,通過引進吸收才真正使我國全鋼和半鋼子午胎實現了產業化。科技研究與工廠設計是兩股道上跑的快車。一個是屬于工程公司類型,以基本建設的工廠施工現場為基地;另一個是屬于科技企業類型,以橡膠制品的生產現場為基地,它們各自分別為基建和生產服務。我們為了實現大研究機構的目的,強制把兩者硬扭合在一起,結果是分分合合,怎么也磨合不到一起,兩邊都得不到獨立發展,反而難以同工廠企業結合和同工程公司聯合,造成科技與生產的脫節。

歷史經驗也啟示我們,工廠企業到底應該如何管理,才能真正保證走上有序、健康、持續發展的軌道。歷史上,我們長期用過政府行政管理企業的模式,把企業都國營化、實行清一色的計劃經濟,使企業成為管理部門的附屬物,限制了工廠的積極性和主動性,養成了依賴上級的習慣,出現了“三無”工廠。

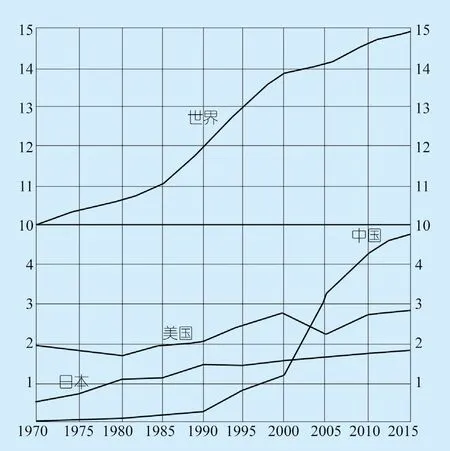

圖1 中美日及世界輪胎生產增長變化

現在實行了20年的市場經濟和企業自主的管理,政府工業部門的宏觀調控和工廠企業的微觀放活,又成為一門很大學問。甚至在不少地區已出現雖都無權干涉,隨意就上一個大項目;隨便一個社會組織都可以以服務為名向企業收取各種名目不同的費用,乃至評價企業、授予各類稱號,又開始呈現有人管又無人管的亂象。另外,還有忽視合理布局,形成地區畸形發展,不少產品已出現嚴重產能過剩而無法制止的現象,使結構性矛盾日益突出。如今調整結構,解決深層矛盾,已成行業發展的關鍵。上述現象雖然僅是前進道路上出現的一些問題,但也需要引起高度的注意。總的來說,改革開放的30多年,給橡膠工業帶來了極大的紅利,使之走上了繁榮發展的康莊大道。圖1為中美日及世界輪胎生產增長變化情況。它以事實說明,30年來我國橡膠工業取得的偉大勝利,改寫了中國橡膠工業的歷史。

改革開放35多年來,我國橡膠工業的企業大了,壯了,強了。中共中央總書記、國家主席、中央軍委主席習近平2013年8月在視察遼寧涉化企業時指出,“老工業基地很多企業浴化重生的實踐說明,無論是區域、產業還是企業,要想創造優勢,化危為機,必須敢打市場牌,敢打改革牌。要抓住新一輪世界科技革命帶來的戰略機遇,發揮企業主體作用,支持和引導創新要素向企業集聚,不斷增強創新動力、創新活力、創新實力。”只有如此,我們的橡膠企業才會更大、更壯和更強。只有大膽探索,企業才能走出一條成功之路。

中國化工報資深記者2013年8月23日在專題報道“山東輪胎駛上轉型升級路”之時,對我國輪胎工業的現狀做了一個精辟分析,從媒體角度一針見血地指出了要害問題和未來的結局,發表了”一題一議“。

一題一議

總在低端混,早晚要出局

江北

前不久,筆者的一位朋友購車時,相中的第一款車型因配置的是國產輪胎而放棄,直到換了一款裝著米其林輪胎的車子才滿意而去。或許我們可以指責這位消費者的觀念過于狹隘,但如果消費者大都喜歡選擇國外品牌輪胎,國產輪胎就該深思了。

我國化工行業大都處于產業鏈低端,相比而言,輪胎行業產品低端化的矛盾似乎更顯突出。當前,擺在我國輪胎行業面前的三大突出問題,需要在調結構、轉方式過程中盡快解決。

一是產能結構性過剩問題凸顯。目前我國自主輪胎生產企業約有300家,加之大量國外輪胎企業在我國搶灘登陸,使我國輪胎總產能超過4.7億條,一些普通型輪胎結構性過剩十分嚴重。即使如此,半數以上輪胎企業仍在準備擴產。產能無序擴張,不僅造成資源浪費,還制約著產業結構調整,導致市場同質化惡性競爭不斷加劇。

二是缺乏具有自主產權的核心技術。我國輪胎企業雖經過幾十年的發展,但基本還處于低端仿制階段。自主品牌輪胎企業并不具有核心技術,創新能力低下,令人十分遺憾。我國輪胎原創技術少,多數為引進技術,由于先進技術不可得,二流技術成為大多數輪胎企業的主流,導致產品雷同、高端占有率低。米其林等國外跨國公司乘機進入我國輪胎市場,迅速占據了利潤率較高的轎車、輕卡子午胎以及高檔子午胎等高端消費市場,而我國大量輪胎企業只能進入貨車、農用車等利潤率較低的中低端輪胎消費市場,在國內競爭中處于明顯劣勢。

三是企業管理水平不高。與國外知名輪胎企業相比,國內輪胎行業整體缺乏對市場深入研究,銷售過程渠道混亂,一線市場跟進不及時,代理商經營實力參差不齊,銷售人員素質不高,銷售推廣單一等問題突出,產品缺乏品牌競爭力。

總在低端混,早晚要出局。我國輪胎行業正面臨激烈競爭,是接受失敗,還是完善自我,輪胎企業正面臨生死抉擇。可喜的是,近年來,我國越來越多的輪胎企業開始覺醒,正在加快創新步伐,無論是彩色輪胎、綠色牛筋輪胎、還是巨型工程胎,都受到國內外市場的歡迎。而我國正在醞釀的行業準入標準一旦出臺,必將加速行業洗牌進程,助推行業加快結構調整步伐。

[1] 于清溪. 橡膠工業發展史略. 百花文藝出版社,1989.

[2] 于清溪. 中國橡膠工業大事記. 中國橡膠工業總覽. 2001.

[3] 史進. 中國橡膠工業發展史. 橡膠工業手冊(修訂版)第12分冊(張啟躍等主編). 1996,86~183.

[4] 上海橡膠工業志. 上海橡膠史料組,1992.

[5] 顧秀蓮. 中國化學工業大事記. 化學工業出版社,1996.

[6] 于清溪,橡膠創業三部曲. 橡塑技術與裝備、橡塑機械時代、橡塑節能環保雜志社,2013,1~122.

(XS-02)

(未完待續)

Rubber industry innovation trilogy at home and abroad (10)—— enlightenment bring from 100 year history of rubber industry of China

Rubber industry innovation trilogy at home and abroad (10)—— Enlightenment bring from 100 year history of China rubber industry

Yu Qingxi

(The Original Ministry of Chemical Industry Rubber Bureau, Beijing,100013)

Rubber industry innovation trilogy at home and abroad systematically described the technology innovation achievements since 120 years of the world tire industry and 100 years of China rubber industry . A combination of foreign successful innovation development performance and domestic practical experience, rubber industry history innovation examples and today's reality innovation case, all kinds of product innovation and technology 、equipment、raw materials 、processing mode innovation, enterprise technology innovation and market management, industrial technology innovation and mechanism、system and other kinds of innovation are closely. This paper extended from the micro to the macro and has been involved in many aspects of technology innovation for the rubber industry.

rubber industry; technology; innovation; tire; rubber; materials

TQ330.67

:1009-797X(2015)03-0011-08

ADOI:10.13520/j.cnki.rpte.2015.03.003