抽油機井機型優(yōu)化匹配技術(shù)的研究與應用

張興戰(zhàn) 柴鳳忠(大慶油田有限責任公司第六采油廠)

隨著油田開發(fā)的深入,機采井的能耗問題日益突出,對油田的經(jīng)濟開發(fā)產(chǎn)生了影響。造成抽油機能耗高的主要原因有:抽油機的載荷利用率低、抽油機的系統(tǒng)效率低、泵的利用效率低等,而抽油機的載荷利用率是決定抽油機能耗的重要因素。

1 問題的提出

1.1 載荷利用率不合理,且部分機型存在安全隱患

從設計的角度出發(fā),設計標準是額定載荷在65%~95%之間為抽油機井的合理區(qū)間。

統(tǒng)計全廠2200 口抽油機井載荷使用情況,平均載荷利用率僅為53.58%。其中,載荷偏小有1236 口井,載荷偏大有30 口井,并且存在生產(chǎn)安全隱患。

1.2 機型匹配不合理,存在高能耗

從運行的角度出發(fā),抽油機井的運行合理載荷利用率40%~80%,扭矩利用率40%~80%[1]。統(tǒng)計全廠2025 口抽油機井,其中953 口井載荷、扭矩不在該區(qū)域,占統(tǒng)計井數(shù)的47.06%。

統(tǒng)計喇嘛甸油田的主要運行機型的能耗情況,當抽油機井機型載荷與扭矩在合理范圍內(nèi)時,系統(tǒng)效率最高,百米噸液耗電最低。因此,對于1 口生產(chǎn)井,選擇合適的機型,并使其載荷、扭矩在一個合理的工作區(qū)間,才可以達到機型、泵型、生產(chǎn)參數(shù)的最佳組合,最終達到抽油機井能耗最低、系統(tǒng)效率最高的目的。

2 懸點最大載荷公式的優(yōu)選

2.1 計算公式的優(yōu)選

抽油機在正常工作時,懸點所承受的載荷根據(jù)其性質(zhì)可分為靜載荷、動載荷、沉沒壓力以及井口回壓在懸點上形成的載荷。靜載荷通常是指抽油桿柱和液柱所受的重力以及液柱對抽油桿柱的浮力所產(chǎn)生的懸點載荷;動載荷是指由于抽油桿柱運動時的振動、慣性以及摩擦所產(chǎn)生的懸點載荷。沉沒壓力的影響只發(fā)生在上沖程,它將減小懸點載荷。液流在地面管線中的流動阻力所造成的井口回壓,將對懸點產(chǎn)生附加載荷,其性質(zhì)與油管內(nèi)液體的作用載荷相同,即上沖程中增加懸點載荷,下沖程中減小懸點載荷。因二者可以部分抵消,一般計算中常可忽略。

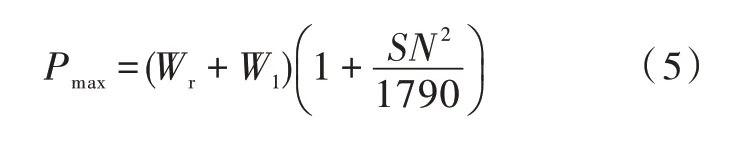

在實際生產(chǎn)中對懸點載荷影響最大載荷是抽油桿載荷、液柱載荷、振動載荷和慣性載荷,在考慮上述因素后優(yōu)選懸點最大載荷的數(shù)學模型。

目前,方案設計中常用的計算公式有以下幾種:

式中:

Pmax——懸點最大載荷,N;

Wr——抽油桿在空氣中的重力,N;

W1——液柱在柱塞環(huán)形面積上的重力,N;

W′1——液柱在柱塞面積上的重力,N;

S——沖程,m;

N ——沖速,min-1;

r——曲柄旋轉(zhuǎn)半徑,m。

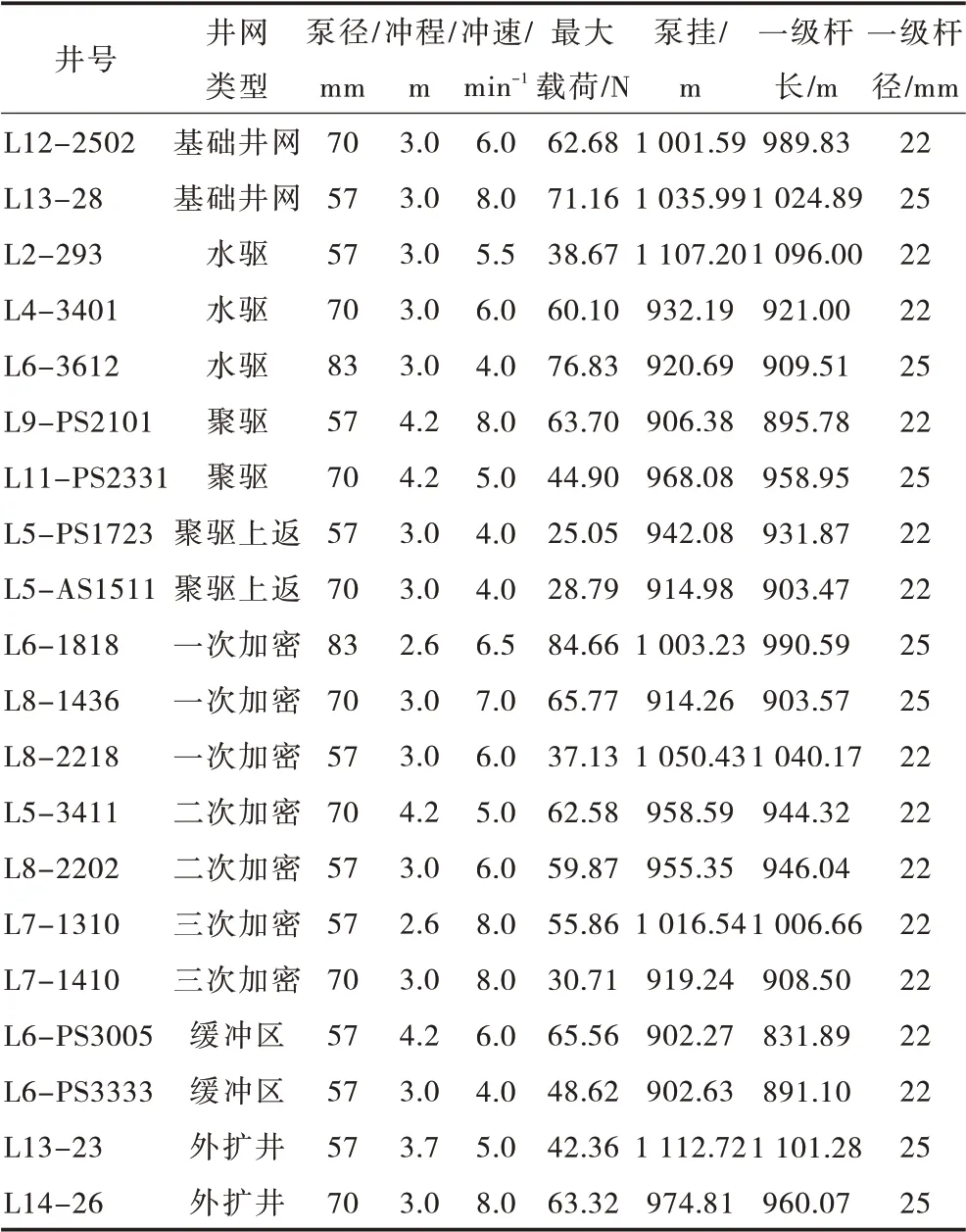

應用以下數(shù)據(jù)參數(shù)以及5 個區(qū)塊的抽油機井生產(chǎn)參數(shù)(表1),對上述公式進行驗算。

表1 選定井生產(chǎn)參數(shù)

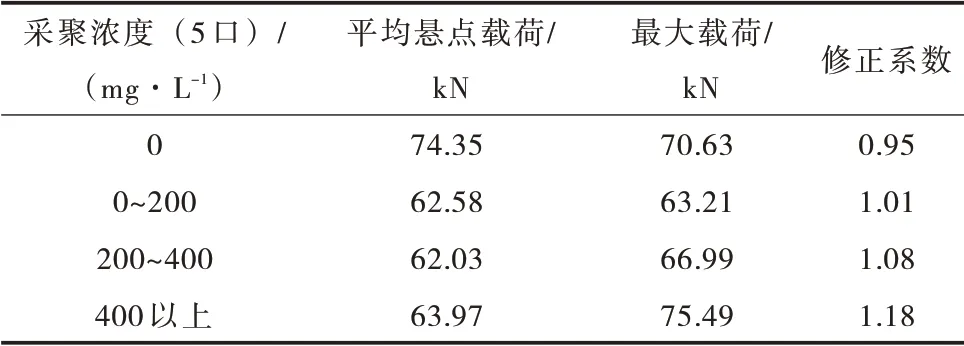

公式(1)、(2)、(3)計算結(jié)果偏大,公式(4)、(5)計算結(jié)果與實測值比較接近,其中公式(5)考慮了液柱動載荷,且符合率最高,優(yōu)選公式(5)作為抽油機懸點最大載荷的預測公式。結(jié)合實際生產(chǎn)情況,對該公式進行修正,得出平均修正系數(shù)(表2)。應用修正系數(shù)對公式(5)進行修正,從而得到各區(qū)塊抽油機懸點最大載荷的預測公式。

2.2 裝機載荷上限的確定

在抽油機的懸點載荷中,抽油桿載荷及液柱載荷占總載荷的95%以上,振動載荷及慣性載荷所占比例低于5%,抽油機后期的沖程、沖速的變化只影響振動載荷及慣性載荷,所以,在考慮載荷、扭矩及裝機功率的增加比例時可以忽略沖程、沖速的影響。

表2 不同區(qū)塊的修正系數(shù)

現(xiàn)場設計中抽油機載荷利用率小于95%時即可安全使用[1]。油井產(chǎn)液量一定時,含水100%時抽油機懸點載荷比初期抽油機懸點載荷的增加比例可用下式計算:

抽油機初期裝機載荷利用率上限關系式為

其中

式(6)~式(8)中:ηw為載荷變化率;Wmax1為含水100%時懸點最大載荷;Wmax0為含水0時懸點最小載荷;ηwup為初期裝機載荷利用率上限。

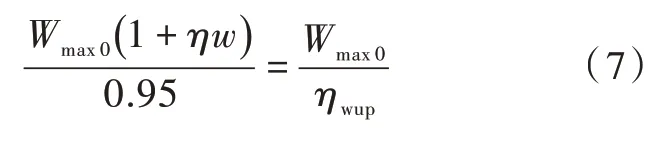

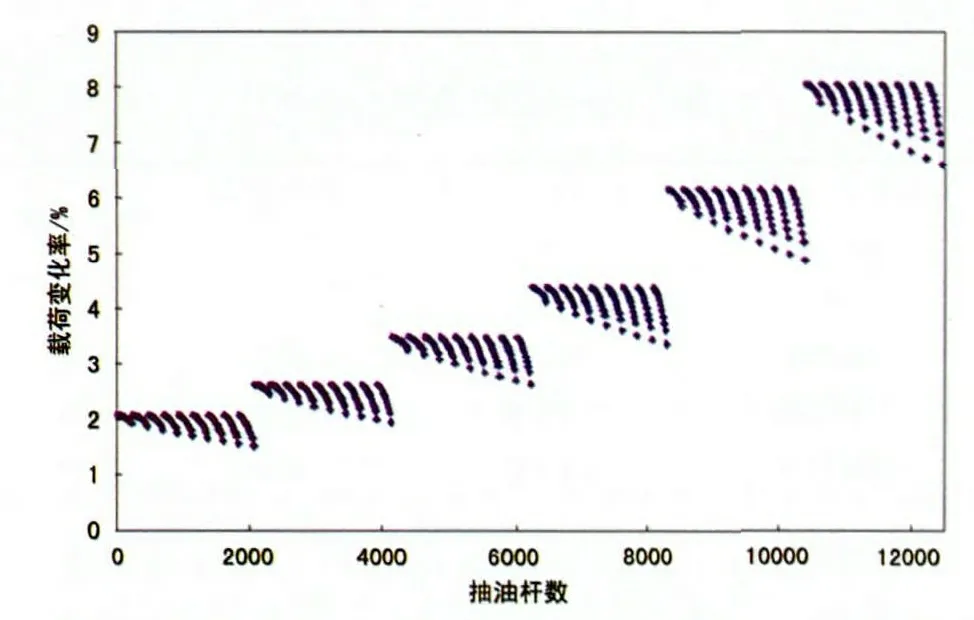

通過程序,分別計算不同抽油桿直徑、泵徑、沖程、沖速及泵掛深度的含水100%時抽油機懸點載荷比初期抽油機懸點載荷的增加百分比,并繪制成圖(圖1、圖2)。

圖1 抽油桿直徑為22 mm 的載荷變化率示意圖

由圖1、圖2 可知,根據(jù)實際井深情況,可得抽油機懸點載荷的增加范圍0<ηw<3%。因此,抽油機初期裝機載荷利用率上限為ηwup=0.95/(1+0.03)×100%=92.23%。

圖2 抽油桿直徑為25 mm 的載荷變化率示意圖

3 抽油機井機型優(yōu)化現(xiàn)場試驗

3.1 現(xiàn)場選井情況

根據(jù)2013年年底生產(chǎn)數(shù)據(jù),確立選型范圍,見表3。

表3 機型互換選型范圍

針對基層反映的機型不匹配的問題,選取有代表性問題的油井,結(jié)合現(xiàn)場機型及井場實際情況,以及載荷公式計算結(jié)果,確定20 口亟待優(yōu)化匹配的抽油機井,為后續(xù)上產(chǎn)、擴展節(jié)能空間奠定基礎。

3.2 現(xiàn)場試施情況

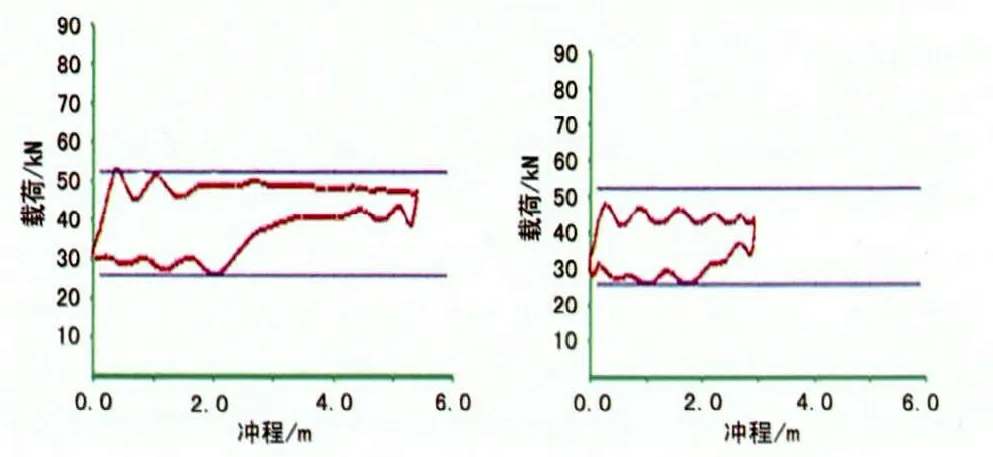

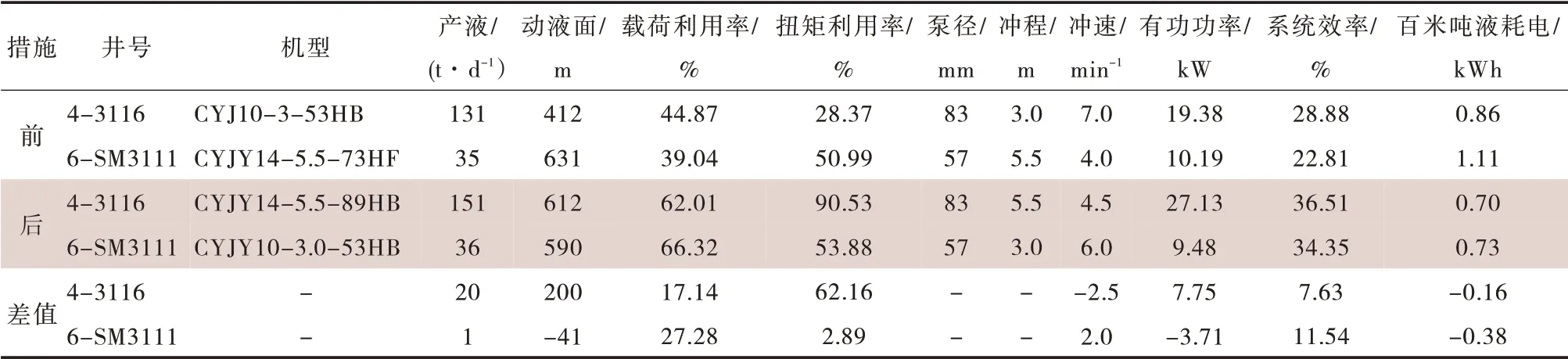

以4-3116、6-SM3111 井組為例,抽油機井生產(chǎn)參數(shù)及能耗前后對比情況見表4、圖3、圖4。

由圖3、圖4 可知,機型互換效果顯著,既解決了現(xiàn)場抽汲參數(shù)、設備匹配不合理的情況,又大幅度地降低了噸液單耗電量,僅這一組互換調(diào)整日節(jié)電170 kWh,年節(jié)約電費4 萬元。經(jīng)現(xiàn)場試驗證實,在新井投產(chǎn)機型選定的同時,新井可與老井相互匹配,這樣既可以減少后期的投入費用以及投產(chǎn)費用,又能滿足現(xiàn)場的實際生產(chǎn)需要。

圖3 4-3116 前后功圖對比

圖4 6-SM3111 前后功圖對比

4 幾點認識

1)對于1 口生產(chǎn)井,選擇合適的機型,并使其載荷、扭矩在一個更加合理的工作區(qū)間,可以達到機型、泵型、生產(chǎn)參數(shù)的最佳組合,最終達到抽油機井能耗最低、系統(tǒng)效率最高的目的。

2)在新井投產(chǎn)之前,購買新機型的同時,可根據(jù)現(xiàn)場實際情況,進行動態(tài)調(diào)整,以達到新裝1口井、調(diào)整1 口井的目的,既可以滿足現(xiàn)場產(chǎn)油的需求,又降低能耗。

表4 機型互換前后參數(shù)對比

[1]羅英俊,萬仁溥.采油技術(shù)手冊[M].3 版.北京:石油工業(yè)出版社,2005:88-188.(收稿日期:2014-11-06)