帶壓作業(yè)技術(shù)在注水井上的應(yīng)用

劉承煒 江凌飛 強(qiáng)海萍 文云飛 靳利

(1.中國(guó)石油大學(xué)(華東);2.中國(guó)石油華北油田分公司第五采油廠)

油田進(jìn)入注水開(kāi)發(fā)中后期,維護(hù)注水井正常注水是確保油田生產(chǎn)的主要手段之一。冀中南部油田有注水井149 口,平均注水壓力為16.1 MPa,平均日注水10 643 m3,其中注水壓力大于20 MPa 的有49 口。為了進(jìn)行注水井修井作業(yè),作業(yè)前需停井降壓,以滿(mǎn)足修井作業(yè)施工。但部分注水井停井后井口壓力高,自然降壓困難,降壓時(shí)間較長(zhǎng),降壓時(shí)間3 個(gè)月到1年不等,長(zhǎng)時(shí)間的停井泄壓嚴(yán)重影響了油田開(kāi)發(fā)井組中注水井注水驅(qū)油的效果。過(guò)去針對(duì)此類(lèi)井常采用現(xiàn)場(chǎng)挖坑放噴泄壓的方法,用以達(dá)到快速降壓的目的,但此做法帶來(lái)了諸多問(wèn)題,比如:泄壓出來(lái)的大量注入水怎么處理;快速泄壓破壞了地層能量的平衡,并且易導(dǎo)致地層出砂,嚴(yán)重時(shí)可能造成套管變形;注入水泄壓返排易造成環(huán)境污染等。因此,為了縮短注水井泄壓周期,減少泄壓返排注入水造成的水資源浪費(fèi),維護(hù)注入井地層能量的平衡,2013年起,在注水井修井作業(yè)中引進(jìn)了帶壓作業(yè)技術(shù),很好地解決了上述問(wèn)題。

1 注水井帶壓作業(yè)技術(shù)原理及主要結(jié)構(gòu)

1.1 技術(shù)原理

注水井帶壓作業(yè)技術(shù)是針對(duì)高壓注水井(井口壓力低于14 MPa 的注水井)利用特殊的帶壓作業(yè)修井設(shè)備,在井口有壓力的情況下實(shí)施對(duì)井內(nèi)注水管柱安全、無(wú)污染的起下作業(yè),實(shí)現(xiàn)不壓井、不放噴密封作業(yè)的目的[1]。注水井帶壓作業(yè)技術(shù)利用油管堵塞工具實(shí)現(xiàn)井內(nèi)油管內(nèi)部壓力的控制,再利用安裝在井口上的帶壓作業(yè)井控裝備實(shí)現(xiàn)油套環(huán)空壓力的控制,從而達(dá)到不壓井、不放噴的目的。

在起管柱時(shí),下防噴器關(guān)閉,當(dāng)下接箍探測(cè)器發(fā)出探測(cè)信號(hào)時(shí),上防噴器關(guān)閉,上平衡閥關(guān)閉,下平衡閥打開(kāi),使下防噴器上下充滿(mǎn)井內(nèi)高壓液體。當(dāng)下防噴器上下液體達(dá)到壓力平衡后,下防噴器在控制液缸驅(qū)使下打開(kāi),接著下平衡閥關(guān)閉;當(dāng)管柱接箍順利通過(guò)下防噴器后,上接箍探測(cè)器發(fā)出探測(cè)信號(hào),下防噴器關(guān)閉,上平衡閥打開(kāi),使上下防噴器之間高壓液流迅速泄壓。當(dāng)上防噴器上下液體達(dá)到壓力平衡后,上防噴器在控制液缸驅(qū)使下打開(kāi),接著上平衡閥關(guān)閉,管柱接箍順利通過(guò)上防噴器,完成一根油管在密封狀態(tài)下的起升[2]。

在開(kāi)始管柱自重大于井內(nèi)壓力產(chǎn)生的上頂力時(shí),不用卡瓦和升降液缸操作,直接用修井機(jī)起管柱。隨著井內(nèi)管柱的減少,管柱自重減輕,井內(nèi)上頂力與油管自重接近,即指重表的讀數(shù)降低接近于零時(shí),開(kāi)始使用卡瓦卡住油管,用升降液缸和卡瓦的循環(huán)動(dòng)作進(jìn)行起油管作業(yè),直至全部起出井內(nèi)油管。

下入油管的工藝流程與起油管流程相反。

1.2 主要結(jié)構(gòu)

注水井帶壓作業(yè)系統(tǒng)主要由井控裝備、液壓動(dòng)力裝置、液壓操作控制系統(tǒng)及其他輔助設(shè)備四部分組成。

井控裝備主要包括三閘板防噴器、環(huán)形防噴器、單閘板防噴器等,主要用于密封油套環(huán)空或封隔井口,確保環(huán)空內(nèi)液體不外噴。

液壓動(dòng)力裝置包括固定卡瓦、游動(dòng)卡瓦,升降油缸及上中下橫梁等,主要用于在油管自重小于井內(nèi)上頂力時(shí)控制油管的起下作業(yè),以保障油管及工具的安全起下。

液壓操作控制系統(tǒng)包括液控操作臺(tái)、蓄能器系統(tǒng)及配套聯(lián)結(jié)軟管等。

輔助設(shè)備包括作業(yè)修井機(jī)、油管堵塞器、特殊單向閥、完井工作筒、接箍探測(cè)器、平衡閥、液壓系統(tǒng)防回水裝置等[1],用于配合完成帶壓起下油管作業(yè),實(shí)現(xiàn)安全、無(wú)污染施工。

2 現(xiàn)場(chǎng)應(yīng)用

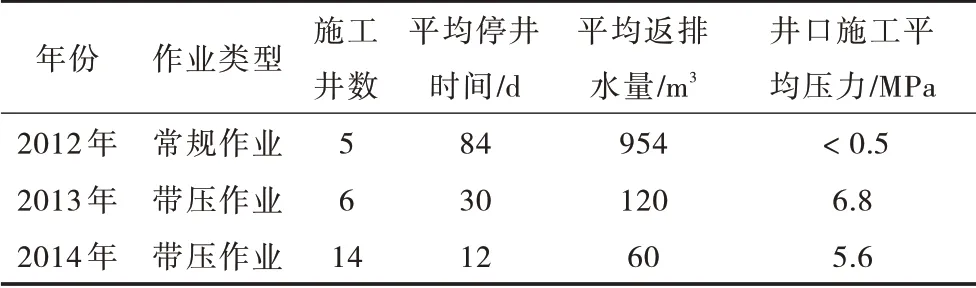

2013—2014年,在荊丘、深南、車(chē)城等生產(chǎn)區(qū)的20 口注水井上開(kāi)展帶壓作業(yè)施工,平均井口帶壓操作壓力為6.2 MPa,每口井平均停井時(shí)間從84天縮短到21天;平均每口井減少泄壓返排水量864 m3(表1),節(jié)約回收污水拉運(yùn)費(fèi)用86 萬(wàn)元;減少回注污水帶來(lái)的用電消耗,節(jié)約回注污水用電10.96×104kWh,實(shí)施效果明顯,達(dá)到了預(yù)期的目標(biāo)。

表1 帶壓作業(yè)技術(shù)與常規(guī)作業(yè)對(duì)比

3 結(jié)論

1)通過(guò)應(yīng)用帶壓作業(yè)技術(shù),較好地解決了泄壓困難的注水井在作業(yè)前停井降壓時(shí)間長(zhǎng)的問(wèn)題,提高了注水效率。

2)解決了大量注入水返排、回收和回注的問(wèn)題,節(jié)約了水資源,減少了回注返排水造成的用電消耗,節(jié)約了生產(chǎn)成本。

3)減少了注入水返排,保持了注水層的地層能量,改善了油田開(kāi)發(fā)效果;同時(shí)避免了因注入水返排造成的環(huán)境污染。

[1]宋守權(quán),張曉燕.水井帶壓作業(yè)的研究與應(yīng)用[J].內(nèi)蒙古石油化工,2007(8):158-159.

[2]楊永剛,田育紅,張紅崗.注水井帶壓作業(yè)工藝技術(shù)研究及應(yīng)用[J].石油化工應(yīng)用,2010,29(8):95.