功率法平衡技術(shù)在葡萄花油田上的研究與應用

關宏業(yè)(大慶油田有限責任公司第七采油廠)

目前在葡萄花油田上的抽油機管理中,用于判斷平衡與否的一個標準就是電流平衡率,即抽油機下行最大電流與上行最大電流之比,此值在0.85~1 之間平衡,但這種方法存在一定的局限性:虛假平衡,電流分不出正負,發(fā)電與用電都產(chǎn)生電流,一些嚴重不平衡的井在發(fā)電時產(chǎn)生一個很大的電流,但從電流上看抽油機井還相當平衡;不能真實反應抽油機平衡,對于功率因數(shù)較低的抽油機井,電動機電流相對于抽油機的載荷變化幅度較小,電流峰值變化并不大,無法真實反應抽油機的平衡比。抽油機井運轉(zhuǎn)不平衡,可能導致抽油機運行過程中耗電量增多、各部件受力不勻、減速箱磨損加快,減少抽油機各設備的使用壽命。功率法綜合考慮了瞬時電流、電壓、功率因數(shù)的影響,能夠判斷電動機處于發(fā)電還是用電狀態(tài),從而真實地反應抽油機的平衡狀況,克服了電流法存在的虛假平衡問題;可精確地計算出平衡塊的調(diào)整方向與距離,減輕工人勞動強度和時間。

1 功率法調(diào)平衡原理

功率法調(diào)平衡技術(shù)以抽油機最節(jié)能和最安全為目標。對抽油機功率曲線進行傅立葉分解,通過調(diào)整平衡塊位置,改變一階正弦分量的大小,計算出最佳調(diào)整位置,使之正好抵消不平衡功率,使均方根功率最小,即均方根扭矩最小,抽油機最安全,電動機發(fā)熱量最低[1-2]。

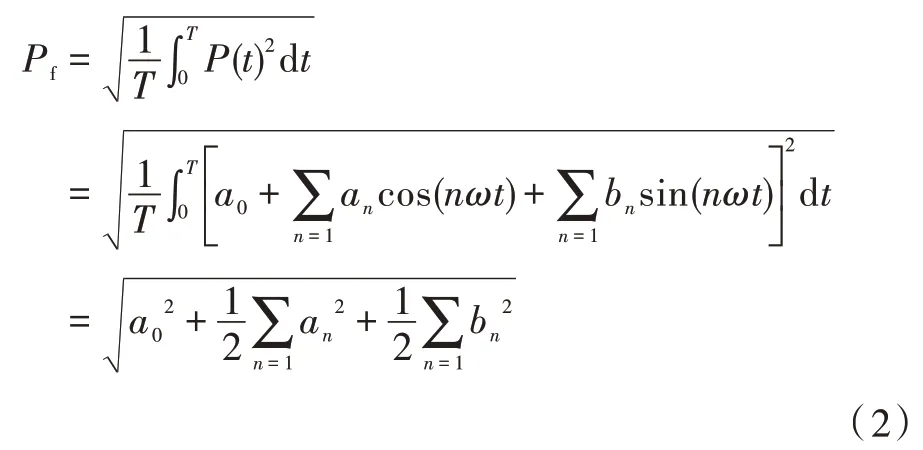

抽油機的功率曲線是一個隨沖程周期為周期的連續(xù)函數(shù)。由數(shù)學分析可知,每一個周期性的非正弦量,只要滿足狄利斯利條件,就可以分解成一系列的三角級數(shù)。抽油機的功率曲線函數(shù)能滿足狄利斯利條件,所以可以展開成收斂的三角級數(shù)——傅立葉級數(shù)。

式中:

P(t)——有功功率,kW;

a0——平均功率,kW;

an——功率曲線各次諧波的正弦部分幅度,kW;

bn——功率曲線各次諧波的余弦部分幅度,kW;

n——離散變量;

ω——曲柄角速度,rad/s;

t——時間,s;

n(下標)——諧波次數(shù)。

按均方根功率的定義,再考慮到三角函數(shù)的正交特性,均方根功率Pf可以按式(2)計算。

式中:

Pf——電動機功率均方根值,kW;

T ——沖程周期,s。

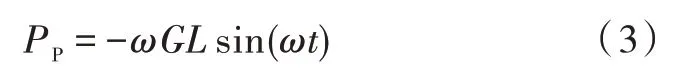

抽油機曲柄平衡塊是靠重力起作用的,如果從平衡塊重心位于曲柄軸的最上方(12 點鐘位置)開始,平衡塊的平衡功率PP可表示成式(3)。

式中:

PP——平衡功率,kW;

G ——平衡塊的總重力,kN;

L——平衡塊重心半徑,m。

對照式(2)和式(3),PP只對應于功率曲線的一階正弦分量b1,調(diào)整抽油機平衡塊的位置,只能改變式(2)中一階正弦分量的大小。要使均方根功率最小,就只能使式(2)的一階正弦分量b1為零。調(diào)整平衡塊的重心位置,使PP增加或減小,ΔPP增加或減少的量與當前b1的大小相等,符號相反,就可以消除式(2)中的一階正弦分量b1。由此可以得到式(4),進而推出平衡塊調(diào)整量的計算公式(5)。

式中:

b1——一階正弦分量,kW。

2 功率法調(diào)整方法

使用功率儀現(xiàn)場測試一個沖程內(nèi)功率曲線,自動判斷抽油機功率平衡比。在平衡塊位置計算界面中直接輸入平衡塊質(zhì)量,調(diào)整平衡塊移動距離至平衡矩計算結(jié)果和功率法值相同即平衡塊最佳移動位置。

2.1 功率法平衡判斷標準

◇功率平衡比為抽油機上下沖程功率峰值之比,以較大值為分母[3];

◇上下沖程的峰值功率有一項為零或負值時,功率平衡比為零;

◇功率平衡比小于0.5 時可判定抽油機不平衡。

2.2 功率平衡比現(xiàn)狀

現(xiàn)場測試285 口井,通過對測試結(jié)果的統(tǒng)計,可分為以下4 種情況:電流法平衡同時功率法也平衡,該類井共138 口,占測試井數(shù)的48.4%;電流法平衡但功率法不平衡,該類井共28 口,占測試井數(shù)的9.8%;電流法不平衡但功率法平衡,該類井共62 口,占測試井數(shù)的21.4%;電流法不平衡,同時功率法也不平衡,該類井共57 口,占測試井數(shù)的20.4%。對功率不平衡井實施功率法調(diào)整。

3 現(xiàn)場試驗典型井分析

3.1 功率不平衡,電流平衡

部分供液不足井或氣影響井,下沖程過程液柱載荷卸載困難,導致下沖程電動機做負功,電流法出現(xiàn)虛假平衡[4]。

以A 井為例,調(diào)平衡前電流平衡率為98.78%,電流法判定該井處于平衡狀態(tài);功率平衡率為0,功率法判定該井處于不平衡狀態(tài)。不平衡扭矩為70.75 N·m,負功含量為10.14%,該井下沖程過程中電動機倒發(fā)電,存在虛假平衡。同時使用能耗測試儀測試該井有功功率為2.192 kW,日耗電量52.608 kWh。

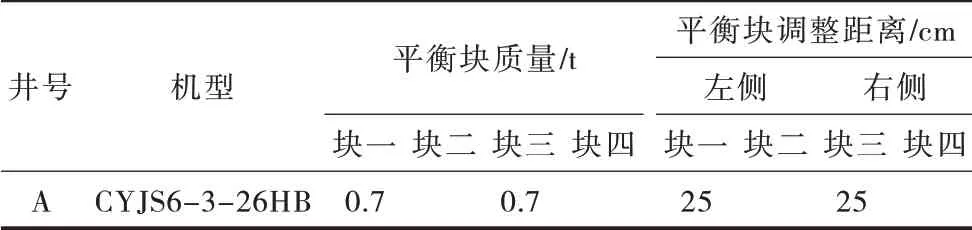

依據(jù)功率法調(diào)整意見(表1),將平衡塊一、三全部向外移動25 cm。

表1 A 井調(diào)整意見

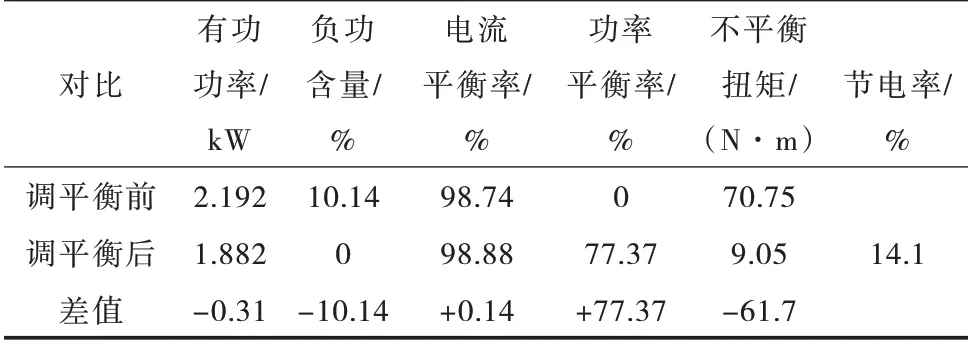

功率法調(diào)平衡前后A 井參數(shù)對比見表2。該井有功節(jié)電率為14.1%,同時完全消除負功,克服了電流虛假平衡,減少桿柱沖擊,實現(xiàn)電動機和抽油機平衡平穩(wěn)運行。

表2 調(diào)平衡前后A 井參數(shù)對比

部分井電動機電流相對于抽油機載荷變化很小,無法真實反應抽油機的平衡比。

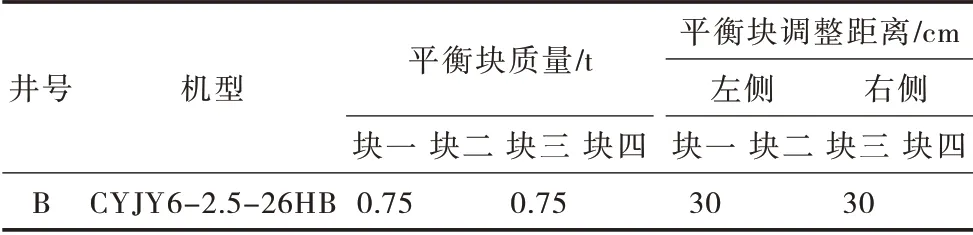

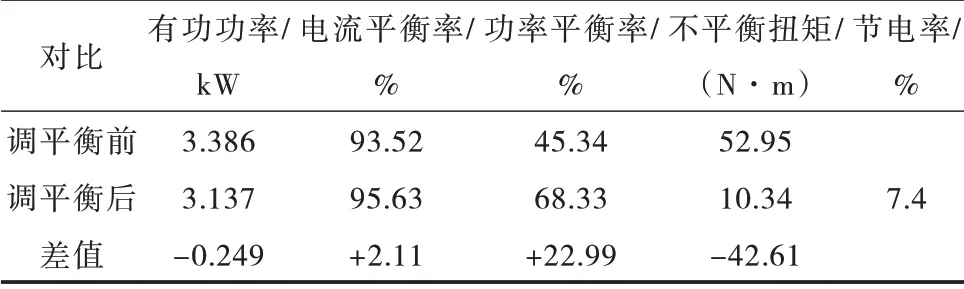

以B 井為例,調(diào)平衡前電流平衡率為93.52%,電流法判定該井處于平衡狀態(tài);功率平衡率為45.34%,功率法判定該井處于不平衡狀態(tài)。不平衡扭矩為52.95 N·m。同時使用能耗測試儀測試該井有功功率為3.386 kW,日耗電量81.264 kWh。

依據(jù)功率法調(diào)整意見(表3),將平衡塊一、三全部向外移動30 cm。

表3 B 井調(diào)整意見

功率法調(diào)平衡前后B 井參數(shù)對比見表4。該井不平衡扭矩大幅下降,實現(xiàn)了抽油機平衡。

表4 調(diào)平衡前后B 井參數(shù)對比

3.2 功率不平衡,電流不平衡

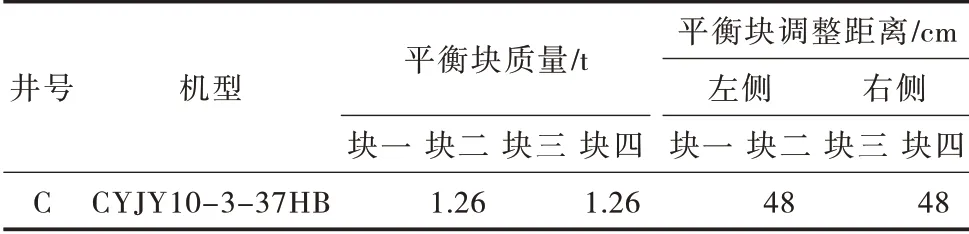

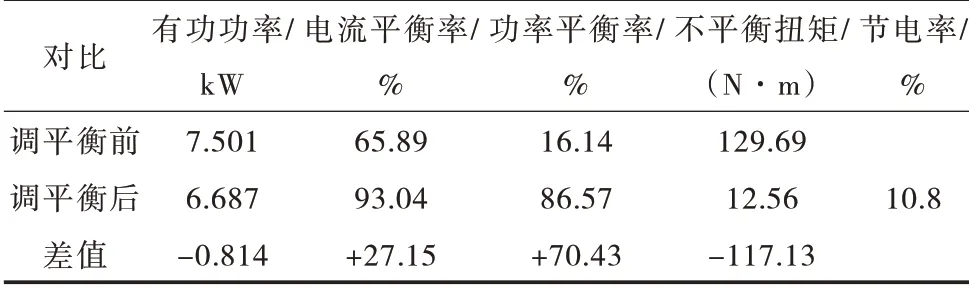

調(diào)平衡前,C 井電流平衡率為65.89%,功率平衡率為16.14%,用電流法或功率法判定該井均處于不平衡狀態(tài)。同時使用能耗測試儀測試該井有功功率為7.50 kW,日耗電量180.02 kWh。

依據(jù)功率法調(diào)整意見(表5),將平衡塊二、四全部向外移動48 cm。

表5 C 井調(diào)整意見

功率法調(diào)平衡前后C 井參數(shù)對比見表6。該井有功功率下降了0.81 kW,日節(jié)電19.54 kWh,有功節(jié)電率為10.8%。電流和功率均實現(xiàn)平衡。

表6 調(diào)平衡前后C 井參數(shù)對比

4 整體應用情況及效果

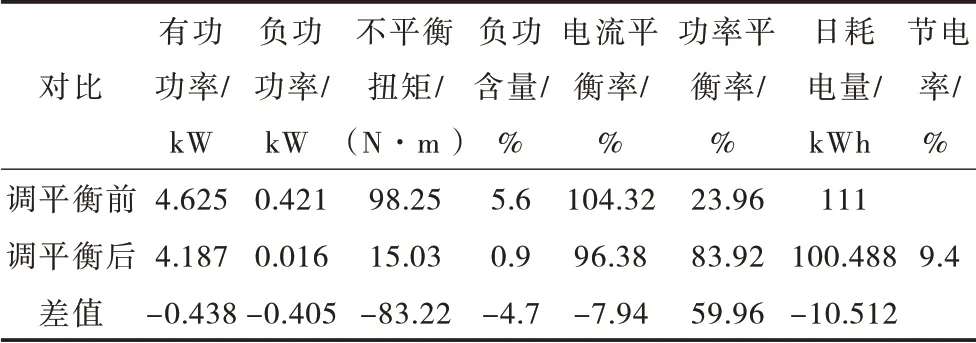

目前應用功率法調(diào)整85 口井,其參數(shù)對比見表7。功率平衡率由23.96%提高到83.92%,不平衡扭矩絕對值由98.25 N·m 下降至15.03 N·m。同時,對比分析常規(guī)游梁式抽油機和雙驢頭抽油機不同機型的節(jié)電效果。平均日耗電量由調(diào)前的111 kWh下降到100.488 kWh,節(jié)電率為9.4%。

表7 功率法調(diào)平衡前后參數(shù)對比

功率法調(diào)平衡后減少了電動機及減速箱的磨損,延長了其使用壽命,減少了抽油機的維護費用。年可節(jié)約油井維護材料費用3.3 萬元。

5 結(jié)論及認識

1)功率法綜合考慮了電動機瞬時電流、電壓、功率因數(shù)的影響,能夠判斷電動機處于發(fā)電還是用電狀態(tài),從而真實地反應抽油機的平衡狀況,克服了電流法存在的假平衡問題。

2)使用功率法計算出的平衡塊位移準確,能做到一次調(diào)整好,減輕工人勞動強度,提高工作效率。同時,應用功率法判斷和調(diào)整抽油機的平衡簡單、方便,只需測出功率曲線即可,適合現(xiàn)場推廣。

3)功率法配套軟件的應用對于分析電動機運行情況及能耗起到了巨大的作用,使調(diào)平衡工作更加專業(yè)化、系統(tǒng)化。

4)功率法調(diào)平衡之后,節(jié)電效果明顯,平均節(jié)電率可達9%以上。

[1]周繼德.用扭矩曲線法調(diào)整抽油機的平衡[J].石油機械,1987(4):15-16.

[2]王鴻勛.采油工藝原理[M].北京:石油工業(yè)出版社,1989:116-118.

[3]張明亮,雷長森,田小蘭.抽油機曲柄平衡的調(diào)整計算及效果預測[J].石油機械,2001,1(5):36-39.

[4]范鳳英.提高抽油機井系統(tǒng)效率技術(shù)[M].東營:石油大學出版社,2002:125-126.