基于FLUENT的破碎錘液壓系統熱仿真分析

王思敏,連晉毅,高俊怡,蔡彥岑WANG Si-min, LIAN Jin-yi, GAO Jun-yi, CAI Yan-cen(太原科技大學,山西 太原 030024)

基于FLUENT的破碎錘液壓系統熱仿真分析

王思敏,連晉毅,高俊怡,蔡彥岑

WANG Si-min, LIAN Jin-yi, GAO Jun-yi, CAI Yan-cen

(太原科技大學,山西 太原 030024)

[摘 要]針對液壓破碎錘工作過程中發熱量過大的問題,闡述了破碎錘液壓系統的發熱機理,在所構建的熱計算模型基礎上,以某型挖掘機液壓破碎錘為實例,計算了各液壓元件的熱損失,運用fluent軟件分析了液壓系統溢流閥在運行工況內的熱平衡情況,可為破碎錘液壓系統的分析和優化提供一定的技術參考。

[關鍵詞]液壓破碎錘;溢流閥;熱平衡;仿真

破碎錘在工程車輛上的應用很普遍,尤以液壓型最為突出。液壓破碎錘在工作過程中是以工作介質、動力源及能量轉換為基礎,其工作原理是把液壓能轉換為機械沖擊能然后再對外輸出能量來完成工作。

液壓系統是破碎錘工作系統的重要組成部分,除了傳送工作介質對外做功外,還可確保傳動油以一定的速度在系統中循環流動,使各傳動部件得到充分的潤滑和冷卻。泵、閥以及管路等液壓元件構成了液壓破碎錘的液壓系統。傳動油在這些元件中循環流動時,不可避免的會產生壓力損失和流量損失,這些功率損失最終轉化為熱能被傳動油吸收。

1 破碎錘液壓系統的工作原理以及各液壓元件的熱損失計算

1.1 液壓系統工作原理

破碎錘的液壓系統是利用液壓泵將工程車輛車身發動機的機械能轉變為液壓能通過管路進行傳送,之后經液壓油缸將液壓能轉變為機械能,從而實現破碎錘的往復運動。

液壓破碎錘連接在反鏟工作裝置的鏟斗位置,液壓系統有單獨的油路給破碎錘供油。以GT90液壓破碎錘為例進行研究,其液壓系統原理圖如圖1所示,工作過程分為回程和沖程2個階段。

1.1.1 回程過程

接通電源啟動電動機,定量泵開始工作,液壓油由油箱4通過泵3流到溢流閥7中,使系統建立起壓力。系統接通電流使得8通電,液壓油通過5和8,進入到2,液壓系統的主回路與下腔接通,下腔通高壓油使上升開始回程。液壓缸上腔通液壓油,低壓蓄能器9準備就緒,開始蓄能。當系統壓力從零逐漸升高到蓄能器充油壓力時,高壓蓄能器10開始充油;當系統壓力大于開啟壓力時, 運動使11啟動,從而完成油缸上腔中通回油到差動連接的轉換。

1.1.2 沖程過程

當回程結束后,因受到活塞自重和后腔氮氣影響,再加之由差動連接引起的高壓油依次通過前后腔,并在壓差等的影響下,液壓缸1沖程運動開始,活塞勻速下落。在此過程中高壓蓄能器10蓄能,高壓油通過液壓缸1的上腔。因負載壓力的改變,活塞加速運動,當換向閥2換向到位時,沖程過程結束。重復上述過程,使得活塞往復運動,連續不斷地工作。

1.2 相關液壓元件的熱損失計算

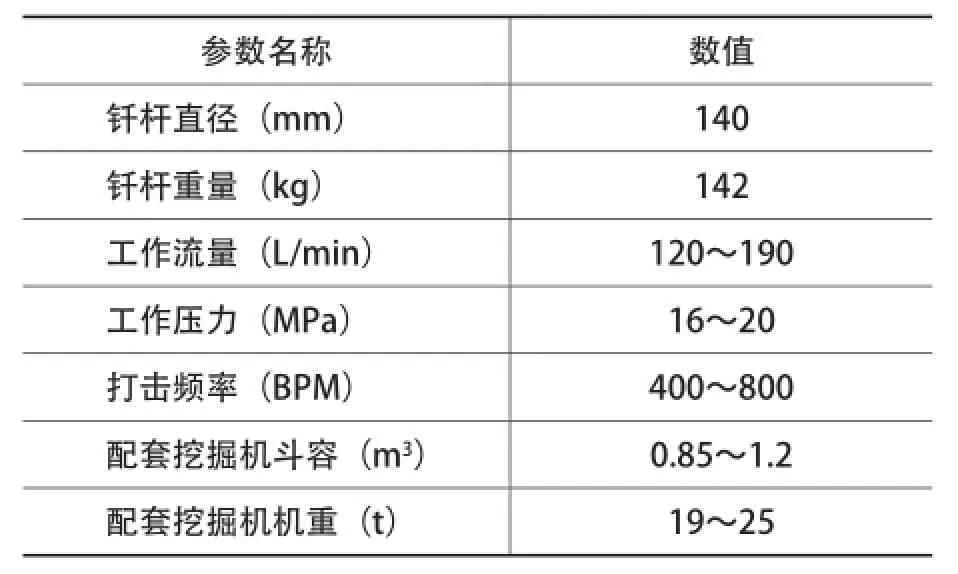

本文以GT90破碎錘為研究對象,其相關初始參數見表1。

表1 GT90破碎錘參數表

1.2.1 液壓泵(齒輪泵)

液壓破碎錘的工作流量源于工程車輛總泵,便于研究,其液壓泵通常選為定量泵。本機系統的流量250L/min,系統壓力為30MPa。液壓泵工作產生的熱量

Hb=860pbQb(1-ηb)λb/60 (1)

式中 pb——油泵的使用壓力,MPa;

Qb——油泵的額定使用流量,L/min;

ηb——油泵的總效率,一般取0.85;

λb——油泵的功率利用率,取0.7~0.8。

根據公式(1)得到泵產生的熱量Hb=3 225kcal/h。

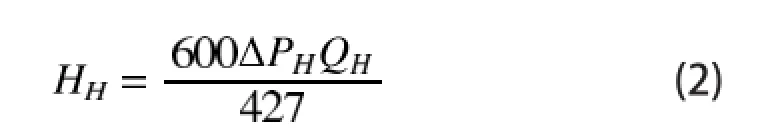

1.2.2 換向閥

根據通過該閥的最大流量和工作壓力,選擇相關閥體,壓力為PH=16MPa,工作流量是QH=120~180L/min,切換頻率為120次/min。換向閥產生的熱量

式中 ΔPH— 壓力損失,kg/cm2;一般ΔPH按泵輸入功率的10%~15%來考慮較為合適;

QH—工作流量,L/min。

根據公式(2)得到換向閥產生的熱量HH=27 108.67kcal/h。

1.2.3 蓄能器

該系統圖特別增加了高壓蓄能器和低壓蓄能器,高壓蓄能器提供了輔助動力,在短時間里能提供定量壓力油,來滿足系統對壓力、速度的要求,同時也起到吸收液壓沖擊能的作用[4]。低壓蓄能器在工作過程中起到了背壓、緩沖的作用。

Px=(1-λ)Pb(3)

式中,λ=0.2~0.3;Qx=Qb;Pxmax=11.7MPa;Pxmin=10.96MPa。

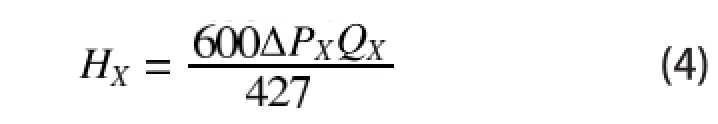

蓄能器產生的熱量

式中 ΔPX—壓力損失,kg/cm2;

QX—工作流量,L/min。

根據公式(4)得到蓄能器產生的熱量HX=1 319.76kcal/h。

1.2.4 溢流閥

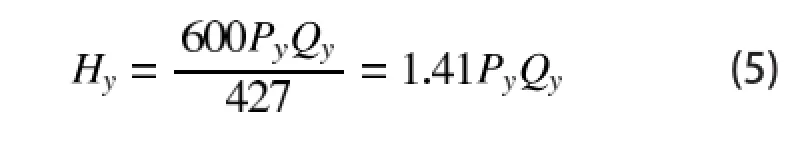

液壓油在溢流閥設定的壓力下通過溢流閥回流油箱時所產生的熱量幾乎全用于使油溫上升,破碎錘擊打頻率選取400BRM,溢流閥功率損失產生的熱量

式中 Py—溢流閥設定壓力,Py=30MPa;

Qy—通過溢流閥的流量,Qy=250L/min。

根據公式(5)得到溢流閥產生的熱量Hy=70 500kcal/h。當溢流閥調定壓力不適宜或其他工況原因,泵的全部流量流經溢流閥溢回油箱時,此時功率損失最大。

1.2.5 油箱

油箱表面是液壓系統的散熱渠道,故其計算的是散熱量,油箱功率損失產生的熱量

Hy′=kA(t1-t2) (6)

式中 A—油箱的散熱面積,A=81.4m2;

k— 油箱表 面散熱系 數,k=10kcal/ (m2℃h);

t1—油箱內溫度,t1=60℃;

t2—郵箱周圍空氣溫度,t2=40℃。

根據公式(6)得到油箱產生的熱量Hy′=16 280kcal/h。

1.2.6 其它元件的熱損失

液壓系統其它元件如減壓閥、電液換向閥、壓力控制閥、管路等,其功率損失產生的熱量H見公式(7),這些原件發熱量均較小。

H=860Lq (7)

綜上所述,必須驗算液壓系統的溫升,并予以優化。對于不同的液壓系統,其允許的最高溫度因工作條件的不同而有所差異。工程車輛液壓系統中,正常工作時油溫為50~60℃,最高不能超過70~80℃。

2 溢流閥的熱仿真分析

液壓破碎錘在工作時壓力16MPa,流量為170L/min左右,而挖掘機的壓力卻是30MPa,流量為250L/min,因此溢流閥需要承擔繁重的分流、卸荷工作,故其在液壓系統中發熱量較多。本文就針對液壓系統中發熱量較多的先導式溢流閥進行分析(破碎錘中選用的是先導式溢流閥)。

2.1 FLUENT模擬分析過程

將在Ansys Workbench 12.0中Mesh里建好的網格模型導入到FLUENT中進行仿真分析[6]。

2.1.1 網格檢查及單位設定

單擊FLUENT操作面板中的Scale Mesh中的 Mesh Wad Created In及 View Length Unit In選擇mm;選擇Check按鈕,待文本界面出現Done,檢查最小體積和最小面積沒有負數。在SET Units對話框設置溫度單位為℃。

2.1.2 參數求解器的設定

Models中選擇Viscous-Laminar(湍流模型)中的k-ε雙方程模型,同時激活能量方程(energy)。

2.1.3 設定物料屬性

本文以液壓油黏性流體為研究的物料。液壓油密度為900kg/m3,黏度為0.1Pas,導熱系數為0.12W/(m℃),比熱容為1 675J/(kg℃)。

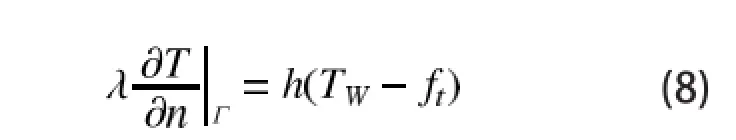

2.1.4 邊界條件與初始條件的設定

溢流閥的閥體壁面與空氣直接接觸,它們之間的交換主要為熱對流,其計算公式可表示為

式中 λ—液壓油導熱系數,W/(m℃);

Tw—閥體壁面的溫度,℃;

ft—大氣溫度函數,℃;

h— 大氣與壁面間的對流換熱系數,W/ (m℃);

Γ——邊界。

液壓油的入口壓力為16MPa,壁熱邊界設為對流傳熱,熱交換率為48.85W/(m℃)。

2.1.5 設定求解控制參數

設置離散格式,欠松弛因子保持默認狀態,設能量方程的殘差為10-4,連續性方程和k-ε方程殘差為10-5。經過1 500次的迭代運算后,進出口質量達到穩定,計算結果收斂。

2.2 模擬結果與分析

由圖2中出口質量流曲線看出計算收斂,進出口質量流量誤差很小,只有2.99e-7,質量流量是守恒的。誤差較小,可知得出的仿真結果可靠。按照以上參數設置,使用FLUENT進行迭代計算與仿真,得到穩態時液壓油及壁面的溫度場分布,其中液壓油僅是截取了進口與出口的一部分進行研究。

通過分析可知,溢流閥入口處的溫度較低,僅有65℃,壁面溫度與內部空氣溫度一樣為60℃,經過溢流閥頻繁的開關工作,破碎錘液壓系統中的壓力從30MPa減少到了16MPa,減少的壓力全部轉換成為熱量使油溫升高,部分熱量傳到溢流閥壁面使溢流閥表面溫度變化。此時壁面的溫度將近132℃,出口處的油溫也達到了140℃左右。

溢流閥在工作過程中液壓油溫度逐漸升高,散熱量逐漸增加,可以根據溢流閥溫度分布的情況,合理布局導熱油管道,從而進一步提高工作效率。

3 油溫升高原因及優化冷卻設計

3.1 油溫升高原因及其冷卻方法

由上面分析結果可知經過溢流閥的液壓油溫度逐漸升高,溢流閥發熱是壓力調節過度導致的。相關原因有:①溢流閥壓力調的比工作壓力低,一直溢流導致系統發熱;②如果是定量泵系統,發熱量較多就是由于長期開機工作時間太長,油液通過溢流閥流回油箱。

通常所用的冷卻方法有:①在系統回油上加冷卻系統(風冷、水冷、空調冷卻,根據實際情況選);②加在溢流閥的回油上;③單獨加一旁路進行冷卻。本文中采用在系統油路上加油冷卻器的方法來進行冷卻設計。

3.2 優化冷卻設計

由論文前部分得出發熱量Qz=23 047.86 kcal/h,傳熱方程式如下

Qm=KFΔtm(9)

式中 Qm—冷卻器傳遞的熱量,Qm=Qz;

K— 傳熱系數,板式換熱器取650kcal/℃hm2;

F—換熱器傳熱面積,m2;

Δtm — 油液與冷卻介質空氣之間的平均溫差,可近似Δtm=(ΔT+Δt)/2=46℃,其中ΔT=T1-T2,Δt=t1-t2,T1冷卻器油液入口溫度,取T1=142℃,T2冷卻器油液出口溫度,取T2=60℃,t1冷卻介質空氣入口溫度,取t1=40℃,t2冷卻介質空氣出口溫度,取t2=50℃。

將傳熱方程式變換為

F=Qm/KΔtm(10)

將以上數據代入式(10)中可得冷卻所需板式換熱器的換熱面積為F=3.05m2。

4 結 論

通過對某型破碎錘液壓系統中溢流閥熱仿真分析,可得出以下幾點結論。

1)破碎錘液壓系統工作中發熱量最多的液壓元件是溢流閥。因此根據工作環境在溢流閥出口出增加一個散熱面積為3.05m2的冷卻器,可使液壓系統中的液壓油處于合適的范圍內,防止油溫過高,影響到液壓系統的正常工作。

2)運用了Fluent動態仿真的特點對溢流閥的油溫變化進行了熱仿真分析,仿真結果反映了液壓油溫的變化趨勢,與實際情況比較接近,為之后的整個破碎錘液壓系統的研究提供了必要的基礎。

[參考文獻]

[1] 周志鴻,許同樂,高麗穩,等.液壓破碎錘工作原理與結構類型分析[J].礦山機械,2005,33(10):39-40.

[2] 葉德游.液壓破碎錘的結構原理及其應用[J].流體傳動與控制,2007,21(3):32-34

[3] 李曉寧.液壓破碎錘液壓系統的設計與研究[D].西安:長安大學,2009.

[4] 張林慧.閉式液壓系統油溫過高的分析與計算[J].煤礦機械,2001,(11):38-40.

[5] 凌桂龍,丁金濱,溫 正.Ansys Workbench 13.0從入門到精通[M].北京:清華大學出版社,2012.

[6] 欒新立,欒文博.液壓系統熱平衡計算和冷卻方式的設計[J].拖拉機與農用運輸車,2008,(1):59-60.

(編輯 賈澤輝)

[中圖分類號]TG231.3

[文獻標識碼]B

[文章編號]1001-1366(2015)03-0072-04

[收稿日期]2014-11-17

The thermal simulation on hydraulic analysis of crushing hammer based on the FLUENT