半速核電百萬汽輪發電機轉子線圈通風孔倒角工藝技術研究

孫朋偉(哈爾濱電機廠有限責任公司,哈爾濱 150040)

半速核電百萬汽輪發電機轉子線圈通風孔倒角工藝技術研究

孫朋偉

(哈爾濱電機廠有限責任公司,哈爾濱 150040)

摘 要:十一五來國家大力發展清潔能源,核能、風能、太陽能將成為主導,大容量核電機組也將成為電力市場的發展趨勢。AP1000半速核電機組是我公司核電研發領域新的開辟,作為電機核心的轉子線圈,其制造加工工藝的水平,對整體電機制造起著關鍵作用,對提高我公司的市場競爭能力起著積極的作用。AP1000核電機組是我公司引進日本“三菱公司”技術生產,直線銅排加工采用凹排沖孔結構加工,且通風孔為直孔型:孔長32mm、孔寬14mm。其沖孔面積遠大于我公司常規產品,并且直線有10種線規,其中8種梯排2種矩排,其寬度、厚度、槽深、槽寬等各項參數均不一致。能夠高質量完成通風孔制造成為該機組轉子線圈的關鍵。

關鍵詞:沖孔;倒角;沖模

1 引言

哈爾濱電機廠有限責任公司以往采用在通風孔沖制后,使用常規金加工倒角方式對沖制通風孔進行倒角,此種工藝倒角刀具很難達到四周倒角后的圖紙尺寸。因此,ΑP1000半速核電機組考慮在沖模上加裝倒角功能,通過沖模上自帶的凸起,在沖孔時通過沖頭和下模突起部位接觸時的瞬間擠壓力進行倒角。

2 通風孔倒角關鍵技術分析

哈爾濱電機廠有限責任公司常規沖孔產品最大孔尺寸為51×3.4 (mm),核電產品沖孔尺寸為32×14(mm)。沖孔寬度是目前沖孔產品里最大的,沖頭與銅排接觸面積增大,極易導致沖孔后銅排變形,因此銅排下模與沖頭的配合間隙調整尤為重要。

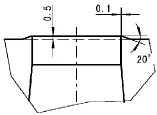

下模凸起的形狀直接影響沖孔后銅排倒角質量,由于倒角尺寸僅為0.5-0.75mm之間,其對精度、耐用性、可替換性均有較高的要求。

常規產品下模為光滑平面,銅排在其上運動。加裝倒角凸起后銅排拉動時易劃傷銅排表面,受模具結構要求只能加裝墊高裝置,在銅排運動時該裝置托起銅排高于凸起,沖孔時銅排下落與凸起接觸倒角。

3 重點研究內容

3.1 沖模各部件結構、精度的確定

在前期模具結構探討過程中,受沖床和拖料機構等工裝工具的客觀條件影響,核電沖模按照常規沖孔類產品模具結構設計。沖孔工作過程為:(1)沖床運動帶動上模通過導柱定位向下運動;(2)下模側壓塊和上模的橡膠柱分別從銅排寬度和厚度方向對銅排進行固定;(3)沖頭與銅排接觸產生剪切力沖出通風孔。

確定沖模基本結構后,需根據倒角需要在下模上加裝閉環型凸起。由于凸起部位受到的縱向剪切力較大,因此考慮凸起必須結實耐用,保證相當次數使用壽命的同時,要便于更換和修磨。經過反復試驗,制作出一體式的下模(見圖1、圖2),下模通過焊接方式與下模把配裝,當凸起磨損時方便更換。在初次制作時,使用數控銑床加工該凸起,其形狀難以保證導致沖孔后倒角不均勻有明顯棱邊。經過與工裝設計和工藝部門溝通,采用坐標磨床加工,凸起的圓R位置完全符合倒角要求。并且經過多次反復沖孔后,凸起并無變形且倒角均勻。

圖1

為保證沖孔后斷裂帶長度和倒角壓制后的尺寸,根據其他沖孔類產品模具設計制造經驗,經過反復研究實驗,同時提高模具加工精度,沖頭公差控制在0.01mm總間隙控制在0.1-0.2mm之間。

圖2

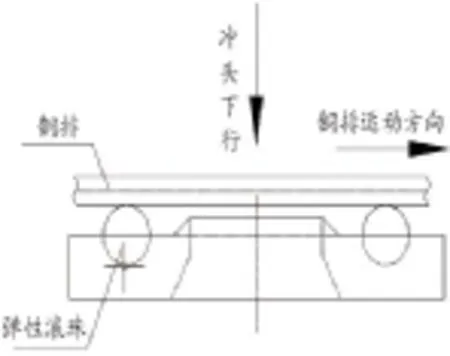

3.2 銅排縱向運動時的防劃傷措施

新制下模凸起與銅排相對移動時尖銳部位極易劃傷銅排,通過多次試驗,在凸起前后方加裝彈性滾珠。在銅排運動時彈性滾珠托起銅排高于凸起,在沖孔時沖頭與銅排接觸瞬間彈性滾珠受壓下降(工作原理見圖3),完成沖孔運動(見圖4)。

圖3

圖4

4 結語

ΑP1000核電百萬轉子線圈直線銅排沖孔倒角的攻關成功,在完全保證三菱公司要求的基礎上,開發工裝工具新功能和新用途,使得直線沖孔倒角完全在一臺設備一道工序上完成,極大地提高生產效率和產品質量的同時。也使得我公司其他沖孔類產品轉子線圈直線通風孔沖制水平上升到一個新的臺階,現在該種結構的沖模已經開始陸續推廣到其他沖孔產品上,通過核電轉子線圈的通風孔倒角攻關成功填補了我公司相關類型通風孔加工方式的一處空白。為將來同類產品改型奠定了堅實基礎,提高了公司的市場競爭力。