秸稈纖維素在亞/超臨界乙醇中液化反應(yīng)路徑及5集總反應(yīng) 動(dòng)力學(xué)模型的建立

戰(zhàn)曉青,解新安,李璐,王婭莉,陶紅秀

(華南農(nóng)業(yè)大學(xué)食品學(xué)院,廣東 廣州 510641)

隨著人們?nèi)找嬖鲩L的能源需求以及化石燃料的枯竭,尋找可替代新型能源迫在眉睫。生物質(zhì)作為一種可再生資源因其分布廣、價(jià)格低、產(chǎn)量高而備受關(guān)注。其中,秸稈生物質(zhì)的熱化學(xué)轉(zhuǎn)化制備燃料和平臺化合物也已成為研究熱點(diǎn)。而生物質(zhì)熱化學(xué)轉(zhuǎn)化方法中,超臨界液化技術(shù)因?yàn)槠洚a(chǎn)品品質(zhì)較好、產(chǎn)率高等優(yōu)點(diǎn)備受研究者青睞。生物質(zhì)液化產(chǎn)物種類繁多,且隨原料種類不同變化明顯,導(dǎo)致其液化機(jī)理非常復(fù)雜。Durak[1]研究了光果甘草在超臨界乙醇和丙酮中液化過程,發(fā)現(xiàn)在290℃、無催化劑、丙酮為溶劑時(shí),生物油收率最高達(dá)到79%。Koriakin等[2]對微晶纖維素在超臨界有機(jī)溶劑中液化進(jìn)行了研究,發(fā)現(xiàn)轉(zhuǎn)化率最高可達(dá)92%(含氣體產(chǎn)物),但其溫度和壓力要求較高。廖益強(qiáng)等[3]對竹粉在亞臨界無水乙醇中液化研究發(fā)現(xiàn)影響液化率的反應(yīng)條件順序?yàn)椋悍磻?yīng)溫度>反應(yīng)時(shí)間>液固質(zhì)量比>催化劑用量,在最佳條件下液化率可達(dá)86.44%。本文作者課題組研究玉米秸稈生物質(zhì)在亞/超臨界乙醇中液化過程,并建立了包含氣體、輕油、重油、易揮發(fā)組分和C、H、N、O 的8 集總反應(yīng)網(wǎng)絡(luò)[4],同時(shí)亦研究了玉米秸稈生物質(zhì)液化過程,根據(jù)溫度和乙醇用量的不同、反應(yīng)階段和升溫階段的不同分析建立了含有氣體、輕油、重油、揮發(fā)分和殘?jiān)?集總反應(yīng)網(wǎng)絡(luò)[5]。但以上研究均局限于玉米秸稈生物質(zhì)液化的反應(yīng)路徑和反應(yīng)網(wǎng)絡(luò),但對秸稈纖維素的液化反應(yīng)路徑研究,尤其是動(dòng)力學(xué)模型的建立和動(dòng)力學(xué)參數(shù)的求取則是少有研究。而王連山等[6]建立了催化重整反應(yīng)38 集總動(dòng)力學(xué)模型,并在模擬計(jì)算后用該模型優(yōu)化提高了芳烴收率。王建平等[7]建立了加氫渣油催化裂化14 集總動(dòng)力學(xué)模型,求取了動(dòng)力學(xué)參數(shù),驗(yàn)證表明模型可以較為準(zhǔn)確地預(yù)測催化裂化產(chǎn)品分布和主要產(chǎn)物性質(zhì)。本文以集總方法研究玉米秸稈纖維素在亞/超臨界乙醇中液化過程,建立其液化反應(yīng)路徑,以此建立反應(yīng)網(wǎng)絡(luò),并進(jìn)行動(dòng)力學(xué)模擬,簡化和優(yōu)化動(dòng)力學(xué)模型,求取動(dòng)力學(xué)參數(shù),為將來生物質(zhì)的應(yīng)用和液化反應(yīng)器的設(shè)計(jì)提供理論依據(jù)。

1 反應(yīng)路徑與反應(yīng)網(wǎng)絡(luò)

1.1 集總劃分

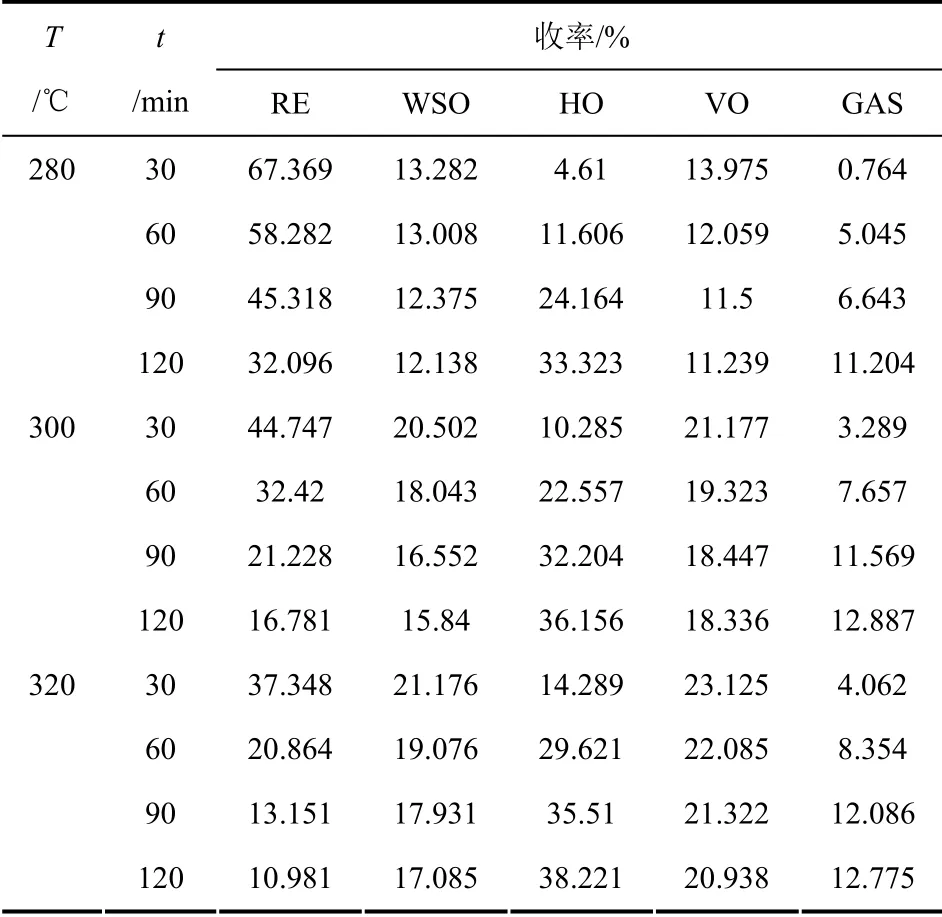

秸稈纖維素在亞/超臨界乙醇中液化過程非常復(fù)雜,包含大量的平行反應(yīng)和交叉反應(yīng),且產(chǎn)物種類繁多,包含大量酮類、酯類、醇類和酸類等化合物[8-10]。因此,為研究液化過程動(dòng)力學(xué),必須在保證研究的準(zhǔn)確性和可行性的基礎(chǔ)上,盡可能地使之簡化,所以采用集總的方法,根據(jù)本文作者課題組秸稈纖維素在亞/超臨界乙醇中液化實(shí)驗(yàn)和機(jī)理分析研究結(jié)果,并考慮液化產(chǎn)物結(jié)構(gòu)、分子量、產(chǎn)物特性等[11],將液化產(chǎn)物劃分為5 個(gè)集總,分別為秸稈纖維素在反應(yīng)釜液化后,打開反應(yīng)釜通氣閥,收集氣體(GAS),打開反應(yīng)釜,用無水乙醇將液化產(chǎn)物轉(zhuǎn)移至燒杯,置于室溫條件待乙醇自然揮發(fā)(揮發(fā)部分為乙醇+VO),加入蒸餾水提取水溶性有機(jī)物即輕油(WSO);剩余固體物再用丙酮提取,提取物為重油(HO),不溶物即殘?jiān)≧E),數(shù)據(jù)如表1[12-13](原料量15g,乙醇160mL),并分析液化過程,建立反應(yīng)路徑,形成反應(yīng)網(wǎng)絡(luò),進(jìn)而研究其反應(yīng)動(dòng)力學(xué)[5,11,14-15]。

表1 不同溫度及反應(yīng)停留時(shí)間下各集總收率

1.2 反應(yīng)路徑

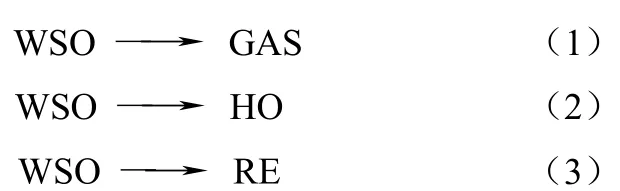

纖維素液化過程中,輕油收率隨溫度升高而提高,且隨反應(yīng)停留時(shí)間增加而減少。這可能是由于纖維素在較低溫度時(shí)發(fā)生脫水、裂解等形成小分子片段,而隨著溫度提高,小分子片段活性增強(qiáng),導(dǎo)致其相互之間發(fā)生縮合、聚合等反應(yīng)形成氣體和重油[4-5,16]。而乙醇自由基的存在,穩(wěn)定了中間產(chǎn)物,抑制了小分子片段之間的相互作用,減少了其發(fā)生縮合形成殘?jiān)瑥亩沟幂p油收率隨反應(yīng)停留時(shí)間增加而減少得較為緩慢,見式(1)~式(3)。

重油收率隨溫度升高而逐漸增多,且隨反應(yīng)停留時(shí)間增加而提高。這可能是由于溫度升高,乙醇產(chǎn)生的自由基濃度和活性提高,使其能夠促進(jìn)纖維素裂解進(jìn)程,從而形成重油。與此同時(shí),乙醇自由基可能作用于液化中間產(chǎn)物,使液化中間產(chǎn)物穩(wěn)定,抑制了中間產(chǎn)物之間重聚形成殘?jiān)M瑫r(shí),乙醇自由基也可能與小分子中間產(chǎn)物轉(zhuǎn)化為分子量較大,碳鏈較長的重油成分,見式(4)[4,15]。

揮發(fā)分與輕油類似,收率均是隨反應(yīng)溫度升高和反應(yīng)停留時(shí)間增加而提高。這可能是由于揮發(fā)分中多為分子量較小、沸點(diǎn)較低化合物組成,其隨著溫度升高,易于發(fā)生相互反應(yīng)生成碳鏈相對較長的輕油。同時(shí),一些分子量相對較大的化合物也可能發(fā)生加氫裂化生成分子量較小的揮發(fā)分,見式(5)、式(6)[17]。

氣體收率隨反應(yīng)停留時(shí)間增加而逐漸提高,且氣體收率隨著溫度升高而增加,這可能是由于溫度升高,乙醇自由基活性提高,首先,其能夠促進(jìn)纖維素裂解形成小分子化合物導(dǎo)致氣體增多,繼而乙醇自由基亦可以作用于液化中間產(chǎn)物,促進(jìn)其加氫裂化形成小分子氣體,同時(shí),纖維素裂解產(chǎn)生的小分子氣體可能會穩(wěn)定性較低,在乙醇自由基的作用下發(fā)生聚合反應(yīng)形成輕油,見式(7)[4]。

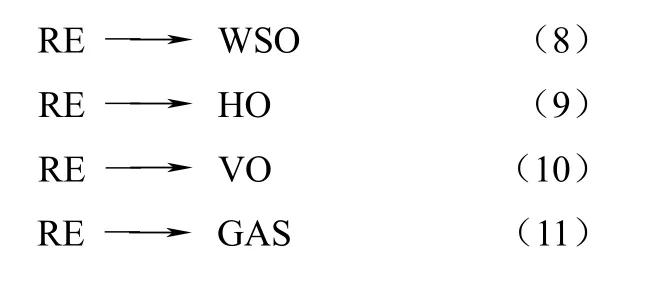

殘?jiān)章手饾u降低,表明纖維素?cái)噫I裂解形成各種產(chǎn)物,在280℃時(shí),殘?jiān)章式档洼^快,當(dāng)溫度達(dá)到300℃時(shí),反應(yīng)停留時(shí)間對殘?jiān)章实挠绊懽兊幂^為平緩,這可能是因?yàn)楫?dāng)溫度較高時(shí),纖維素已轉(zhuǎn)化較為完全,而隨著反應(yīng)停留時(shí)間的提高,發(fā)生反應(yīng)更多的是產(chǎn)物之間的相互轉(zhuǎn)化。而殘?jiān)男纬桑赡苁怯捎谝掖甲杂苫拇嬖冢挂夯虚g產(chǎn)物穩(wěn)定,抑制了中間產(chǎn)物之間聚合形成殘?jiān)娛剑?)~式(11)[5,11]。

1.3 反應(yīng)網(wǎng)絡(luò)

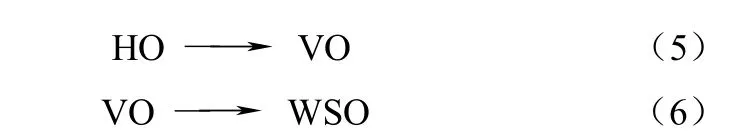

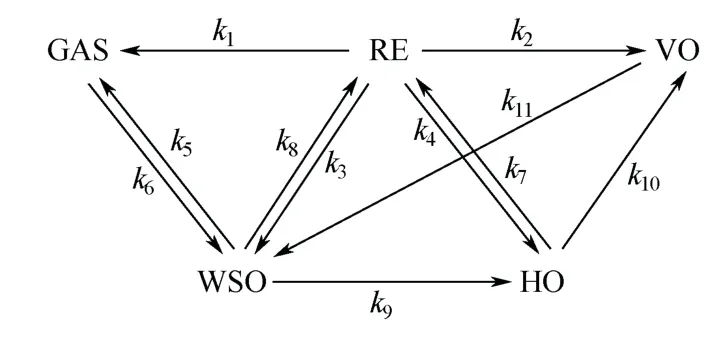

綜合上述反應(yīng)路徑,可以得到秸稈纖維素超臨界液化的反應(yīng)網(wǎng)絡(luò)如圖1。

由圖1 可以看出,秸稈纖維素超臨界液化過程中存在諸多交叉反應(yīng),產(chǎn)物之間相互轉(zhuǎn)化較多,這也是纖維素液化機(jī)理非常復(fù)雜的重要原因。輕油、重油(即生物油)是纖維素液化的主要產(chǎn)物,將其作為兩大集總來研究,既大幅降低了研究的難度, 又對纖維素實(shí)際利用具有良好的指導(dǎo)意義,基于此網(wǎng)絡(luò)秸稈纖維素液化動(dòng)力學(xué)研究也可以為將來秸稈生物質(zhì)液化的大規(guī)模應(yīng)用提供理論依據(jù)。

圖1 秸稈纖維素液化5 集總反應(yīng)網(wǎng)絡(luò)

2 動(dòng)力學(xué)

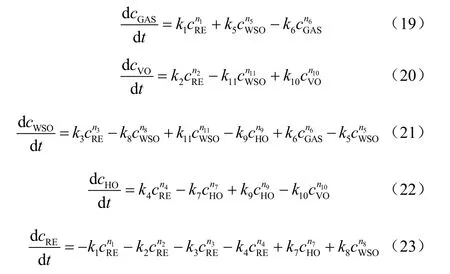

2.1 動(dòng)力學(xué)方程

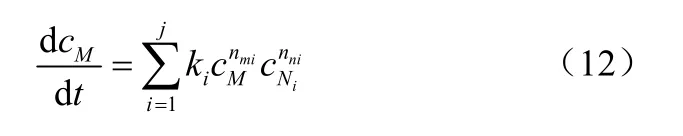

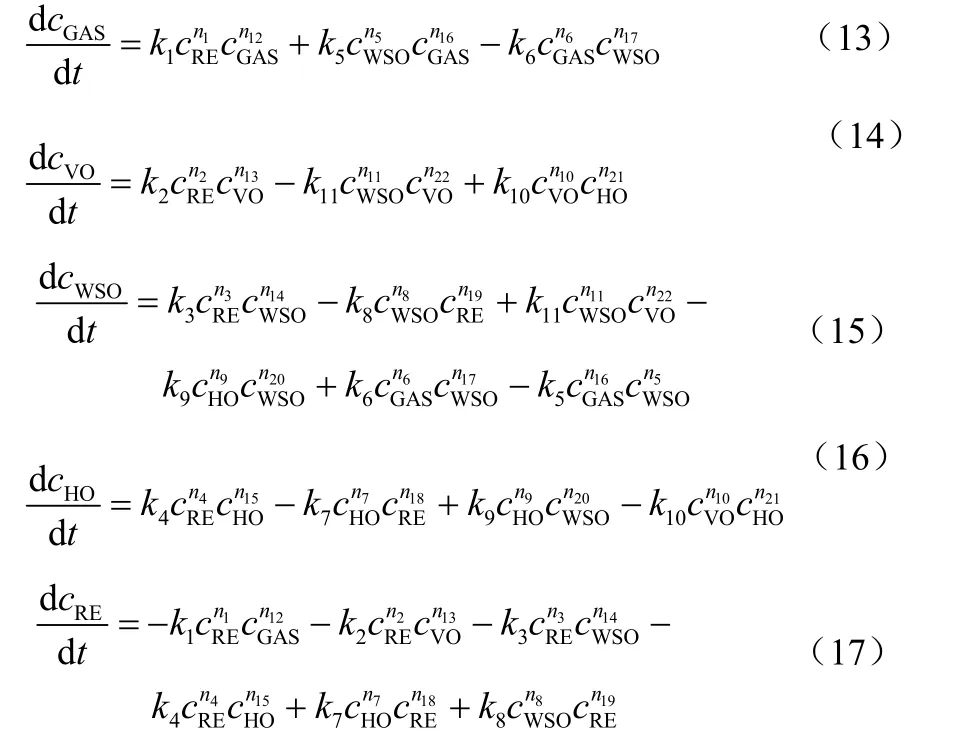

根據(jù)前文建立的反應(yīng)路徑和反應(yīng)網(wǎng)絡(luò),結(jié)合秸稈纖維素超臨界液化實(shí)際來建立動(dòng)力學(xué)方程。同時(shí),由于纖維素液化過程復(fù)雜,平行和交叉反應(yīng)眾多,所以應(yīng)盡可能簡化模型,降低計(jì)算難度,故動(dòng)力學(xué)方程的建立不考慮環(huán)境因素和操作因素。本實(shí)驗(yàn)為質(zhì)量守恒體系,且為封閉系統(tǒng),故僅考慮反應(yīng)本身的影響,動(dòng)力學(xué)方程按式(12)建立。

式中,cM為集總M 的濃度;t 為反應(yīng)停留時(shí)間; Ni為與M 相關(guān)的第i 個(gè)集總;ki為反應(yīng)i 的反應(yīng)速率常數(shù);nmi、nni為對應(yīng)的反應(yīng)級數(shù);j 為與M 相關(guān)的集總數(shù)。

因此,初始動(dòng)力學(xué)方程建立如式(13)~式(17)。

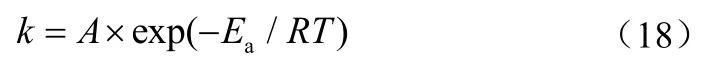

當(dāng)上述方程中各參數(shù)求解出后,將其代入阿倫尼烏斯公式[式(18)]。

式中,k 為反應(yīng)速率常數(shù);A 為指前因子;Ea為活化能;R 為通用氣體常數(shù);T 為反應(yīng)溫度。

然后根據(jù)不同溫度下反應(yīng)速率常數(shù)k 來求取各反應(yīng)活化能Ea和指前因子A,最終用實(shí)驗(yàn)數(shù)據(jù)驗(yàn)證模型的準(zhǔn)確性。

反應(yīng)級數(shù)、指前因子和活化能是動(dòng)力學(xué)模型的主要參數(shù),反應(yīng)級數(shù)能夠直觀地反映各個(gè)集總在反應(yīng)過程中的權(quán)重,即反應(yīng)級數(shù)與集總收率對反應(yīng)速率影響成正比。活化能和指前因子則反映反應(yīng)體系中各組分濃度和溫度與反應(yīng)速率之間的關(guān)系,以滿足反應(yīng)過程開發(fā)和反應(yīng)器設(shè)計(jì)的需要。

2.2 參數(shù)求解和優(yōu)化

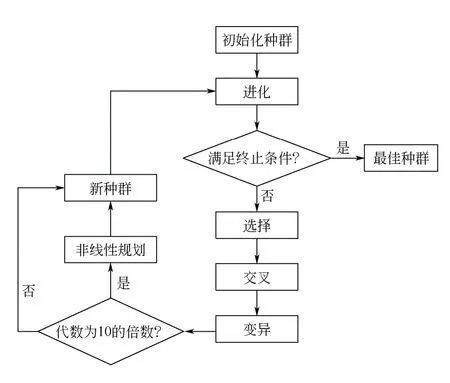

考慮到反應(yīng)路徑復(fù)雜、各集總之間相互作用較多,本工作以遺傳算法為基礎(chǔ)求取和優(yōu)化動(dòng)力學(xué)參數(shù)[18]。遺傳算法是模擬自然界遺傳機(jī)制和進(jìn)化論來搜索最優(yōu)解的算法,由于其多次迭代的方式和良好的魯棒性,以及多種群平行搜索的特點(diǎn),使其一般能夠獲得較優(yōu)解。但遺傳算法全局搜索能力較強(qiáng)而局部搜索能力較弱,這導(dǎo)致遺傳算法往往會得到全局較優(yōu)解而非最優(yōu)解,非線性規(guī)劃恰恰可以彌補(bǔ)這一點(diǎn),而最小二乘法操作簡單,適用性強(qiáng),在已有模型基礎(chǔ)上,非常適合用來進(jìn)行參數(shù)估計(jì)和局部優(yōu)化,將最小二乘法與遺傳算法結(jié)合相對容易實(shí)現(xiàn),且經(jīng)過測試發(fā)現(xiàn)與單獨(dú)使用遺傳算法相比,其結(jié)果較優(yōu)。故本文采用遺傳算法結(jié)合最小二乘法進(jìn)行非線性規(guī)劃來求取動(dòng)力學(xué)參數(shù)和優(yōu)化模型[19-22]。

2.2.1 遺傳算法

遺傳算法的基本單位是個(gè)體,根據(jù)要解決的問題需要將參數(shù)編碼而成,然后根據(jù)適應(yīng)度函數(shù)來進(jìn)化。之后經(jīng)過選擇、交叉、變異來獲得適應(yīng)度好的新的種群,如此循環(huán)。高適應(yīng)度的染色體更容易被選擇進(jìn)入下一代,常用的選擇方法有輪盤賭法、隨機(jī)排序等。交叉方法也很多,可以根據(jù)問題需要來設(shè)置,比如固定位置基因的交叉、均勻交叉等。變異則可以維持種群的多樣性,防止因早熟而無法獲得最優(yōu)解[19,23]。經(jīng)過以上幾步,新的個(gè)體已經(jīng)產(chǎn)生,然后投入新的循環(huán),直到達(dá)到預(yù)先設(shè)定的遺傳代數(shù)。

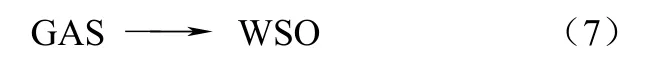

2.2.2 遺傳算法應(yīng)用

遺傳算法參數(shù)設(shè)置如下:遺傳代數(shù)為200,初始種群規(guī)模為20,每個(gè)染色體基因數(shù)為33,分別對應(yīng)k1~k11和n1~n22,交叉概率為0.6,指定染色體段交叉,即k 與k 交叉、n 與n 交叉而k 與n 不交叉。變異概率為0.01。適應(yīng)度函數(shù)為各模擬值與實(shí)驗(yàn)點(diǎn)差值的絕對值之和。為了提高解的精度,將非線性規(guī)劃融入循環(huán)中,每10 代進(jìn)行一次非線性規(guī)劃,以優(yōu)化局部解。具體流程如圖2[24]。

圖2 遺傳算法結(jié)合非線性規(guī)劃流程圖

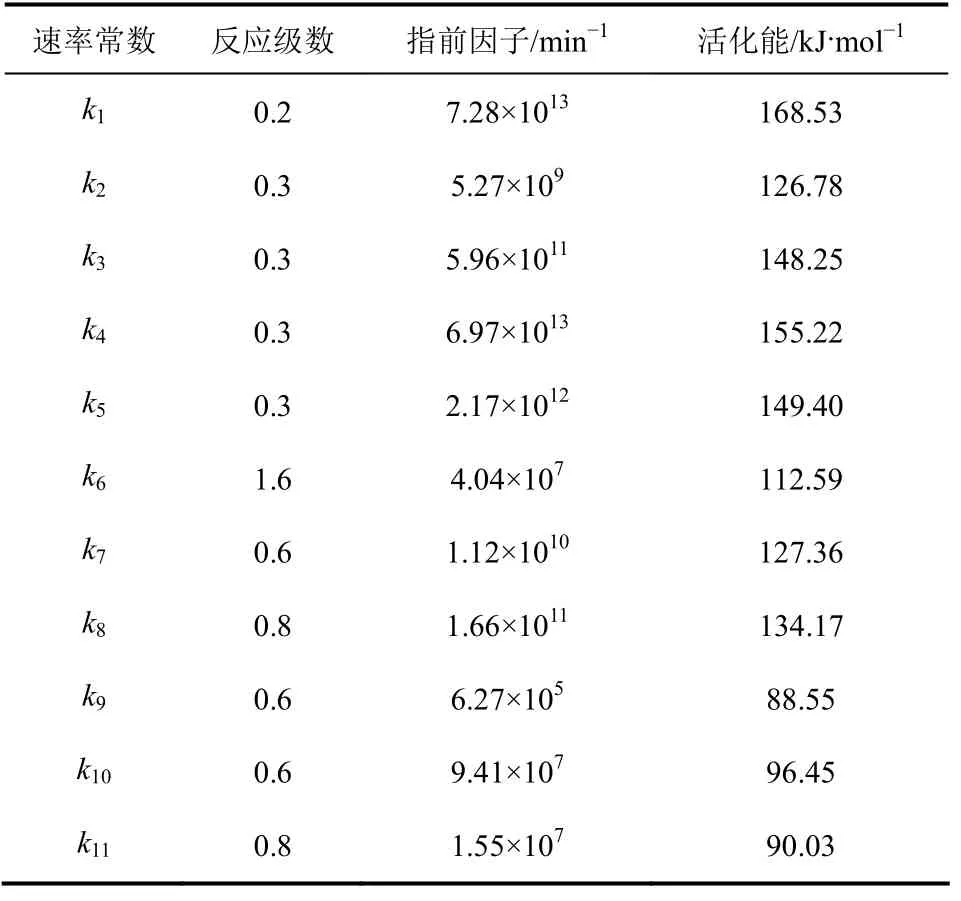

計(jì)算結(jié)果得出后,在保持準(zhǔn)確度前提下,盡量簡化方程形式,得出優(yōu)化結(jié)果后代入阿倫尼烏斯公式求取Ea和A,整理如表2。

表2 遺傳算法優(yōu)化后各動(dòng)力學(xué)參數(shù)

在反應(yīng)級數(shù)選擇過程中,考慮到模型復(fù)雜、交叉反應(yīng)多,為了提高模型準(zhǔn)確性,不考慮其按照一級反應(yīng)進(jìn)行,而將其范圍設(shè)置符合常規(guī),并通過調(diào)節(jié)使其更加合理。由表2 可以看出,求得的反應(yīng)級數(shù)最大為1.6,對應(yīng)GAS 集總,表明在反應(yīng)過程中GAS 收率對反應(yīng)速率影響較大,而相對應(yīng)的最小反應(yīng)級數(shù)為0.2,則表明RE 收率對反應(yīng)速率影響較小。

將模擬優(yōu)化結(jié)果代入動(dòng)力學(xué)方程中,整理后可得優(yōu)化后動(dòng)力學(xué)方程,如式(19)~式(23)。

從上述方程可以看出,方程已經(jīng)大幅簡化,從而降低了方程的復(fù)雜程度。反應(yīng)級數(shù)范圍在0.2~1.6 之間,活化能在88.55~168.53kJ/mol 之間,同時(shí)從活化能可以看出,纖維素裂解所需活化能較大,而各集總之間交叉反應(yīng)的活化能相對較小,也表明隨著反應(yīng)的進(jìn)行,纖維素液化過程中更多的是各中間產(chǎn)物之間的相互轉(zhuǎn)化。

3 模型驗(yàn)證

3.1 模擬效果

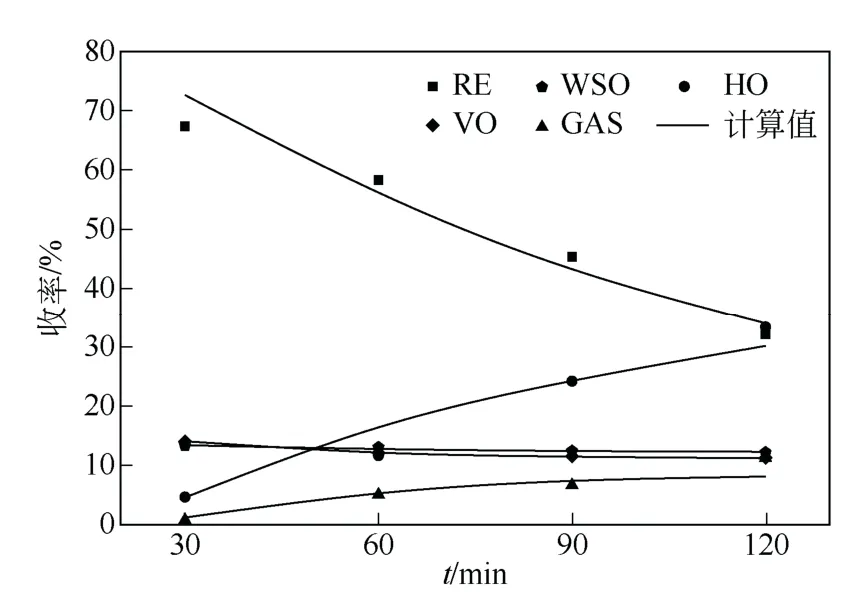

模型已經(jīng)計(jì)算和優(yōu)化完成,然后用所建立的動(dòng)力學(xué)對液化過程進(jìn)行模擬計(jì)算,將模擬值與實(shí)驗(yàn)值作對比,以驗(yàn)證模型準(zhǔn)確性,結(jié)果如圖3 所示。

圖3 280℃下各集總收率模型計(jì)算值與實(shí)驗(yàn)值對比

由圖3 可以看出,280℃下動(dòng)力學(xué)模型準(zhǔn)確性較好,但RE 值與實(shí)驗(yàn)值相差較大,分析認(rèn)為,這是由于280℃時(shí),纖維素剩余量較大,纖維素液化仍處于較高速度狀態(tài),所以反應(yīng)停留時(shí)間越長,RE實(shí)驗(yàn)值降低越快,而模擬值則是呈現(xiàn)出RE 收率降低越來越慢,這可能是由于選取的實(shí)驗(yàn)數(shù)據(jù)溫度范圍為280~320℃,當(dāng)溫度高于280℃后,RE 降速放緩,而使得整個(gè)模型在RE 收率變化呈現(xiàn)同高溫時(shí)相同的趨勢。

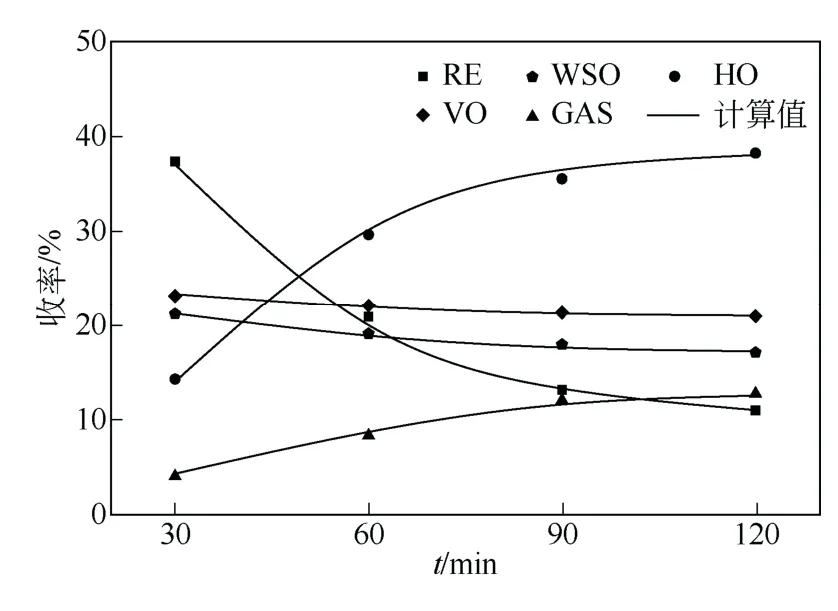

圖4 顯示了300℃下的模型求解值與實(shí)驗(yàn)值對比,由圖4 可以看出模型準(zhǔn)確性好,且RE 變化與280℃下相比跟實(shí)驗(yàn)數(shù)據(jù)更為接近,尤其是主要產(chǎn)物輕油和重油,模擬值與實(shí)驗(yàn)值擬合較好。

從圖5 可以看出,主要產(chǎn)品輕油和重油模擬結(jié)果與實(shí)驗(yàn)值非常接近,且能看出RE 變化起初較快,反應(yīng)停留時(shí)間增長,其變化也變得平緩,也說明了此時(shí)纖維素已經(jīng)液化較為徹底。氣體和殘?jiān)哪M結(jié)果則略有出入,這可能是由于秸稈纖維素液化過程屬于一個(gè)封閉系統(tǒng),其模擬的可調(diào)性較差,從而使得氣體的相對誤差略高。

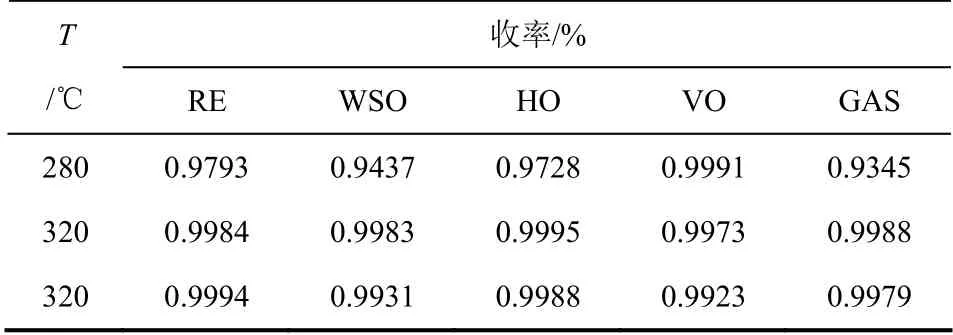

3.2 誤差分析

從圖3~圖5 可以粗略看出,動(dòng)力學(xué)模型較為可信,現(xiàn)對模擬結(jié)果進(jìn)行誤差分析,以更精確地反映建立的動(dòng)力學(xué)模型的準(zhǔn)確度,各集總實(shí)驗(yàn)值與模擬值相關(guān)系數(shù)見表3。

由表3 可以看出,相關(guān)系數(shù)范圍在0.9345~0.9995 之間,且大部分集總實(shí)驗(yàn)值與模擬計(jì)算值相關(guān)系數(shù)在0.99 以上,由此可見,文中建立的動(dòng)力學(xué)模型能夠較好地反映秸稈纖維素在亞/超臨界乙醇中液化的過程,所獲得的各個(gè)動(dòng)力學(xué)參數(shù)較為 可靠。

圖4 300℃下各集總收率模型計(jì)算值與實(shí)驗(yàn)值對比

圖5 320℃下各集總收率模型計(jì)算值與實(shí)驗(yàn)值對比

表3 實(shí)驗(yàn)值與模擬計(jì)算值相關(guān)系數(shù)表

4 結(jié) 論

綜上所述,本文系統(tǒng)研究了秸稈纖維素在亞/超臨界乙醇中液化過程,建立了含輕油(WSO)、重油(HO)、揮發(fā)分(VO)、氣體(GAS)和殘?jiān)≧E)的5 集總反應(yīng)網(wǎng)絡(luò),并建立了動(dòng)力學(xué)模型。結(jié)論如下。

(1)求出了反應(yīng)動(dòng)力學(xué)常數(shù)包括活化能(Ea)范圍在88.55~168.53kJ/mol、指前因子(A)范圍在6.27×105~7.28×1013min-1以及反應(yīng)級數(shù)(n)范圍在0.2~1.6。

(2)利用建立的動(dòng)力學(xué)模型對反應(yīng)過程進(jìn)行模擬,并用實(shí)驗(yàn)數(shù)據(jù)進(jìn)行驗(yàn)證,其相關(guān)系數(shù)在0.9345~0.9995 之間,證明所建立的動(dòng)力學(xué)模型是可行的。

(3)采用遺傳算法結(jié)合非線性規(guī)劃對秸稈纖維素在亞/超臨界乙醇中液化過程的動(dòng)力學(xué)參數(shù)進(jìn)行估值,其求解策略是可行的。

[1] Durak H. Bio-oil production from Glycyrrhiza glabra through supercritical fluid extraction[J]. The Journal of Supercritical Fluids,2014,95:373-386.

[2] Koriakin A,Van Nguyen H,Kim D W,et al. Direct thermochemical liquefaction of microcrystalline cellulose by sub- and supercritical organic solvents[J]. The Journal of Supercritical Fluids,2014,95:175-186.

[3] 廖益強(qiáng),郭銀清,盧澤湘,等. 竹粉乙醇液化及其產(chǎn)物表征[J]. 中國農(nóng)業(yè)大學(xué)學(xué)報(bào),2014,19(2):43-50.

[4] Liu H,Xie X,Ren J,et al. 8-Lump reaction pathways of cornstalk liquefaction in sub- and super-critical ethanol[J]. Industrial Crops and Products,2012,35(1):250-256.

[5] 劉華敏,解新安,丁年平,等. 亞/超臨界乙醇液化玉米秸稈反應(yīng)路徑與機(jī)理[J]. 農(nóng)業(yè)工程學(xué)報(bào),2010,26(6):277-282.

[6] 王連山,張泉靈,梁超. 催化重整反應(yīng)38 集總動(dòng)力學(xué)模型及其在連續(xù)催化重整中的應(yīng)用[J]. 化工學(xué)報(bào),2012,63(4):1076-1082.

[7] 王建平,許先焜,翁惠新,等. 加氫渣油催化裂化14 集總動(dòng)力學(xué)模型的建立[J]. 化工學(xué)報(bào),2007,58(1):86-94.

[8] Hashimoto K,Hasegawa I,Hayashi J,et al. Correlations of kinetic parameters in biomass pyrolysis with solid residue yield and lignin content[J]. Fuel,2011,90(1):104-112.

[9] 王昶,李丹,郝慶蘭,等. 粉粒流化床中松木生物質(zhì)熱解特性的研究[J]. 燃料化學(xué)學(xué)報(bào),2012,40(2):156-163.

[10] 武宏香,李海濱,趙增立. 煤與生物質(zhì)熱重分析及動(dòng)力學(xué)研究[J]. 燃料化學(xué)學(xué)報(bào),2009,37(5):538-545.

[11] Zheng C,Xie X,Tao H. Distribution and characterizations of liquefaction of celluloses in sub- and super-critical ethanol[J]. BioResources,2013,8(1):648-662.

[12] 鄭朝陽. 秸稈纖維素在亞-超臨界乙醇中液化行為與機(jī)理分析[D]. 廣州:華南農(nóng)業(yè)大學(xué),2012.

[13] 陶紅秀. 亞/超臨界乙醇對纖維素液化及酮類、酯類化合物形成機(jī)理的研究[D]. 廣州:華南農(nóng)業(yè)大學(xué),2013.

[14] 鄭朝陽,解新安,陶紅秀,等. 亞/超臨界乙醇液化秸稈纖維素解聚反應(yīng)研究與機(jī)理初探[J]. 燃料化學(xué)學(xué)報(bào),2012,40(5):526-532.

[15] 陶紅秀,解新安,鄭朝陽,等. 玉米秸稈纖維素在亞/超臨界乙醇中的液化行為研究[J]. 西北農(nóng)林科技大學(xué)學(xué)報(bào):自然科學(xué)版,2014(1):196-204.

[16] 向波濤,王濤,沈忠耀. 含乙醇廢水的超臨界水氧化反應(yīng)動(dòng)力學(xué)及反應(yīng)機(jī)理[J]. 化工學(xué)報(bào),2003,64(1):80-85.

[17] Wang G,Li W,Li B,et al. Direct liquefaction of sawdust under syngas[J]. Fuel,2007,86(10/11):1587-1593.

[18] Holland J H. Adaptation in Natural and Artificial Systems[M]. Detroit MI:University of Michigan Press,1975.

[19] Homayouni S M,Tang S H,Motlagh O. A genetic algorithm for optimization of integrated scheduling of cranes,vehicles,and storage platforms at automated container terminals[J]. Journal of Computational and Applied Mathematics,2014,270:545-556.

[20] Lu H,Wen X,Lan L,et al. A self-adaptive genetic algorithm to estimate JA model parameters considering minor loops [J]. Journal of Magnetism and Magnetic Materials,2015,374:502-507.

[21] Camacho-Rodríguez J,Cerón-García M C,F(xiàn)ernández-Sevilla J M,et al. Genetic algorithm for the medium optimization of the microalga Nannochloropsis gaditana cultured to aquaculture [J]. Bioresource Technology C,2015,177:102-109.

[22] 覃柏英. 非線性規(guī)劃的遺傳算法在多峰函數(shù)優(yōu)化中的應(yīng)用[J]. 廣西工學(xué)院學(xué)報(bào),2013,24(2):25-31.

[23] 涂啟玉,梅亞東. 遺傳算法在水庫(群)優(yōu)化調(diào)度研究中的應(yīng)用綜述[J]. 水電自動(dòng)化與大壩監(jiān)測,2008,32(1):16-18.

[24] 史峰,王輝,胡斐,等. MATLAB 智能算法30 個(gè)案例分析[M]. 北京:北京航空航天大學(xué)出版社,2011.