異壬醇裝置高壓管道設計

李輔民

福陸(中國)工程建設有限公司 (上海 201103)

異壬醇裝置高壓管道的設計應重點考慮以下幾個問題:設備布置滿足安全(防火、防爆)要求的同時要便于安裝、操作和檢修;管道布置在滿足工藝流程圖的要求下長度應盡可能短,由于管道壁較厚,管道布置應保證足夠柔性,還需特別注意高壓泵及壓縮機出口管道的減振設計,合理設置通道和平臺以滿足安裝、操作和檢修要求;材料應根據設計條件選擇合適的壓力等級和壁厚,同時還應滿足國家標準及規(guī)范和經濟性要求;應力分析應保證管口受力滿足設備廠家提出的力和力矩的要求,保證管系受力合理、柔性滿足各種工況的要求,還應特別注意控制法蘭的力和力矩。在施工過程中應特別重視焊接質量、法蘭緊固程序和力矩值的控制。本文以某異壬醇裝置的高壓管道設計為例,對上述幾個方面進行闡述。

1 項目背景及概述

近年來,隨著塑料行業(yè)的迅速發(fā)展和人們對環(huán)保要求的進一步提高,新一代增塑劑鄰苯二甲酸二異壬酯(DINP)在玩具和電線電纜中得到廣泛應用。異壬醇(INA)作為生產DINP的原料,需求量也隨之快速增長。

某項目采用國外專利技術——高壓羰基合成醇工藝生產異壬醇,主體工程包括丁烯二聚制異辛烯和異辛烯羰基合成制異壬醇兩個工藝單元,其中丁烯二聚制異辛烯包括抽余油的干燥和凈化、丁烯二聚、產品分離等工序;異壬醇的合成包括羰基合成單元、加氫單元和精餾單元。輔助系統(tǒng)包括中間罐區(qū)、循環(huán)水塔、管廊、火炬、消防水池和泵房等。

異壬醇合成單元的高壓管道(文中指設計壓力為29.5M Pa的管道)共有28條,重點討論了異壬醇裝置高壓管道的設計、材料選擇和應力分析等應注意的問題,以期為類似高壓管道的設計提供參考。

2 流程簡介

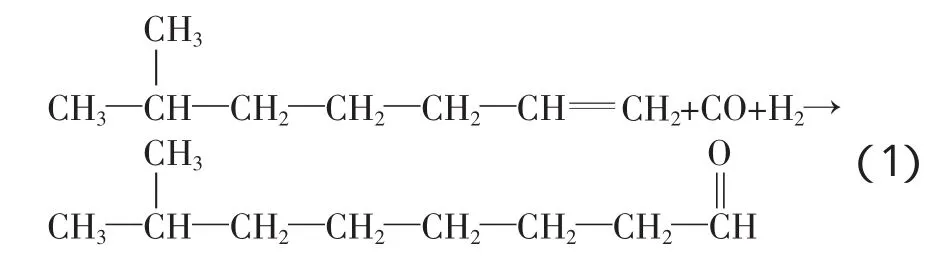

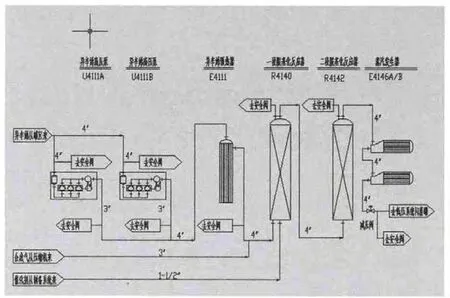

異辛烯羰基合成制異壬醇的主要反應流程是由罐區(qū)來的異辛烯和界區(qū)來的合成氣在約27MPa的壓力和約185℃的溫度下進行羰基化反應生成異壬醛,催化劑為醋酸鈷溶液,主反應化學方程式見式(1)。具體工藝流程(見圖1)為經處理過的合成氣由合成氣壓縮機壓縮后和來自罐區(qū)并經高壓泵(U 4111A/B)增壓的異辛烯以及制備系統(tǒng)來的液相催化劑一起進入一段羰基化反應器(R 4140)和二段羰基化反應器(R 4142)內進行反應,反應熱進入蒸汽發(fā)生器(E 4146A/B)用于產生蒸汽,生成的異壬醛和氫氣進入加氫系統(tǒng)反應生成異壬醇。

圖1 異辛烯羰基化制備異壬醇工藝流程

3 設備布置

3.1 平面布置

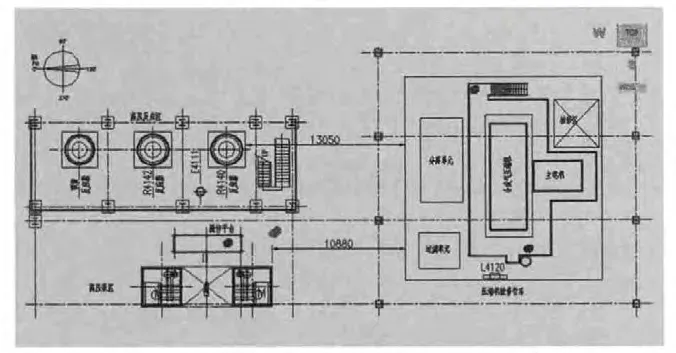

該項目工程內容包括2臺高壓反應器,預留1臺。G B50160—2008《石油化工企業(yè)設計防火規(guī)范》(以下簡稱石化規(guī))中5.2.19規(guī)定:高壓和超高壓的壓力設備宜布置在裝置的一端或一側,有爆炸危險的超高壓反應設備宜布置在防爆構筑物內。因此該項目將高壓反應器布置在裝置東側的構筑物內,參見圖2。反應器的東側距離道路邊緣28m,該區(qū)域主要用于高壓反應器的安裝和檢修,同時滿足業(yè)主項目規(guī)定的安全距離要求。南側布置合成氣壓縮機,與高壓反應器的最近距離為13.05m,滿足石化規(guī)表5.2.1中可燃氣體壓縮機與其他工藝設備防火間距不小于9m的要求。西側為高壓泵區(qū)及裝置內管廊,異辛烯進料高壓泵靠近高壓反應器布置,以盡可能地減少管道長度。兩臺泵中間的凈距離為4.5m,為高壓泵的檢修區(qū),滿足廠家提出的凈距離不小于2.5m的要求。同時在高壓泵的上部設置了可向四個方向移動的手動葫蘆以方便高壓泵的檢修。高壓泵與合成氣壓縮機的距離為10.88m,滿足石化規(guī)表5.2.1可燃氣體壓縮機與其他工藝設備防火間距不小于9m的要求。[1]

圖2 異壬醇裝置高壓區(qū)設備布置簡圖

高壓反應器為立式設備,直徑2m,高26m,采用裙座支撐,裙座高1m,重約200t,支撐在框架的4m層。考慮到反應器的操作溫度為192℃,增加了30m m厚的耐高溫玻璃鋼隔熱墊以保證支撐反應器的結構鋼梁不受反應器溫度變化的影響。

3.2 平臺設置

平臺的設計不僅要滿足規(guī)范要求,還應滿足操作、安裝、檢修及配管的要求。高壓反應區(qū)分別在距地面4、15.5、22.5及26m處設置了4個平臺。4m層平臺主要用于支撐2個反應器,同時方便操作調節(jié)閥組,并設有兩個直爬梯通向地面。15.5m平臺主要用于異辛烯預熱器和進料閥組的檢修以及安全閥的操作維護,并設有兩個過橋通向工藝裝置區(qū)框架。22.5m平臺主要用于檢修反應器和蒸汽管道閥組的操作維護,也設置了兩個過橋通向工藝裝置區(qū)框架。26m平臺主要用于反應器安全閥的操作維護,由于平臺長度小于8m,故只設置了一個直爬梯通向22.5m平臺。

高壓泵區(qū)設置了1.9m高的平臺,主要用于操作高壓泵進料管道上的閥門和氮氣吹掃閥組,同時也作為高壓泵出口管道和安全閥管道支架的生根點,由于平臺長度不大于8m,故只設置了一個直爬梯通向地面。

合成氣壓縮機的平臺由廠家設計,設置了一個斜梯和一個直爬梯,以滿足操作、檢修和配管要求。

4 管道布置

4.1 高壓泵進出口管道布置

兩臺高壓泵進、出口管道對稱布置。之前某項目中,高壓泵出口管道的前4個支架都生根在鋼平臺上,導致實際運行中振動較劇烈(整個鋼平臺都跟著振動)。總結經驗后,該項目對管道布置和平臺設計進行了改進,出口高壓側管道前4個支架生根在地面混凝土墩上,同時選用防振限位支架,以便盡可能避免或減少管系振動。壓力低的高壓泵入口管道在平臺上分別進入兩臺高壓泵入口,兩臺高壓泵的出口管道在平臺上合并后進入預熱器。預熱器入口的調節(jié)閥組布置在靠近預熱器的15.5m平臺上,以便于操作和檢修。經過預熱器預熱后的安全閥、溫度計、壓力變送器、切斷閥門等也布置在15.5m的平臺上以便于操作。該異辛烯管道在4m平臺上和從合成氣壓縮機來的合成氣合并后進入高壓反應器。由于合成氣為氣相,異辛烯為液相,合并后流體為氣液兩相流,為了減少管道振動,匯合點應盡量靠近反應器,同時氣液兩相流的管道盡可能短。綜合操作便利性和氣液兩相流振動兩個因素,將匯合點設置在4m平臺上,距離反應器管嘴大約4m。在滿足應力分析和防振設計的條件下,兩相流管道盡量采用直管道,同時增加支架剛性。

高壓泵及壓縮機出口管道不僅要進行靜力分析,還要將管道的單線圖(簡稱ISO)、工藝流程圖、設備廠家圖紙、支架標準圖、保溫材料物理參數等提交給高壓泵廠家進行動力分析,并依據動力分析結果和要求調整管道布置和支架位置。該項目廠家提出要在高壓泵出口安裝一個減振器,在對管道布置進行修改并通過靜應力分析后,再次由廠家進行動力分析,直至管道布置同時達到靜力分析和動力分析的要求。壓縮機出口管道布置參照高壓泵管道出口布置。

4.2 反應器頂部管道布置

頂部高壓系統(tǒng)主要由主反應產物異壬醛管道(進入蒸汽發(fā)生器進行熱量回收)和頂部安全閥系統(tǒng)組成。高壓異壬醛管道設置彈簧架以吸收高壓反應器的熱位移并控制反應器管嘴力,同時便于壓力表和閥門的操作。高壓反應器的安全閥布置在26m平臺上,考慮到高壓反應器熱膨脹的影響并結合應力分析返回條件,在安全閥進口管道設置彈簧架以吸收反應器的熱位移。頂部管線還需增加配對法蘭,以便于反應器的檢修。

4.3 反應器底部地上管道布置

反應器底部與地面距離為3.5m,底部高壓管道系統(tǒng)主要由高壓減壓系統(tǒng)和高壓泄壓系統(tǒng)組成。根據操作及檢修的要求,高壓減壓閥組和頂部檢修用的泄壓閥組應布置在地面上,同時反應器底部還要留有檢修空間,這使得反應器底部本來就不寬裕的地面空間變得更加緊張。通過和應力工程師及業(yè)主工程師的多次方案比較、修改,最終確定了反應器底部地面管道布置。

5 材料選擇

5.1 設計參數確定

根據工藝專業(yè)提供的條件,高壓管道中最苛刻的工作壓力為27.8MPa、工作溫度為192℃、安全閥整定壓力29.5MPa,參照G B/T20801.3—2006《壓力管道規(guī)范 工業(yè)管道 第3部分:設計和計算》4.1中的設計條件,同時考慮200℃時316不銹鋼法蘭的最高許用壓力為29.7MPa,設計壓力取29.5MPa,設計溫度取200℃。

5.2 管道材料選擇

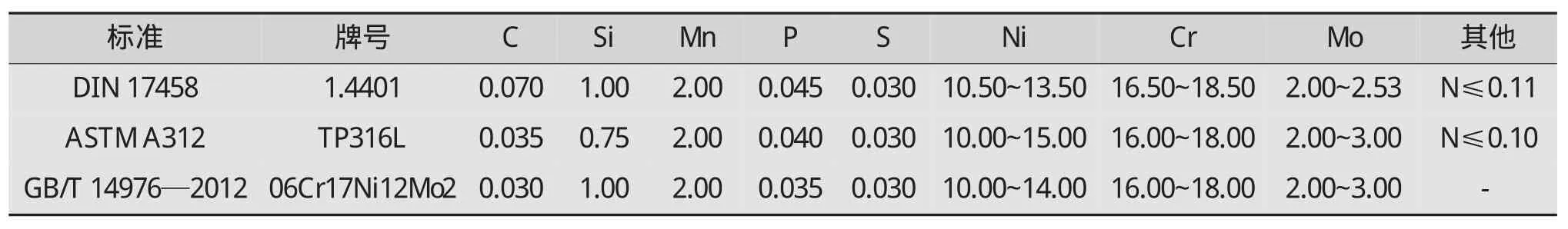

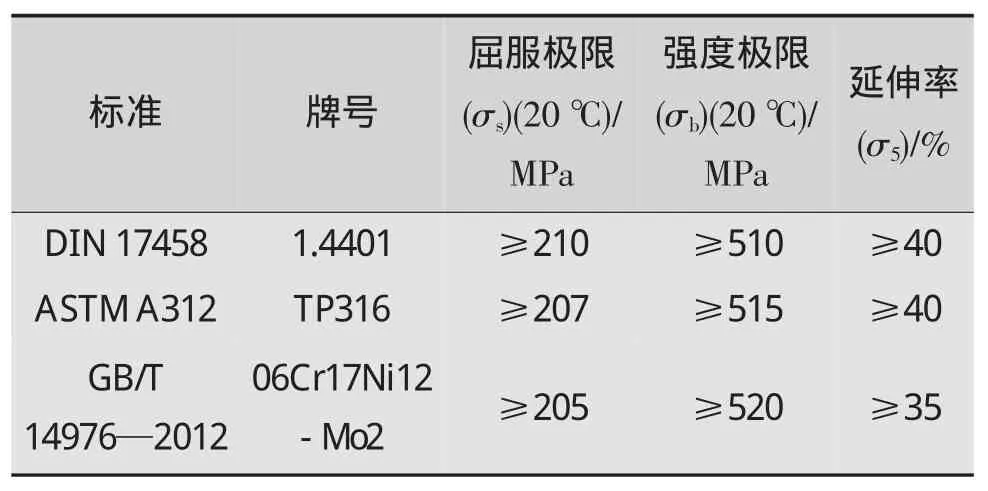

管道材料是管道設計的基石,直接影響到壓力管道的安全性、可靠性和經濟性。現有裝置的異壬醇高壓管道材料采用德國標準化學會(DIN)發(fā)布的DIN17458中規(guī)定的1.4401不銹鋼材料,其化學成分和力學性能相當于美國材料與試驗協(xié)會(ASTM)規(guī)定的ASTM A312 TP316不銹鋼管道材料。由于其他管道采用ASME標準,如果高壓管道要采用DIN標準的不銹鋼材料,則設計、采購和施工都必須符合兩套標準,將大大增加工程造價。于是該項目采用ASTMA 312316L/316雙牌號不銹鋼(化學成分符合316L,而力學性能可按316的要求選取)。各標準中規(guī)定材料的化學成分及力學性能見表1和表2。

表1 材料化學成分%

表2 材料力學性能

對廠家提供的材料進行測試,各項數據均高于標準要求,可見選用316L/316雙牌號不銹鋼作為高壓管道系統(tǒng)的材料完全滿足設計要求。

5.3 管道壓力等級的確定

根據G B50316—2008《工業(yè)金屬管道設計規(guī)范》[2]3.2.1.1:

式中,pA——設計溫度下的許用壓力,MPa;

PN——公稱壓力,MPa;

[σ]t——設計溫度下材料的許用應力,MPa;

[σ]x——決定組成件厚度時采用的計算溫度下材料的許用應力,MPa;

以異壬醇裝置高壓管道系統(tǒng)最苛刻條件下的工況為例:高壓加氫甲酰化一段反應器到二段反應器的主物料管道操作溫度192℃,操作壓力27.8MPa,設計溫度200℃,設計壓力29.5MPa,管道材料為ASTM A312316L/316雙牌號不銹鋼。查ASME B31.3-2012附表A-1,得到金屬的許用應力值。200℃時,[σ]t=134MPa;40℃時,[σ]x=138MPa。經計算得PN=30.4MPa。

根據計算結果選取C L 2500磅(PN 42MPa)壓力等級。

根據ASME B16.5-2013中溫度壓力等級表2.2材料組別可以得到C L 2500磅等級的法蘭在192℃下的最高許用壓力為30.10MPa(內插法),大于設計壓力29.5MPa。說明管道等級選取是合適的。

5.3 管道壁厚計算

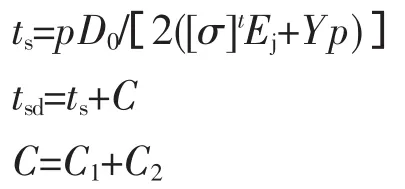

根據G B50316—2008:

其中,ts——直管計算壁厚,mm;

p——設計壓力,MPa;

D0——管道外徑,mm;

Ej——焊接接頭系數;

tsd——直管設計壁厚,mm;

Y——溫度影響系數;

C——厚度附加量之和,mm;

C1——厚度減薄附加量,包括加工、開槽和螺紋深度及材料厚度負偏差,mm;

C2——腐蝕或磨蝕附加量,mm。

以DN100mm的高壓管道為例,計算管道壁厚。管道設計壓力p=29.5MPa;管道外徑D0=114.3mm;管道在設計溫度200°C下的許用應力 [σ]t=134MPa;無縫鋼管的焊接接頭系數Ej=1.0;經查表,溫度低于482°C時,奧氏體不銹鋼的溫度影響系數Y=0.4;根據工藝和腐蝕專業(yè)提供的數據得腐蝕裕量C2=1.5mm,厚度負偏差率為12.5%。經計算得:ts=11.56mm,C1=1.45mm;tsd=14.51mm。

ASME B36.19M-2004規(guī)定最大壁厚為8.56mm,而標準中又指明ASME B36.10M-2004壁厚系列同樣適用于能夠從市場上購買到的不銹鋼管道。對應ASME B36.10M-2004中XXS160的管道壁厚為17.12mm,圓整至18mm。以上計算公式要求計算壁厚小于外徑(114.3mm)與6的比值(19.05mm),所以高壓管道DN100mm的管道壁厚選18mm是合適的。

6 應力分析

異壬醇裝置高壓管道系統(tǒng)的應力分析方法與普通壓力管道的應力分析方法相同,都要校核一次應力和二次應力,但高壓管道壁比較厚、剛度大、柔性較差,所以在布置高壓管道時,不僅要滿足操作、安裝和檢修的要求,還應滿足應力分析的要求,以保證管道系統(tǒng)在高壓下受到的推力和彎矩在合理范圍內。由于C L 2500磅等級的法蘭在192℃下的許用應力(30.30MPa)接近設計壓力(29.5MPa),該項目對高壓法蘭泄漏進行了重點分析和計算。

一般情況下,在化工裝置管道設計過程中,標準法蘭是不需要校核的。但以下情況下需要校核法蘭以確保管道系統(tǒng)安全:(1)非標法蘭;(2)法蘭泄露會帶來巨大危害,例如極度危害介質的管道;(3)法蘭處可能存在大的彎矩;(4)其他項目規(guī)定或業(yè)主要求需要校核的情況。

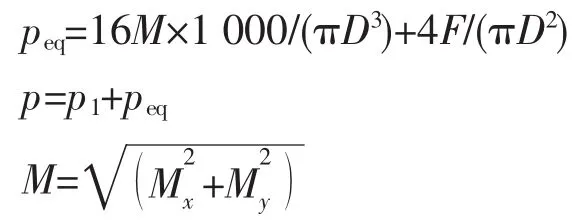

應力分析軟件CAESAR II常用的法蘭校核方法有等效壓力法和ASME SEC VIII方法。其中等效壓力法于20世紀50年代由Kellogg公司發(fā)明,被廣泛運用于工程領域。但其具有很大的保守性,根據利用等效壓力法計算法蘭設計壓力的工程經驗,等效壓力值超過設計壓力值20%以內可以認為該法蘭是安全的。

當量壓力計算公式[3]:

式中,peq——當量壓力,MPa;

p1——管道工作壓力,MPa;

M——法蘭承受的彎曲力矩,N·m;

Mx——法蘭在某一方向所承受的彎曲力矩,N·m;

My——法蘭在與上述方向的垂直方向所承受的彎曲力矩,N·m;

F——法蘭所承受的拉力(不包括內壓產生的拉力),N;

D——墊片的計算直徑,m m;

以DN100mm反應器出口管道為例,根據應力報告230節(jié)點法蘭的受力情況為:Mx=181N·m,My=-1784N·m,則 M=1793N·m,F 在x軸方向是受壓力,F=-2608N。DN100的CL2500磅等級的法蘭墊片計算直徑為157.16mm,則peq=2.22MPa,法蘭的設計壓力p=30.02MPa。等效壓力為法蘭設計壓力的7.4%左右,小于20%,說明該法蘭不存在泄漏風險。

設計過程中,如果法蘭用等效壓力法驗算不通過的話,需要采用ASME SEC VIII法蘭校核方法進行進一步校核和分析,以確保其在設計過程中的安全性。

7 施工說明

異壬醇裝置高壓管道具有管壁厚、管道等級高等特點,因此在其施工過程中要給予高度重視。材料檢驗、焊接工藝評定、焊前及焊后熱處理、管道安裝等都要進行嚴格控制和管理。根據G B50316—2008中的5.2.4,當無縫鋼管用于設計壓力大于或等于10MPa時,不銹鋼的出廠檢驗項目不應低于G B/T 14976—2012《流體輸送用不銹鋼無縫鋼管》規(guī)定[2]。

法蘭安裝時不可采用預制管道代替閥門、儀表件、特殊件等進行試壓后的組裝定位,現場焊縫對口前,法蘭連接件必須連接完成,同時管架應已按設計要求正確安裝完成,不能脫空及預加設計要求之外的任何附加載荷。此外,應經施工管理人員檢驗合格后才能進行對口焊接,同時還需嚴格控制施工附加應力,以避免其作用到法蘭連接面。高壓法蘭的密封采用金屬環(huán)墊,應符合S H/T 3403—2013《石油化工鋼制管法蘭用金屬環(huán)墊》或與其相當的標準規(guī)定。[4]環(huán)槽面法蘭裝配前,法蘭環(huán)槽密封面與金屬環(huán)墊應進行接觸線檢查,當金屬環(huán)墊在密封面上轉動45°后,檢查接觸線不得有間斷現象。法蘭螺栓的緊固應根據項目規(guī)定選用緊固工具和緊固程序,法蘭緊固的力矩值應符合項目規(guī)定的要求。

8 結語

異壬醇裝置高壓管道設計涉及設備布置、管道布置、三維模型建立和單線圖生成、材料選型、應力計算、支吊架設計、土建條件發(fā)布、保溫涂漆設計、供貨商圖紙審查及技術澄清等內容,是團隊協(xié)作性要求較高的項目。所以在高壓管道設計中不僅要做好本專業(yè)的工作,還要協(xié)調好其他專業(yè)的工作以不斷優(yōu)化設計、提高設計質量、保證高壓管道在設計階段的安全性,同時在重要的施工節(jié)點增加施工說明,提醒施工單位重視施工方法和程序,保證施工質量,只有這樣才能盡可能地將高壓管道的泄漏風險降到最低。

[1]G B50160—2008石油化工企業(yè)設計防火規(guī)范[S].

[2]G B50316—2008工業(yè)金屬管道設計規(guī)范[S].

[3]張德姜,王懷義,劉邵葉.石油化工裝置工藝管道安裝設計手冊 第一篇 設計與計算[M].4版.北京:中國石化出版社,2009:678.

[4]王懷義.石油化工管道安裝設計便查手冊[M].3版.北京:中國石化出版社,2010:369.