定位線夾的開裂失效分析

宋麗平

(陜西工業(yè)職業(yè)技術(shù)學(xué)院 材料工程學(xué)院,陜西 咸陽(yáng) 712000)

定位線夾的開裂失效分析

宋麗平

(陜西工業(yè)職業(yè)技術(shù)學(xué)院 材料工程學(xué)院,陜西 咸陽(yáng) 712000)

采用光學(xué)顯微鏡、掃描電子顯微鏡、布氏硬度測(cè)試儀和有限元仿真軟件對(duì)鐵路電氣用某失效定位線夾進(jìn)行了測(cè)試分析。結(jié)果表明,該定位線夾的開裂失效是由于壓板在金屬模鍛過程中發(fā)生折疊,折疊過程帶入了金屬表層的氧化物,使材料內(nèi)部結(jié)合力降低,在螺栓預(yù)緊力作用下壓板折疊部分發(fā)生了開裂。因此,定位線夾在鍛造過程中應(yīng)設(shè)計(jì)合理的鍛造工藝并加強(qiáng)質(zhì)量監(jiān)控,防止鍛造缺陷的產(chǎn)生。

定位線夾;失效分析;斷口;組織;有限元仿真

1 研究對(duì)象

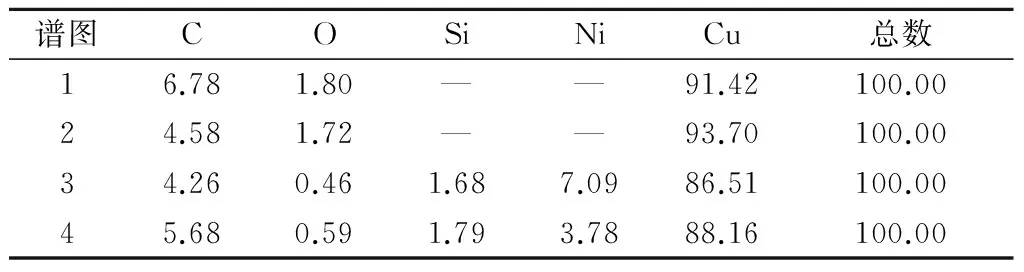

鐵路電氣用定位線夾屬于固定接觸線位置的零件,該線夾在使用6個(gè)月后發(fā)生斷裂,其材料為CuNi2Si,化學(xué)成分見表1。

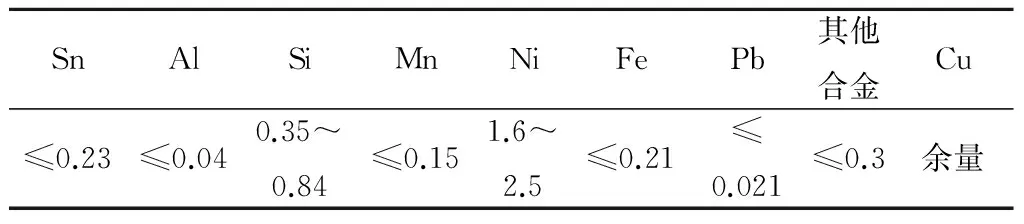

表1 線夾材料CuNi2Si的化學(xué)成分(質(zhì)量分?jǐn)?shù)) (%)

線夾生產(chǎn)過程為金屬模鍛,工作時(shí)的受力情況為:工作載荷3.0 kN,破壞載荷≥9.0 kN,滑動(dòng)荷重1.5 kN,緊固力矩25~32 N·m。線夾的外形及斷裂情況如圖1所示。斷裂裂紋連續(xù)分布在壓板內(nèi)側(cè)面,外側(cè)面無(wú)裂紋;裂紋最寬處的開裂寬度約為1.8 mm,定位線夾本體未發(fā)現(xiàn)裂紋。

圖1 定位線夾外形及開裂形貌

定位線夾在電氣化鐵路結(jié)構(gòu)中扮演著十分重要的角色,它的失效往往伴隨著嚴(yán)重的后果。本文從金相組織觀察、斷口掃描、硬度測(cè)試及應(yīng)力測(cè)試等方面就定位線夾開裂失效原因進(jìn)行分析,并提出防止措施,確保整個(gè)線路系統(tǒng)的安全運(yùn)行。

2 試樣制備及性能分析

2.1 斷口掃描分析

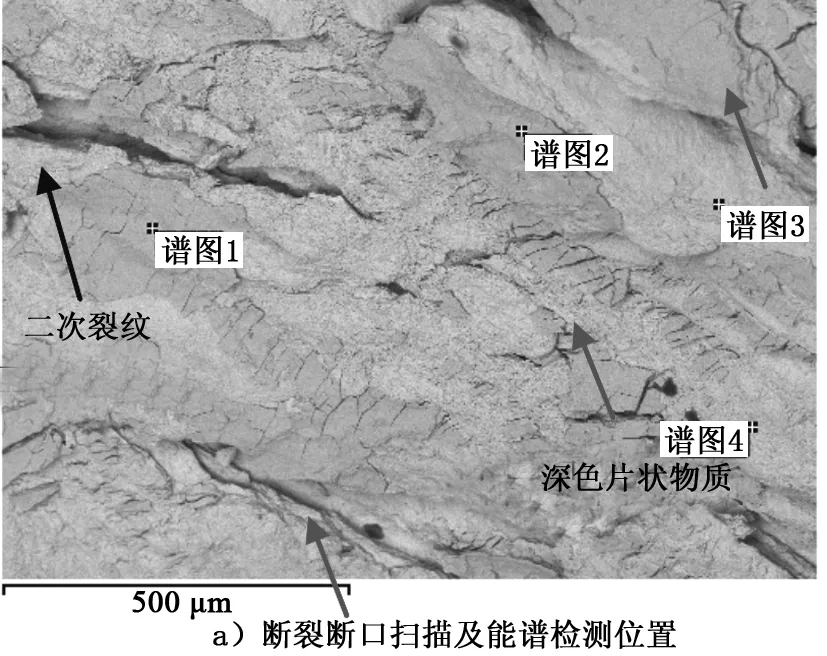

斷口掃描試樣取自失效線夾左、右兩側(cè)。采用超聲波清洗儀對(duì)線切割完的掃描試樣進(jìn)行清洗(清洗液為丙酮有機(jī)溶劑),反復(fù)清洗斷口,直至清洗溶液無(wú)顏色變化為止。用吹風(fēng)機(jī)吹干清洗后的斷口后,在體式顯微鏡下觀察,其形貌如圖2所示。

圖2 斷口掃描形態(tài)

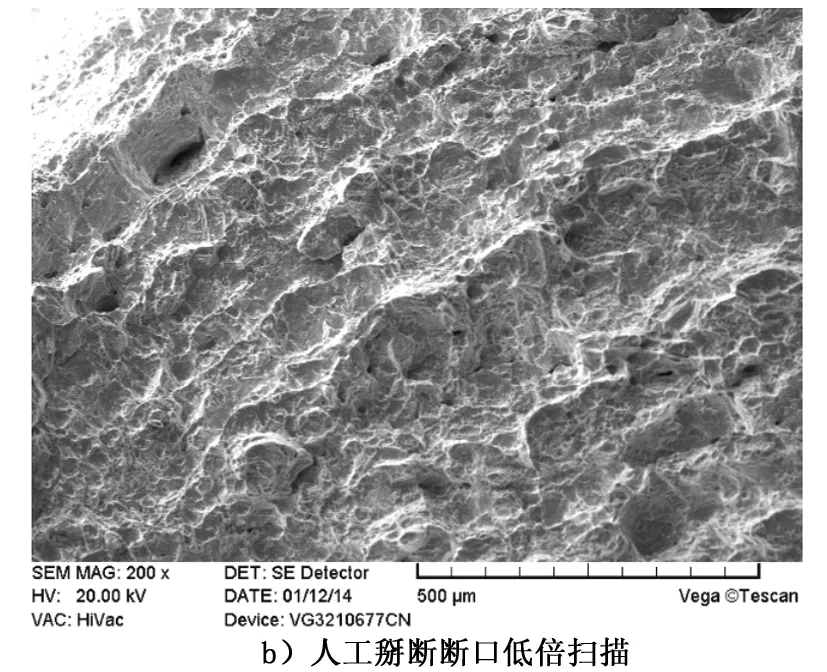

由圖2a可以看出,失效斷口表面呈現(xiàn)紫黑色且較平整,斷面上分布著大量的類似深色片狀物質(zhì),部分深色片狀物質(zhì)存在龜裂[1],并與基體呈現(xiàn)脫離現(xiàn)象。深色片狀物質(zhì)在整個(gè)斷面上部、外圍輪廓區(qū)域的分布較多,在斷口心部區(qū)域分布較少。圖2b人工掰斷斷口主要以韌窩形貌為主,斷面呈現(xiàn)銅合金的典型金屬光澤。

為了對(duì)深色片狀物質(zhì)進(jìn)行進(jìn)一步分析,采用掃描電鏡自帶的能譜儀對(duì)斷面進(jìn)行點(diǎn)能譜測(cè)試(見圖2a),線夾斷口能譜檢測(cè)結(jié)果見表2。

從表2可以看出,深色片狀物質(zhì)不含鎳元素和硅元素,但含有一定量的氧元素,因此,推斷深色片狀物質(zhì)是銅的氧化物,斷面基體材料的能譜檢測(cè)結(jié)果顯示硅元素和鎳元素含量偏高。

表2 線夾斷口能譜檢測(cè)化學(xué)成分(質(zhì)量分?jǐn)?shù)) (%)

2.2 金相顯微組織

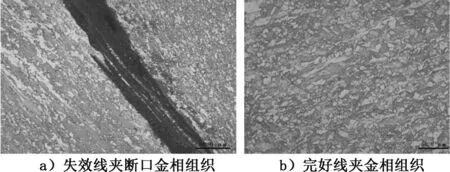

金相試樣的制備取自失效線夾本體位置和完好線夾本體的垂直斷口表面位置(見圖1)。試樣的制備過程為研磨、拋光、水沖和干燥。其中,研磨采用280#、320#、400#、600#、1000#、1200#和1500#水砂紙,拋光液為三氯化鐵配置的水溶液,機(jī)械圓盤拋光+化學(xué)拋光相結(jié)合,拋光時(shí)間為5~10 min,拋光后試樣用水沖洗干凈,并用吹風(fēng)機(jī)吹干后進(jìn)行金相組織觀察。金相組織如圖3所示。

圖3 金相組織

如圖3a所示,失效試樣上裂紋分布區(qū)域較寬,并且裂紋沿著試樣的輪廓外形擴(kuò)展。從裂紋的寬度判斷,該裂紋從試樣外表面起裂,起裂處裂紋存在分支,該處裂紋周圍的組織以α相組織為主,裂紋兩側(cè)晶粒發(fā)生變形(被壓扁伸長(zhǎng))。這是典型的鍛造組織,并且晶粒流向與鍛造過程金屬的流動(dòng)方向一致。圖3b是完好線夾試樣的金相組織分布,該試樣同樣以α相組織為主[2],塊狀基體上彌散分布著Ni2Si粒子。線夾本體處同樣呈現(xiàn)變形的晶粒組織,在500倍數(shù)顯微鏡下可見明顯的流向。

2.3 布氏硬度

分別對(duì)失效線夾和完好線夾壓板部位進(jìn)行布氏硬度測(cè)試。試驗(yàn)設(shè)備為HB—3000布氏硬度機(jī),試驗(yàn)鋼球直徑為5 mm,載荷為750 kg。2個(gè)試樣分別測(cè)量3次并求平均值,結(jié)果為:損壞壓板195 HBW,完好壓板198 HBW。查閱相關(guān)國(guó)際標(biāo)準(zhǔn)可以看出,材料的硬度值符合標(biāo)準(zhǔn)規(guī)定[3]。

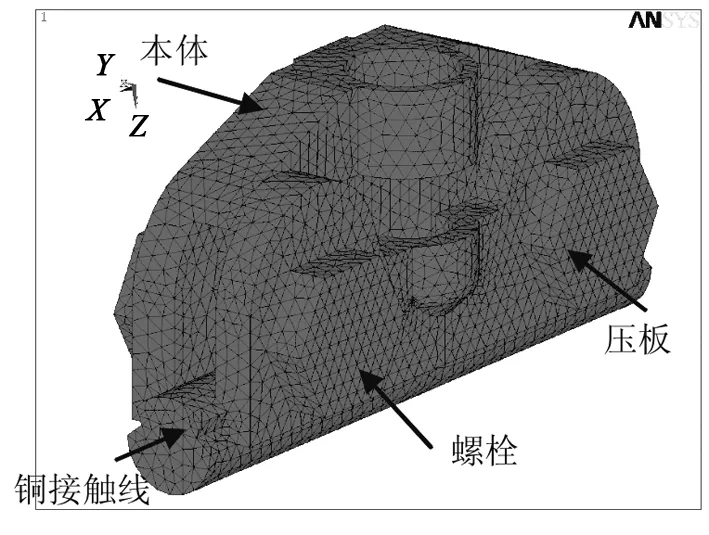

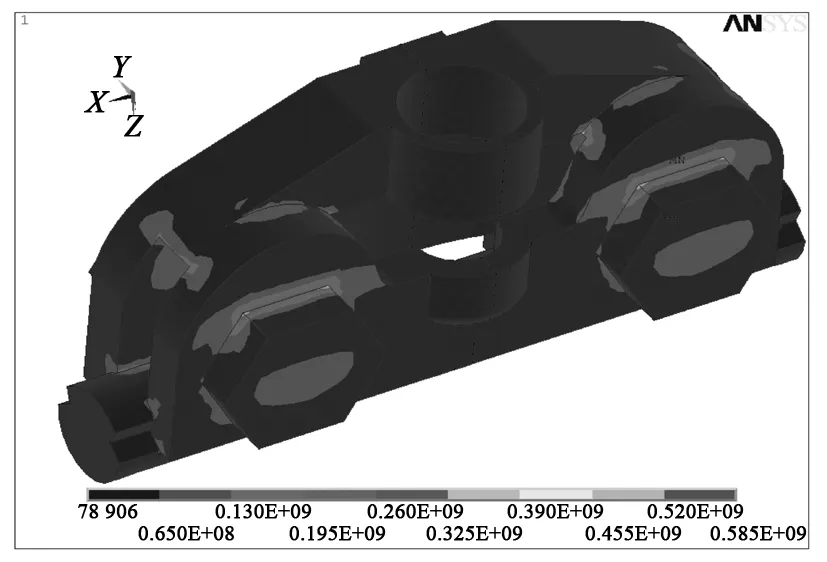

2.4 受力分析

為了分析定位線夾在螺栓預(yù)緊力下的受力分布,采用ANSYS有限元數(shù)值模擬軟件進(jìn)行計(jì)算。定位線夾本體建模和有限元網(wǎng)格劃分如圖4所示,計(jì)算時(shí)以節(jié)點(diǎn)力的方式施加載荷,模擬計(jì)算后的應(yīng)力和變形分布云圖如圖5所示。從圖5可以看出,整體最大屈服強(qiáng)度為585.9 MPa,分布在螺栓與壓板接觸處,壓板與本體接觸處的峰值應(yīng)力為437 MPa,屬于應(yīng)力集中部位,分布在壓板一側(cè)。如果應(yīng)力集中部位出現(xiàn)材料缺陷,則失效斷裂較易發(fā)生。而壓板與本體應(yīng)力集中的位置,正是開裂部位。

圖4 定位線夾有限元計(jì)算模型

圖5 定位線夾應(yīng)力場(chǎng)數(shù)值模擬

3 原因分析

上述分析結(jié)果表明,類似深色片狀物質(zhì)并非在失效后引入,而是在材料內(nèi)部本身存在的,該物質(zhì)厚度較薄,且與基本結(jié)合性較差,極有可能發(fā)生了壓扁;因此,從分析結(jié)果來(lái)看,該結(jié)構(gòu)件的失效使鍛造過程產(chǎn)生了缺陷—折疊,導(dǎo)致內(nèi)部結(jié)合力降低,從而在螺栓預(yù)緊力作用下,折疊層之間發(fā)生開裂。定位線夾制造用的是金屬模鍛工藝,開式鍛造,鍛造溫度為700~950 ℃,因此,鍛造過程中材料外表面發(fā)生氧化。鍛造過程容易產(chǎn)生折疊缺陷,金屬外表面的氧化物將被帶入內(nèi)部[4]。

4 結(jié)語(yǔ)

為了防止模鍛件在鍛造中產(chǎn)生折疊缺陷,要求在制坯時(shí)盡量將料放在模槽內(nèi),并且保證錘擊力度均勻,相鄰兩次錘擊力度波動(dòng)小,并且加強(qiáng)鍛造過程質(zhì)量監(jiān)控,以減少鍛造缺陷的產(chǎn)生。

[1] 肖恩奎,李耀群.銅及銅合金熔煉與鑄造技術(shù)[M].北京:冶金工業(yè)出版社,2007.

[2] 劉淑云.銅及銅合金熱處理[M].北京:機(jī)械工業(yè)出版社,1990.

[3] 洛陽(yáng)銅加工中心試驗(yàn)室金相組.銅及銅合金金相圖譜[M].北京:冶金工業(yè)出版社,1983.

[4] 赫爾.斷口形貌學(xué)[M].北京:科學(xué)出版社,2009.

責(zé)任編輯鄭練

CrackingFailureAnalysistoPositioningClamp

SONG Liping

(Material Science and Engineering College, Shaanxi Polytechnic Institute, Xianyang, 712000, China)

Use optical microscopy, scanning electron microscope, brinell hardness tester and finite element simulation software to test and analyse cracking failure for positioning clamp of electric railway. The results indicate that cracking failure is due to the platen folded in the metal forging process, and bring into metal surface oxide in the forging process, thus the binding force between the metal is reduced, and then the folded portion of the platen is rupture in the role of the bolt preload. Therefore, we should design reasonable forging process and strengthen quality control during the forging process for positioning clamp to prevent the forging defect.

positioning clamp, failure analysis, fracture, organization, finite element simulation

TG 115

:A

宋麗平(1984-),女,講師,碩士,主要從事材料成型及控制工程等方面的研究。

2015-06-08