復合材料層合板漸進損傷非線性失效分析

胥玉震

(中國人民解放軍91049部隊,山東 青島 266102)

復合材料層合板漸進損傷非線性失效分析

胥玉震

(中國人民解放軍91049部隊,山東 青島 266102)

復合材料由于具有比強度大、比剛度高、破損安全性好和可設計性強等優點,在航空航天等工程中應用非常廣泛,對其材料結構的損傷累計及失效規律等力學行為進行分析研究,具有重大的工程價值。采用有限元技術,結合漸進損傷分析(PDA)方法,以含有中心貫穿裂紋的復合材料層合板為研究對象,并通過對有限單元中材料點的剛度進行折減,模擬了復合材料損傷演化的過程。該方法能清楚地再現承載層合板內部發生損傷之后載荷的重新分布和損傷的相互作用及擴展過程,并預測出了層合板的局部和整體變形以及最終破壞載荷。試驗表明,預測結果與試驗結果基本吻合。

復合材料;漸進損傷;失效分析;有限元分析

復合材料由于具有比強度、比剛度高、破損安全性好和可設計性強等優點,在航空航天等工程中應用非常廣泛,對其材料結構的損傷累積及失效規律等力學行為進行分析研究,具有重大的工程價值[1-3]。纖維增強復合材料層合板在靜載作用下的破壞是一種不同形式損傷(基體開裂、纖維斷裂、基纖剪切和分層等)不斷累積,結構剛度不斷退化,載荷不斷重新分配以及承載能力不斷降低的復雜非線性逐漸劣化失效的過程。

本文以含有中心貫穿裂紋的復合材料層合板為研究對象,進行合理的簡化假設,利用有限元技術,并結合漸進損傷分析方法,建立材料失效準則,并通過對有限單元中材料點的剛度進行折減,預測復合材料損傷演化的過程。

1 復合材料失效準則及損傷演化規律

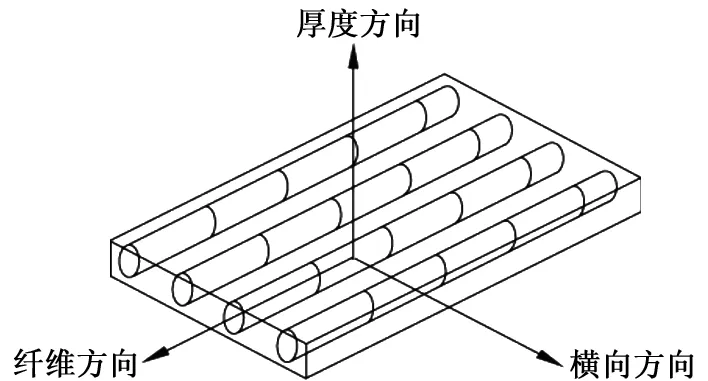

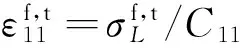

纖維增強復合材料單向單層板如圖1所示。纖維增強復合材料層合板的力學性能和強度具有顯著方向性(纖維方向、橫向方向和厚度方向),因此,復合材料單層板的基本強度指標主要有沿鋪層主方向(即纖維方向)的拉伸強度Xt和壓縮強度Xc,垂直于鋪層主方向的拉伸強度Yt和壓縮強度Yc,以及平面內剪切強度S等5個強度指標。

圖1 纖維增強復合材料單向單層板

纖維失效準則:

(1)

一旦材料點應力/應變狀態滿足上式,則認為材料點處纖維內出現損傷。定義纖維損傷狀態變量df,其損傷演化方程如下:

(2)

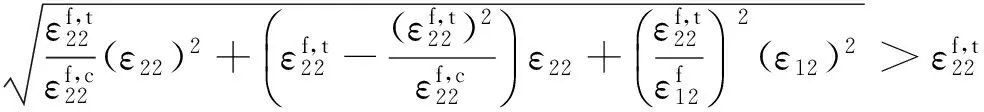

基體失效準則:

(3)

一旦材料點應力/應變狀態滿足上式,則認為材料點處基體內出現損傷[4]。

定義基體損傷狀態變量dm,其損傷演化方程如下:

(4)

式中,Gm是基體的斷裂能。

在材料漸進失效損傷不斷累積過程中,材料承載性能不斷退化,體現為材料剛度不斷下降,考慮材料損傷的剛度矩陣Cd表示為:

(5)

式中,sym代表矩陣Cd關于對角線的對稱部分。

材料的剛度按損傷演化方程折減并更新,實現損傷過程的模擬,當損傷達到臨界值,材料點失效。

2 界面失效準則及損傷演化規律

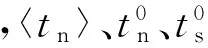

為了考慮復合材料層間力學行為對層合板力學性能的影響,以及下節中膠層界面損傷對膠接修補結構力學性能的影響,在復合材料層間和補片與金屬板之間建立界面單元,這些界面單元的力學性能由Traction-Separation本構模型來描述[5]。三維界面單元存在3個應力分量(tn,ts, tt)和3個位移分量(δn,δs,δt),應力和位移存在一定的對應關系。損傷出現前應力和位移存在線性關系,則其線彈性行為可由下式表示:

(6)

式中,K是剛度系數;Knn、Kss和Ktt是3個方向的剛度系數;δ是應變。

當界面的應力達到損傷初始準則后,損傷萌生,界面的應力和位移關系不再保持原有線性變化,本文中失效準則采用二次應力準則。

(7)

當損傷出現后,界面的應力和位移關系為:

(8)

式中,D是界面的損傷變量,其范圍為[0,1]。其表達式如下:

(9)

式中,δ0是初始損傷變量;δmax是最大損傷變量。當D=0時,界面的力學性能為線彈性;當D=1時,界面失效,不再承受傳遞載荷。

圖2 拉伸牽引失效規律

本文采用基于能量的損傷演化規律:

(10)

3 算例驗證及分析

通過漸進損傷分析,可以清楚地了解承載復合材料層合板內部損傷的產生及擴展過程。為了驗證所建立的復合材料層合板漸進損傷分析模型的有效性,以ABAQUS6.10有限元軟件為平臺,編寫用戶材料子程序(UMAT),建立考慮層內材料點纖維本構模型, 實現復合材料層合板的失效判斷及基于損

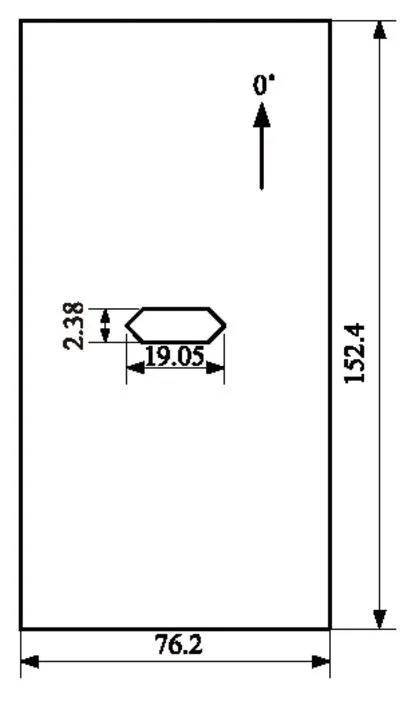

圖3 含中心裂紋的復合材料層合板

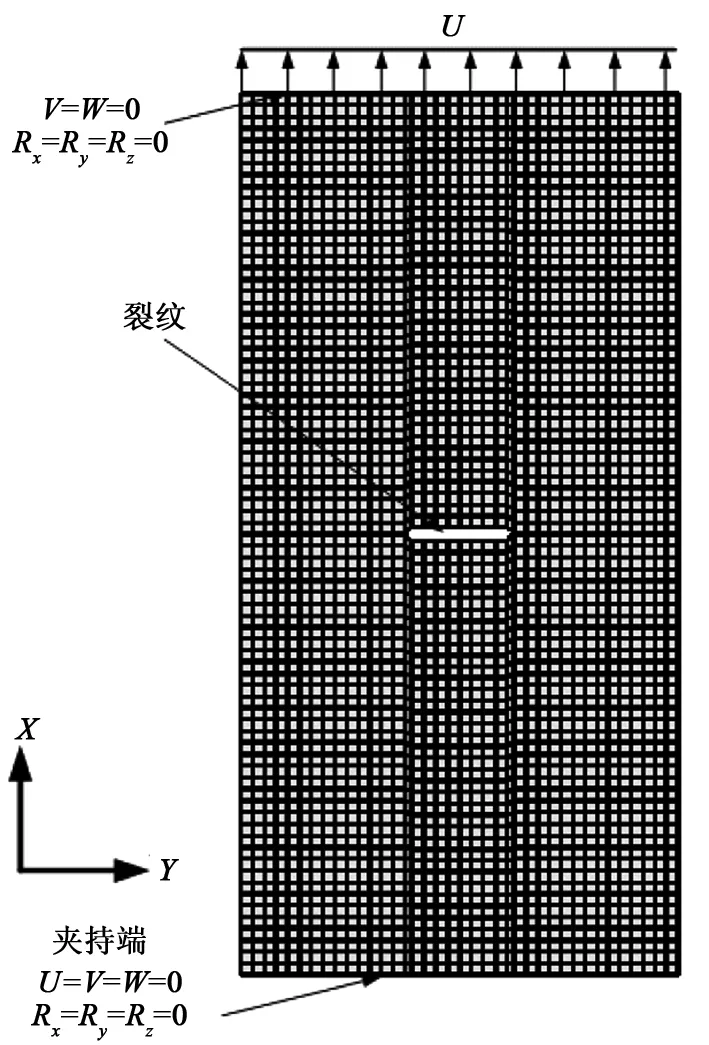

圖4 有限元模型和邊界條件

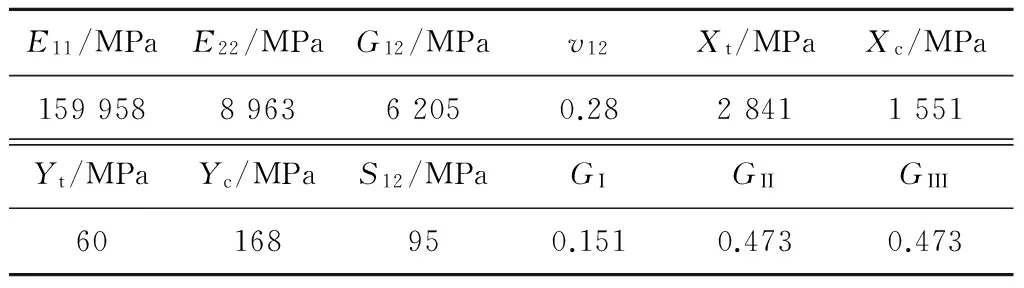

傷變量材料點剛度連續退化算法。試驗采用T800/3900-2含有中心貫穿裂紋的復合材料層合板,鋪層方案為[45/0/-45/0/90]s,試件形狀和尺寸如圖3所示,邊界條件及有限元網格如圖4所示,單層板力學性能見表1。

表1 T800/3900-2材料屬性

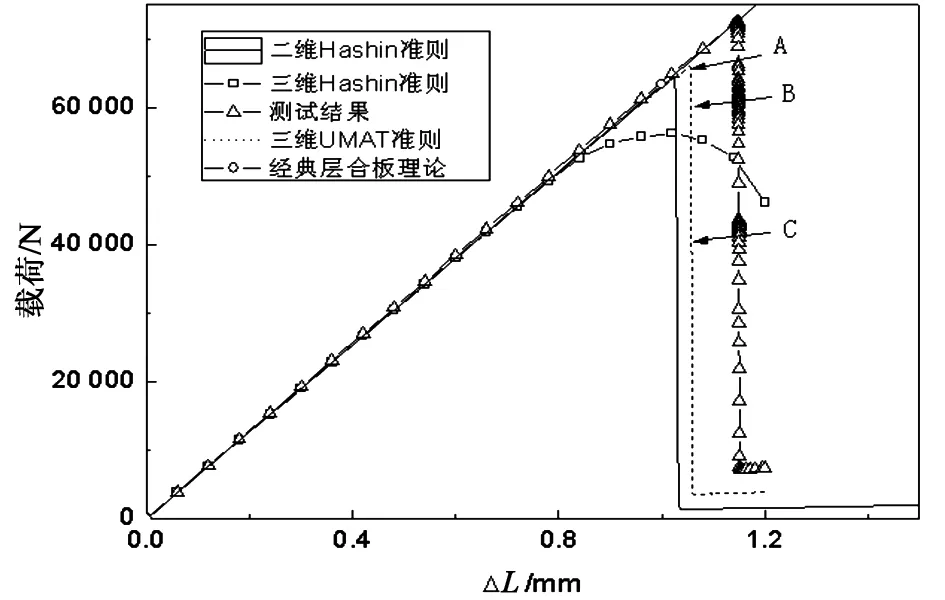

含有中心貫穿裂紋的復合材料層合板載荷—位移曲線如圖5所示。圖5反映了含中心貫穿裂紋層合板承載過程中材料損傷累積造成的非線性響應,模擬了復合材料層合板試件的拉伸極限強度和損傷破壞過程,與文獻[6-7]中的結果較好吻合。

圖5 試驗和數值計算載荷—位移曲線

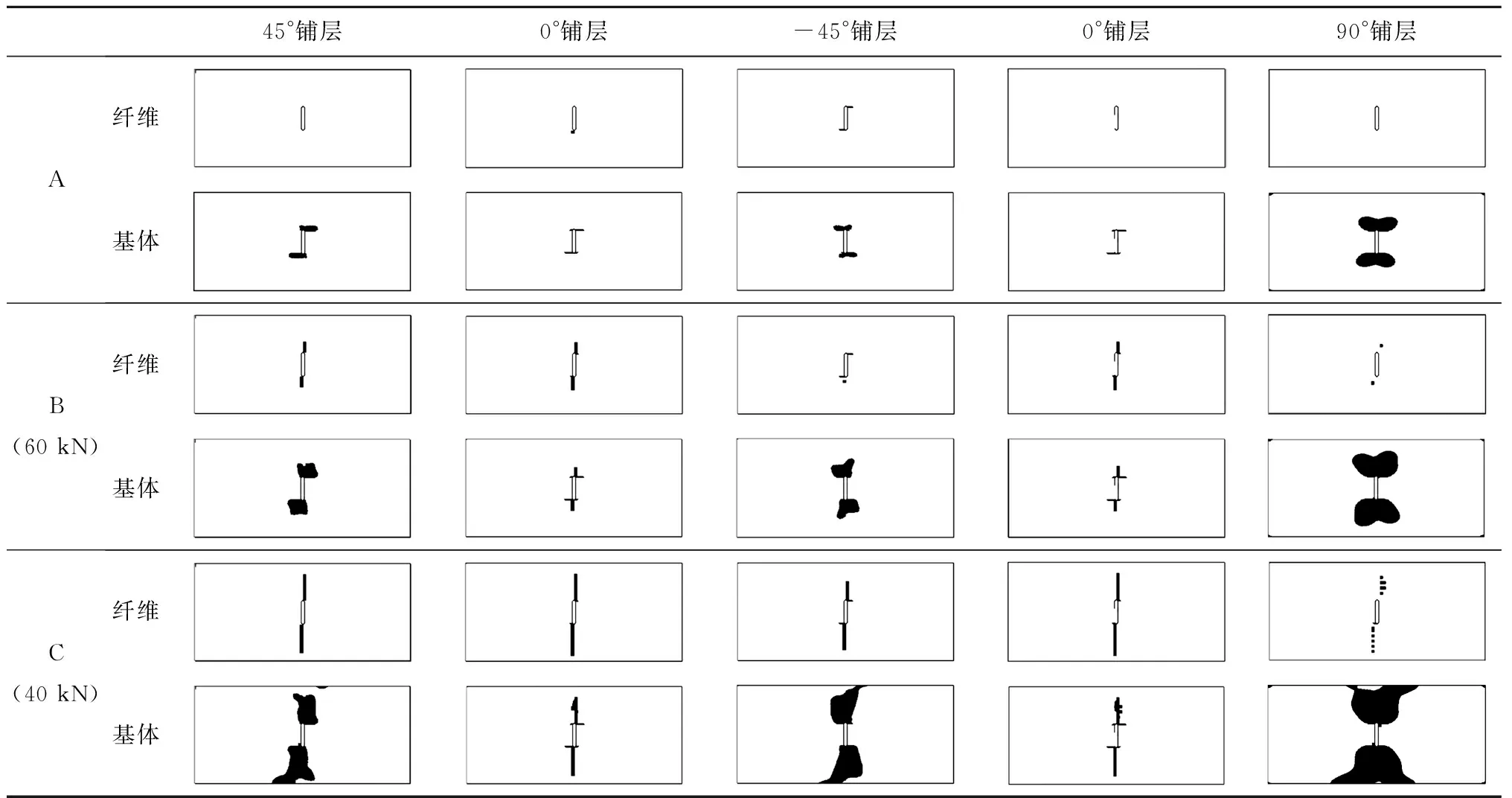

含中心穿透裂紋層合板在準靜態拉伸載荷作用下層內損傷模式的失效擴展路徑見表2。每一層都出現了纖維和基體的損傷,并且層間伴隨出現了分層現象。

1)層合板中相同方向鋪層的損傷分布相似,其中45°鋪層與-45°鋪層損傷形式對稱。

2)纖維的失效主要發生在0°鋪層,然后迅速擴展到45°鋪層,纖維斷裂沿載荷垂直方向擴展到板自由邊界(向板邊緣擴展),最后層合板整體失效。0°方向鋪層的纖維失效主要集中在載荷垂直方向上很窄的范圍內,只有在最后階段較大失效面積出現在板邊緣。

3)基體失效首先發生在90°鋪層,然后迅速擴展到45°鋪層和0°鋪層,層合板的基體失效面積比纖維失效面積大很多。

表2 含中心裂紋層合板損傷演化過程

4 結語

復合材料層合板在外載作用下的強度破壞過程是一個逐漸破壞的過程。利用復合材料累積損傷分析方法,建立了復合材料漸進損傷分析非線性有限元模型,考慮基體損傷,纖維損傷和分層3種失效模式,結合混合失效準則以及剛度性能退化方案,模擬出承載層合板內部發生損傷之后載荷的重新分布和損傷的相互作用及擴展過程,并準確預測層合板的局部和整體變形以及最終破壞載荷。

[1] Kumar A M, Hakeem S A. Optimum design of symmetric composite patch repair to centre cracked metallic sheet[J]. Composite Structures, 2000, 49(2): 285-292.

[2] 徐建新. 損傷金屬結構的復合材料膠接修理技術研究[D]. 南京:南京航空航天大學,1996.

[3] 郝建濱,穆志韜,李旭東. 金屬損傷復合材料膠接修補技術的國內研究現狀[J]. 新技術新工藝,2014(11):122-125.

[4] Kaye R, Heller M. Finite element-based three-dimensional stress analysis of composite bonded repairs to metallic aircraft structure[J]. International Journal of Adhesion and Adhesives, 2006, 26: 261-273.

[5] 王躍全, 童明波, 朱書華. 三維復合材料層合板漸進損傷非線性分析模型[J].復合材料學報, 2009, 26(5): 160-166.

[6] Satyanarayana A, Bogert P B, Chunchu P B. The effect of delamination on damage path and failure load prediction for notched composite laminates[C]//48th AIAA/ASME/ASCE/AHS/ASC Structure, Structureal Dynamics, and Materials Conference. Hampton: NASA Langley Research Center, 2007:1-16.

[7] Bogert P B, Satyanarayana A, Chunchu P B. Comparison of damage path predictions for composite laminates by explicit and standard finite element analysis tools[C]//47th AIAA/ASME/ASCE/AHS/ASC Structure, Structureal Dynamics, and Materials Conference. Hampton: NASA Langley Research Center, 2006: 1-27.

責任編輯鄭練

NonlinearProgressiveFailureAnalysisofCompositeLaminate

XU Yuzhen

(Unit 91049 of the Chinese People’s Liberation Army, Qingdao 266102, China)

Because of the big strength, high stiffness and good security properties, composite material is widely used in aerospace field. Studying the damage process of composite materials and its failure pattern has very important engineering value. By means of a progressive damage analysis (PDA) finite element numerical model, composite laminates with central transverse crack are applied to simulate the damage evolution based on reduction with the finite element stiffness of the material points. Failure mechanism is developed to predict the initiation and evolution of damage and ultimate strength clearly. Good correlation with experimental results is achieved both in terms of load-displacement history and the predicted failure mechanisms by comparations between the experimental and numerical results.

composite material, progressive damage, failure analysis, finite element analysis

TB 33

:A

胥玉震(1979-),男,工程師,主要從事特種設備維修等方面的研究。

2015-03-06