高樁碼頭多溶洞樁基處理技術

蘭千鈺 李丕安

【摘 要】 結合實際工程案例,在介紹工程地質條件和巖溶的基礎上,分析溶洞地質條件下的鉆孔施工準備工作及施工技術,提出回填黃土和塊石防止漏漿、下內護筒防止流沙塌孔及澆筑素混凝土封堵溶洞等碼頭樁基溶洞處理技術。采用這些處理方法,可以很好地避免或解決溶洞地區樁基施工的常見問題,取得理想的施工處理效果。

【關鍵詞】 巖溶;鉆孔樁;拋填

在碼頭樁基礎施工過程中,遇到溶洞的情況并不少見。作為隱蔽的地下自然現象,溶洞給施工帶來很大困難,如處理方法不當,往往會造成掉錐、卡錐、埋錐、梅花孔、漏漿、塌孔等事故發生,甚至威脅碼頭質量。如果準備不充分,施工措施不恰當、不及時,整個工程的安全、質量和進度都會因此而受到直接影響,嚴重的會造成不良的社會影響,給投資者帶來巨大的經濟損失。因此,本文通過具體工程案例的實踐分析,總結歸納出在多溶洞地質條件下的碼頭鉆孔灌注樁溶洞處理方案和質量控制方法。

1 工程概況

某工程碼頭平臺直線段長400 m,1號與2號引橋間碼頭平臺寬30 m,2號與3號引橋間碼頭平臺寬25 m。碼頭采用高樁板梁式結構,排架間距9 m。碼頭部分基樁采用直徑為 mm鋼護筒,鋼護筒內鉆孔嵌巖部分樁芯采用直徑為 mm鋼筋混凝土形式的嵌巖樁,30 m寬平臺每榀排架布置5根樁,25 m寬平臺每榀排架布置4根樁,共計212根直樁;引橋水上部分基樁采用直徑為 mm鋼護筒,鋼護筒內鉆孔嵌巖部分樁芯采用直徑為800 mm鋼筋混凝土形式的嵌巖樁,共計43根;引橋岸上及變電所平臺基樁直徑為 mm鉆孔灌注嵌巖樁,共計113根。

1.1 工程地質條件

某工程上部地層主要由黏性土組成:①粉質黏土,強度稍低,一般呈可塑狀態;②粉質黏土及黏土,呈軟塑~流塑狀態,具中~高壓縮性;②-1淤泥質粉質黏土呈流塑狀態,屬勘區軟弱土層;③粉質黏土及黏土,呈可塑~硬塑狀態,有一定的厚度,工程性質較好;④粉質黏土及黏土,呈可塑~硬塑狀態,具有中壓縮性,連續分布,厚度較大,工程性質較好;④-1粉質黏土及黏土,呈可塑狀態,工程性質一般;⑥中風化灰礫巖,強度高,是引橋及土建各建筑物樁基的良好持力層。

1.2 巖 溶

某工程下臥的基巖為第三系灰礫巖,礫質成分主要為灰巖,由鈣砂質充填,在裂隙較發育時可能發育有溶洞。在全部413個鉆孔中,85個鉆孔顯示有大小不等116個溶洞,見洞率為20.6%,顯示的溶洞在平面上主要集中在2號、3號碼頭及引橋區范圍內,在1號碼頭及引橋區內僅3個鉆孔見4個溶洞;所揭露的溶洞多發育在地下10~25 m深度內,部分溶洞個體發育較大,部分溶洞呈串珠發育。根據場地內溶洞的高度,將溶洞分成大型溶洞(洞高≥4 m)33個、中偏大型溶洞(2 m≤洞高<4 m)33個、中型溶洞(0.5 m≤洞高<2 m)38個和小型溶洞(洞高<0.5 m)12個,所占比例分別為28.45%,28.45%,32.76%,10.34%。綜上可知,在場區內2號、3號碼頭及引橋區巖溶發育程度比1號碼頭及引橋區強烈,揭露的溶洞高度較高,且多以中型以上溶洞為主,在平面及垂向立體空間分布上表現出了強烈的不均一性。

2 溶洞施工

2.1 溶洞地質條件下的鉆孔施工準備

在鉆孔樁尤其是溶洞區域的鉆孔灌注樁開鉆前,相關專業技術人員必須向施工人員進行技術交底,認真分析每根樁的地質資料,確定溶洞的大概位置及形狀規模。

應選擇合適的鉆孔設備機型。在多溶洞地質條件下鉆孔施工容易發生漏漿、偏孔、塌孔、流沙等現象,選擇合理的設備尤為重要。通常選擇的鉆頭為圓筒錐形的實心半自動沖擊鉆,具有沖程小、頻率高、擴孔系數相對較小等特點,較適宜于溶洞地質條件下作業。

針對溶洞處理措施必須快而及時的特點,材料必須考慮周全且準備充足。根據分析掌握的數據,準備好足夠的泥土及回填的片石,以便能在出現溶洞時及時回填處理;在各孔周圍準備足夠的小粒徑片石(粒徑不大于15 cm)和優質黏土,黏土最好做成泥球狀(15~20 cm)或餅狀后用薄膜包裹,防止干裂;同時在施工過程中,準備裝載機和挖掘機各1臺隨時待命,以便在遇到溶洞漏漿時能迅速鏟起片石和黏土進行填孔;備用鋼護筒若干節,當遇到溶洞漏漿時,可作為防止塌孔護壁使用;水上平臺鉆孔樁施工還應準備鐵皮焊制的料斗,用于調運黃土和塊石使用。

2.2 溶洞樁鉆孔施工技術

在開孔前,應先根據超前鉆資料將巖面標高和溶洞標高換算成孔深,在鉆頭鋼絲繩上做好標記,當鉆至溶洞頂蓋附近時,適當減小沖程,緩慢將溶洞頂板擊穿,防止卡鉆。當鉆頭進入溶洞底部后,應仔細觀察井口鋼絲繩是否對中,如果鋼絲繩發生偏位,說明發生偏孔現象(見圖1),此時需向孔內拋一些片石,拋填高度應高于偏孔處以上1~2 m,使用小沖程沖擊片石,使鉆頭受力均勻,起到糾偏作用;當錘頭鋼絲繩恢復中心位置時繼續鉆進,從而確保孔的垂直度。

2.3 溶洞樁成孔施工技術處理

2.3.1 回填黃土和塊石防止漏漿

某項目引橋陸上鉆孔樁C3-8在鉆孔時遇到溶洞,樁底標高 16.1 m,樁長36.1 m,超前鉆資料(見圖2)顯示溶洞位于 8.08~ 12.18 m處,溶洞高度4.1 m。鉆機鉆至孔深33 m處時,出現漏漿塌孔并有埋鉆現象,無法繼續鉆進,與超前鉆所描述的“有漏水,掉鉆現象”情況相符。由于該溶洞高度較深,且溶洞填充物并不飽滿,故先將孔口鋼護筒(1.2 m €?1.5 m €?0.01 m)加長至3節,防止因漏漿而造成地表塌陷,然后按1∶1的比例回填塊石和黃土至孔深25 m;再用鉆頭沖孔擠壓至孔深28 m,繼續按1∶1的比例回填塊石和黃土至孔深25 m,再次沖孔擠壓;如此反復直至回填料壓實并充滿溶洞區域,無漏漿現象發生,最終順利成孔。

2.3.2 下內護筒防止流沙塌孔

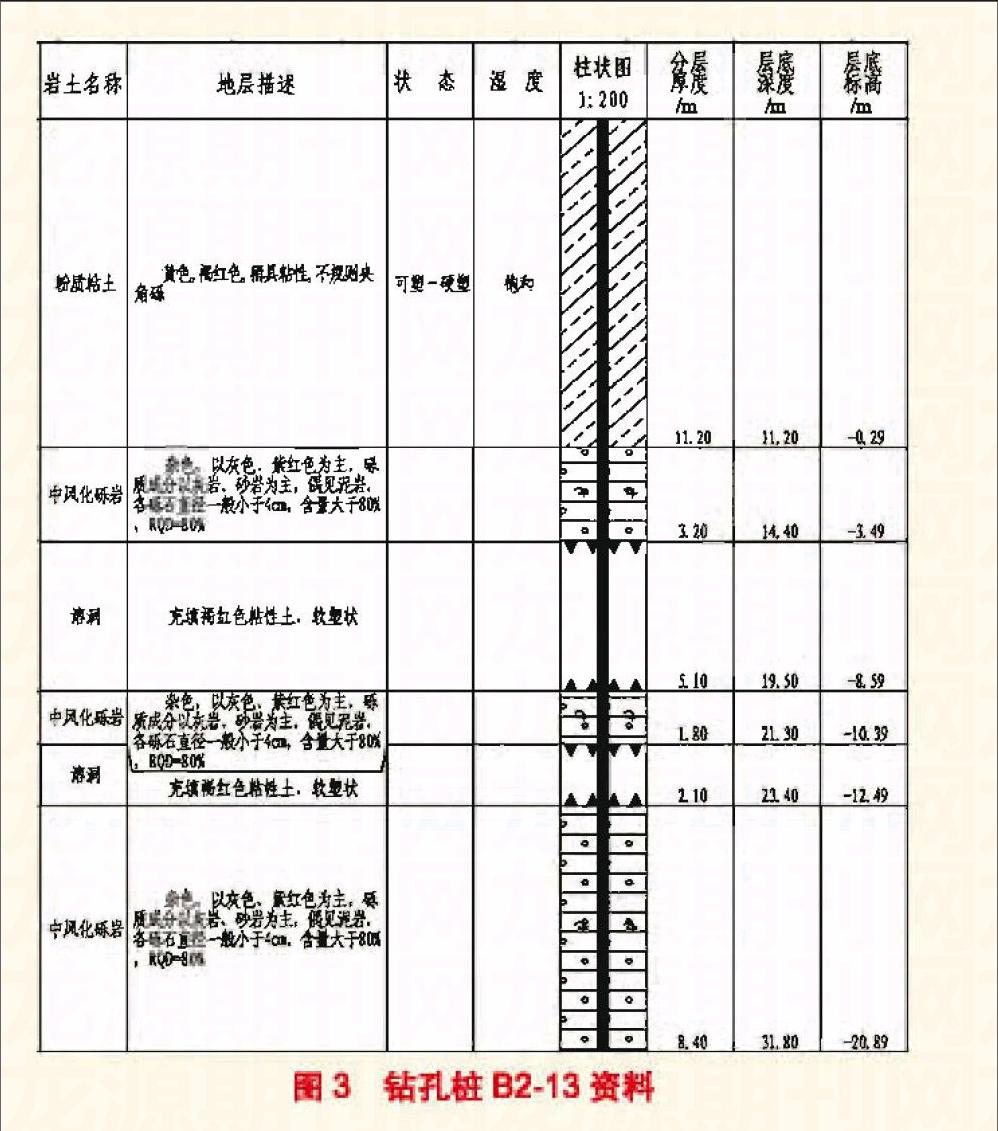

引橋陸上鉆孔樁B2-13樁徑1 m,地面標高12.5 m,樁底標高 13.5 m,超前鉆資料(見圖3)顯示溶洞位于 3.49~ 8.59 m和 10.39~處,內填充軟塑狀的褐紅色黏性土。鉆機鉆至孔深17 m時發生漏漿現象,溶洞填充物不斷塌入進入孔內,經回填塊石和黃土后,繼續鉆至孔深時,再次出現溶洞填充物坍塌現象,鉆頭提起后溶洞填充物迅速流入孔內,出現流沙塌孔。由于該溶洞出現流沙現象,經設計探討采用下內護筒方案,護筒高度至少達到第一層溶洞至第二層溶洞底部高度。現場采用7節(1.2 m €?1.5 m €?0.01 m)鋼護筒,分4節一段、3節一段焊接完成,更換直徑為1.15 m的鉆頭重新擴孔,地表埋設2節(1.3 m €?1.5 m €?0.01 m)鋼護筒防止漏漿塌方。當鉆機鉆至孔深15.6 m時,開始沉放鋼護筒,采用汽車吊逐步跟進的方式,在護筒底口落至孔深25.6 m時將護筒焊接在地表護筒上;更換原鉆頭為直徑1 m的鉆機繼續鉆孔,直到鉆至所需標高。

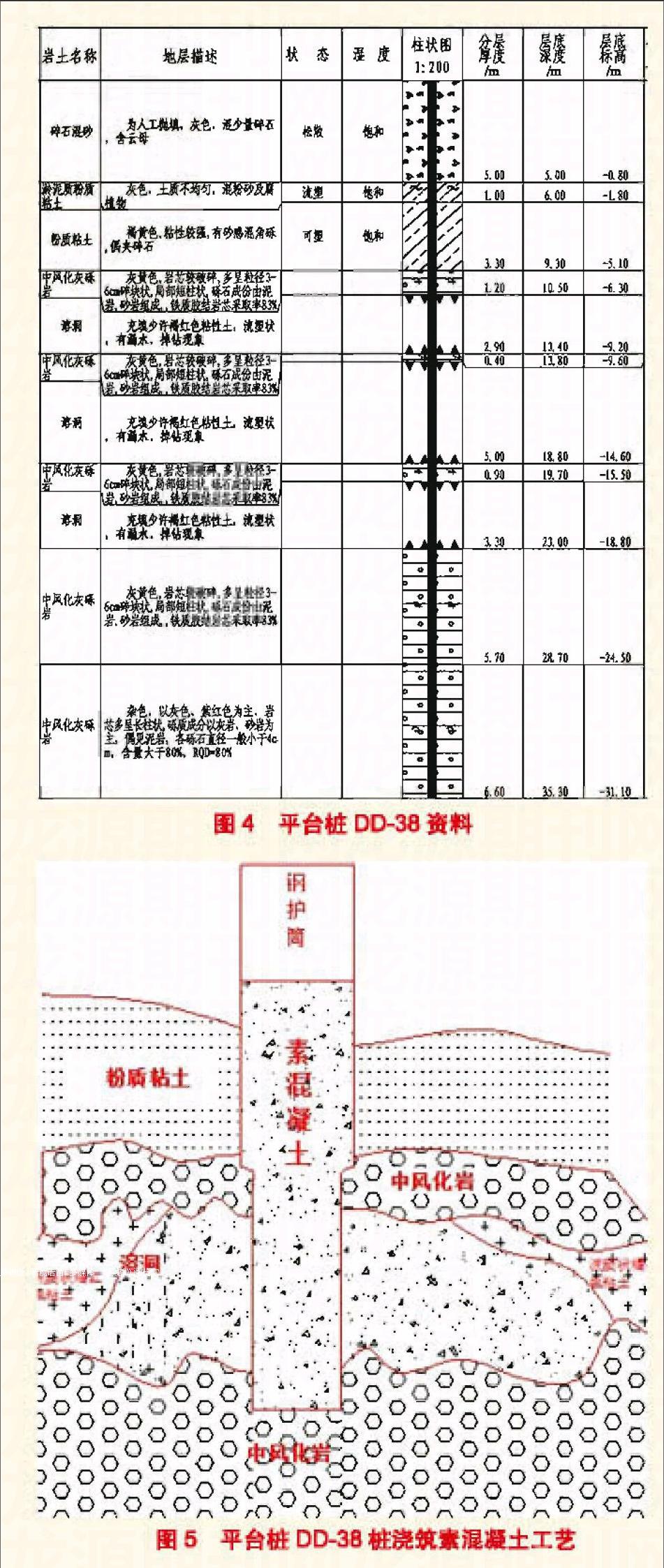

2.3.3 澆筑素混凝土封堵溶洞

碼頭平臺樁DD-38樁樁頂標高17.64 m,樁底標高 26.7 m,樁長44.34 m,護筒直徑1.5 m,嵌巖芯柱直徑1.3 m,超前鉆資料(見圖4)顯示溶洞位于 6.3~ 9.2m, 9.6~ 14.6 m和 15.5~ 18.8 m處。在鉆孔過程中發生漏漿現象,經回填黃土和塊石(按1∶1比例)后鉆至設計孔深時發生塌孔,并與相鄰樁有竄孔現象;再次回填黃土和塊石(按1∶1比例)復鉆,溶洞內填充物一直不斷涌入孔內,且漏漿嚴重;當鉆機鉆至34 m(即第三層溶洞頂部)時,孔內填充物迅速回淤至孔深26 m(即第一層溶洞底部),無法再次成孔。

由于該溶洞為多層溶洞且填充物流動性極強,經現場討論,采用濃泥漿沖孔逐層施工并澆筑素混凝土工藝:鉆孔內大量回填黃土,造濃泥漿(泥漿相對密度約為1.4)循環沖孔;當鉆孔鉆到處時,無法進入,由于濃泥漿不斷循環護壁,回淤速度變緩,此刻迅速澆筑低標號混凝土進行封堵,混凝土澆筑至超過溶洞頂部2~4 m,且在混凝土面不再下降時停止,待24 h后復鉆;鉆機鉆至孔深38.4 m時,再次澆筑低標號素混凝土進行封堵(見圖5),待放置24 h后復鉆至最終成孔。

2.3.4 其他方法

溶洞處理通常還有壓注雙液漿法,灌砂、壓漿法,但這些方法由于工期較長且施工成本較高,故某工程未予采用。

2.4 溶洞樁澆筑混凝土

在溶巖地區澆筑鉆孔樁混凝土時,樁內混凝土有時會突然下降,從溶洞流失,或從周圍已成孔中冒出,若混凝土不能及時跟進,就會出現斷樁現象。在多溶洞地質情況下進行溶洞樁基澆筑時,應當配備足夠的混凝土罐車,計算好罐車運輸時間,保證澆筑過程混凝土不間斷供給;但這種方法也存在一定弊端,倘若溶洞過大,混凝土面長時間不上升,底部混凝土會發生初凝,導致導管無法拔出,造成嚴重的經濟損失。

通過現場28根溶洞樁統計發現,在澆筑溶洞樁時,若發生混凝土面急速下降,通常會下降至一定高度后保持不變且混凝土面一定會高于漏砼處。由于溶洞壁較薄,在內外壓強平衡被打破時,江水也會迅速滲入溶洞內與之貫通,在不考慮摩阻力的情況下,可初步判斷混凝土面下落最低高度為外部水壓力與孔內混凝土壓力恰好達到平衡時的高度,即

由公式可知,h砼=h水,由此初步計算出混凝土面大致下落的高度。由于混凝土面下降高度還受溶洞大小、溶洞內填充物等要素的影響,需結合現場實際情況觀察混凝土面穩定位置。當混凝土面長時間處于某一水平位置且持續澆筑既無上升也無下降現象時,應當適當停止澆筑并密切關注孔內混凝土面升降情況;30~60 min后測量混凝土面高度,若無變化,將導管埋深減少至混凝土面下2 m左右,以減小灌注混凝土時對漏砼處所產生的沖擊力。通知攪拌站適當減小砼塌落度,使漏砼處周圍混凝土堆積后等待初凝,并在等待過程中每15 min活動導管一次,防止泵管堵塞;發生初凝后嘗試澆筑,混凝土面有上升現象,方可繼續澆筑;如仍未上升,說明混凝土仍在外漏,重復以上操作后繼續澆筑。

此外,在灌注中導管提升時,應根據溶洞情況確定導管埋深,避免灌注過程中擠破溶洞導致混凝土面突然下降,造成斷樁事故發生。樁頂灌注標高應比設計標高超灌1 m以上,在灌注完成后觀察30 min左右,若混凝土面沒有變化方可拔出導管。

3 結 語

(1)在溶洞地質條件下鉆孔樁施工開工前,應先根據地質資料進行細致分析,制訂切實可行的施工方案,確保該分部施工的技術人員和相關的技術工人詳細了解此碼頭每個樁基的地質情況,熟讀地質圖紙及資料,熟悉每個樁孔的溶洞位置、大小等情況,做到鉆孔時心中有數。

(2)根據現場施工經驗可知,回填黃土、塊石是處理溶洞最經濟實用的方案,其特點是見效快、成本低、操作簡單。下內護筒方案雖然效果明顯,但對孔的垂直度、孔徑受巖面狀況的影響而有其局限性,操作難度大,且在護筒接長時一定要用加勁鋼板連接焊牢,焊縫飽滿,確保不漏水;澆筑素混凝土方案效果明顯可靠,且適用于各種類型的溶洞處理。由于溶洞具有不可預見性、復雜性、危險性等特點,在樁基施工中應注意各方面的因素,從經濟、節約工期、保證質量等方面綜合考慮。

(3)針對多溶洞地質條件,在鉆孔樁混凝土澆筑過程中,應提高混凝土生產和運輸能力,提前做好備用措施,以免混凝土供應不及時而出現斷裝現象;同時應加大混凝土的初灌量和控制導管距樁底的距離,避免底部殘渣不能被沖起和導管埋深不夠。此外,在澆筑過程中,技術人員應當密切關注混凝土面上升情況,做好記錄,根據實際情況,合理安排停滯時間和導管埋深。

參考文獻:

[1] 柳金榮,王旭,梁漢波,等.高樁碼頭樁基施工中若干問題的探討[J].中國造船,2014(1):250-255.

[2] 嚴志娟.淺談碼頭樁基施工的質量控制[J].中國水運,2014(2):205-207.

[3] 張俊廣.溶洞地質條件下碼頭樁基礎的設計[J].珠江水運,2011(16):55-56.