水泥行業脫銷技術分析

梁永在

(河北省建筑材料工業設計研究院)

水泥行業脫銷技術分析

梁永在

(河北省建筑材料工業設計研究院)

進入“十二五”后,環保形勢的變化對水泥工業的大氣污染防治、特別是NOx總量減排提出了更高要求。本文對現階段水泥行業可采取的脫硝技術及效率影響因素進行了分析、歸納,建議水泥企業的NOx 減排工作首先選用SNCR和分級燃燒相結合的脫氮技術。在水泥行業NOx減排方面,提出了相關建議。

NOx 低氮燃燒器 分級燃燒 SNCR SCR

前言

近年來,我國各地日漸嚴峻的霧霾天氣已經成為人們關注的焦點,大氣環境問題已經與普通民眾的日常生活息息相關。根據資料顯示,在2012年,全國水泥行業年排放NOx約200萬噸,占全國工業排放總量的10%左右,是繼火力發電、汽車尾氣之后的第三大氮氧化物排放大戶。進入“十二五”后,環保形勢的變化對水泥工業的大氣污染防治、特別是NOx總量減排提出了更高要求。《國家環境保護“十二五”規劃》(國發〔2011〕42號)、《節能減排“十二五”規劃》(國發〔2012〕40號)等文件明確規定2015年水泥行業NOx排放量控制在150萬噸,對新型干法窯降氮脫硝,新、改、擴建水泥生產線綜合脫硝效率不低于60%,在大氣污染防治重點地區,對水泥行業實施更加嚴格的特別排放限值。為達到規劃排放目標,國家環境保護部在2013年底,發布了修訂的《水泥工業大氣污染物排放標準》(GB4915-2013),將NOx排放限值由現行的800 mg/m3降低到400 mg/m3(重點地區為320 mg/m3),現有企業也給出了明確的排放達標日期。對此,本文對現階段水泥行業可采取的脫硝技術及效率影響因素進行了分析、歸納。

一、NOx的生成原理

水泥熟料生產中排放的NOx,主要是煤粉燃燒過程中產生的NO、NO2和、N2O,其中NO比例在95%以上,NO2和N2O的比例小于5%,因此研究NO的生成是控制NOx的主要方面。從NO的生成機理來看,NOx產生分為燃料型、熱力型、瞬態型三種,其中燃料型和熱力型是水泥窯廢氣中NOx的主要來源,瞬態型NOx的生成量較小,可以忽略。

燃料型NOx是燃煤中含有的氮化物在燃燒中氧化而成。其生成量與氮在煤熱分解后揮發份、焦炭中的比例及反應條件如燃燒溫度、氧濃度、反應時間等有關,燃料中氮的化學結合能力較低,在600~800℃溫度區域即可形成NO,氧氣量越大,反應時間越長,生成的NO就越多。燃料型NOx在水泥窯氮氧化物排放中含量最高,在75%左右。

熱力型NOx是燃燒空氣中的N2在高溫氧化產生,當溫度在1500℃以上時,才會明顯反應生成NO,據有關實驗數據表明,此時溫度每升高100℃,反應速度就增大6~7倍,因此溫度對熱力型NOx的生成有決定性的影響。

不同的水泥窯型,燃料燃燒狀況不同,NOx的排放量也有所區別。新型干法水泥采用窯外分解技術,把50~60%的燃料從窯內高溫帶轉移到溫度較低的分解爐內燃燒,爐內溫度一般在800~1000℃范圍內,是燃料型NOx的主要生成位置。回轉窯內的熟料煅燒溫度在1400℃以上,火焰溫度在1800~2200℃之間,是熱力型NOx的主要生成位置。

二、NOx控制技術及應用分析

對水泥窯NOx的治理方法,可根據其產生途徑和生成的煙氣特點來制定,目前可采用的技術主要有窯頭低氮燃燒器、分級燃燒技術、選擇性非催化還原(SNCR)技術和選擇性催化還原(SCR)技術。

1、窯頭低氮燃燒器

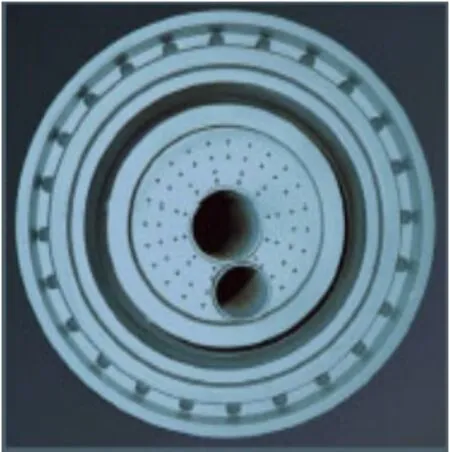

回轉窯中的熱力型NOx主要是由窯頭燃燒器產生,窯頭采用低NOx燃燒器,通過提高一次風噴出速度,提高一次風噴出動量,降低一次風用量,提高卷吸高溫二次風的能力,從而降低過量空氣系數和氧氣濃度,使煤粉在低氧條件下燃燒,達到降低熱力型NOx的生成量的目的。低氮燃燒器端面結構見圖1,其脫硝效率在5~15%,NOx的排放可控制在700 mg/m3左右。

圖1

2、分級燃燒技術

分級燃燒技術是將燃煤的燃燒過程分成兩個階段進行,在第一階段減少煤粉燃燒區域的空氣量,使煤粉在缺氧條件下燃燒(過剩空氣系數在0.8左右)形成富燃區,燃燒生成的CO、氮化合物中間產物(如CN、HCN等)和NO進行還原反應,抑制燃料型NOx的生成量,同時也中和了部分回轉窯生成的熱力型NOx。第二階段煤粉在富氧條件下燃燒,此時燃燒溫度相對已降低,雖然有部分氮化合物會被氧化成NO,但總的NOx的生產量是減少的。分級燃燒技術的脫硝效率在20~30%,NOx的排放可控制在600 mg/ m3左右。

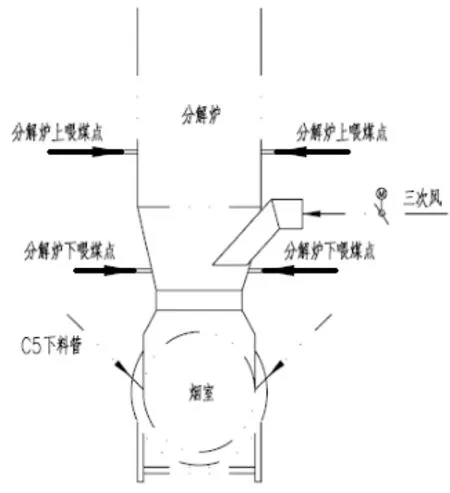

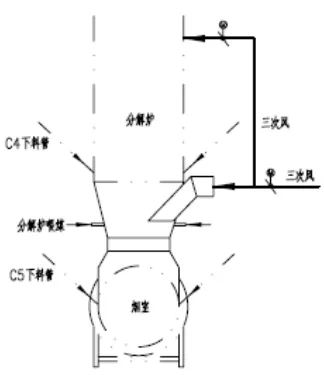

分級燃燒技術可分為空氣分級燃燒和燃料分級燃燒兩種形式。空氣分級燃燒是將三次風分兩級送入分解爐,從三次風管分出一根管道進入分解爐主體上部,使分解爐下部實現還原氣氛,其流程示意見圖2;燃料分級燃燒是將分解爐用煤粉分兩級送入分解爐,在窯尾煙室和分解爐之間形成還原氣氛,其流程示意見圖3;兩者僅是產生還原氣氛的方式不同,脫銷效果區別不大,但燃料分級燃燒的投資較空氣分級燃燒要小。

圖2

3、選擇性非催化還原(SNCR)技術

選擇性非催化還原(Selective Non-Catalytic Reduction,以下簡寫為SNCR)技術是燃燒后的末端治理的一種方式,將尿素或氨水等氨基物質噴入分解爐,在一定的條件下與煙氣混合,在不使用催化劑的情況下將NOx還原成為無毒的氮氣和水。

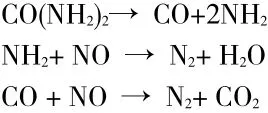

以尿素為還原劑的SNCR主要化學反應:

以氨水為還原劑的SNCR主要化學反應:

4 NH3+ 4 NO+ O2→ 4 N2+ 6 H2O

當向燃燒煙氣中噴氨而不采用催化劑的條件下,對于噴入點的煙氣溫度非常敏感,反應只能在850-1100 ℃進行,也就是“溫度窗口”。SNCR反應的關鍵因素有:反應溫度、氨氮(NH3/NO)摩爾比、NOx初始濃度、煙氣中O2濃度、停留時間等因素。SNCR的脫硝效率在40~70%,NOx的排放可控制在300 mg/ m3以內。

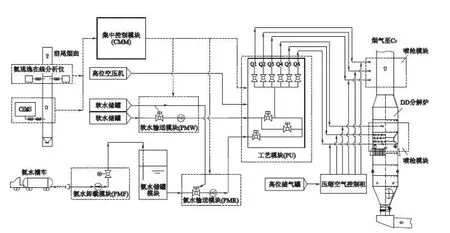

在脫硝還原劑的選擇上,氨水屬于危險化學品,受到相關部門的監管,從運輸、儲存到使用有較多嚴格的限制,使用中需采取相應的安全防護措施。尿素與氨水相比,占用場地大,投資較高,工藝流程較復雜,反應時會產生N2O,其溫室效應是CO2的250 倍。因此,目前普遍選用氨水作為SNCR還原劑,其流程示意見圖4。

圖3

圖4

4、選擇性催化還原(SCR)技術選擇性催化還原法(Selective Catalytic Reduction,以下簡寫為SCR)是在催化劑(主要成分為TiO2、V2O5)的作用下,利用還原劑(尿素或氨水)來“有選擇性”地與煙氣中的NOx反應并生成無毒無污染的N2和H2O。此反應的“溫度窗口”在300~400℃,可在預熱器出口的廢氣管道上安裝SCR反應器,在反應器前加入還原劑進行脫氮。據國外應用數據顯示,SCR的脫硝效率高達80~90%,NOx的排放可控制在200 mg/ m3以內。

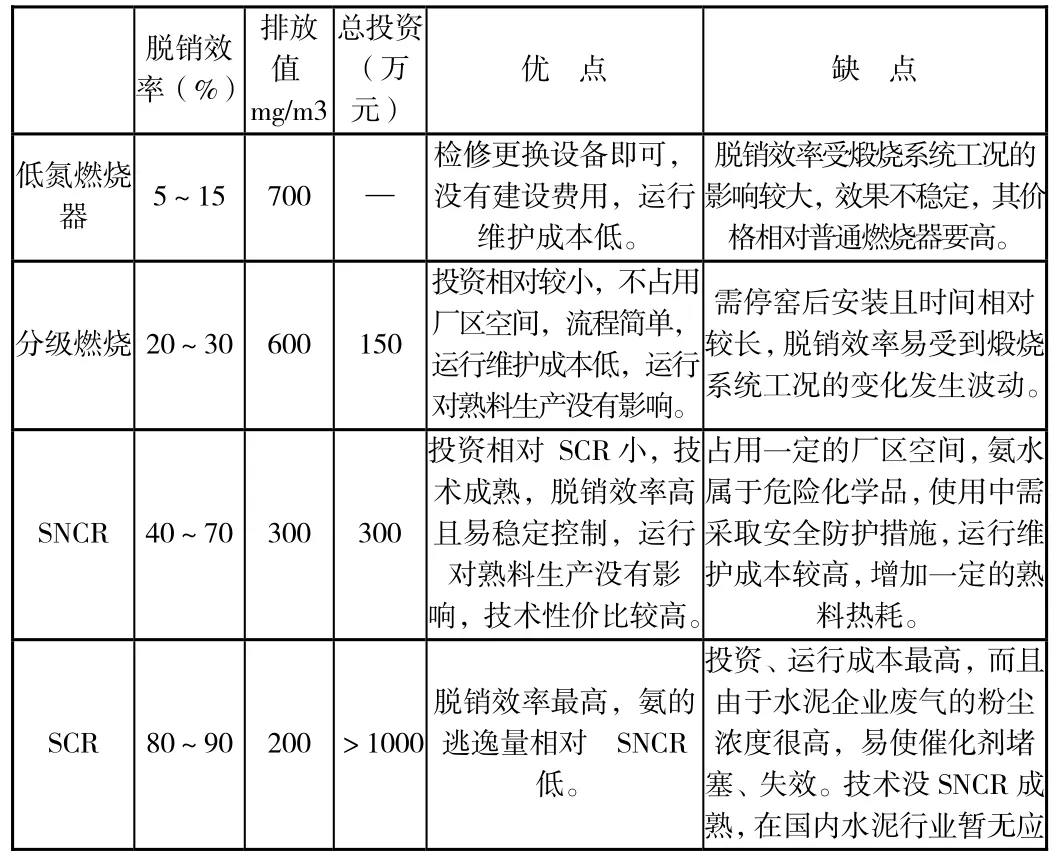

5、以上四種NOx控制技術應用比較,詳見表1

四種NOx控制技術應用比較 表1

用實例。

從表1各技術比較中可以看出,單一的采用SNCR或SCR技術就能達到國家最新的環保排放要求。但NOx 減排工作對于水泥企業而言只有投入沒有產出,只有結合每種控制技術的優缺點,加以綜合利用,才是對水泥企業有利的選擇。

綜合以上分析,建議水泥企業的NOx 減排工作首先選用SNCR和分級燃燒相結合的脫氮技術。在煅燒工況穩定的情況下,充分發揮級燃燒脫氮效率,降低生產成本;在工況異常時,提高SNCR脫銷效率,保證NOx排放達標。據報道,國內水泥龍頭企業冀東水泥對旗下50多條水泥窯的NOx 減排治理中已普遍實施了SNCR和分級燃燒相結合的脫氮技術,各水泥窯的綜合脫硝率均達到60%以上,每年可減少氮氧化物排放3萬多噸,并且NOx排放量大大低于《水泥工業大氣污染物排放標準》 (GB4915-2013)的限值要求。

結束語

大氣污染的治理是一項長期性的工作,在減少企業對環境影響的同時,又能降低企業的生產成本,才會實現環境保護和企業發展的雙贏。因此,在水泥行業NOx減排方面,有以下幾點建議:

1、源頭控制:在生產運行中,優化回轉窯系統的熱工制度,在保證熟料質量的前提下,降低NOx形成條件,比如減少系統通風量,降低空氣過剩系數;優化配料方案,降低煤耗等。

2、積極開發、推廣對燃料適應性更強的低氮燃燒器,在使用傳統煤粉的同時,使替代燃料(如廢輪胎、秸稈、城市垃圾等)更大比例的應用到水泥生產中來。

3、激勵企業積極進行減排技術創新和改造,提升行業的技術實力。

[1]顧軍 何光明. 歐洲水泥窯NO_X減排考察報告 [J].中國水泥,2012年02期。

[2]水泥工業大氣污染物排放標準(GB4915-2013) 。

TQ172

B

1007-6344(2015)04-0001-02