核心涂層熱性能測試評價平臺系統的研究

梁君,王焱,金硪馨

(東方汽輪機有限公司,四川德陽,618000)

0 引言

隨著我國天然氣資源大規模開發利用,國家能源結構調整已進入實施階段,發展燃氣輪機已成為這次戰略調整的重要組成部分。這對我國發電裝備制造業是一個良好的發展契機,對東汽更是一次寶貴的機遇。

機遇與挑戰并存,燃機涂層等核心技術只掌握在少數發達國家電氣巨頭手中,巨大利益壟斷化使得涂層技術的轉讓很難實現。涂層國產化的自主研發工作在東汽已如火如荼地展開,目前取得了較好的成績,制備出一些試驗件,部分涂層也已應用于產品。但是現在涂層性能只能通過金相觀察微觀組織進行判斷,而最重要的并與未來服役密切相關的熱性能,由于沒有相應的商品化測試設備而無法評價,往往只能用實體燃機運行驗證,不僅成本高昂,而且驗證時間長、效率低、安全風險巨大。

涂層熱性能指標是燃機涂層最重要的工作指標,直接影響著各類涂層的功能效果及服役壽命,如果關鍵的性能參數得不到驗證,就無法對所研發的各類涂層的服役能力給予評判。國外具備自主涂層技術的企業幾乎均具備了對于自己產品性能的檢測標準及方法,這些方法和標準國外企業都進行了嚴格的保密,無法借鑒和參考。因此,必須自建一套涂層測試評價平臺系統,用來檢測不同工藝的涂層性能,建立自己的評價體系,對涂層的可靠性進行科學而有效的驗證,為涂層的廣泛應用保駕護航,尤其為加快新產品、新涂層的開發應用奠定基礎。

目前,涂層檢測技術已經成為現代表面工程學的一個重要組成部分,并被納入獨立的實驗領域,賦予它一種明確的研究目標和特殊技術,成為明確而完整的一門學科。

1 平臺系統建設內容及國內外研究現狀

1.1 平臺系統建設內容

根據不同工況需求,燃機涂層功能主要分有耐蝕、耐磨、防滑、防銹防氧化、催化、熱障功能梯度等多種涂層。需要針對各種涂層的工作內容、工況特質,研究、開發和建設一套涂層高溫熱性能測試評價平臺系統,對各類涂層的功能可靠性進行有效的測試、分析和評價。對涂層性質的評價已突破了傳統概念,它涉及到噴涂工件、涂層以及兩者的關聯性質。亦即,現代表面技術與工程是把材料的表面與基體作為一個統一體系,并反映到工件的強度、可靠性與耐久性的綜合特性上。因此,對某種產品實施涂層時,必須考慮到涂層的特殊性質對基體性能的影響,涂層與基體應該被視為一個結構實體,讓這個結構實體通過模擬工況的實驗環境檢測,從而對涂層性能進行評價,自建一套檢測標準和方法。

同時為了提高檢測標準和方法的準確性,必須深入了解燃機涂層運行工況,并根據涂層的工作原理及失效機理,結合涂層實際運行特質,設計出相應的模擬工況條件,解決各種高溫測試裝置的系統設計、結構設計、工況模擬和控制技術,讓涂層與基體這樣一個結構實體能夠在應用前得到充分的工況驗證,并不斷改進完善。

1.2 國內外研究現狀

目前燃機核心技術國外企業嚴格保密,其檢測標準及方法也很少介紹,并不進行技術轉讓和買賣。國內外市場上還沒有現成的熱性能檢測設備可以采購,部分高校有簡易的測試設備,但主要應用于教學試驗,不能直接應用到工程化項目中。因此只能依靠自己獨立研發檢測設備,建設一套完全具有自主知識產權的測試評價平臺系統。

根據調研,英國帝國理工大學、克蘭菲爾德大學、西安交通大學、北京理工大學、北京航空航天大學等學校均有部分涂層高溫熱性能檢測設備,但都非常簡易,教學試驗臨時所用,不能長時間運行;北京航空材料研究所等單位具備多種熱性能檢測設備,但測試評價平臺體系仍然不完整,同時他們不做燃機涂層研發工作,因此試驗臺模擬的工況不是非常地切合實際。因此整個項目的開展是得不到外援的自主研發,創新點較多。

2 自主研發的測試評價平臺系統的介紹

綜合對燃機運行的研究和各種涂層工況的分析,擬自主研發的涂層高溫熱性能測試評價平臺系統包括5個檢測試驗臺,模擬涂層在不同運行工況下的實證及失效,為涂層的材料及噴涂工藝的改善和優化提供依據。

2.1 熱循環試驗臺

2.1.1功能原理介紹

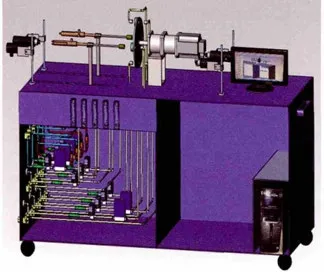

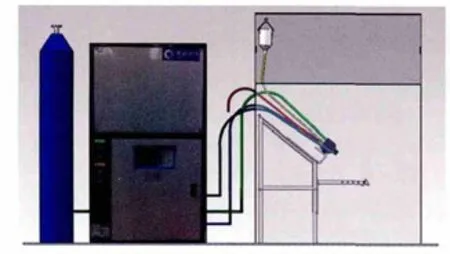

熱循環試驗臺三維設計見圖1,主要功能是模擬燃機實際工況,建立溫度梯度場,測試在冷熱交變下涂層的穩定性和壽命。該試驗臺由4部分組成:氣體流量控制系統、自動循環控制系統、噴火及測溫系統和計算機數據采集系統,其實體照片如圖2 所示,模擬了燃機在啟動、運行和停機過程中葉片的溫度環境,可以快速檢測試樣表面涂層的抗熱沖擊性能,設備采用天然氣和氧氣作為燃燒介質。在試驗過程中,氧氣和天然氣混合,通過電火花點燃燃燒。涂層試樣前后表面溫度均采用紅外測溫儀測定,定期用熱電偶校準。試樣表面溫度可通過調節氧氣和天然氣的流量以及噴嘴離試樣的距離來調節,可設置溫度范圍為900~1600 ℃,試樣背面的溫度可通過調節冷氣流量來控制,模擬工況建立前后表面150~200 ℃溫差。

圖1 熱循環試驗臺三維設計

圖2 熱循環試驗臺實體照片

2.1.2試驗臺創新性介紹

火焰槍槍頭設計不合理,會使槍頭溫度過高而堵塞火焰槍槍口,造成火焰槍損壞或燃氣爆炸。火焰槍槍頭的冷卻方式有兩種:外部水冷和內部水冷。兩種方式各有優缺點。外部水冷熱交換率低,但結構簡單,密封性好。內部水冷可以有效降低火焰槍槍頭的溫度,延長火焰槍壽命,但內部設計結構復雜,而且槍頭兩部分結合時需要進行焊接,焊接時如果溫度過高、過低或焊接工手藝不佳,都有可能造成接縫處發生冷卻水的泄露。綜合兩種槍頭的優缺點以及槍頭在本系統中的重要性,采用了新結構的內水冷的火焰槍槍頭。

試件在加熱過程中,夾具要求盡量減少盲區,并且方便更換試片,容易拆卸。設計的試件夾具主要由異形試件、限位環和定位環3 部分組成,這種設計既防止試件表面有盲區,又避免使用螺釘、螺栓等固定試件位置時由于高溫定位孔發生形變,而且也保證試件密封性,防止試件背后冷卻空氣影響前面的火焰。

整個試驗臺中11路氣體合理布局,包括燃氣、氧氣及壓縮空氣。在有限的空間里充分利用每個間隙尺寸,將電磁閥、質量流量計、單向閥、壓力表等合理布局,同時保證各路管道氣密性,方便操作使用。

2.2 隔熱溫度測試試驗臺

2.2.1功能原理介紹

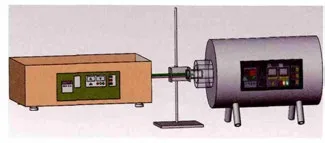

隔熱溫度測試試驗臺三維設計圖見圖3,主要功能是模擬燃機工作時,檢測熱障涂層的隔熱效果。本試驗臺主要針對涂層工藝試樣做出隔熱性能測試。實驗方法采用如圖4所示的圓管法,原理大致為:將外表面噴涂有熱障涂層的空心圓管(盲孔)置于橫向的管式電爐中,圓管內部焊接有熱電偶絲,同時在爐中加入型號規格相同的未噴涂圓管試件,也在相同位置焊接熱電偶,將電爐升溫至實驗所需溫度,加熱的同時2 個圓管內部通過相同且定量冷卻空氣,待整個系統達到穩態時,測定試件表面溫度(爐膛溫度)和2個圓管內壁溫度,通過計算兩試管內壁溫度差,以此表征不同工藝和不同氣體流量下的熱障涂層隔熱效果。采用隔熱溫差法具有結果直觀、效率高等優點,適用于工程設計及應用對熱障涂層隔熱性能的評定。

圖3 隔熱溫度測試試驗臺三維設計

圖4 隔熱溫度測試試驗臺實體照片

2.2.2試驗臺創新性介紹

增加了對比試件,在相同工況下,有涂層與無涂層試件進行溫度對比,盡量客觀地檢測出涂層的隔熱效果。

2.3 聯合熱沖擊試驗臺

2.3.1功能原理介紹

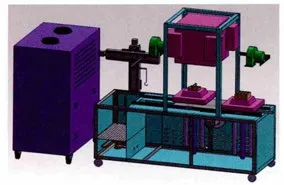

聯合熱沖擊試驗臺三維設計圖見圖5,其功能是測試涂層在大溫度梯度沖擊下的穩定性和壽命。涂層的熱沖擊性能對于研究新的涂層材料和工藝是十分重要的。所開發的聯合熱沖擊試驗臺(見圖6)具備水冷和風冷2 種試驗條件,是對涂層性能的1 種極限測試方法。水冷試驗:先將試片在1150 ℃的高溫電爐中保溫30min,取出放入冷卻水槽中急速冷卻至25 ℃,其中冷卻水槽帶水溫控制系統保證冷卻水溫為25℃。風冷試驗:將試片在1150 ℃的高溫電爐中保溫30 min,取出后用冷卻空氣在規定時間內對其進行強制冷卻至25℃。在多次的冷熱循環交變的過程中,涂層會產生裂紋、失效甚至脫落。自主開發該試驗臺的目的就是根據試驗次數和試片表面的剝落程度來判定涂層的抗熱沖擊性能。

圖5 聯合熱沖擊試驗臺三維設計

圖6 聯合熱沖擊試驗臺實體照片

2.3.2試驗臺創新性介紹

傳統的熱沖擊試驗臺只具備單一的風冷功能,我們研發的試驗臺具有一體化特點,同時具備風冷、空冷、水淬3個極限試驗條件。

建立了恒溫系統確保水淬溫度,用加熱系統及冷卻系統確保水淬試驗時,水溫恒定在設定值左右。

2.4 燃氣熱腐蝕試驗臺

2.4.1 功能原理介紹

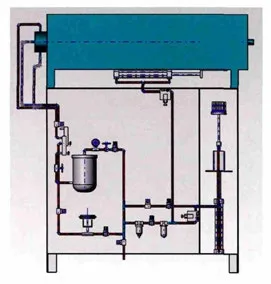

燃氣熱腐蝕試驗臺三維設計圖見圖7,其功能主要是檢測基體材料及防護涂層在高溫燃氣及腐蝕介質作用下的腐蝕傾向性。燃氣熱腐蝕試驗主要用于測試燃機熱端部件高溫合金及高溫防護涂層的燃氣熱腐蝕性能,參照中華人民共和國航空工業標準HB7740-2004。燃氣熱腐蝕設備裝置主要由加熱爐、空氣壓縮機、氣體輸送裝置、儲油儲水裝置、油量水量調節裝置等組成。設備采用航空煤油和人造海水作為燃氣腐蝕介質,以壓縮空氣將燃氣腐蝕介質帶入加熱爐。燃氣熱腐蝕試驗溫度在600~1200 ℃可調,通過控制燃油油量、油氣比和海水含量調節燃氣熱腐蝕條件。

圖7 燃氣熱腐蝕試驗臺三維設計

2.4.2試驗臺創新性介紹

升降旋轉系統及腐蝕霧化系統都有獨具特色的結構設計,所有管道、閥門及控制元器件集成為一體,合理布局,方便操作。

2.5 燃氣熱沖蝕試驗臺

2.5.1功能原理介紹

燃氣熱沖蝕試驗臺三維設計圖見圖8,其功能是檢測不同溫度和速度的雜質顆粒對試件涂層的沖蝕影響。在大氣氣氛下,利用燃氣攜帶磨粒對涂層試樣進行沖蝕,沖蝕環境模擬燃機葉片所受的高溫沖蝕磨損的實際工況。該試驗臺模擬的固體粒子沖蝕磨損是指大量固體小顆粒以一定的速度和角度在高溫加壓氣氛下對涂層表面進行沖擊,發生涂層損耗的一種現象,由此評價涂層的耐蝕耐磨性,因為在實際工況中,熱態粒子對涂層的沖蝕磨損破壞尤為嚴重。

圖8 燃氣熱沖蝕試驗臺三維設計

2.5.2試驗臺創新性介紹

沖蝕顆粒大小及壓力可調,試驗過程實現了在線監控,為涂層失效時間的判斷提供了依據。

3 測試評價平臺系統的應用前景

燃氣輪機作為一種較為新型的熱機的應用領域越來越廣,它既吸取了內燃機的“內燃”特征,又具備了蒸汽輪機“高速旋轉”的特點,兼備高效率、低噪音、低排放等優點。在當前世界能源緊缺、迫切需要開發和建立清潔高效的能源形勢下,發展先進燃氣輪機將成為21世紀能源動力發展的主要方向。目前公司燃機任務緊急一臺典型的530MW的燃機,效率提高2%,每年節省燃油340 萬美元,并避免超過29000t的CO2排放量。燃機葉片上涂層性能的提高和改善,可以使燃機效率有1%~10%的提升空間。但涂層技術一直被國外封鎖,公司為實現重型燃機國產化,將涂層自主研發列為了重大的攻關項目。但研制出的涂層高溫熱性能是否有提高和改善,就需要規范的測試評價平臺系統來考量,同時需要為涂層的可靠性判斷提供依據。

我們所研發的一系列試驗臺為涂層技術的成功開發提供了有力的數據支持及檢測基礎,有助于改善涂層的噴涂工藝,提高其噴涂合格率,同時也保障了公司重型燃機國產化的順利實施,間接實現經濟、社會效益,提高我國燃氣輪機工作效率。

[1]紀小健,李輝.熱障涂層的研究進展及其在燃氣輪機的應用[J].燃氣輪機技術,2006,21(2):1-2

[2]牟仁德,何利民,陸峰,陶春虎.熱障涂層制備技術的研究進展[J].機械工程材料,2007,31(5):1-4

[3]韓雪濤,韓廣興,吳瑛.電氣安裝速成才[M].北京:電子工業出版社,2012,5:25-38

[4]章德銘,任先京,騰佰秋.可磨耗封嚴涂層性能評價技術研究進展[J].熱噴涂技術,2009,2(1):19-22

[5]田曄,張淑婷,馬江虹.可磨耗封嚴涂層發展及應用[J].有色金屬,2006(增):96-99