0Cr17Ni4Cu4Nb產品的試制分析

文/李曉芳,關再興·太原重工股份有限公司鍛造分公司

0Cr17Ni4Cu4Nb產品的試制分析

文/李曉芳,關再興·太原重工股份有限公司鍛造分公司

李曉芳,研究所工藝員,助理工程師,主要從事鍛造工藝編制,鍛件質量問題處理等工作。

0Cr17Ni4Cu4Nb為我廠最新引進的材料,該鋼具有良好的耐腐蝕性,耐蝕性優于一般馬氏體不銹鋼,與一般奧氏體不銹鋼相似。它具有良好的切削性能,不需預熱就可以焊接并且焊后可不進行局部退火。它主要用于制造耐蝕和高強度部件如噴氣發動機壓氣機機匣及大型汽輪機末級葉片。

0Cr17Ni4Cu4Nb材質屬于馬氏體沉淀硬化不銹鋼,對于冶煉、鍛造、鍛后熱處理等要求均很嚴格。本次試制的目的是為0Cr17Ni4Cu4Nb產品的制造形成一套完整的工藝流程,為后續同材質產品的制造奠定基礎。通過實際生產,跟蹤記錄工藝執行具體參數,來研究沉淀硬化不銹鋼產品合理的工藝參數,如鍛造溫度、最終成形的鍛造比、熱處理工藝參數等。

技術條件

通過對產品的交貨藍圖、訂貨技術要求的研究和消化,編制鍛造工藝、機加工工藝和熱處理工藝。

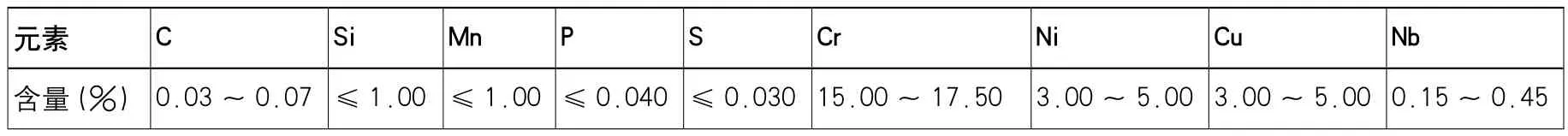

⑴化學成分按GB/T 1220-2007標準執行,做化學成分分析。

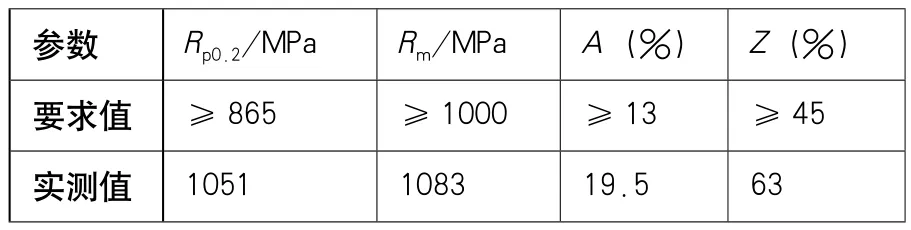

⑵毛坯鍛造完成檢驗合格固溶后(經1020~1060℃快速水冷的固溶處理后,進行570~590℃的時效處理),打硬度,要求HRC≥31,同材質鍛件視為一批,拉伸試驗性能要求:Rp0.2≥865MPa,Rm≥1000MPa,A≥13%,Z≥45%。

⑶超聲波探傷按JB/T 5000.15-2007標準Ⅳ級執行。

生產過程

鋼錠采用精煉+真空除氣的冶煉方法,鋼錠表面光潔無裂紋、結疤、重皮和接痕。大于5mm的錠身表面缺陷須進行修磨,最深不得大于10mm,打磨要圓滑過渡,且長寬要大于深度的5倍。為了保證鍛件的力學性能,要求冶煉中嚴格控制各化學元素的含量,成分有上下限要求時,主要合金元素盡量按中限控制。S、P等有害雜質元素和氣體含量,盡可能往低控制。保證后續鍛件成分在要求的范圍之內。錠身比占鋼錠總重82%以上。鋼錠的化學成分見表1。

表1 化學成分表

鍛造

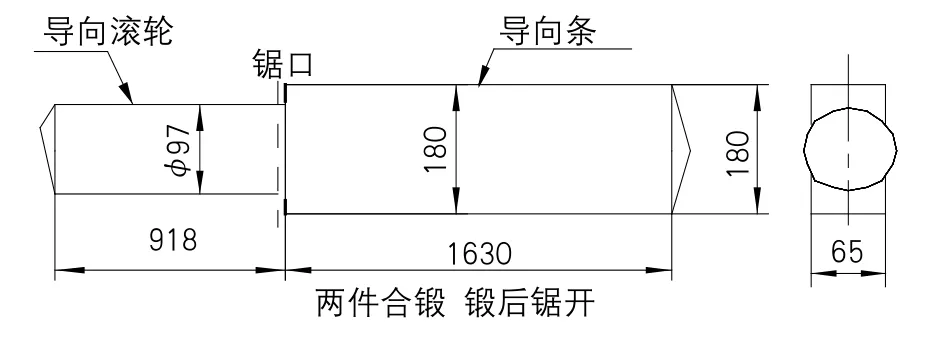

此批產品的坯料分別為0.55t鋼錠和φ200mm× 80mm鍛坯,本產品種類及數量多,且產品尺寸較小,故采用合鍛。0.55t鋼錠可以生產U形夾銷軸、軸承環、導向條和導向滾輪,φ200mm×80mm的鍛坯可以生產導向銷、止擋銷和短導向銷三種。圖1為導向滾輪和導向條的合鍛尺寸。圖2為導向滾輪和導向條成品。

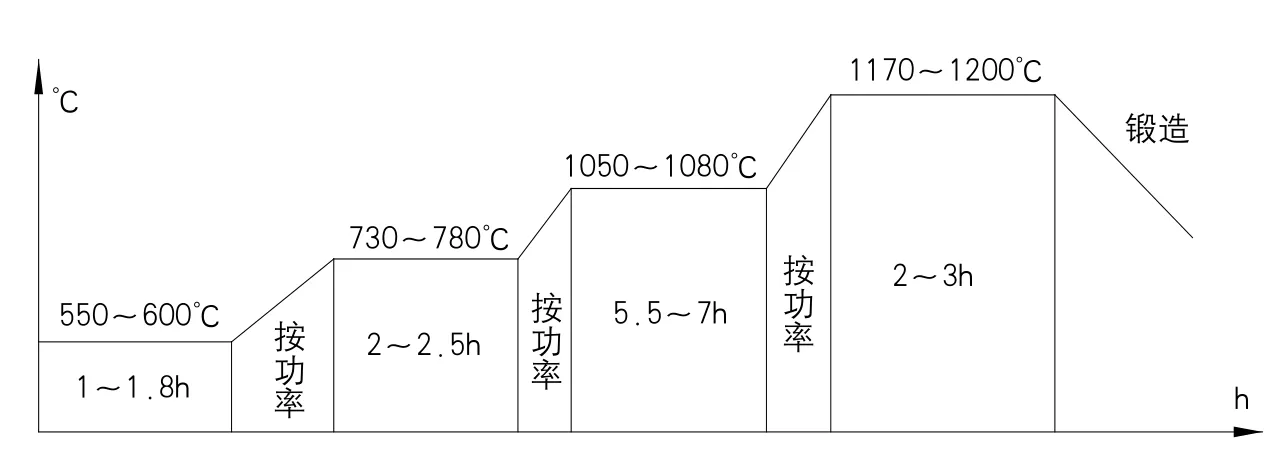

裝爐時,配爐要嚴格執行《鍛造加熱規范》。加熱過程中,加熱人員嚴格執行加熱工藝曲線(圖3),同時跟班檢驗必須做好過程檢驗記錄,包括每一火次的鍛造時間、始鍛和終鍛溫度。為防止鍛件冷速過快,鍛造前需要對壓機的上、下砧子進行預熱,使其溫度達到100℃以上。0Cr17Ni4Cu4Nb鋼熱加工性能良好,加熱溫度不宜過高,鍛造溫度為1180~950℃,鍛造時用手持測溫儀對終鍛溫度嚴格控制,低于950℃時要及時回爐重新加熱。鍛造結束后,鍛件要及時運轉到熱處理爐進行退火處理。

圖1 導向滾輪和導向條的合鍛尺寸

圖2 導向滾輪和導向條成品

0Cr17Ni4Cu4Nb可鍛溫度區間小,鍛造時要求動作迅速快捷,壓下量較小且均勻。生產人員嚴格執行鍛造工藝,同時檢驗人員應及時、全面、準確做好過程記錄。鍛造主要工序為坯料壓元(壓扁方)號印、壓出臺階。

熱處理

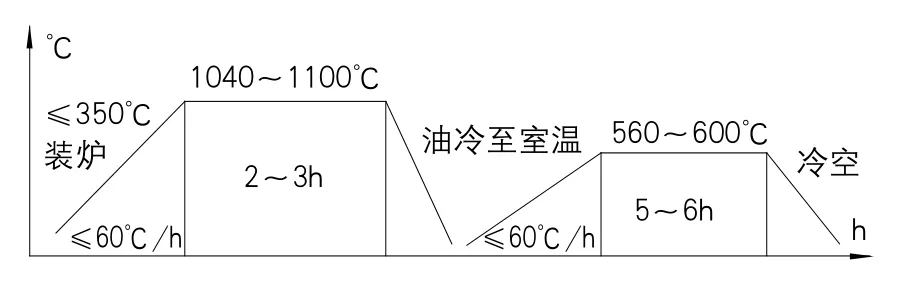

0Cr17Ni4Cu4Nb的Ms約在121℃、Mf約在32℃,通過固溶處理可獲得板條狀馬氏體。由于含碳極低,鍛造后的馬氏體強度、硬度都不高,且這時鋼中存在內應力,若直接使用,易產生應力腐蝕開裂,0Cr17Ni4Cu4Nb屬于馬氏體沉淀硬化不銹鋼,固溶+時效后(圖4),可使過飽和的馬氏體中析出富Cu相、碳化物NbC等強化相,使基體強化,并消除馬氏體的應力,組織成為淬火馬氏體+時效馬氏體,并有殘余奧氏體存在,在580℃時效處理后強度較高。時效處理時,合金的組織轉變是很復雜的。

圖3 鍛造加熱工藝圖

圖4 固溶+時效熱處理工藝圖

特別是固溶+時效時,同時發生了三種截然不同的反應:第一種是沉淀硬化反應;第二種是馬氏體基體的回火;第三種是部分基體逆轉變為奧氏體。形成奧氏體的量是時效時間和溫度的函數,時效時間越長或時效溫度越高,逆轉變奧氏體數量越多。熱處理人員嚴格執行該材料熱處理工藝,并請檢驗人員做好記錄。

固溶處理完成后,打硬度,要求HRC≥31,同材質鍛件視為一批,力學性能試驗結果見表2。從表2可以看出產品的力學性能符合要求。

表2 固溶處理后的力學性能試驗結果

結束語

我公司根據實際生產,跟蹤記錄了產品工藝的具體執行參數,對材質為0Cr17Ni4Cu4Nb的馬氏體沉淀硬化不銹鋼鍛件的生產制造工藝進行了細化和固化,形成了此種材質鍛件的全套產品,通過完成此批工序及工藝規范,達到了預期的目標,即克服生產過程中的困難,形成完整、成熟的全流程工序的工藝規范。