基于AMESim扭轉疲勞試驗機液壓系統的仿真研究①

潘 越 孫雪冬, 孫海紅

(1:河北工程大學機電學院,河北邯鄲056038;2:上海美西為機電設備有限公司,上海201100)

基于AMESim扭轉疲勞試驗機液壓系統的仿真研究①

潘 越②1孫雪冬1,2孫海紅2

(1:河北工程大學機電學院,河北邯鄲056038;2:上海美西為機電設備有限公司,上海201100)

運用AMESim軟件對高頻伺服扭轉疲勞試驗機液壓系統建立模型,依據試驗機的技術要求設置相應參數,并對該液壓系統進行基于角度閉環反饋和扭矩閉環反饋的仿真。針對出現的問題提出解決方法,驗證所設計的液壓系統的可行性。通過AMESim的仿真分析,可以了解該系統的動態特性,為系統的設計、分析、研究及優化方案提供支持。

扭轉疲勞試驗機 AMESim 液壓系統 仿真

1 引言

高頻伺服扭轉疲勞試驗機主要由機架、液壓系統、控制系統等組成,用來確定工業生產中各種材料、零部件、構件以至整機等的動態力學性能,及疲勞性能。現在扭轉疲勞試驗機被廣泛應用于冶金、汽車、航空、航天、船舶等機械工業領域,是材料科學研究與試驗的主要設備之一。

2 試驗機工作原理及主要參數

液壓油從液壓泵站輸出進入電液伺服閥,與此同時控制系統給定的電信號與從傳感器輸出的反饋信號在數字控制器中進行比較,數字控制器將此差值經過放大器放大輸入到電液伺服閥,控制伺服閥閥芯開口大小,實現電信號和油液的流量、壓力之間的轉變,高壓油交變地輸入到擺動液壓缸的油腔中,驅動輸出軸進行回轉運動,對試件材料進行疲勞試驗。文中實驗仿真的高頻伺服扭轉疲勞試驗機的最大扭矩為200Nm、最大擺角100°、最高頻率50Hz、最大角速度700°/s、扭矩精度±0.5Nm、角度精度±0.05°。

3 液壓系統總體設計

AMESim是世界著名仿真軟件開發商Imagine公司于1995年推出的系統仿真平臺軟件,主要應用于機械、流體、控制、電磁以及熱分析等領域,用于仿真整個系統[1]。AMESim元件庫十分豐富,并且這些常見的元件能夠直接從元件庫中選擇使用,可以滿足大部分液壓系統建模。軟件中豐富的仿真分析工具更便于使用者分析、優化所設計的系統。

擺動液壓缸的輸出扭矩和回轉速度是由工作壓力和流量決定的,可以通過溢流閥控制液壓系統的壓力,伺服閥控制液壓系統的流量。由于伺服閥對油液清潔度要求很高,需要對液壓系統中的油液進行二次過濾。在疲勞試驗時,擺動液壓缸的負載變化是由被測試件變形而引起的,試件材料和結構的不同導致疲勞試驗時負載的不同,因此我們不能用一個有規律變化的扭矩來表示負載扭矩。被測試件自開始被加載到斷裂,會經歷彈性階段、屈服階段以及強化階段,而屈服階段和強化階段的扭矩變化非常復雜[2]。本次仿真的主要目的是液壓系統的動態性能與合理性,無需精確模擬負載的變化,因此我們只研究試件從開始加載到彈性階段,被測試件可以用無摩擦力的兩端軸旋轉負載和旋轉阻尼器代替[3]。加載系統包括擺動液壓缸、傳感器、被測試件和固定端。固定端用帶摩擦力的旋轉負載代替,擺動液壓缸用液壓馬達代替,傳感器用扭矩傳感器和角度傳感器代替。

伺服閥閥口打開和伺服閥閥芯換向會導致液壓系統壓力脈動,壓力脈動不僅會影響試驗精度,還會降低液壓元件的使用壽命,導致系統振動、產生噪聲甚至影響整個系統的使用。因此需要減小伺服閥產生的壓力脈動。減小由于伺服閥產生的壓力脈動有以下幾種方法[4]:①降低伺服閥的換向速度;②降低液壓系統壓力;③在液壓系統中安裝蓄能器。很明顯前兩種方法都不可取,因為降低伺服的換向頻率就間接的降低了擺動液壓缸的擺動頻率,不滿足設計要求;降低液壓系統壓力,擺動液壓缸的輸出扭矩就不滿足設計要求。蓄能器在液壓系統中是用于儲能的元件,用于儲存液壓系統中多余的油液和吸收壓力脈動,并且在液壓系統需要的時候釋放,及時補充液壓系統所需的油液和壓力[5]。因此要想降低伺服閥換向產生的壓力脈動須將蓄能器安裝在伺服閥和擺動液壓缸之間。

利用AMESim軟件的液壓庫、機械庫和信號庫建立液壓系統總模型[6][7],如圖1所示。

1-擺動液壓缸; 2-扭矩傳感器; 3-無摩擦力的兩端軸旋轉負載; 4-旋轉阻尼器; 5-帶摩擦力的旋轉負載; 6,7-蓄能器; 8-輸入信號; 9-增益K; 10-伺服閥; 11,17-過濾器; 12-單向閥; 13-溢流閥; 14-電機; 15-液壓泵; 16-冷卻器; 18,19,20-油箱

其中,控制信號8是由計算機輸入給液壓系統執行元件—擺動液壓缸輸出扭矩或擺動角度的給定值,與實際測得的扭矩或擺動角度比較,所得到的差值經增益K放大后輸入到伺服閥中,控制伺服閥中的力矩馬達,改變閥芯開口大小,從而控制擺動液壓缸動作。隨著時間的推移,擺動液壓缸的扭矩或擺動角度越來越接近給定值,當達到給定值時伺服閥閥芯處于中間位置,閥口關閉。本次仿真控制信號8輸入的是正弦信號,根據實驗要求設置頻率,根據角度加載或扭矩加載設置不同的振幅,角度加載時采用角度傳感器其單位為°,扭矩加載時采用扭矩傳感器其單位為Nm。

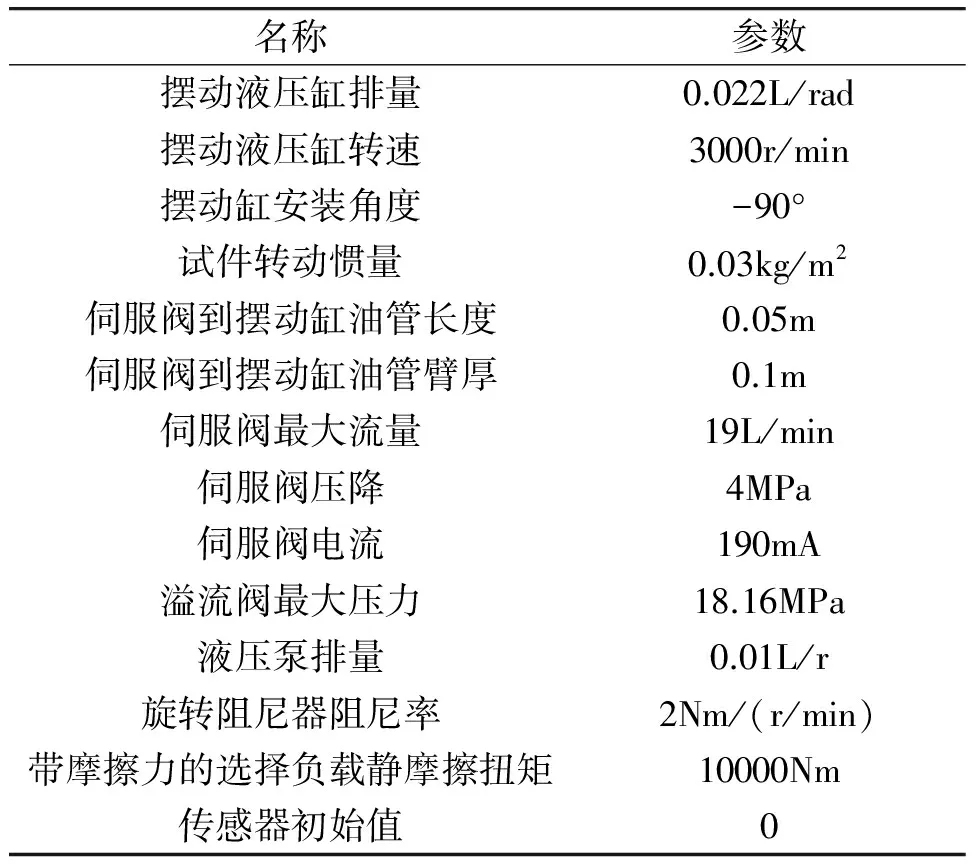

4 參數設置

在AMESim軟件中對液壓系統完成建模后,進入參數設置模式[8][9],對液壓系統和子模型進行參數設置。根據液壓系統的技術指標和各元器件的性能參數設置液壓系統參數,如表1所示。

表1 AMESim中液壓系統參數設置

5 液壓系統仿真分析

通過仿真結果對液壓系統動態性能及合理性進行分析。疲勞試驗機是用于對試件進行扭轉試驗的,所以要求執行元件加載準確,加載分為角度加載和扭矩加載兩種。

5.1 角度加載仿真分析

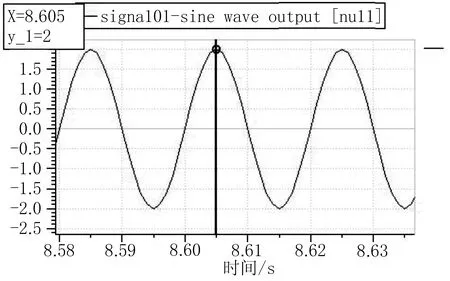

在角度加載模式下分析液壓系統對正弦信號的動態特性,試驗機設計要求擺動液壓缸在頻率50Hz的情況下對應擺動角度為2°,因此在參數模式下設置信號8處輸入一個正弦信號,頻率為50Hz,振幅為2,增益K取73.5,設置完成后進入仿真模式進行仿真,仿真曲線如圖2、3所示。

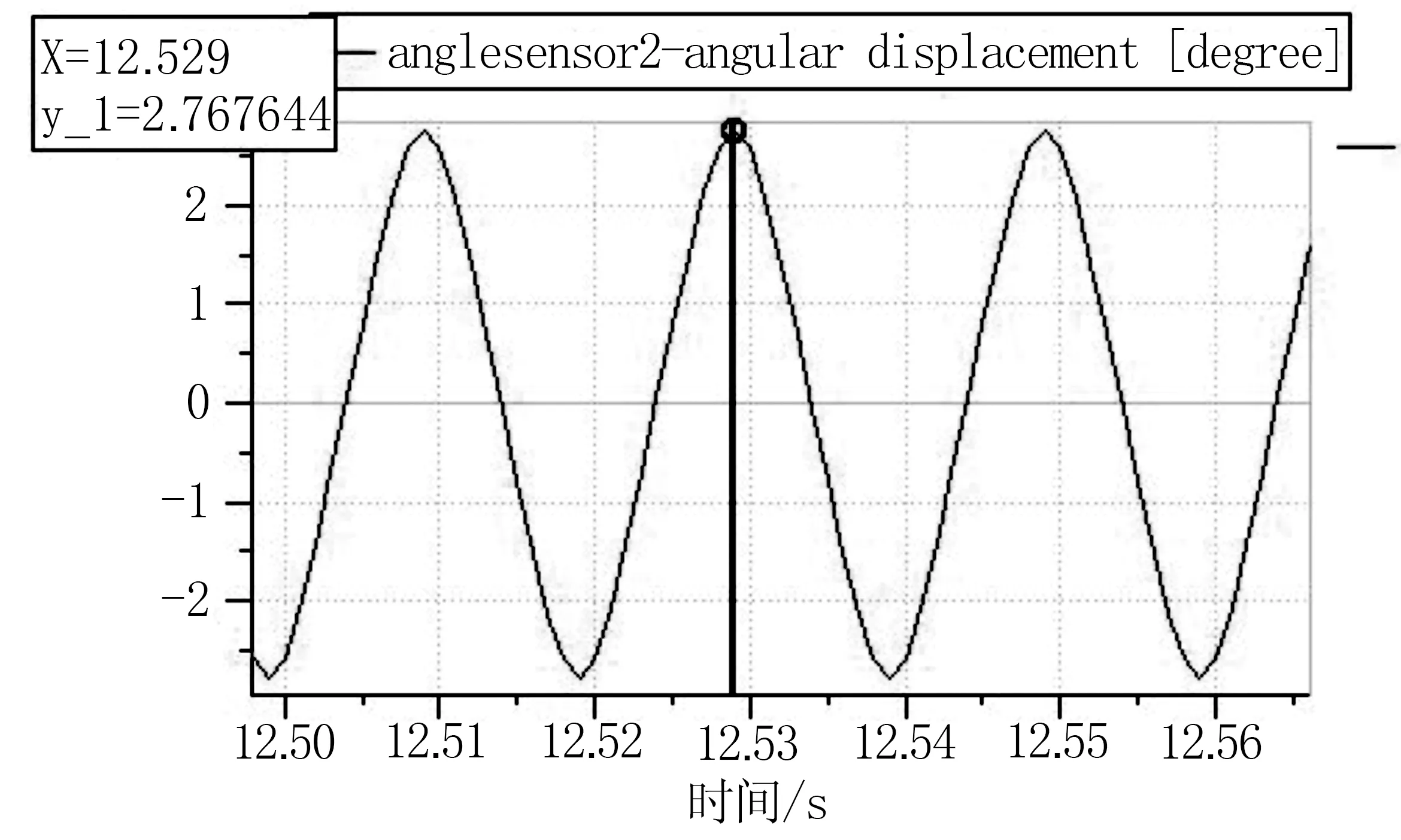

對比以上曲線可以看出,角度傳感器采集擺動液壓缸的回轉頻率與輸入信號的頻率基本吻合。

圖2 輸入信號8的正弦信號局部放大

圖3 角度傳感器采集的信號局部放大

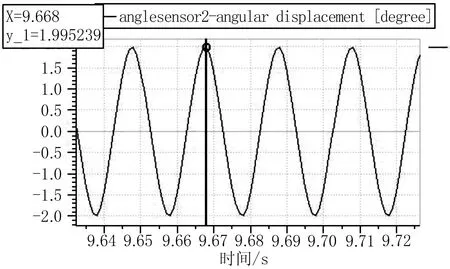

但是擺動液壓缸的擺動角度與輸入信號振幅不符,即角度傳感器采集信號的振幅要大于信號8輸入信號的振幅。通過分析可知,這是因為當角度傳感器采集到擺動液壓缸擺到+2°或-2°時,將該信號傳到控制器與給定值進行比較所得到的差值信號輸入給伺服閥,伺服閥改變閥芯換向,擺動液壓缸反向轉動,在這段時間內由于伺服閥閥芯并未換向,并且被測試件在慣性力矩的作用下擺動液壓缸輸出軸繼續向原方向轉動,即在電信號傳輸的這段時間,擺動液壓缸多旋轉0.77°,因此擺動液壓缸的實際擺角比給定值大。解決此問題只能將給定值減小,即降低輸入信號的振幅。經過多次測試得出輸入信號振幅為1.4時,擺動液壓缸擺動角度為1.995°,如圖4所示,滿足設計要求。

圖4 輸入信號振幅為1.4時角度傳感器采集的信號局部放大圖

5.2 扭矩加載仿真分析

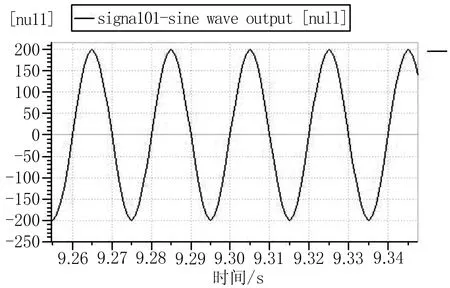

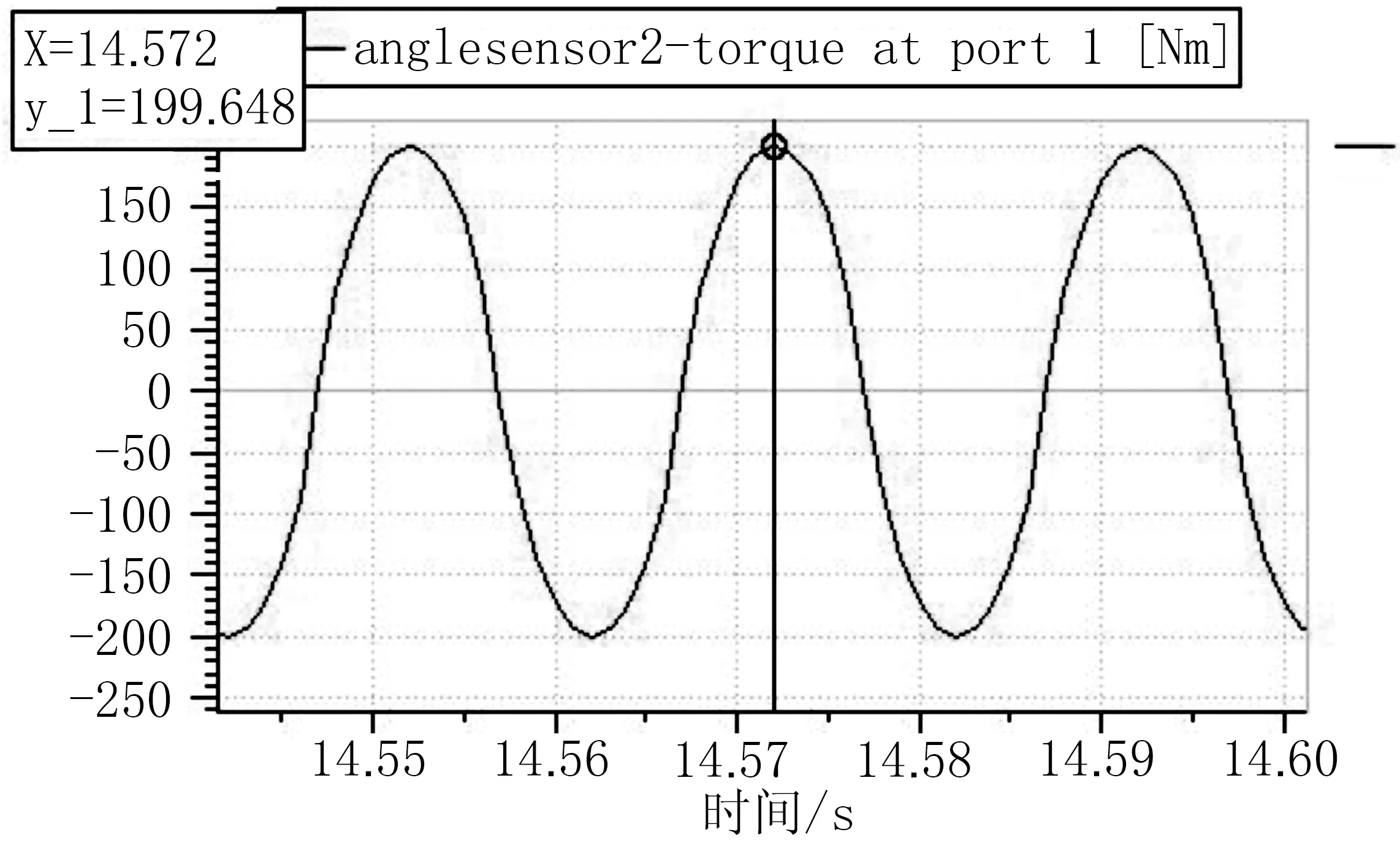

在扭矩加載模式下分析液壓系統對正弦信號的動態特性,因為試驗機設計要求擺動液壓缸的擺動為頻率50Hz,輸出扭矩為200Nm,因此在參數模式下設置信號8處輸入一個正弦信號,頻率為50Hz,振幅為200,增益K取1,設置完成后進入仿真模式進行仿真,仿真曲線如圖5,6所示。

對比曲線可以看出,輸入信號的頻率、振幅與扭矩傳感器采集的頻率、振幅信號基本吻合,滿足設計要求。

圖5 信號8輸入的信號局部放大

圖6 扭矩傳感器采集的信號局部放大

6 結論

利用AMESim軟件對高頻伺服扭轉疲勞試驗機液壓系統建立模型,對主要仿真參數進行設置,然后分別對角度加載和扭矩加載進行仿真分析。在角度加載仿真時發現擺動液壓缸的擺動角度與輸入信號振幅不符,通過分析發現輸入信號參數設置有問題,修改后的液壓系統滿足了設計要求,驗證了所設計的液壓系統的可行性。

計算機仿真技術的出現,為液壓系統的設計提出了新的思路。設計者可直接使用仿真軟件對液壓元件各參數進行設置,根據仿真結果了解液壓系統的性能,針對用戶要求不斷優化所設計的液壓系統。軟件仿真不僅能很好的預測液壓系統設計的是否合理,而且縮短了設計周期、提高了設計效率和液壓系統穩定性、可靠性。

[1]侯琳.多學科領域復雜系統仿真平臺—AMESim軟件功能介紹[J].CAD/CAM與制造業信息化,2005,12:56-59.

[2]王鴻宇.基于AMESim的50噸液壓伺服加載系統設計與仿真分析[D].南京:南京理工大學,2013:34-35.

[3]N.Li,Y.M.Gao,X.W.Wei,W.N.Dong,Study of relieving impact on hydraulic press[J],Digital Technique & Machining Technological Equipment,2009(4),pp.15-16.

[4]Y.X.Lu.The Hydraulic &Pneumatic Engineering Handbook[M].Chinese Machine Press,Beijing,2005.

[5]蘇東海,于江華.液壓仿真新技術AMESsim及應用[J].機械,2006(11):35-37.

[6]李永堂,雷步芳,高雨茁.液壓系統建模與仿真[M].北京:治金工業出版社,2003:43-45.

[7]譚興強,曾保國.液壓系統的改造方法及應用[J].液壓與氣動,2008(6):21-23.

[8]Y.L. FU,X.Y. QI.System modeling and simulation based on AMESim[M].Beijing University of Aeronautics & Astronautics Press,Beijing,2006.

[9]許萬凌,呂衛陽,郭煒,等.大型工業機械液仿真試驗平臺的設計與應用[J].冶金設備,2002(3):12-15.

·業界動態·

沙鋼5800m3高爐的合理噴煤比分析

高爐噴煤是煉鐵系統降本增效的重要措施,提高噴煤量是各鋼鐵公司努力的目標。目前國內的寶鋼、太鋼等企業實現長期保持在180 kg/t以上的噴煤比,取得了良好的經濟效益。但由于原料和操作等多方面的限制,國內多數高爐還不能達到180kg/t以上的噴煤比。寶鋼和日本的君津3號和4號高爐都嘗試過200 kg/t以上的噴煤比,但并沒有長期實現高噴煤比操作,君津3號高爐在噴煤比達到190 kg/t時,置換比大幅降低。沙鋼5800m3高爐開爐至今,運行狀況良好,在長期實踐中,摸索出了合理的噴煤比。江蘇省鋼鐵研究院的學者在保證氧過剩系數、理論燃燒溫度和透氣阻力系數的前提下,提出合理的噴煤比還應保證合適的爐腹煤氣量指數。根據沙鋼5800m3高爐的實際操作數據,提出氧過剩系數應高于0.71,理論燃燒溫度約為2350℃,透氣阻力系數約為1.8~2.0。研究發現,由于5800m3高爐的爐缸直徑偏小,合理的爐腹煤氣量指數應在68 m/min以內。該高爐在原燃料和操作穩定的前提下,合理的噴煤比約為180 kg/t。

Simulation of Hydraulic System for Torsional Fatigue Tester Based on AMESim

Pan Yue1Sun Xuedong1,2Cong Shuai2

(1:School of Mechatronic Engineer,Hebei University of Engineering,Handan Hebei 056038;2:Shanghai MSWAY for Mechanical and Electrical Equipment Company Limited,Shanghai 20100)

Using the software of AMESim, established the hydraulic system model for high frequency servo torsion fatigue tester. According to the testing machine′s technical requirements set the appropriate parameters are set, and the simulation of the hydraulic system is carried out based on the closed-loop feedback and the torque closed-loop feedback. Propose solutions to the problems verify the feasibility of the designed hydraulic system. Based on the AMESim simulation analysis, we can understand the dynamic characteristics of the system. It provides assistance for system design, analysis, research and optimization solutions.

Torsion fatigue tester AMESim Hydraulic system Simulation

上海市科技型中小企業技術創新資金項目

潘越,男,1972年出生,1994年畢業于河北煤炭建筑工程學院工程機械與起重運輸專業,博士后,副教授,主要從事大型設備故障診斷、煤礦機電設備研發

TG115.5+7

A

10.3969/j.issn.1001-1269.2015.04.005

2015-04-08)