CSP精軋機組軋制高強薄材的載荷優化研究

陳燕才 李友榮 胡 誠 張堂正 張雪榮

(1:武漢鋼鐵公司研究院 湖北武漢430080;2:武漢科技大學 湖北武漢430080;3:武漢鋼鐵公司條材總廠 湖北武漢430080)

CSP精軋機組軋制高強薄材的載荷優化研究

陳燕才①1李友榮2胡 誠3張堂正1張雪榮1

(1:武漢鋼鐵公司研究院 湖北武漢430080;2:武漢科技大學 湖北武漢430080;3:武漢鋼鐵公司條材總廠 湖北武漢430080)

隨著高強鋼強度極限的增加,其軋制載荷及張力增大,因此對軋鋼設備承載能力要求也越來越高。CSP生產機組長時間高負荷運行,但由于沒有力能參數實測數據,導致無法確定該套設備的負載狀況、承載能力及實際可達到的極限生產能力。這一問題已成為大批量生產高強度薄帶鋼、提高產品競爭力的瓶頸,亟待解決。本文采用現場實測、理論分析與數字仿真分析相結合的方法,對CSP精軋機組主傳動系統的承載能力進行全面評估,并提出負荷分配的優化方案,為大批量生產高強度薄帶鋼提供理論依據。

CSP生產線 精軋機組 載荷優化 高強薄材

1 前言

某CSP短流程連鑄連軋產線2009年建成投產,設計年產量248萬t,主要生產優質結構鋼、容器鋼和硅鋼等高性能產品(產線流程示意圖見圖1)。投產不到3年,生產產品即完全覆蓋了設計的各類品種規格,達到設計產能。隨著鋼鐵嚴冬的不斷持續,為充分提升競爭力,必須突破原有設計范圍,產品品種向高強薄材等盈利能力強的方向進行結構調整。結構調整取得顯著效益的同時,由于這類產品強度等級高、厚度薄,軋制負荷大,對精軋機組工作輥系、主傳動系統和卷取機組等設備能力提出極大考驗,也發生了主傳動人字齒輪軸斷齒、軋輥大面積剝落斷輥等事故。因此亟需開展針對高強薄材軋制的精軋機組承載能力與載荷優化研究。

1-鋼包; 2-鑄機; 3-擺剪; 4-均熱爐; 5-精軋機組; 6-層流冷卻段; 7-地下卷取機組

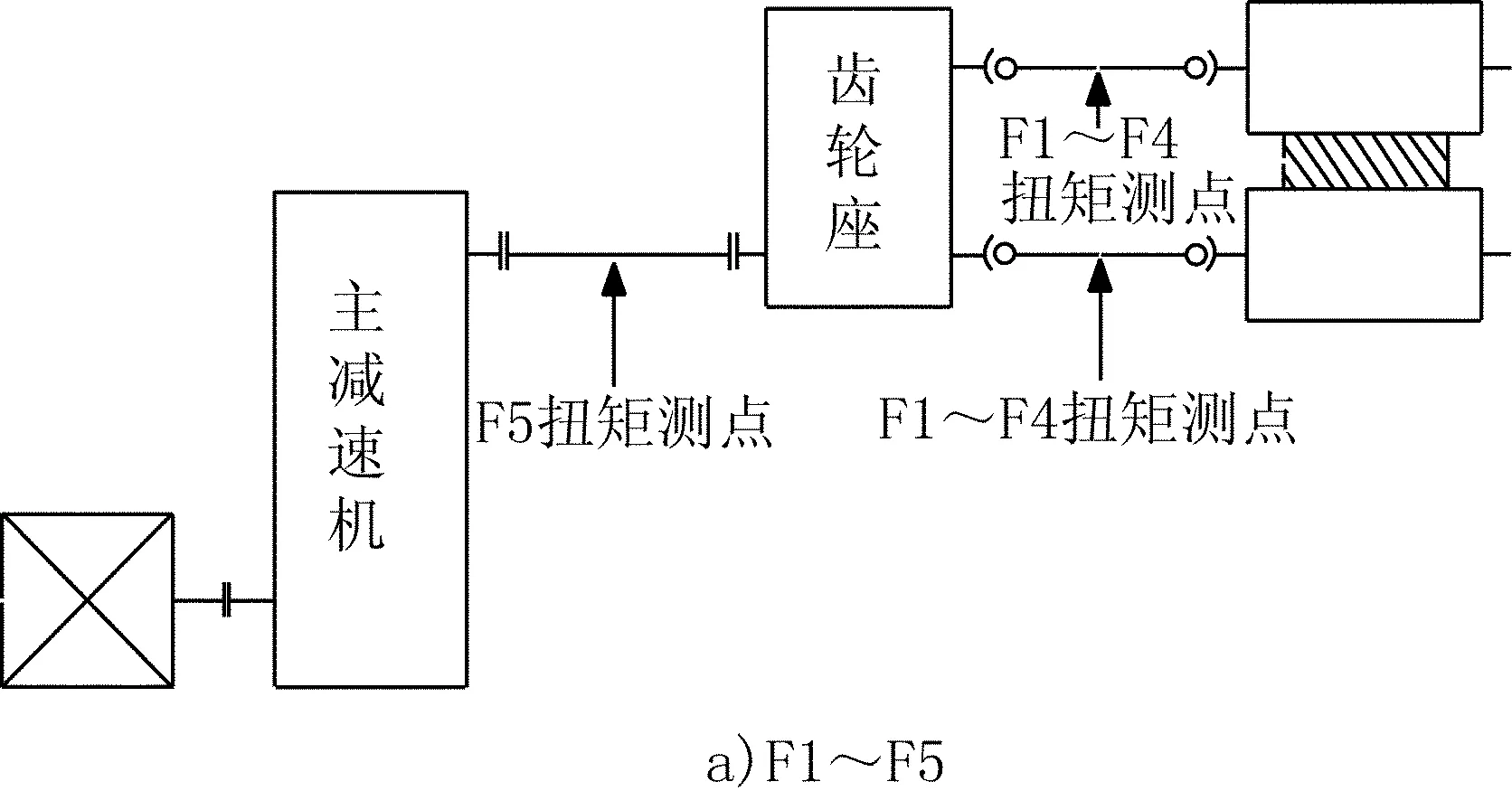

圖2 精軋機主傳動系統及扭矩測點示意圖

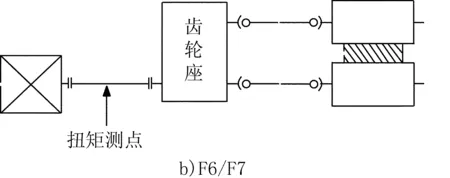

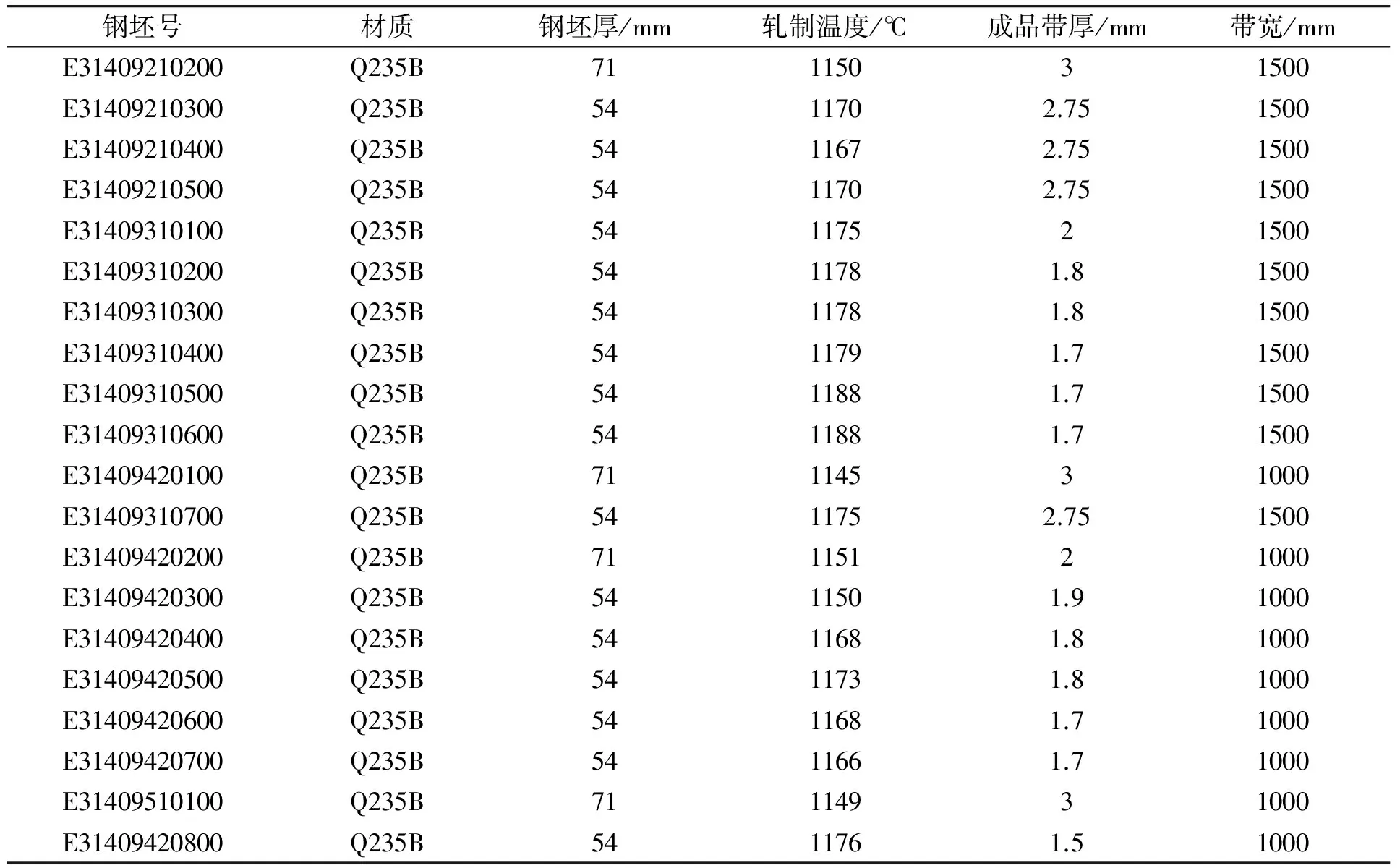

表1 CSP生產線精軋機組工藝參數

2 精軋機組性能參數與研究方案

該CSP軋線由7機架連軋機組組成,軋機主傳動布置見圖2,主要性能參數見表1。

按照生產工藝編排,由于CSP軋線不設粗軋機,F1/F2負荷設定較大,其中F1更甚。在薄材產量大幅提升的2014年,先后發生了F1人字齒輪軸斷齒,F4/F5工作輥面剝落等事故,給生產造成較大影響。同時也引發了對軋線設備安全、設備能力的關注。

經過大量現場調研、分析,確定采用現場實測、理論分析與數字仿真分析相結合的方法,對CSP精軋機組主傳動系統的承載能力進行全面評估,并提出負荷分配的優化方案,為大批量生產高強度薄帶鋼提供理論依據和設備保障。其中,理論分析采用傳統的機械設計方法對精軋機主傳動系統中的電機、減速箱、齒輪座、齒輪軸等進行能力校核;數字仿真分析則采用有限元分析方法對各主要受力零部件進行力學分析,獲取它們危險部位的應力分布狀態并進行能力評估。兩種方法結合可對各零部件的整體及局部力學性能進行全面評估,以提高準確性。

兩種方法計算結果表明:①齒輪的接觸疲勞應力、齒根彎曲疲勞應力,以及齒輪靜強度、最大齒根彎曲應力均小于相應的許用應力,滿足設計要求;②軸的安全系數以及變形量均滿足設計要求;③主軸鼓形齒聯軸器和主電機鼓形齒聯軸器強度足夠。由此初步認為:精軋機組主傳動系統零部件強度滿足高強薄材軋制條件,但必須合理優化各架次軋制負荷,適當調整軋制工藝參數。

3 精軋機組載荷特性測試分析

按圖2所示的測點布置,對各架軋機主傳動扭矩進行現場實測。測試記錄了軋制不同品種規格近百塊鋼坯的力能參數,包括軋制力、軋制速度和主電機電流等。表2是某次實測的鋼卷參數記錄。

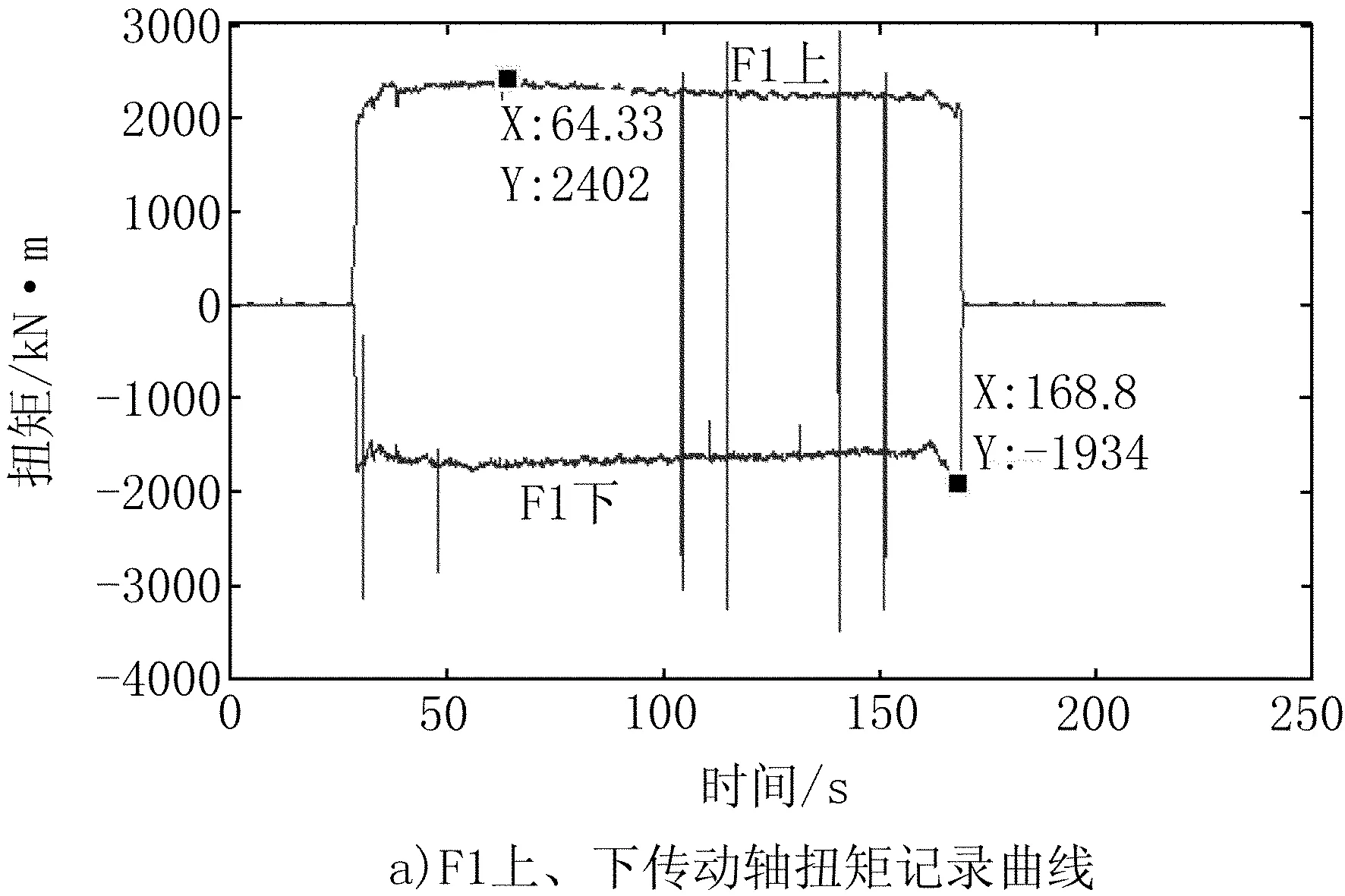

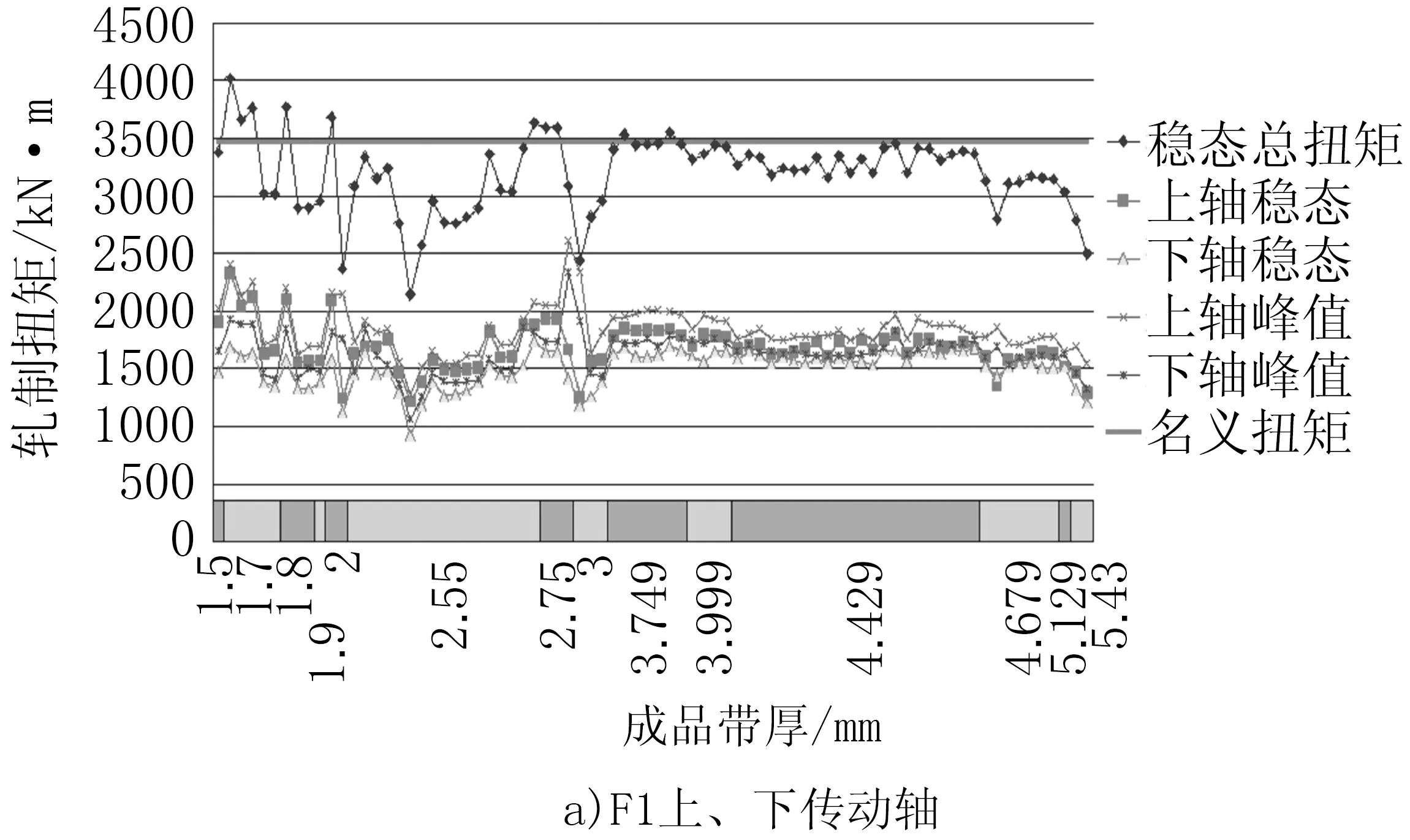

3.1 F1、F2扭矩記錄及分析

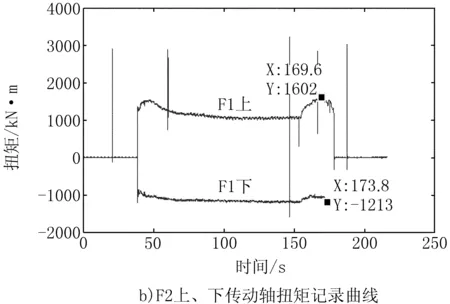

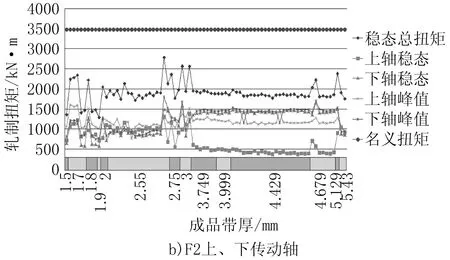

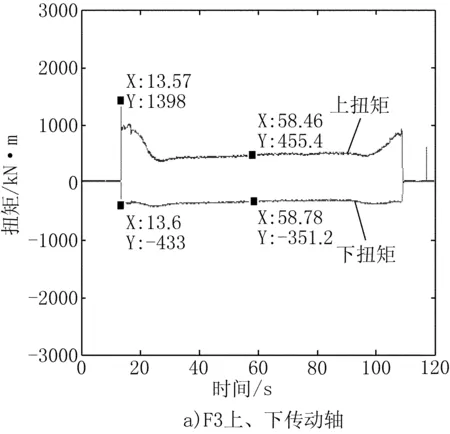

圖3是某薄材軋制時F1/F2上下傳動軸實測扭矩記錄曲線。對所有記錄扭矩曲線進行統計分析,形成F1/F2上、下傳動軸穩態扭矩、總扭矩、上、下傳動軸峰值扭矩與成品帶厚的關系統計如圖4所示。

表2 現場測試工況

圖3 F1、F2軋機上下傳動軸扭矩記錄曲線(鋼卷號E31409310400,材質Q235B,成品帶厚1.7,軋制溫度1179℃)(F1總扭矩4019kN·m,F2總扭矩2241kN·m)

圖4 F1/F2上、下傳動軸扭矩統計值與成品帶厚關系圖

F1和F2按相同能力設計,減速機名義輸出扭矩為3475kN·m。由圖4可以看出:

1)F1的穩態總扭矩略超過或接近減速機名義輸出扭矩3475kN·m;當成品帶厚小于2mm時,穩態總扭矩超過3475kN·m的概率增大,最大值達4019kN·m。

2)F1在軋制過程中由于軋制速度低,扭矩比較平穩,無明顯的沖擊動載荷。

3)F2的穩態總扭矩約為2000kN·m,相對額定力矩有較大富裕。

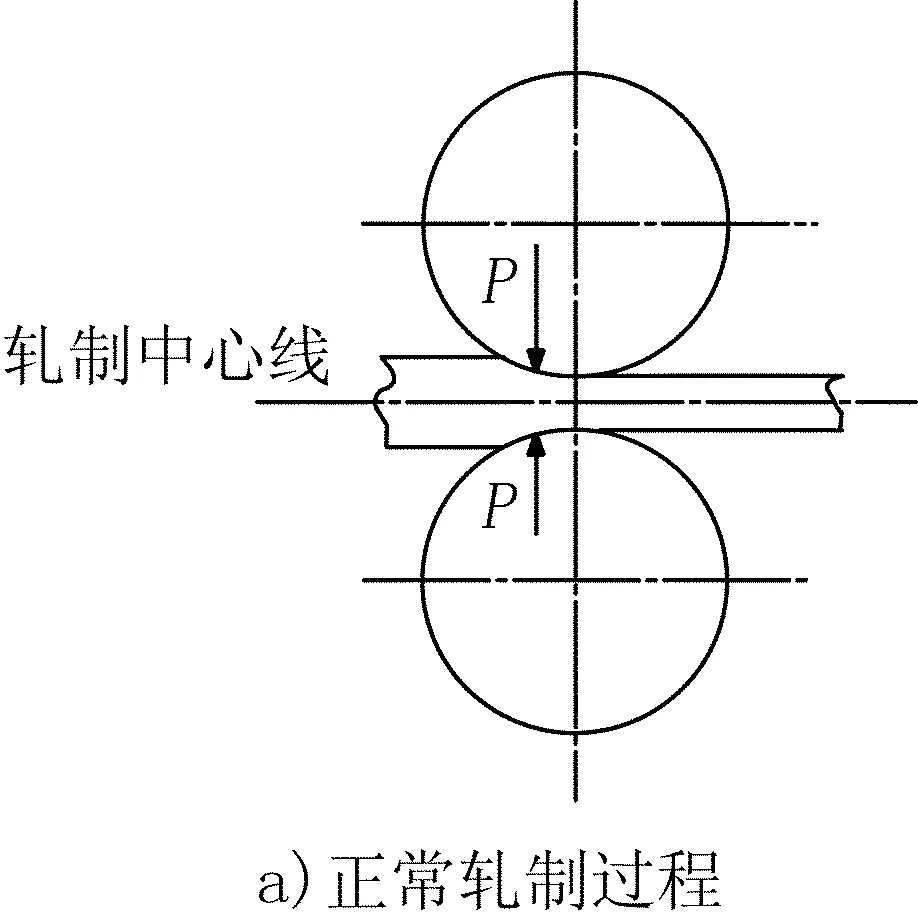

4)部分坯料軋制時,F2上軸穩態扭矩約為下軸穩態扭矩的1/3,分析是由于穩態軋制時F1與F2之間的活套使帶鋼從低于軋制中心線的位置進入F2軋機(如圖5所示),改變了入口帶鋼與上下軋輥的包角,其中上軋輥包角變小,下軋輥包角變大,相應地,上軋輥軋制力作用點前移,下軋輥軋制力作用點后移,導致軋制力矩出現較大差異。

5)應合理分配F1和F2的負荷,充分利用F2的能力儲備,降低F1的負荷。

圖5 帶鋼軋制過程簡圖

3.2 F3/F4/F5扭矩記錄及分析

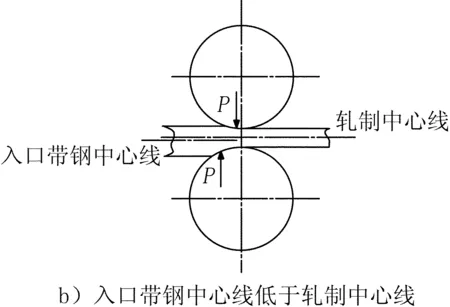

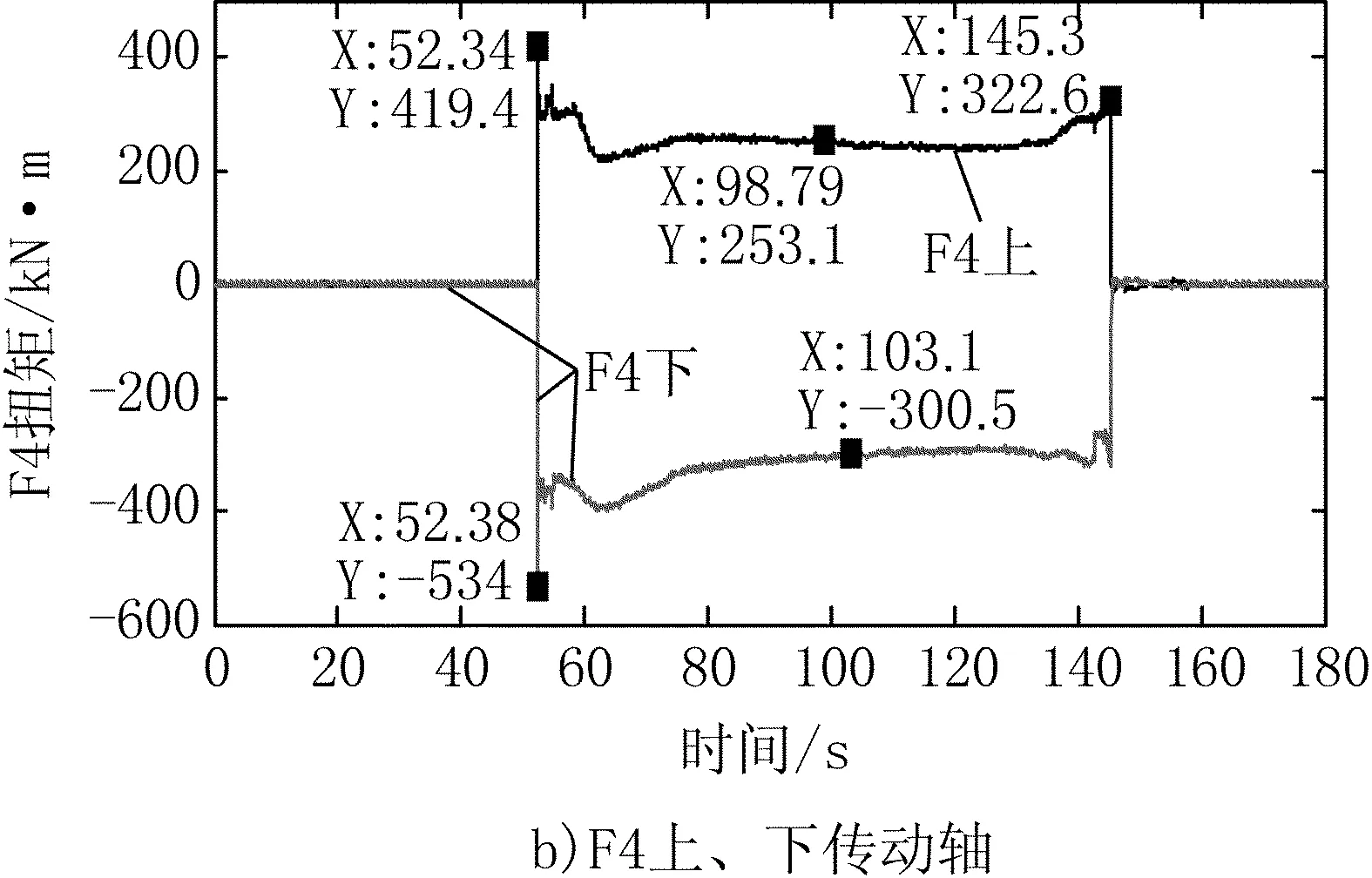

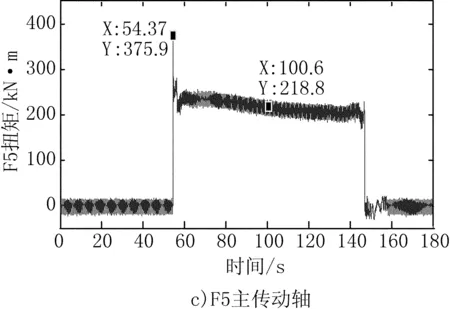

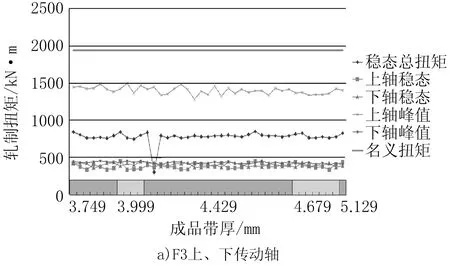

F3-F5的典型扭矩記錄曲線如圖6所示。

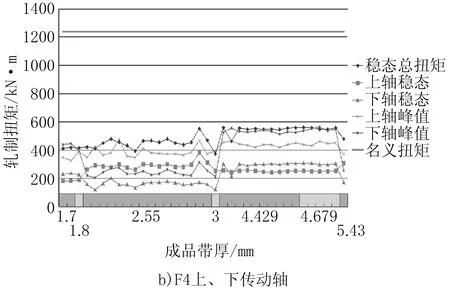

F3~F5上、下軸穩態扭矩、總扭矩、上、下軸峰值扭矩與板厚的關系統計如圖7所示。

F3減速機名義輸出扭矩為1944kN·m,F4減速機名義輸出扭矩為1240kN·m,F5減速機名義輸出扭矩為640kN·m。由圖6、7可以看出。

圖6 F3-F5軋機傳動軸扭矩記錄曲線(鋼卷號E32517220300,材質Q235B,成品帶厚4.429,軋制溫度1128℃)(F3總扭矩852kN·m,F4總扭矩553kN·m)

1)F3、F4、F5在咬入階段開始出現劇烈的扭轉振動,產生巨大的沖擊動載荷,但三架軋機的穩態軋制力矩和沖擊峰值均未超出減速機名義輸出扭矩;

2)實際測試表明,雖然出現較大的沖擊峰值扭矩,但穩態軋制力矩不大,即使是沖擊值也沒有超過設計的減速機名義輸出扭矩。F3的穩態力矩遠小于其名義輸出扭矩,但峰值已接近名義輸出扭矩。

3.3 F6/F7扭矩記錄及分析

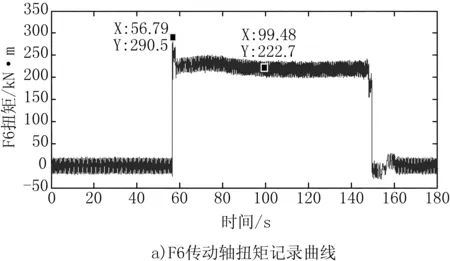

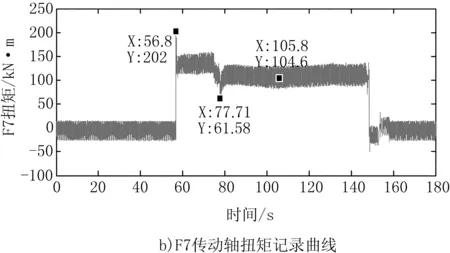

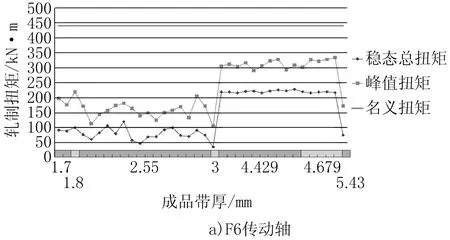

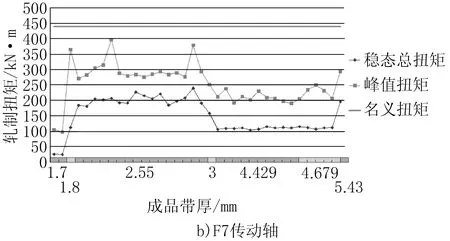

F6~F7的典型扭矩記錄曲線如圖8所示。

圖7 F3~F5扭矩統計值與成品帶厚關系圖

F6~F7傳動軸穩態扭矩、總扭矩、上、下傳動軸峰值扭矩與成品帶厚的關系統計如圖9所示。由圖9可以看出。

1)F6和F7在咬入階段出現劇烈的扭轉振動,產生巨大的沖擊動載荷,但穩態軋制力矩不大;

2)F6扭矩放大系數(TAF)為1.31~1.54,F7的TAF為1.71~2.33,F7明顯偏大;

3)F6軋制力矩隨成品帶厚增加而增大,F7反之,軋制力矩隨成品帶厚增加而減小;

4)穩態軋制力矩和沖擊峰值均未超出其人字齒輪座名義輸入扭矩。

3.4 精軋機組扭矩測試分析結論

對所有記錄的扭矩測試曲線統計分析,可總結出如下規律:

1)F1~F7精軋機中,F1的穩態總扭矩略超過或接近減速機名義輸出扭矩3475kN·m;當成品帶厚小于2mm時,F1的穩態總扭矩超過3475kN·m的概率增大,實測最大值達4019kN·m,而此時F2的軋制總扭矩尚有較大富余。應合理分配F1和F2的負荷,充分利用F2的能力儲備,降低F1的負荷。

圖8 F6和F7軋機上下傳動軸扭矩記錄曲線(鋼卷號E32517220300,材質Q235B,成品帶厚4.429,軋制溫度1128℃)(F6總扭矩222kN·m,F7總扭矩104kN·m)

圖9 F6/ F7傳動軸扭矩統計值與成品帶厚關系圖

2)F1和F2精軋機在帶鋼咬入階段無明顯沖擊,且測試數據與系統iba數據基本吻合,在進行F1、F2負荷分配方案研究時可采用iba數據進行。

3)F3~F7精軋機在帶鋼咬入瞬間存在較大沖擊,但軋制總扭矩峰值均未超過F3~F5減速機的名義輸出扭矩和F6~F7人字齒輪座的名義輸入扭矩。

4)在整個軋制過程中(咬入及穩態軋制階段)都曾出現上、下輥軋制力矩相差較大的情況。其原因是有時活套使入口帶鋼中心線與軋機輥縫中心線不一致,造成上、下軋輥的包角不一致,導致上、下輥軋制力矩出現較大差異。

4 F1、F2負荷優化分配研究

4.1 F1、F2負荷特性

該CSP產線由于沒有粗軋機,因此F1軋機的壓下量比一般熱連軋機組大,導致F1軋機主傳動系統的負荷很大。實測數據表明,目前F1負荷較大而F2的承載能力富余較多,而兩架軋機的設計參數完全一致,因此有必要調整F1、F2軋機的負荷分配,以有效提高精軋機組運行的安全性,滿足高強薄材生產需要。

負荷分配的基本思想:在F1和F2總壓下量不變的前提下,保持F1和F2軋機總軋制力矩基本不變,將F1軋制力矩降低, F2的軋制力矩提高,使得兩架軋機的負載系數均小于1,并盡量保持F1軋制力矩為名義扭矩的85%左右,F2軋制力矩為名義扭矩的70%~80%左右。

定義負荷系數以表征軋制扭矩與減速機名義輸出扭矩的比例關系,對F1和F2扭矩測試數據按材質和成品帶厚進行統計分析:

式中 M穩—軋機實測穩態軋制總扭矩(上下輥扭矩之和);

M名義—減速機名義輸出扭矩,M名義=3475KN·m。

為滿足軋制工藝需求和產品質量穩定,只對F1和F2進行負荷再分配,因此應保證F1和F2的總壓下量保持不變,相應地總軋制力矩也保持基本不變。由此進行的統計分析表明:兩架軋機的軋制扭矩約占總名義軋制扭矩的60%~80%,可以理解為兩架軋機實際生產中所使用的能力占名義能力的60%~80%。軋材50WW600P生產各種厚度帶鋼時,F1負載相對其他材質時較小;軋材為Q235B、Q345B和WYS700(L)時,F1負載偏大,超過減速機名義輸出扭矩的概率變大。按帶厚統計,在所有的成品帶厚范圍內F2僅使用了約50%的能力,而成品帶厚為2mm以下時,F1超過其允許力矩的概率增大;成品帶厚為2mm~3mm時,F1使用了約90%的能力;成品帶厚大于3mm時,F1則達到了能力上限。對比F1和F2的負載現狀,可在保持F1與F2總軋制負載基本不變的前提下,降低F1的軋制負載,相應提高F2的軋制負載。

4.2 F1、F2負荷優化分配

F1和F2軋制力矩可反映軋機負荷狀態,軋機的負荷再分配也是以軋制力矩調整為依據。調整基本思路是在保持F1和F2軋機總軋制力矩基本不變的前提下,將F1軋制力矩降低,而將F2的軋制力矩提高,使得兩架軋機的負載系數均小于1,并盡量保持F1軋制力矩為名義扭矩的85%左右,F2軋制力矩為名義扭矩的70%~80%左右。

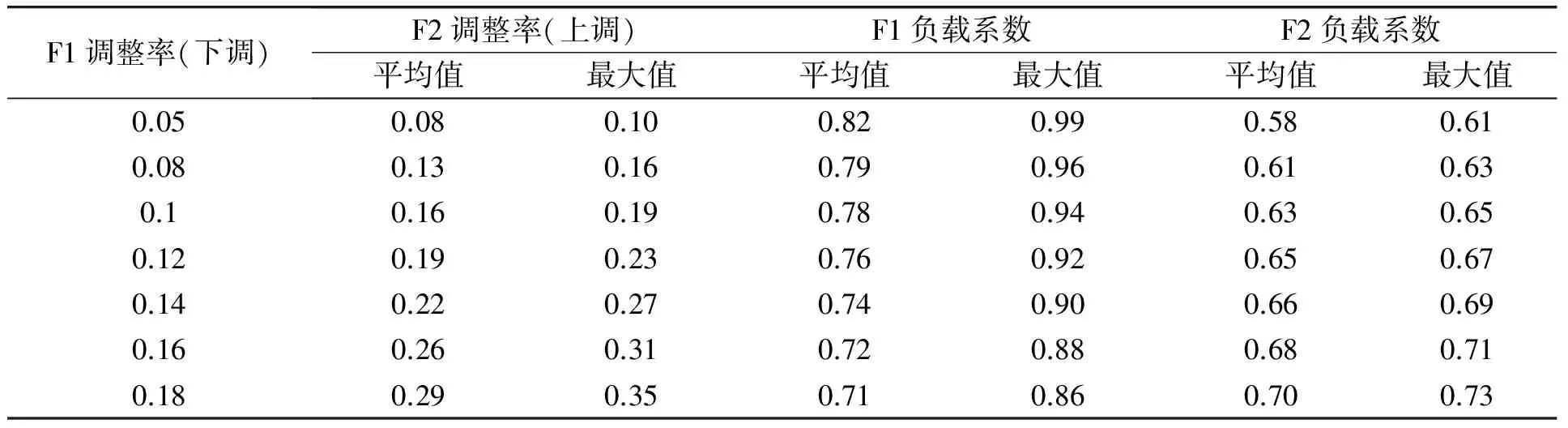

表3 F1、F2負荷再分配結果(材質50WW600P)

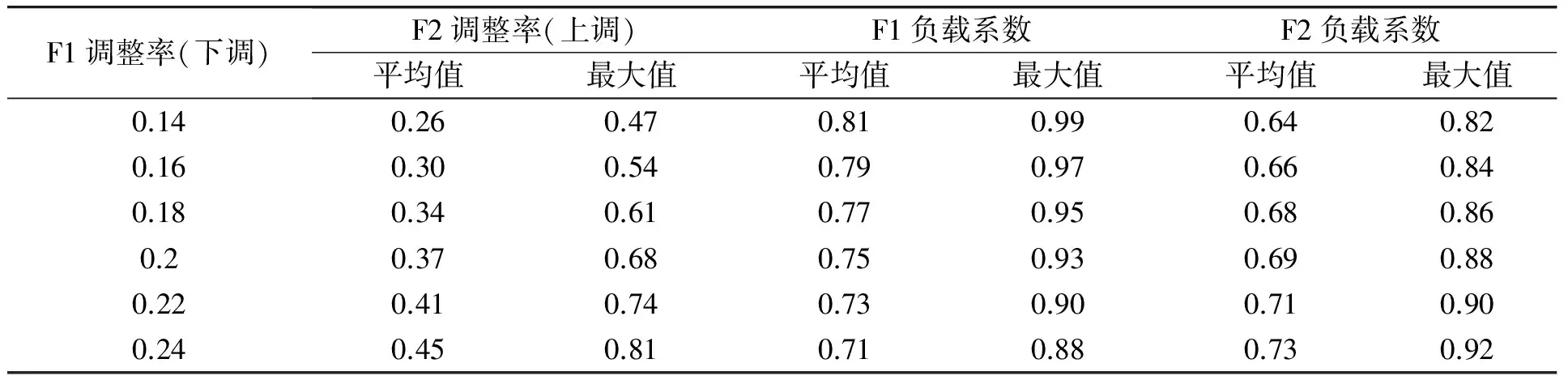

表4 F1、F2負荷再分配結果(材質Q235B,Q345B)

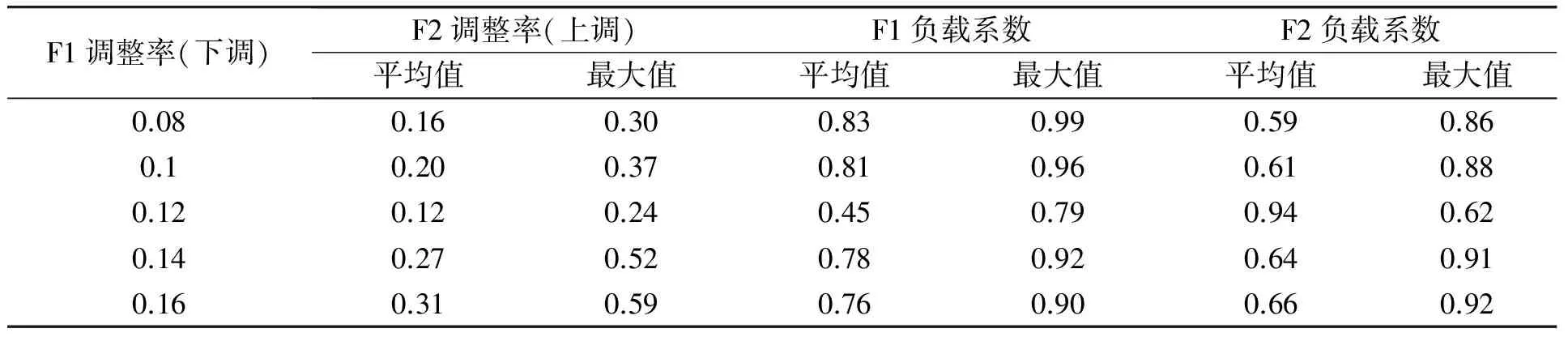

表5 F1、F2負荷再分配結果(材質WYS700(L))

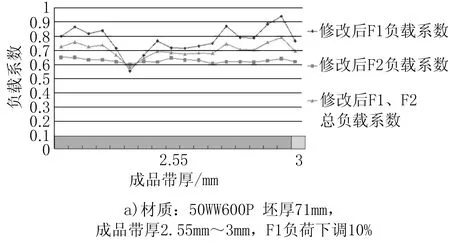

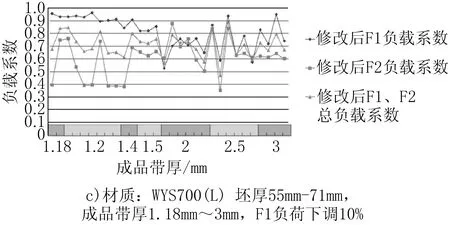

圖10 負荷優化后F1、 F2力矩負荷系數統計圖

由于軋機軋制力矩與壓下率近似呈線性關系,根據調整結果提出兩架軋機壓下率的調整范圍。負荷優化分配結果見表3、表4、表5。

圖10為三種材質下F1、F2負荷再分配后F1軋制力矩、F2軋制力矩、F1與F2的總軋制力矩負荷系數統計圖。

4.3 F1、F2負荷優化小結

1)軋制時基本用了F1/F2兩臺軋機總名義能力的60%~80%。

2)實測數據表明:

(1)當板厚小于2mm時,F1能力超載較多,而F2能力富余較多;

(2)當板厚為2mm~2.5mm時,F1能力接近名義值,F2則接近名義值的80%;

(3)當板厚為2.5mm~5mm時,F1能力接近名義值,F2則接近名義值的60%。

3)在F1和F2的總壓下量保持不變的前提下進行載荷優化分配,將F1負荷降低,F2負荷提高,總軋制力矩基本保持不變。

(1)材質為50WW600P時,F1負載可降低6%~10%;

(2)材質為Q235B、Q345B時,F1負載可降低15%~18%;

(3)材質為WYS700(L)時,F1負載可降低9%~12%;

4)負荷再分配后F1負荷降至名義值的85%,而F2增至名義值的70%左右。

5)對于其它材質,可根據iba數據中的穩態扭矩進行統計分析,獲得與材質對應的F1、F2負載調整比例。

5 結論

1)F1、F2精軋機在帶鋼咬入階段無明顯沖擊,主傳動系統扭矩測試數據與系統iba數據基本吻合。F1的穩態總扭矩略超過或接近主減速機名義輸出扭矩3475kN·m;成品帶厚小于2mm時,F1的穩態總扭矩超過3475 kN·m的概率增大,實測最大值達4019 kN·m,而此時F2的軋制總扭矩尚有較大富余。

2)F3~F7軋機主傳動系統在咬入階段有強烈的沖擊扭轉振動,產生較大的沖擊扭矩峰值,但其值并未超過設備的名義載荷;穩態軋制力矩與系統iba數據相符。

3)在名義載荷下,F1~F7軋機主傳動系統具有足夠的疲勞強度。

4)在滿足軋制工藝需求和產品質量穩定前提下,為保障高強薄材產量大幅提升的設備安全,對F1、F2軋機負荷進行優化調整,將F1軋機負荷降低至名義值的85%以下,將F2軋機負荷增至名義值的70%左右;F3~F7軋機的負荷基本保持現狀。

[1]張堂正,陳燕才.CSP軋機主傳動系統動力系統測試分析[J].武漢工程職業技術學院學報,2014,Vol.26(3):56-58.

[2]李友榮,喻維綱,肖涵.熱軋機主傳動系統疲勞設計負荷選取原則與方法[J].武漢科技大學學報,2011(1):47-51.

[3]黃長藝,嚴普強.機械工程測試技術基礎[M].北京:機械工業出版社,2001.

Research of the Loading Optimization of CSP Finishing Mill Group Rolling High-strength Thin Strip

Chen Yancai1Li Yourong2Hu Cheng3Zhang Tangzheng1Zhang Xuerong1

(1:R & D Center of Wisco, Wuhan 430080;2:Wuhan University of Science and Technology, Wuhan 430080;3:Long Product Plan of Wisco, Wuhan 430080)

With the ultimate of the high-strength stell increased, the rolling load and tension increased, therefore, the requirement of the carrying capacity of rolling equipment are also increasing. CSP production unit operation at high-load for a long time, because there is no force parameters measured data, it is impossible to determine the load conditions, carrying capacity and the limit of the actual production of this unit. this issue has become a bottleneck of production of high-strength thin strip and it must be resolved. In this paper, used the combination of the measurement in field, theoretical analysis and simulation, conduct the comprehensive assessment of CSP finishing mill main drive system and propose solution to optimize the load distribution, provide a basis theoretical for the mass production of high-strength thin stip.

CSP line Finishing mill group Load optimization High-strength-thin strip

陳燕才,男,1965年出生,1985年畢業于華中科技大學機制專業,碩士,教授級高工,長期從事冶金設備技術、研究工作

TG335.5+5

A

10.3969/j.issn.1001-1269.2015.04.004

2015-01-07)