節能減排新型自動繅絲機的開發

呂超目,陳慶華,葉 文,江文斌,3

(1.浙江理工大學材料與紡織學院,杭州 310018;2.杭州飛宇紡織機械有限公司,杭州 310022;3.“紡織纖維材料與加工技術”國家地方聯合工程實驗室,杭州 310018)

節能減排新型自動繅絲機的開發

呂超目1,陳慶華2,葉 文2,江文斌1,3

(1.浙江理工大學材料與紡織學院,杭州 310018;2.杭州飛宇紡織機械有限公司,杭州 310022;3.“紡織纖維材料與加工技術”國家地方聯合工程實驗室,杭州 310018)

針對原有自動繅絲機用水多、污水排放量大、事后處理成本高,以及電、汽能耗大的不足,研發了節能減排新型自動繅絲機。通過對繅絲機內各部位用水的合理分配和綜合利用,減少了補給水量,起到節水、減少廢水排放的作用;通過傳動機構的改進,降低裝機功率,降低了整機用電量和實際功耗;通過索緒管路及蒸汽控制的合理布局,實現了節汽降耗的目標。經實測:改進后的繅絲機繅折減少2~2.5kg;每組每天用水量減少7~8t、節約用電8.8kWh。

節能減排;自動繅絲機;生絲質量;繅折

自20世紀60年代起,我國相繼研制成功了D101型、ZD647型、ZD721型、D301型、D301A型、D301B型、飛宇2000型自動繅絲機[1],進入21世紀又相繼推出了飛宇2000優選型、飛宇2000新時代、飛宇2008型自動繅絲機[2],使我國自動繅絲機達到了國際領先水平。隨著自動繅絲機的自動化、智能化水平的提高[3],繅絲企業的用工人數明顯減少,開始了我國繅絲業真正意義的工業化生產。但現有的繅絲機在繅絲過程中不僅噸絲用水量大[4],而且廢水排放量大、廢水處理成本也高。基于減少用水、降低繅絲廢水排放、節約用電、減少碳排放、提高設備自動化水平的目標,杭州紡織機械有限公司、浙江理工大學、杭州飛宇紡織機械有限公司開展聯合攻關,研制成功了節能減排新型自動繅絲機。該機經推廣應用,反映良好。在此,就該機的主要創新設計和技術特點作分析介紹。

1 節能減排新型自動繅絲機的創新技術設計

節能減排新型自動繅絲機是在原有自動繅絲機的基礎上采用節水減排、節電節汽降耗、落繭收集分離及防漏繭技術來實現的。

1.1 節水減排技術

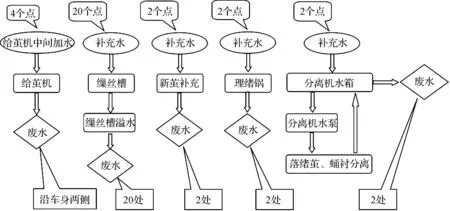

1.1.1 原有自動繅絲機(新時代自動繅絲機)的給排水

原有自動繅絲機設有多處進水口和排水口,以溢流方式直接排出到繅絲機下方的排水溝槽中(如圖1)。一方面產生大量的富含絲膠蛋白的繅絲排放水[5],增加了水處理運行負荷和成本;另一方面對設備的清潔及防銹、防污也帶來了困難。

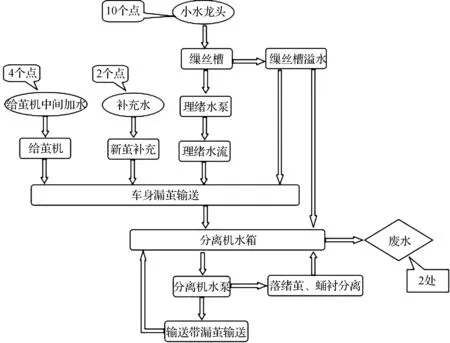

1.1.2 節能減排新型自動繅絲機

節能減排新型自動繅絲機是對原有自動繅絲機的新繭補充、理緒、繅絲、繭分離機構各環節系統用水進行整合和分配,根據不同部位對繅絲用水水質的要求,合理調配各部位用水的補給和溢排,以提高循環水使用比例,并采用水循環控制技術,來提高繅絲機系統內的用水效率,減少用水補給量和廢水排放,從而減輕污水處理壓力、降低水處理成本。同時進水、出水的集中管理可有效地解決設備的污染和防腐問題。新的給排水分配如圖2所示。

圖1 原有自動繅絲機給排水分布

圖2 節能減排新型自動繅絲機給排水分配

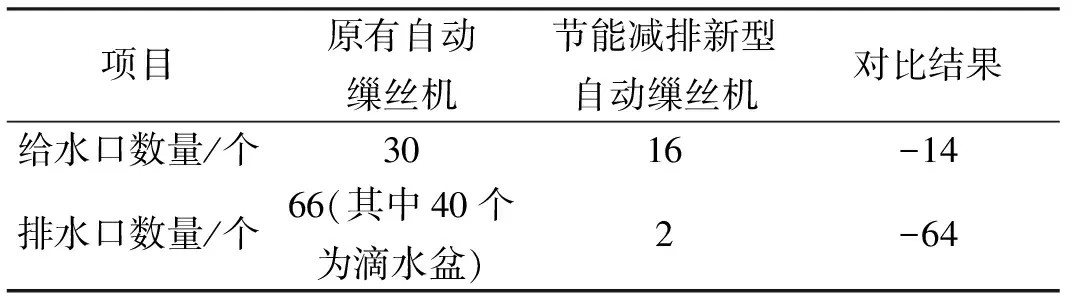

從圖1、圖2可以看出,節能減排新型自動繅絲機通過對整機的給排水調配、優化,解決了原有自動繅絲機分散給水、廢水排放的問題。減少了進水口和廢水排放口,只保留工藝必需的補水口,所有廢水全部集中到分離機水箱溢出。具體對比結果如表1所示。由于給水口數量減少,繅絲機內部各部位用水得到合理調配使用,減少了補給水量,經實測每組繅絲機每天用水量減少7~8t(數據來自于杭州紡織機械有限公司、浙江理工大學、杭州飛宇紡織機械有限公司2013合作承擔的國家繭絲綢專項資金項目驗收材料,以下簡稱為“驗收材料”)。

表1 自動繅絲機給排水口對比

1.2 節電降耗技術

為提高傳動效率,降低每組繅絲機運行時的耗電量,對原有自動繅絲機的傳動系統機構進行了改進。

b) 給繭機傳動機構:給繭機采用單電機變頻傳動,優化了給繭機鏈條傳動結構,降低了功率消耗;增設給繭機傳動摩擦打滑保護裝置,當給繭機因故障造成傳動負荷劇增,可通過摩擦打滑保護機構空轉,防止給繭機出現故障時造成給繭機堆積、損壞現象。

c) 新型絡交機構:采用小型蝸輪蝸桿減速箱結合絡交差微成形機構,具有維修方便、降低動力消耗的特點。

d) 微捻傳動機構:車頭微捻裝置由車頭索理緒電機傳動,利用帶輪四級變速,不僅解決了微捻電機易壞、耗電的問題,而且利于維護保養、降低維修費用。

綜合以上傳動系統機構的改進,使整機功率降低10%左右,從而減少了每組繅絲機運行時的耗電量。經實測,每天按16h運行,可節約用電8.8kWh(數據來自于“驗收材料”)。

1.3 節汽降耗技術

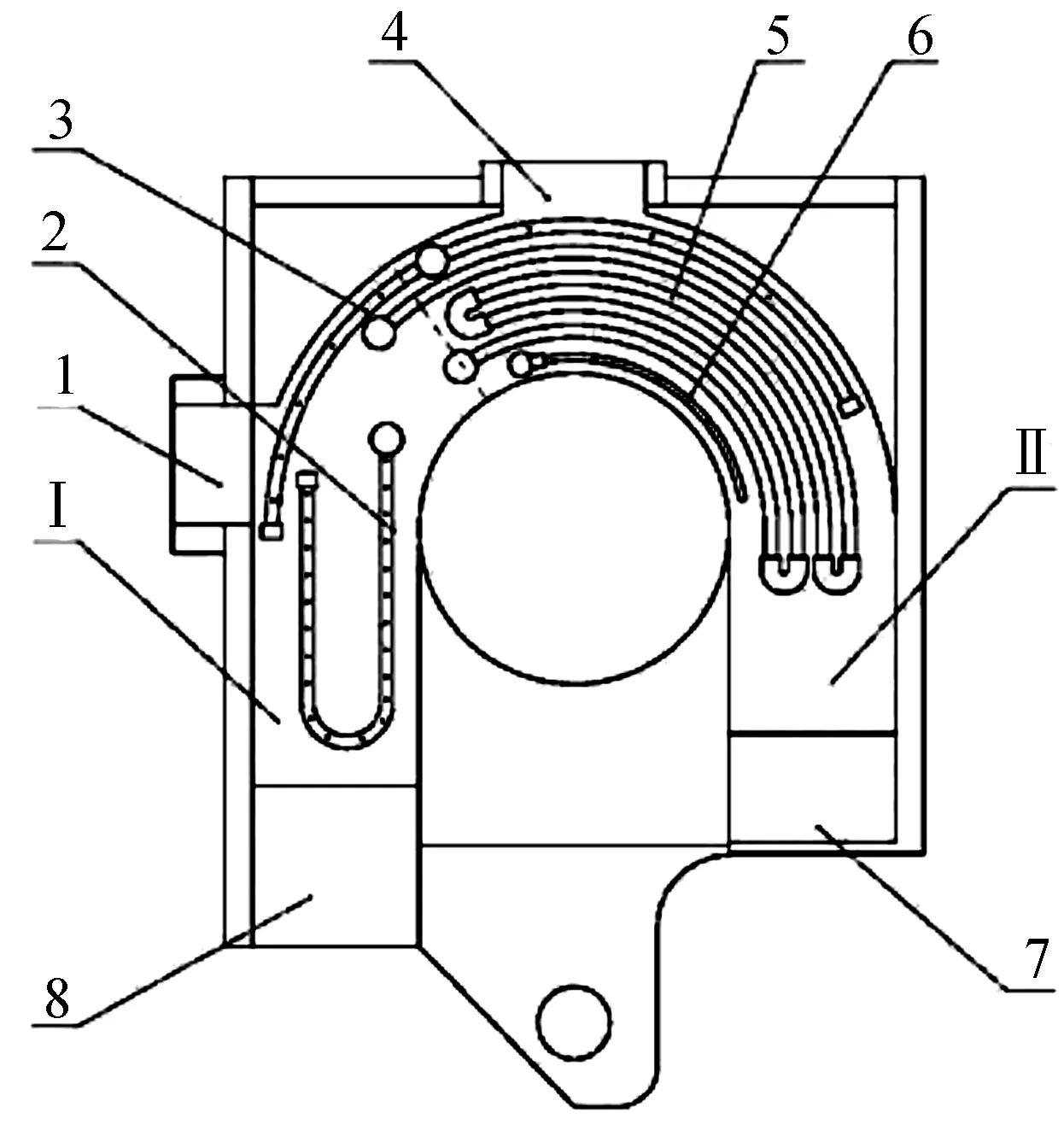

索緒蒸汽管路分布如圖3所示,索緒鍋分為兩個區域:新繭補給口4前是來自落緒繭輸入口1和無緒繭輸入口8的繭子,該區域大都是無緒繭,要求索緒湯翻滾有利于繭子互相摩擦提高有緒率,定義為高溫區Ⅰ;新繭補給口4后的區域有緒繭率比較高,溫度不宜過高,定義為低溫區Ⅱ。

圖3 索緒蒸汽管路分布

為確保高溫區Ⅰ的沸騰,在高溫區Ⅰ單獨設有加熱孔管2、3;而在低溫區Ⅱ以加熱為主,采用盲管5的加熱方式;同時,為了滿足原料繭解舒差和生絲規格粗的需要,增加了一路蒸汽孔管6。對于一般情況,通過進汽閥調節,使低溫區的加熱孔管(二)、(三)補給少量蒸汽即可滿足索緒工藝要求,相比原有自動繅絲機可以減少總蒸汽用量,具有節汽降耗的效果。

1.4 防漏繭、降低原料消耗技術

1.4.1 漏繭收集輸送技術

原有的自動繅絲機,在添緒給繭過程中出現少量繭子落在繅絲槽外面的相互獨立而隔開的接繭槽中,使繭子長時間滯留而導致絲膠蛋白質凝固、變性,從而影響索緒效率、解舒、生絲潔凈[6],這對生絲生產的原料消耗和質量均會產生不良的影響。通過把互相獨立的接繭槽連接并與轉向部下方圓弧形接繭槽接通,采用接繭槽及滴水攔板把自動繅絲機中的漏繭、漏水收集到接繭槽中,利用繅絲槽溢水、新繭補充水、車頭理緒鍋自動加繭口處的溢水及接繭槽的高度落差,把繭槽收集到的漏繭自動輸送到分離機,由輸送帶送回到索緒鍋。同時,把給繭機鏈條的潤滑油先收集到導輪架中,最后統一收集到接油盤中,避免給繭機鏈條上的潤滑油進入到接繭槽中污染循環水而產生油污絲。漏繭收集用水不需要單獨補充,所用水為圖2中所述的繅絲中間水,不增加補充水和廢水,而且漏繭及時回收,減少了原料的損失。經實測繅折減少2~2.5kg(數據來自于“驗收材料”)。

1.4.2 轉向部加繭防漏技術

經索理緒后的正緒繭常因配合上的問題或部分正緒繭下滑時滯后等原因被加到給繭機外面,容易造成給繭機故障以及產生油污繭,從而影響生絲質量。為此,設計了與給繭機同步的擋繭板裝置(如圖4)。當出繭口下方有給繭機停留時,擋繭板在擺桿帶動下打開,正緒繭順利地滑入給繭機中;當給繭機加繭后離開,擋繭板在扭簧作用下回復關上,可以防止部分未及時進入給繭機中繭子漏出。

圖4 轉向部加繭防漏機構

1.4.3 輸送帶下方漏繭收集技術

在繅絲過程中,能繼續繅絲的繭子通過輸送帶再次被送到索緒鍋內進行再索緒并繅絲。由于繭子表面毛絲的作用,經常會出現繭子隨輸送帶回落到分離機外,這就需要人工及時清理,否則將會引起繭子腐爛浪費,增加繅折[7]。為解決這一問題,設計了漏繭回收槽裝置,以實現繭子自動回收利用。其設計原理如下:回收槽起始處(設有進水口)設在輸送帶下方,終端轉回到分離機,利用分離水泵提供的循環水,憑借起始處與終端一定的高度落差而產生的水流使繭子送回到分離機內,從而有效避免了浪費,降低了繅折,省去了人工清理。圖5為輸送帶下方漏繭收集裝置。

2 其他改進機構

2.1 緒下繭防沉無故障機構

2.2 三爪給繭機繭量探測機構

給繭機中的正緒繭多少直接關系到實繅生絲品質。繭量過多,影響給繭機內繭子的新陳代謝,容易造成絲膠溶失過多、解舒率下降、增加落緒,從而使得繅折增大;繭量過少時,最后一臺緒頭會因為給繭機內繭量過少而導致有效添緒下降,從而延長了生絲落細時間,影響生絲的勻度及偏差成績[8]。基于此設計了三爪給繭機繭量探測裝置,如圖6所示。根據探爪擺動角度來判定給繭機內的繭量狀態,并通過接近開關轉換對應信號,按工藝要求編制程序設定多種組合模式供實繅生產時選擇,實現智能檢測給繭機中的繭量并發出對應的繭量補充信號,為索理緒車頭自動化提供了有效的保障。

3 結 語

節能減排新型自動繅絲機通過對繅絲過程中的補給水、溢排水進行系統的循環控制,利用循環水自動集中回收漏繭,減少原料繭的損耗,提高繅絲機系統內的用水效率,減少繅絲用水補給量,減少廢水排放。根據索緒鍋內新舊繭分布特點,由多路蒸汽電磁閥自動控制索緒湯溫,減少蒸汽消耗,實現自動繅絲機節能減排。由接緒翼電機驅動生絲慢速卷繞,給繭機采用獨立電機變頻傳動;取消微捻裝置獨立電機,由索理緒電機集中傳動分配電功率,降低每組繅絲機運行時的耗電量,達到節能減排的目的。經實測:其繅折減少2~2.5kg;每組每天用水量減少7~8t、節約用電8.8kWh。

[1] 徐作耀.中國自動繅絲機的研究與發展[J].絲綢,1995(1):47-51.

[2] 徐作耀.智能化新型自動繅絲機(飛宇2008型)通過浙江省省級鑒定[J].絲綢,2009(2):45.

[3] 江文斌,葉 文.新型自動繅絲機的研究及應用[J].絲綢,2004(10):19-21.

[4] 宮 玫,李開典.絲廠生產廢水處理工藝的應用[J].現代紡織技術,2013(2):47-50.

[5] 王雪云,鄧連霞,朱良均.絲綢工業廢水中絲膠蛋白的回收利用[J].絲綢,2011(8):19-21.

[6] 欒夢德,于 旭.影響生絲潔凈原因的探討[J].山東蠶業,2001(4):12.

[7] 許元恒.淺談繅絲生產對繅折的影響及降低繅折的措施[J].科技與生活,2010(18):131.

[8] 何華豐.自動繅絲機中的繭量控制[J].絲綢,2004(6):22-24.

(責任編輯:張祖堯)

Development of a New Type of Energy-Saving and Emission-Reducing Automatic Silk Reeling Machine

(1.College of Materials and Textiles, Zhejiang Sci-Tech University, Hangzhou 310018, China; 2.Feiyu Textile Machinery Co., Ltd., Hangzhou 310022, China; 3. National Engineering Lab for Textile Fiber Materials and Processing Technology (Zhejiang), Hangzhou 310018, China)

A new type of energy-saving and emission-reducing automatic silk reeling machine was developed to address major deficiencies of existing automatic silk reeling machines concerning large water consumption, waste discharge volume, high disposal cost and energy consumption. By reasonable allocation of water and comprehensive utilization in major parts of the silk reeling machine, water conservation and reduction of waste discharge volume are realized. Through the improvement of the transmission mechanism, the installed power is lowered to save electricity consumption and actual power consumption. Through better layout of beating pipeline and steam control system, steam consumption is also reduced. As measured in actual production: after the silk reeling machine is improved, raw cocoon consumption is reduced by 2~2.5 kg; daily water and electricity consumption in each group is reduced by 7~8 t and 8.8 kWh respectively.

energy-saving and emission-reducing; automatic reeling machine; silk quality; raw cocoon consumption

2014-06-05

浙江省環保廳科研計劃項目(2013A022),紡織科學與工程浙江省重中之重一級學科資助項目(2013KF03)

呂超目(1990-),男,河南商丘人,碩士研究生,主要從事絲纖維加工技術的研究。通信作者:江文斌,教授級高級工程師,hzjwb@zstu.edu.cn

TS142.221.31

B

1009-265X(2015)01-0042-05