PVC樹脂靜電問題及解決措施

劉 勇,李鵬智,韓慧玨,雷 強

(陜西北元化工集團有限公司,陜西 榆林719319)

陜西北元化工集團有限公司(以下簡稱北元化工)100 萬t/a PVC 于2012 年4 月全線投產,分4 條生產線,采用108 m3PVC 聚合釜懸浮法聚合工藝、小孔溢流篩板汽提塔工藝及流化床干燥工藝技術。自系統開車以來,PVC 樹脂面臨的主要問題是靜電大、流動性差,這樣不僅影響包裝工序的正常生產、增加勞動強度、降低產量,而且PVC 樹脂不能滿足型材客戶的需求。 為此,該公司進行了專項技改,較好地解決了該問題, 現對樹脂產生靜電的原因以及北元化工所采取的措施和取得的效果進行詳細介紹。

1 PVC 樹脂產生靜電的原因

1.1 干燥床

北元化工樹脂生產系統采用流化床干燥工藝技術,樹脂在干燥床內被熱風吹起呈流化沸騰狀態,樹脂與熱風進行傳熱傳質,同時,干燥床內的內熱管通有飽和蒸汽、熱水間接與濕物料進行傳熱,樹脂的水份被加熱蒸發脫除,部分水份脫除過度的樹脂粉末在流化過程中相互碰撞產生局部靜電。

1.2 風送系統

北元化工樹脂輸送采用正壓稀相氣力輸送技術,由于稀相輸送流速較高,干燥后的樹脂粉末極易產生靜電。

2 樹脂靜電問題對包裝工序和下游客戶的影響

2.1 對包裝工序的影響

樹脂過度干燥,水份含量太少,會導致樹脂靜電結塊,堵塞振動篩,影響運輸和包裝。

2.2 對下游客戶的影響

樹脂中揮發物的大小直接影響成型加工工序的效率和塑料制品的質量。水分超過0.3%便會難于過篩,樹脂的流動性就會變差,產生凝聚并且在成型加工中極易產生氣泡,影響PVC 型材的質量;水分過低則在加工過程中易產生粉塵和靜電。

3 對樹脂靜電問題的分析、采取的措施及取得的效果

2012 年4 月,對于樹脂靜電問題,北元化工開始對輸送系統進行專項技改。共實施了3 種方案,均產生了不同程度的抑制效果。

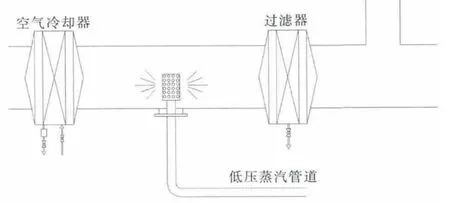

方案一:項目實施初期,首先,在干燥后產品氣力輸送管線上設加濕蒸汽。實施在二次輸送管線上空氣冷卻器之后,用1 根DN25 不銹鋼引入0.4 MPa的低壓蒸汽,且此蒸汽輸送管向風測分布均勻的小孔,蒸汽通過小孔噴灑在二次輸送管道中,以此消除樹脂中部分靜電,見圖1。

圖1 樹脂靜電消除方案

通過方案一的措施,在一定程度上能消除樹脂靜電。而其缺點是在生產不穩定時,極易產生濕料。

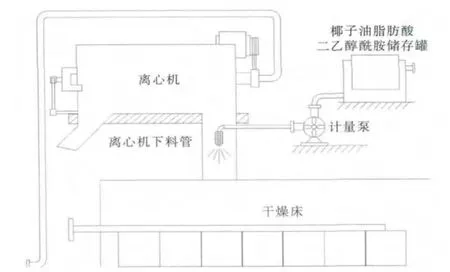

方案二:在干燥離心機下料管內加入除靜電劑以及在干燥二次輸送管線上加蒸汽的雙重作用,見圖2。

圖2 樹脂靜電消除方案二

方案二的實施較方案一就樹脂除靜電方面效果有明顯提高,但仍然會產生濕料,且助劑消耗量大,崗位員工勞動強度大。

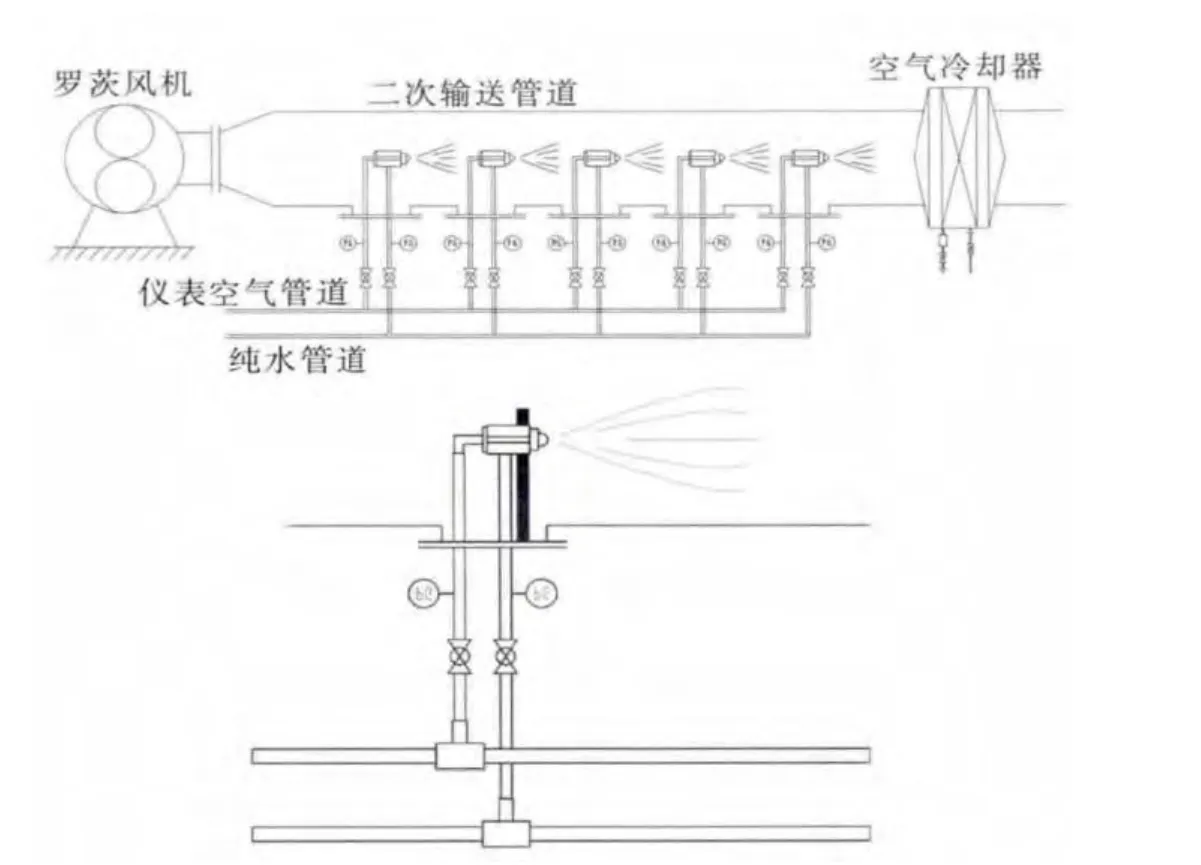

方案三:在二次輸送管線內裝設加濕裝置。實施在輸送風機出口至空氣冷卻器之間的管道加設5 組小型毛細噴頭,在噴頭內腔引出1 根彎管接純水供水管道提供加濕用冷純水,同時,平行通入1 根儀表空氣管提供噴射能量,使噴頭均勻噴射細霧狀水滴均勻的混合在樹脂粉末中,消除部分靜電,見圖3。不同組數下的小霧噴射裝置的除靜電效果見表1。

圖3 樹脂靜電消除方案三

表1 不同組數下的水霧噴射裝置的除靜電效果

通過表1 數據可以看出,使用水霧噴射裝置后樹脂靜電有明顯變化。然而不同數量的噴射裝置使用對靜電的消除效果也有不同,經過反復試樹脂水分含量達標的情況下,北元化工樹脂輸送系統使用5 組水霧驗,保證噴射裝置的除靜電效果較為理想。

4 結語

經過對聚氯乙烯樹脂生產過程中產生靜電的原因進行研究和分析,并通過采取相應的解決措施。目前,北元化工生產的PVC 樹脂靜電得到了有效控制,產品輸送能力由2013 年初的80%提高到現在的95%以上, 旋振篩的處理能力達到設計能力的94%,得到了客戶的一致認可。