影響降膜管使用壽命的原因分析

任曉佳,梁繪曾

(新疆中泰化學阜康能源有限公司,新疆 烏魯木齊831500)

新疆中泰化學阜康能源有限公司蒸發固堿裝置設計能力為60 萬t/a,蒸發裝置設計為4 條平行生產線,單套生產能力為15 萬t/a(98.5%NaOH);固堿裝置設計為8 條平行生產線,單套生產能力為7.5 萬t/a(98.5%NaOH)。裝置引進的是瑞士博特的蒸發、濃縮工藝,一期裝置于2012 年9 月7 日開車,二期裝置于2012 年10 月22 日開車。

1 蒸發固堿工藝描述

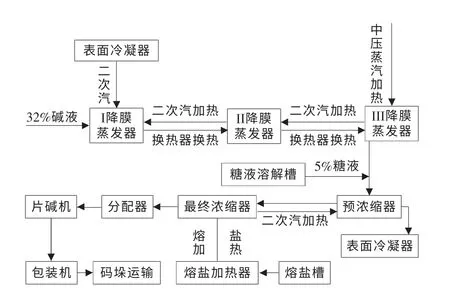

離子膜來的32%原料堿分別經過蒸發工序后濃縮至48%的液堿,48%堿進入預濃縮器被最終濃縮器產生的二次汽濃縮至約62%濃度的液堿。與濃縮器出來的的62%堿由泵送往由熔鹽加熱的最終濃縮器。一次性經過最終濃縮器,堿濃度由62%升高至約98.3%,熔融堿通過最終濃縮器下游節流孔板,壓力降低,從而形成閃蒸,以使最終物料濃縮達到98.5%。在閃蒸器中,閃蒸產生的二次汽和熔融堿分離開來,98.5%熔融堿靠重力流入分配器V-2312,經手動操作流至片堿機冷卻制片。在片堿機內,冷卻的轉鼓表面會卷起熔融態燒堿,在轉鼓表面形成一層堿膜。通過刮刀刮下凝固的堿膜從而形成片堿,片堿通過料倉去自動包裝秤均勻給料。稱量好的袋裝片堿由輸送帶送至縫袋機進行縫袋密封,碼垛,送至倉庫,蒸發固堿流程示意圖見圖1。

圖1 蒸發固堿流程示意圖

1.1 固堿生產現狀描述

固堿裝置共有8 條生產線,其中一期裝置的生產線名稱為11 線、12 線、21 線、22 線;二期裝置的生產線名稱為31 線、32 線、41 線、42 線。現有的生產情況是12 線、21 線、32 線、41 線4 條生產線是燃燒天然氣加熱熔鹽,另外4 條生產線是利用燃燒清潔煤氣來加熱熔鹽。2 種燃氣均由其他生產廠區提供。而現實生產中經常出現煤氣壓力供應不足的情況,導致固堿裝置頻繁停車。僅統計2014 年因燃料氣供應中斷導致的停車次數就達到92 次。 頻繁的開停車對裝置能源消耗以及設備使用壽命影響很大。

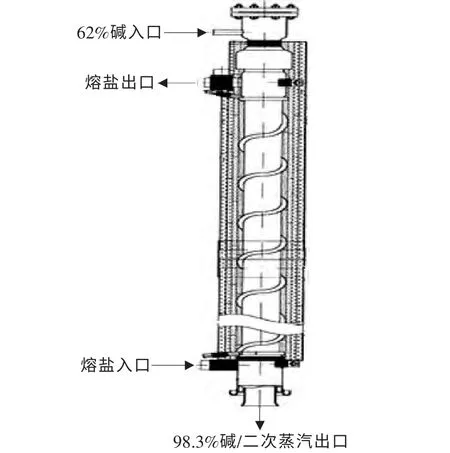

1.2 最終濃縮器結構及工作原理

在熔鹽作載熱體的降膜法制固堿的工藝流程中,降膜蒸發器是最主要的設備,其結構是由14 根降膜管、汽液分離室、降膜管外部蒸汽伴熱管等組件組成。其工作原理是料液由管子頂部經液體分配器均勻進入,料液在加熱管內成膜狀流動并與管外載熱體進行對流換熱,液堿中的水份被蒸發,產生二次蒸汽與濃縮后的物料一齊向下流動,在底部流入汽液分離室。濃縮液經分離器底部排出,二次蒸汽由二次蒸汽管道排出將作為與濃縮器的加熱源,降膜管的工作原理示意圖見圖2。

圖2 降膜管工作原理示意圖

2 降膜管運行現狀及泄漏原因分析

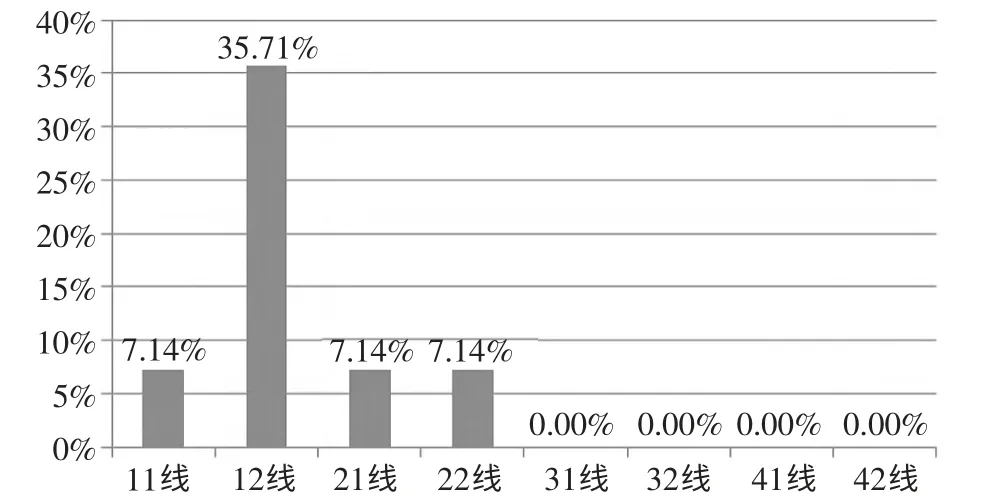

固堿裝置共8 臺最終濃縮器,112 根降膜管,自2012 年開車以來已經有8 根降膜管發生泄漏,分別是11 線1 根,12 線5 根,21 線1 根,22 線1 根。目前,降膜管泄漏主要發生在一期裝置,各條生產線降膜管泄漏率見圖3。

圖3 各條生產線降膜管泄漏率

2.1 降膜管泄漏原因分析

2.1.1 開停車次數頻繁

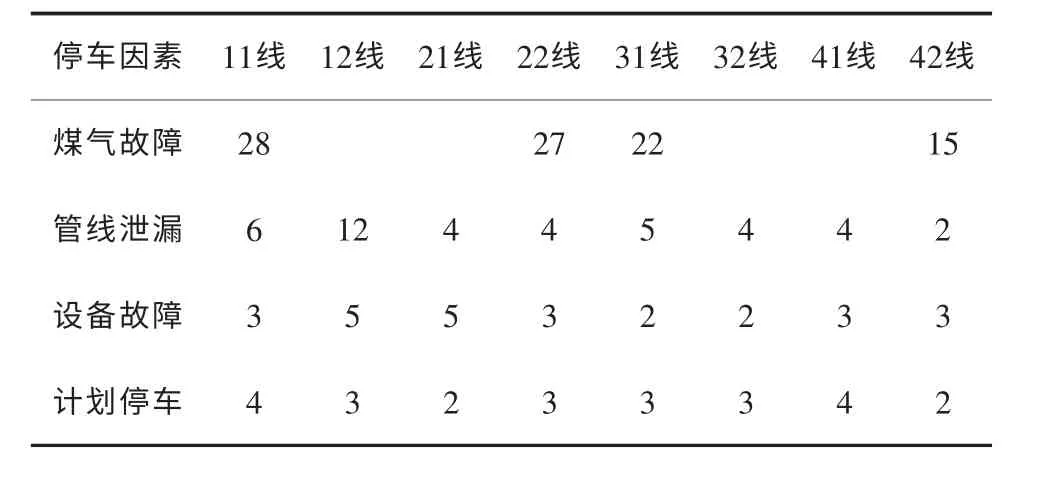

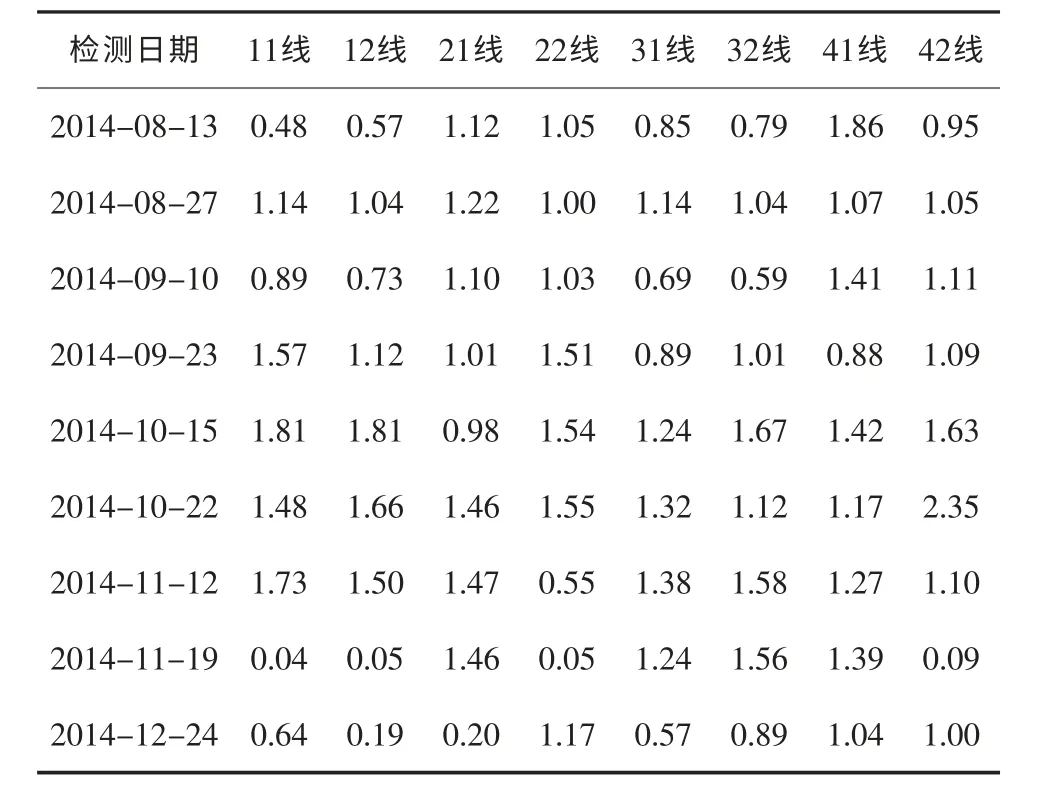

鎳材在與燒堿溶液接觸時,其表面產生一層氧化鎳鈍化層, 可以保護鎳材本體免受進一步的腐蝕,但每次開停車都將消耗濃縮單元的壽命。其一是由于氧化鎳鈍化層的脫落,其二是因為降膜管為套管式結構, 夾套走熔鹽, 一般控制熔鹽溫度在415~425 ℃,如出現斷堿情況,則降膜管因溫差太大而產生的熱應力腐蝕更大。剛開車后,片堿中鎳元素的增量20×10-6~30×10-6,開車數小時后,片堿中鎳元素的增量只是0.5×10-6~2×10-6。統計2014 年燒堿車間全年各條線最終濃縮器的停車次數總共為183 次,見表1。

表1 2014年固堿裝置8條生產線停車次數時間

由以上數據得出,一期裝置的4 條生產線的停車次數較多,對應降膜管發生的泄漏率也較二期生產線大,因此頻繁的開停車對終濃縮器的降膜管使用壽命有影響。

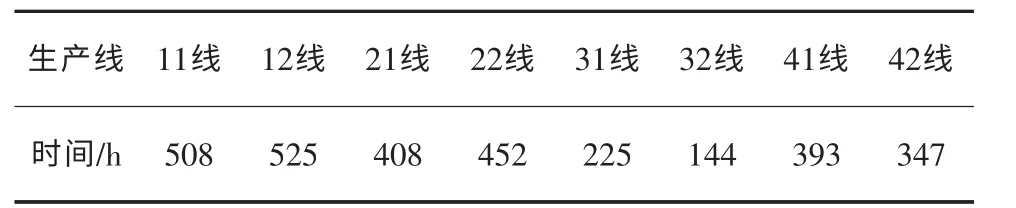

2.1.2 裝置操作負荷過低

進最終濃縮器的62%堿液流量應不低于生產滿負荷的50%,堿液流量過低,蒸發器中的列管不能形成完整的液膜,局部會出現“干壁”情況,造成降膜管內壁氧化鎳的鈍化層被破壞,也會造成該部位由于過熱會產生熱應力的變化,造成列管彎曲變形,導致了設備使用壽命的降低。統計固堿裝置2014 年全年8 條生產線半負荷運行時間見表2。

表2 2014年固堿裝置8條生產線負荷低于50%運行時間

由以上數據得出,一期裝置的4 條生產線在低負荷運行時間多于二期生產線低負荷運行時間,其降膜管發生泄漏的情況也比二期更嚴重,因此長時間的低負荷運行是影響降膜管使用壽命的一個決定因素。

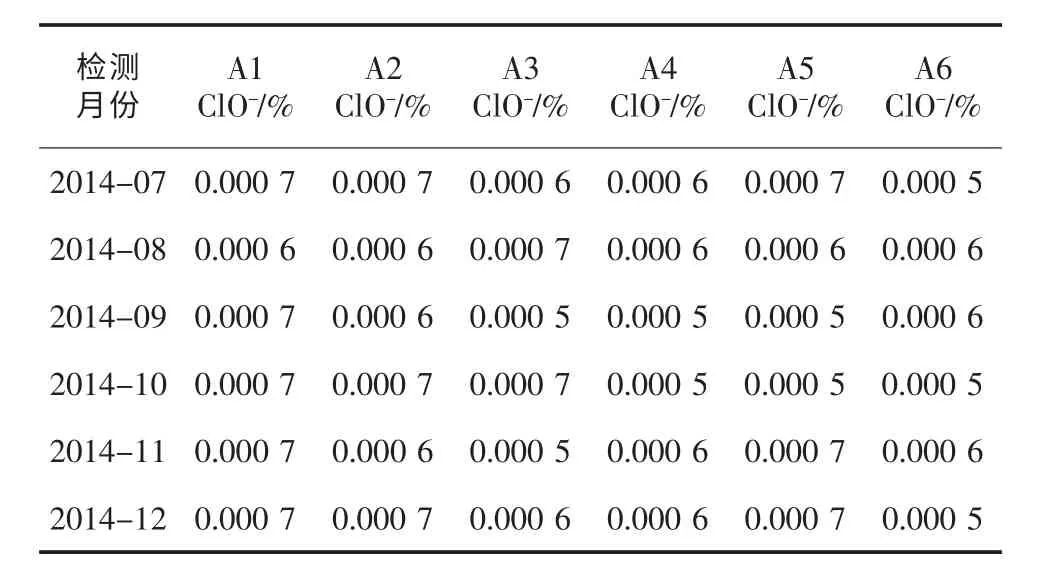

2.1.3 氯酸鹽含量超標

在片堿生產中,高溫濃堿對鎳制設備有一定的腐蝕性,腐蝕的原因主要是堿液中所含的氯酸鹽在250 ℃以上逐步分解,放出新生態氧與鎳材發生反應,生成氧化鎳層。 氧化鎳易溶于濃堿中被帶走,此過程在濃堿蒸發中反復進行, 將導致鎳設備的腐蝕損壞, 腐蝕速率主要取決于32%左右液堿內氯酸鹽含量。 連續6 個月跟蹤分析離子膜6 臺電解槽32%堿中氯酸鹽的含量, 取每月的平均值統計結果見表3。

表3 2014年7月到12月離子膜電解槽32%堿的氯酸鹽含量統計表

由以上數據得出,離子膜電解槽32%堿的氯酸鹽含量最高僅為0.000 7%,而32%液堿氯酸鹽的含量指標是≤20×10-6,折0.002%,遠遠大于離子膜電解槽32%堿中氯酸鹽含量,故原料中氯酸鹽的含量并不是造成降膜管腐蝕的因素。

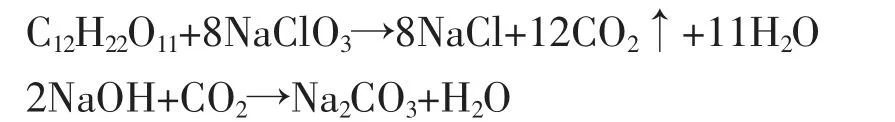

2.1.4 加糖量不正確

為了降低氯酸鹽對鎳管的腐蝕速率,常用的方法是在48%液堿中加入蔗糖溶液,加糖的反應機理為:

加糖的確定取決于氯酸鹽在原料堿中的含量,48%堿中鎳元素的含量,及在產品中的鎳元素的含量。連續1 年分析48%液堿中鎳含量約為0.14×10-6,98.5%成品中鎳含量的理論值計算如下:

48%×98.5%/48%+Ni 增量

說明:如果鎳元素的增量在正常范圍內(0.5×10-6~2.0×10-6)并且產品中無氯酸鹽檢出,這時加糖量最佳。

98.5 %產品中含量最小值為:0.14×98.5%/48%+0.5=0.79×10-6

98.5 %產品中含量最大值為:0.14×98.5%/48%+2.0=2.29×10-6

統計裝置內2014 年8-12 月的鎳含量,見表4。

根據以上數據,得出雖然一二期各條生產線產品的鎳含量均有低于理論計算值的情況,但一期的4 條線鎳含量偏低的情況更多,而過量加糖會導致糖液高溫發生碳化生成黑色渣子沉降在降膜管的內壁上,造成液堿布膜不均,出現“干壁”或過熱點,所以加糖量過量對降膜管使用壽命也有影響。根據數據表中還得出,成品中鎳含量最大值沒有超出計算值2.29×10-6,說明沒有因為加糖量不足造成氯酸鹽的含量超標而最終影響降膜管的使用壽命。

表4 2014年固堿裝置8條生產線片堿鎳含量分析表

2.1.5 裝置設備的密封性

降膜管在安裝過程中可能存在封頭密封不嚴,鎳管與空氣中氧氣接觸,同時降膜管在堿液的不斷沖刷下加快了腐蝕速度,所以設備在安裝過程中密封不嚴也是造成降膜管泄漏的一個影響因素。

3 延長降膜管使用壽命的有效方法

(1)減少開停車次數,保證裝置長周期滿負荷運行。與上游供氣裝置及時溝通,減少因氣源造成的停車,做好設備及管線的預防性檢修。

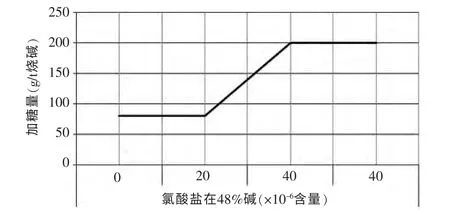

(2)嚴格監控堿液氯酸鹽含量,規范加糖操作。在苛性鈉濃縮裝置中,糖作為腐蝕抑制劑,燒堿中最重要的腐蝕劑的來源是氯酸鹽,為了不損壞設備及管道,糖的用量必須在一定的范圍內,經驗表明,即使在完全不存在氯酸鹽的條件下,80 g/tNaOH100%的用量仍然能對鎳設備的使用壽命有積極的影響,加糖量超過200 g/t NaOH100%會導致糖液發生分解產生氣體進而形成泡沫,出現泡沫性的苛性堿而不是形成光滑的苛性堿薄膜,則會造成鎳管表面出現嚴重的應力腐蝕和點蝕。

因此,必須繼續監控32%堿液中氯酸鹽含量,按照加糖量和氯酸鹽含量的線性關系規范加糖操作。

(3)裝置密封性。定期設備清洗時,認真檢查密封墊子腐蝕情況,安裝時緊固松緊適度。防止出現螺栓緊固不均的情形。停車檢修時必須全面檢查,巡檢檢查泄漏點。

(4)再分配器位置高度的調整時間。 按照要求半年調整一次再分配器高度, 防止長時間不調整葉片使堿液長期沖刷同一位置造成局部腐蝕導致泄漏。

圖4 糖量和氯酸鹽含量的線性關系

4 小結

通過對最終濃縮器中降膜管使用壽命的原因分析,得出理想狀態下保持設備長周期滿負荷運行是保護設備最主要的基礎條件,同時做好定期檢修、巡檢以及關鍵數據監控,規范加糖操作等工作是能保證降膜管的使用壽命得到延長。

[1]黃薔蕾,呼世斌.無機及分析化學.北京:中國農業出版社,2004:129-132.

[2]程殿彬,陳伯森,施孝奎,等.離子膜法制堿生產技術.北京:化學工業出版社,1998:420-422.

[3]王書芳.氯堿化工生產工藝.北京:化學工業出版社,1995:92-96.