汽車試驗場中度標準搓板路的強化系數*

李文亮, 高 利

(1.北京理工大學機械與車輛學院 北京,100081) (2.交通運輸部公路科學研究院 北京,100088)

?

汽車試驗場中度標準搓板路的強化系數*

李文亮1,2, 高 利1

(1.北京理工大學機械與車輛學院 北京,100081) (2.交通運輸部公路科學研究院 北京,100088)

為了進一步提高試驗場可靠性強化試驗及結果評價的合理性,利用有限元仿真的方法和Smith-Watson-Topper疲勞壽命預測理論,分析了不同車速、車輛質量及軸距條件下試驗樣車前地板部件的疲勞壽命,計算了中度標準搓板路的強化系數,繪制了K-v,K-m和K-L曲線,探討了車速、質量及軸距對強化系數的影響。繪制了K-v-m和K-v-L曲面,給出了K-v-m和K-v-L回歸模型。研究結果把強化系數擴展到了強化區間,揭示了強化系數隨著車速、車輛質量及軸距變化的規律。根據強化系數的變化可對試驗規程適當修正,進而得到更加準確的評價結果。

汽車試驗場; 搓板路; 強化系數; 有限元法

引 言

車輛強化試驗是考核車輛產品可靠性的基本試驗方法,是車輛在比正常使用環境苛刻的條件下進行的壽命試驗。強化系數的研究和估算是制定試驗規范和對強化試驗結果進行科學評價的關鍵,強化系數是指試驗對象在實際使用中的壽命與強化試驗中的壽命之比。應用虛擬試驗場技術對可靠性試驗進行研究,可以進一步縮短試驗周期,降低成本,同時可以獲得足夠的、可重復的數據。研究表明,無論是輪心載荷還是其他測量點處載荷,預測載荷與試驗測量載荷有著不錯的一致性[1-3]。曹正林等[1]應用虛擬試車場技術建立了某轎車整車柔性虛擬試車場仿真模型,解決虛擬試車場技術運用中的輪胎模型、橡膠襯套剛度、路面模型和整車模型計算效率等關鍵技術。周煒等[4]采用虛擬試車場技術研究得到了搓板路強化曲線。文獻[5-7]利用整車在虛擬路面的仿真分析,對零部件的疲勞壽命進行預測,進而計算強化系數。文獻[8-13]采用測量計算法研究了強化系數,對汽車主要零部件承受的載荷、應力或應變進行測量,根據疲勞損傷相等原則,通過統計分析用疲勞損傷理論來估算強化系數。文獻[14]通過故障統計的方法研究了強化系數,提出在大多數情況下強化系數是隨行駛里程起點、行駛里程區間長度不同而變化的,可表示為行駛里程的函數。對新車定型試驗來說,起點和終點固定,強化系數也是定值。

上述研究中強化系數是一個固定的值,或只定性分析了強化系數隨車速的變化[4],據此制定的試驗場可靠性強化試驗規范亦只能適用于具體的車型,且試驗車速發生變化后,試驗規范無法調整,缺乏適用性,導致試驗結果誤差增大。試驗場可靠性試驗的強化系數受車速、質量及軸距等因素的影響,是一個變化的量,以某樣車前地板部件為例,研究車速、質量及軸距對搓板路強化系數的影響,對試驗場可靠性試驗規范的制修訂具有重要意義。

1 疲勞壽命估算理論

1.1 Smith-Watson-Topper方程

軟件疲勞壽命(virtual proving ground,簡稱VPG)預測算法采用Smith-Watson-Topper方程,考慮了平均應力的影響。公式如下

(1)

式(1)中,σmax用來修正平均應力的影響。如果應力和應變是從線彈性分析中得到,那么需要經過Ginka能量密度法計算得到真實的應力和應變,才能應用到方程中。

1.2 強化系數的計算

采用一般瀝青路面替代用戶路面進行強化系數的估算,設瀝青路的強化系數為1,則計算公式為

K=Nl/Nq=Sl/Sq

(2)

其中:N為壽命(周次);S為壽命(里程);K為強化系數;下標l,q分別表示瀝青路面和強化路面。

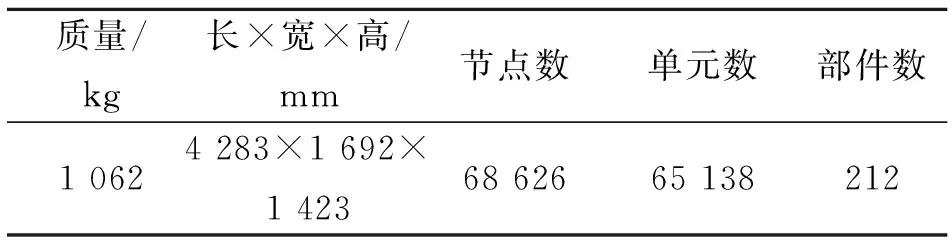

2 可靠性試驗仿真模型

仿真所用整車模型是在某車型白車身的基礎上,增加了發動機、懸架和輪胎等構成。根據汽車道路試驗的特點,在不影響計算要求和精度的前提下,應盡可能地減少模型的單元數,以減小運算成本。前懸架選擇MCPHERSON液壓減振器 A-ARM,后懸架選擇MCPHERSON液壓減振器H-ARM,并創建用于車身疲勞和壽命分析的輪胎模型。表1為整車具體參數。考慮到試驗過程中車輛的自身載荷,在駕駛員與副駕駛員位置、前后車門和行李箱等部位加載了集中質量,并施加重力作用。

表1 整車有限元模型參數

Tab.1 Car FE model configurations

質量/kg長×寬×高/mm節點數單元數部件數10624283×1692×14236862665138212

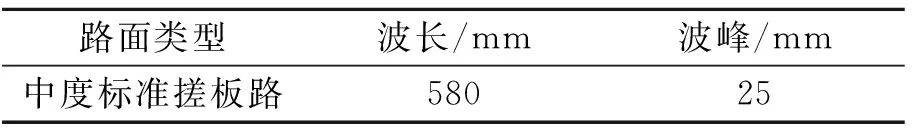

路面模型依據試驗場路面數據建立,試驗場搓板路分為標準搓板路和交錯搓板路兩種類型。標準搓板路又根據波長、波峰的不同分為重度搓板路、中度搓板路和輕度搓板路3種形式。由于研究方法相同,只選取中度搓板路建模進行研究。表2為實測得到的中度標準搓板路特征參數。

表2 中度標準搓板路特征參數

Tab.2 Characteristic parameter of typical roads

路面類型波長/mm波峰/mm中度標準搓板路58025

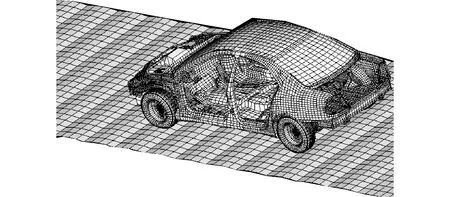

系統有限元模型如圖1所示。設定輪胎和路面的接觸為點-面(NODES_TO_SURFACE)普通接觸。在瀝青路上的仿真試驗和搓板路只是路面形式不同,仿真設置完全一樣。

圖1 轎車-搓板路系統的有限元模型

通過B柱和中央通道x,y,z方向的加速度對比分析表明,建立的汽車-搓板路仿真模型能夠較真實地再現試驗結果,所建模型和仿真數據有較高的精度[6]。

3 車速、質量及軸距對強化系數的影響

3.1 車速與質量對強化系數的影響

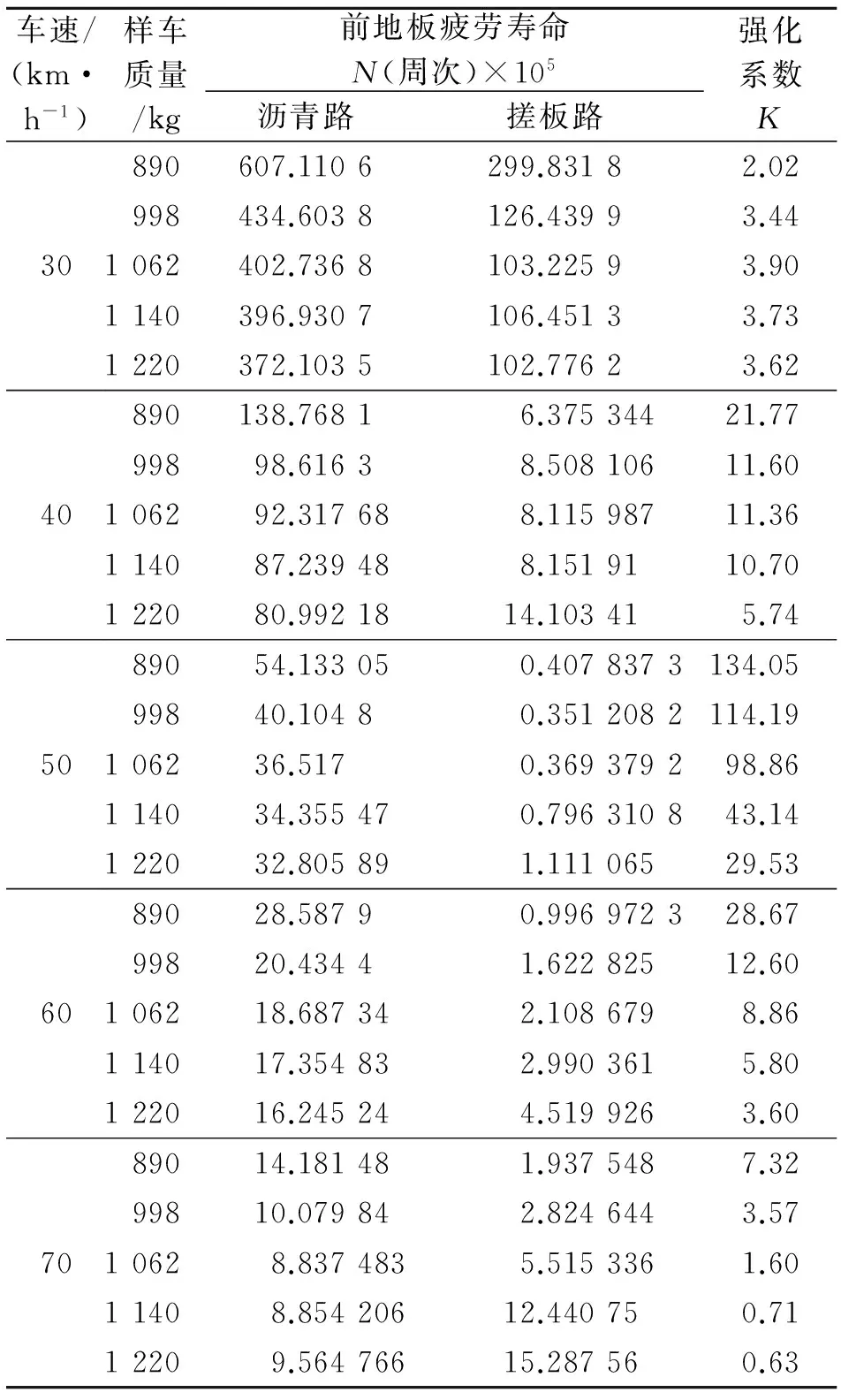

設仿真車速為30,40,50,60和70 km/h,每一速度下對應890,998,1 062,1 140和1 220 kg等5種質量。應用VPG軟件對樣車前地板不同工況下的疲勞壽命進行預測,根據式(2)計算強化系數,如表3所示。其中車速的變化參照交通運輸部公路交通試驗場試驗規范,質量的變化參照某汽車公司轎車的質量。

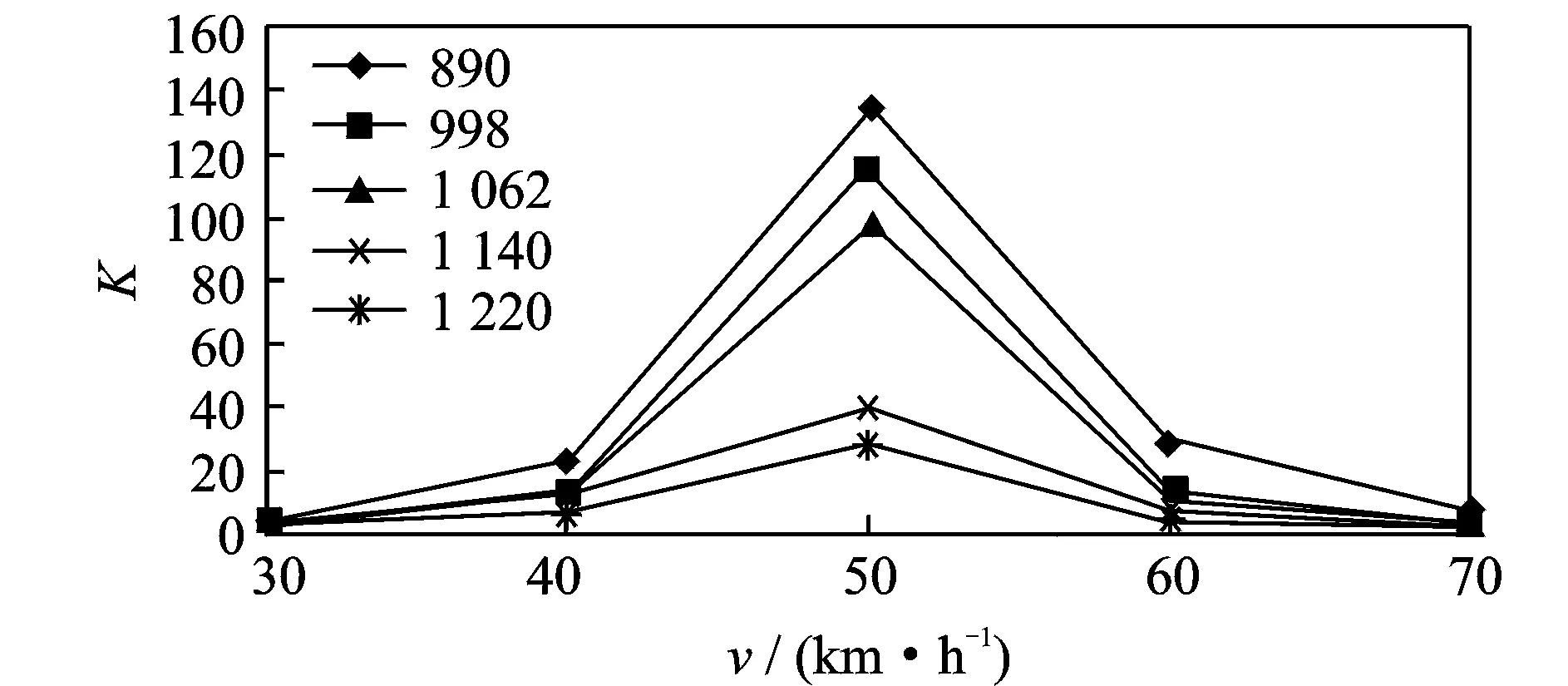

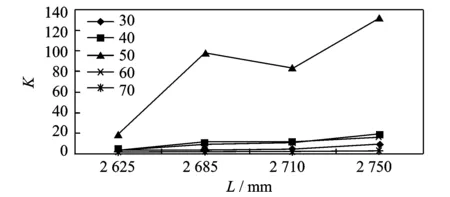

根據表3繪制K-v曲線,如圖2所示。

圖2 不同質量下的K-v曲線

由圖2可看出,各質量下的強化系數總體變化趨勢一致,隨著車速從30 km/h增加到70 km/h,強化系數經歷了一個先增大后減小的過程,并同時在車速50km/h時達到峰值,且明顯大于其他車速時的強化系數。

從表3和圖2分析可以得到:車速為30~40 km/h時,強化系數增長緩慢[15];40~50 km/h時強化系數迅速增加并達到峰值;50~60 km/h時迅速減小;60~70 km/h減小緩慢。60與40 km/h的強化作用相當;70與30 km/h的強化作用相當;70 km/h時最小的強化系數已經小于1,即已經沒有強化效果。可以預測,車速很低或很高時,搓板路將失去強化作用。

表3 不同車速和質量下搓板路強化系數

Tab.3 Enhancement coefficient of washboard under different velocities and masses

車速/(km·h-1)樣車質量/kg前地板疲勞壽命N(周次)×105瀝青路搓板路強化系數K3040506070890607.1106299.83182.02998434.6038126.43993.441062402.7368103.22593.901140396.9307106.45133.731220372.1035102.77623.62890138.76816.37534421.7799898.61638.50810611.60106292.317688.11598711.36114087.239488.1519110.70122080.9921814.103415.7489054.133050.4078373134.0599840.10480.3512082114.19106236.5170.369379298.86114034.355470.796310843.14122032.805891.11106529.5389028.58790.996972328.6799820.43441.62282512.60106218.687342.1086798.86114017.354832.9903615.80122016.245244.5199263.6089014.181481.9375487.3299810.079842.8246443.5710628.8374835.5153361.6011408.85420612.440750.7112209.56476615.287560.63

設道路某周期波動波長為λ,汽車通過該路段時的車速為v,則該波長λ對汽車產生周期性激勵,其激勵的頻率f[16]為

f=v/λ

(3)

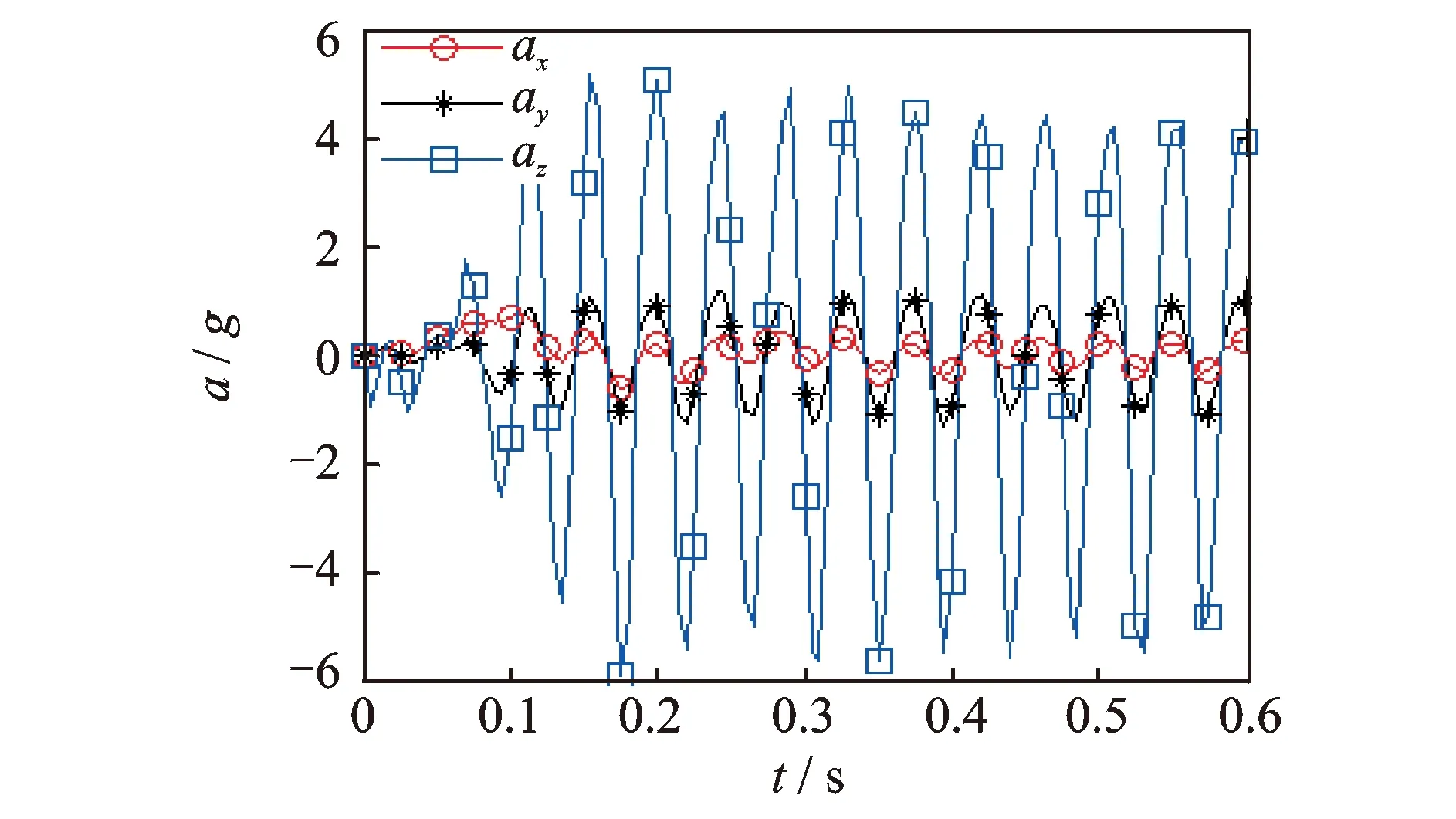

表4 不同車速下搓板路激勵頻率

Tab.4 Excitation frequency of washboard road under different velocities

v/(km·h-1)3040506070f/Hz14.419.224.028.733.5

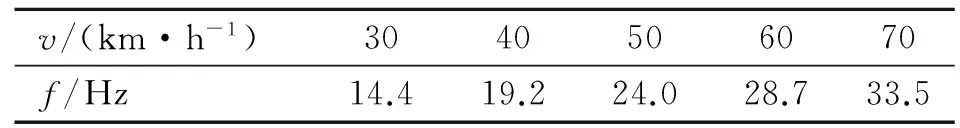

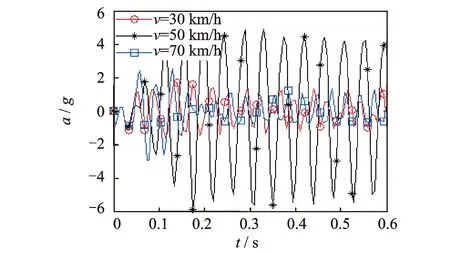

對于樣車被測部件前地板,搓板路引起的主要是z方向的振動,如圖3所示。車速為50 km/h時,搓板路的激勵頻率為24.0 Hz,前地板中心位置z方向的振動加速度明顯比其他車速時的振動加速度大,使得搓板路強化作用最為苛刻[17],見圖4。

圖3 車速為50 km/h的前地板加速度

圖4 不同速度下的前地板z方向加速度

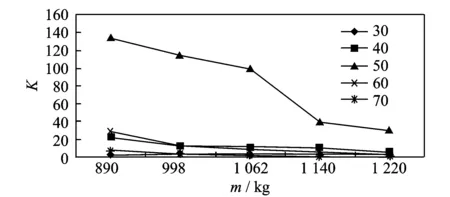

根據表3繪制K-m曲線,如圖5所示。

圖5 K-m曲線

由圖5分析可以看出,各質量下的強化系數總體變化趨勢一致,隨著質量的增大,強化系數總體呈緩慢下降趨勢。

車輛質量變化是改變車身質量得到的,被測部件上集中質量的分布及大小均未改變。將車輛簡化為單自由度線性振動系統,路面不平度作為系統激勵,對于相同的搓板路來說,路面不平度位移輸入相同,即系統激勵相同。隨著質量的增加,車輛垂直振動受到抑制,引起的損傷減小,疲勞壽命增加。分析表3疲勞壽命數據可知,對于搓板路試驗,隨著車輛質量的增加,前地板疲勞壽命總體呈緩慢增大的趨勢,強化系數隨著車輛質量的增加而緩慢減小,與理論分析一致。

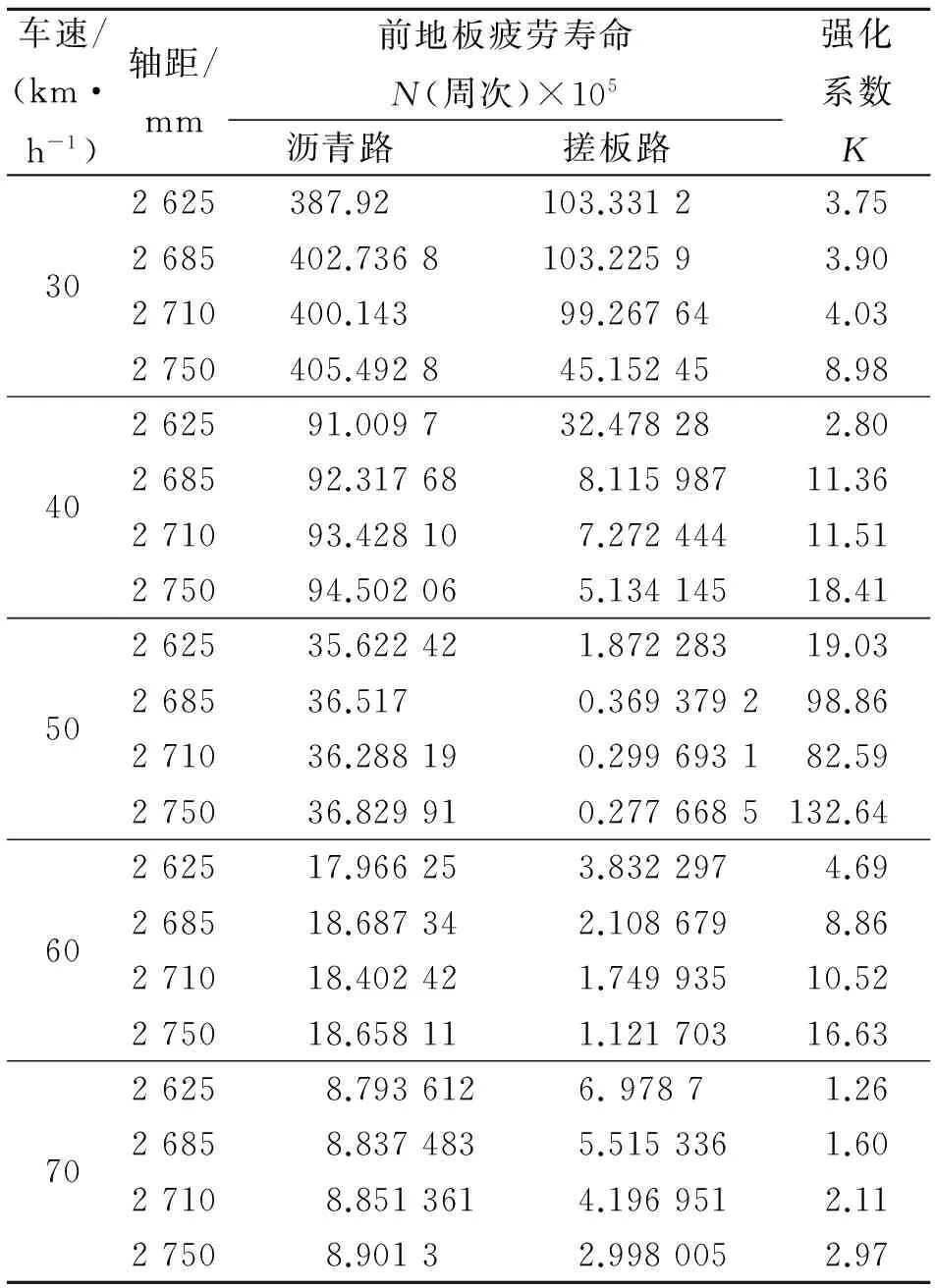

表5 不同車速和軸距下搓板路強化系數

Tab.5 Enhancement coefficient of washboard under different velocities and wheelbases

車速/(km·h-1)軸距/mm前地板疲勞壽命N(周次)×105瀝青路搓板路強化系數K30405060702625387.92103.33123.752685402.7368103.22593.902710400.14399.267644.032750405.492845.152458.98262591.009732.478282.80268592.317688.11598711.36271093.428107.27244411.51275094.502065.13414518.41262535.622421.87228319.03268536.5170.369379298.86271036.288190.299693182.59275036.829910.2776685132.64262517.966253.8322974.69268518.687342.1086798.86271018.402421.74993510.52275018.658111.12170316.6326258.7936126.97871.2626858.8374835.5153361.6027108.8513614.1969512.1127508.90132.9980052.97

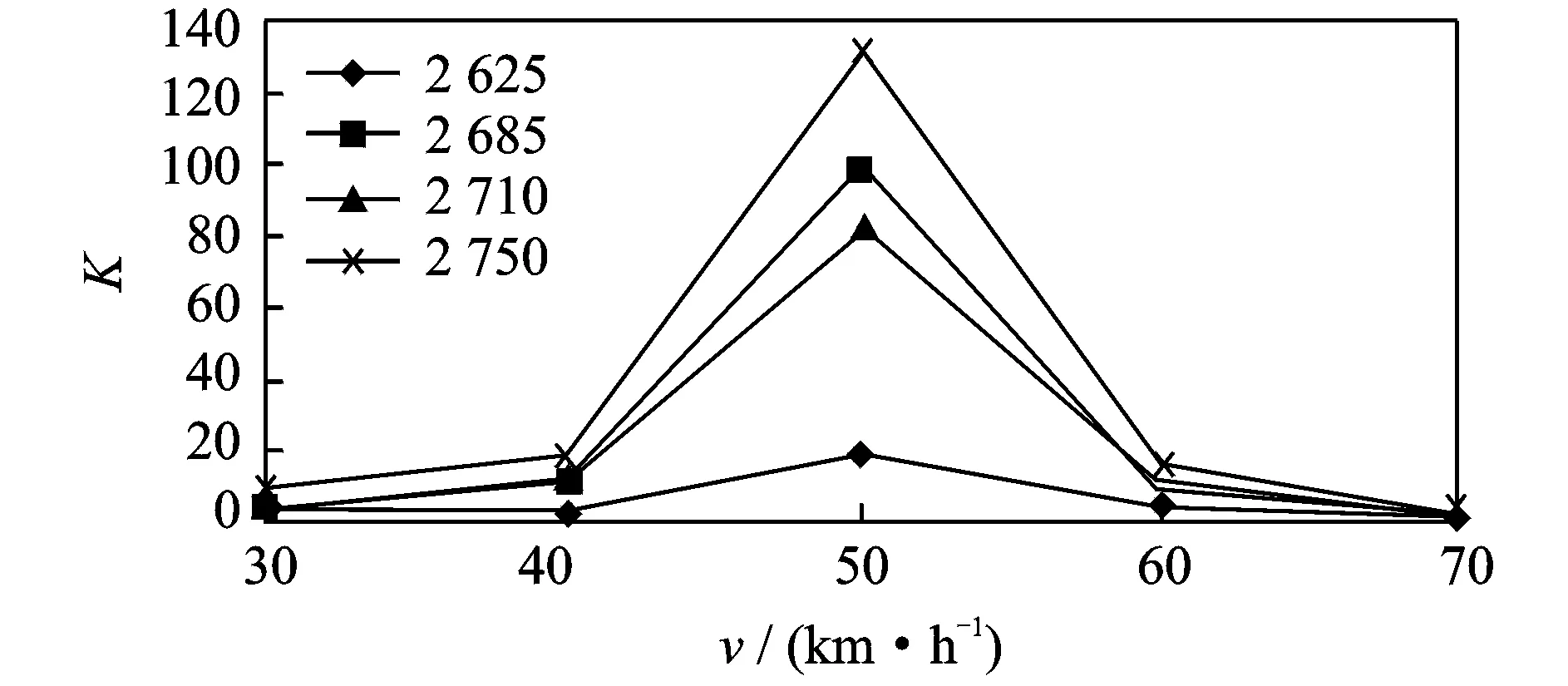

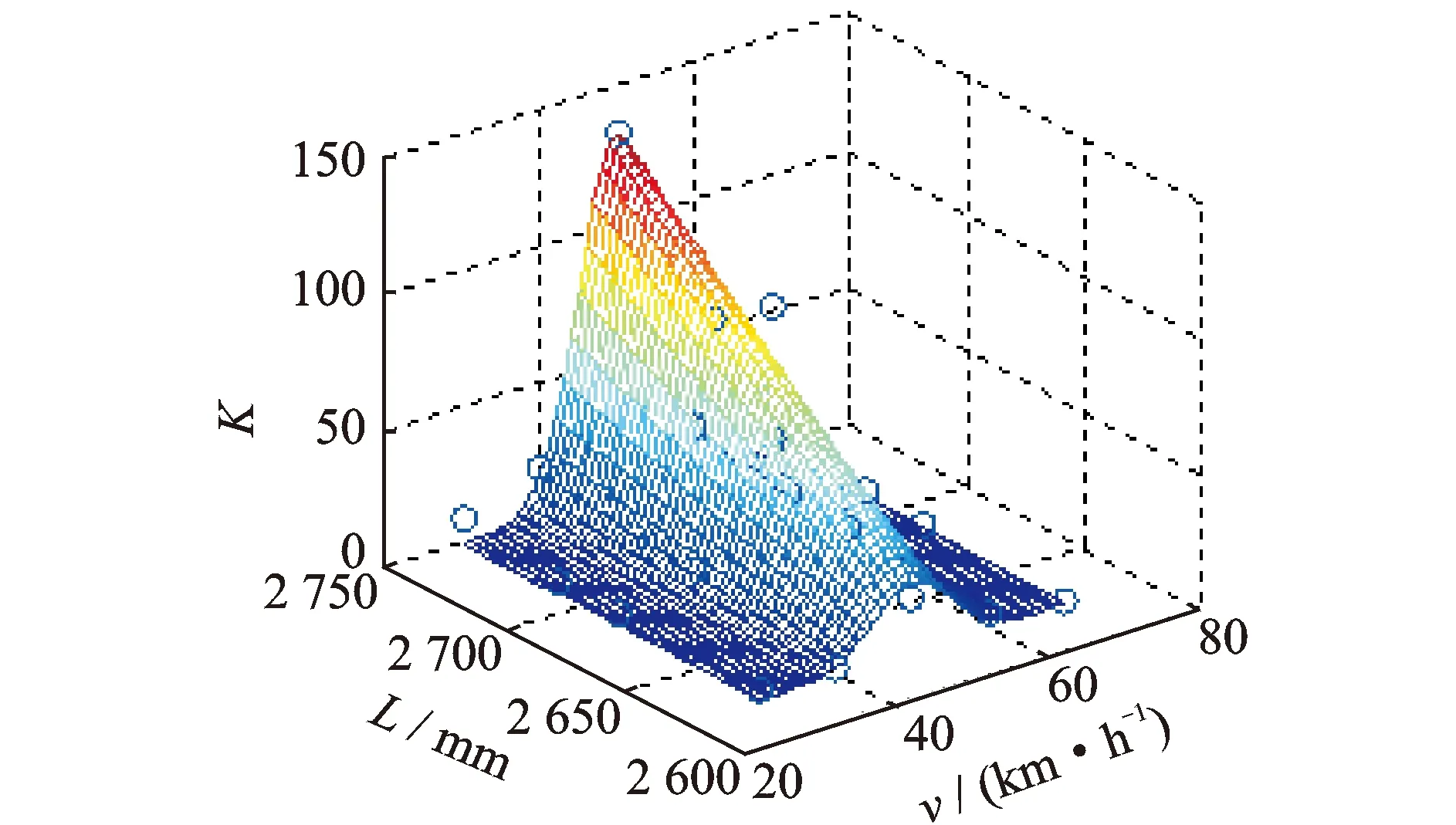

3.2 軸距及車速對強化系數的影響

設仿真車速為30,40,50,60和70 km/h,每一速度下對應2 625,2 685,2 710和2 750 mm這4種軸距。應用VPG軟件對樣車前地板不同工況下的疲勞壽命進行預測,根據式(2)計算強化系數,如表5所示。其中車速的變化參照試驗場試驗規范,軸距的變化參照某汽車公司轎車的軸距。根據表5繪制K-v曲線,如圖6所示。

本研究檢測了灌區土壤和部分農產品(糧食、蔬菜和水果)酚類含量,因此分析酚類對人體健康產生的風險的暴露介質為土壤和農產品,相應的暴露途徑有皮膚接觸、呼吸吸入、經口攝入。參考龍錦等(2017)在北京市郊區調研結果,本研究中這幾類農產品攝入量約占總膳食量的 71.28%。采用美國能源部風險評估信息系統中人體健康風險暴露模型計算人群經口和皮膚途徑暴露污染物的日均暴露劑量(RAIS,2013),計算公式如下:

圖6 K-v曲線

隨著車速的變化,各種軸距下的強化系數隨車速的變化規律與各種車輛質量下的強化系數變化規律完全相似。由圖5可以看出,各軸距下的強化系數變化趨勢一致。隨著速度的增大,強化系數經歷了一個先增大后減小的過程,并同時在v=50 km/h時達到峰值。車速在30~40 km/h時,強化系數增長緩慢;40~50 km/h時強化系數迅速增加并達到峰值;50~60 km/h時迅速減小;60~70 km/h時減小緩慢;60與40 km/h的強化系數相當;70與30 km/h的強化系數相當。根據表5繪制K-L曲線,如圖7所示。

圖7 K-L曲線

由圖6可以看出,各車速下的強化系數總體變化趨勢一致,與質量對強化系數的影響相反。隨著軸距的增大,強化系數總體呈上升趨勢。車速為50 km/h時,隨著軸距的變化,強化系數出現波動,先增后減再增,但總體呈增大趨勢。

軸距的變化范圍為2 625~2 750 mm,搓板路波長為580 mm,軸距在2 610~2 900 mm(搓板路半波長的9倍至波長的5倍)變化時,車輛振動應逐漸加強,疲勞壽命相應減小。分析表5中疲勞壽命數據可知,對于搓板路試驗,隨著車輛的軸距從2 625 mm增加至2 750 mm,測點疲勞壽命總體呈緩慢減小的趨勢,與理論分析一致。對于普通瀝青路試驗,車輛軸距的增加對測點疲勞壽命影響很小,或總體呈非常微弱的增大趨勢,從而導致了強化系數隨著車輛軸距的增加而變大。

3.3 強化區間

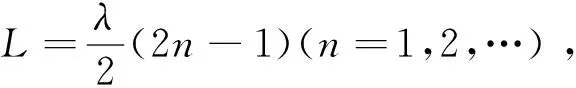

同時考慮車速及質量的變化,繪制K-v-m曲面,如圖8所示。

圖8 搓板路K-v-m曲面

圖8所示曲面為強化曲面或稱為強化區間。當車速在30~70 km/h、質量在890~1 220 kg變化時,強化系數在此曲面內變化。

回歸經驗公式為

K=a1exp[(v-50)2/a2]/(a4ma3+a5)

(4)

其中:a1~a5為待定系數。

用最小二乘法求解,保留2位小數,得到a1=-1 682.26;a2=-52.78;a3=4.32;a4=-1.55×10-12;a5=-3.37。

cor為模型計算的強化系數K1與試驗數據K0的相關性系數

(5)

其中:Cov(K0,K1)為K0與K1的協方差;D(K0),D(K1)為K0與K1的方差。

K0=[2.02 3.44 3.90 3.730 0 3.620 0 21.77 11.6011.3610.705.74 134.05114.1998.8643.1429.53 28.6712.608.865.803.607.32 7.323.571.600.710.63]

K1=[0.073 1 0.050 2 0.040 3 0.030 9 0.023 821.509 914.770 411.842 8 9.099 67.005 5143.064 398.239 2 78.767 260.522 346.594 321.509 9 14.770 411.842 89.099 67.005 5 0.073 10.050 20.040 30.030 9 0.023 8]

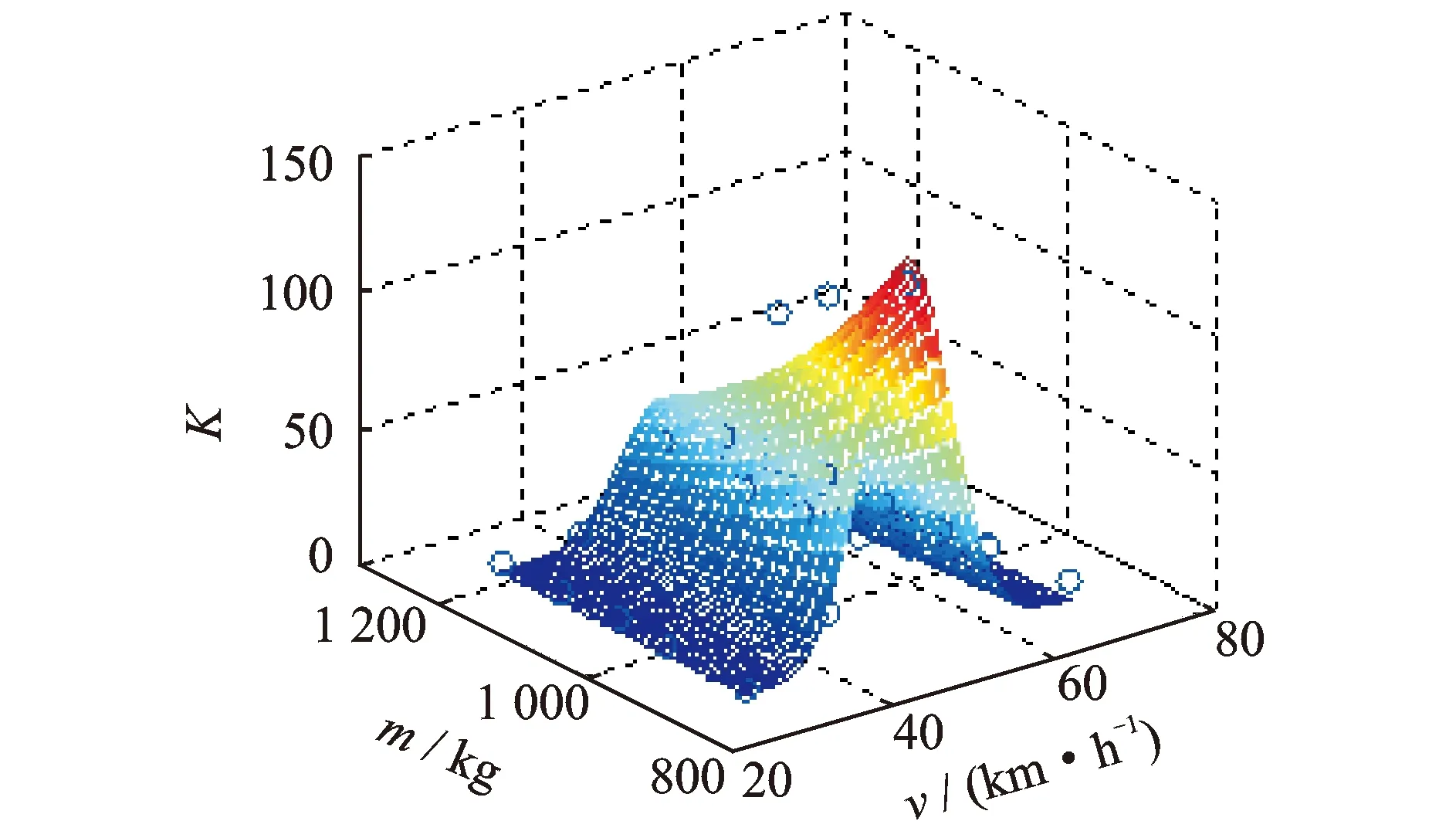

利用Matlab求解,cor=0.98,模型計算的數據與試驗數據具有強相關性,表明擬合效果良好。同時考慮車速及軸距的變化,繪制K-v-L曲面,如圖9所示。

圖9 搓板路K-v-L曲面

當車速在30~70 km/h、其軸距在2 625~2 750 mm變化時,強化系數在此曲面內變化。

回歸經驗公式如下

K=b1exp[(v-50)2/b2](b4Lb3+b5)

(6)

其中:b1~b5為待定系數。

用最小二乘法求解,保留2位小數,得到b1=-42.93;b2=-48.44;b3=0.48;b4=-2.6;b5=110。

利用Matlab求解cor。

K0=[3.75 3.90 4.03 8.98 2.80 11.36 11.5118.4119.0398.8682.59 132.644.698.8610.5216.631.26 1.261.602.112.97]

K1=[0.006 5 0.019 9 0.025 5 0.034 3 3.197 69.757 112.467 716.777 6 25.194 576.879 598.236 9132.195 9 3.197 69.757 112.467 716.777 6 0.006 50.019 90.025 50.034 3]

cor=0.98,模型計算的數據與試驗數據具有強相關性,表明擬合效果良好。

4 結 論

1) 隨著車速的增大,各質量和軸距下的強化系數變化趨勢一致,強化系數經歷了一個先增大后減小的過程,并同時在車速為50 km/h時達到峰值。質量和軸距的變化并未改變強化系數的變化趨勢,說明車速對強化系數的變化起決定作用[19]。車速為50 km/h時,搓板路的激勵頻率為24.0 Hz,搓板路強化作用最為苛刻。根據K-v曲線可以預測,車速很低或很高時,搓板路將失去強化作用。

2) 隨著質量的增大,各車速下的強化系數變化趨勢一致,強化系數呈下降趨勢。被測部件質量不變。增加車身和車架質量,搓板路上被測部件垂直振動受到抑制,引起的損傷減小,搓板路強化作用減弱。根據K-m曲線可以預測,車速較高時,隨著質量的增加,搓板路將失去強化作用。

3) 軸距為搓板路波長的整數倍時,搓板路強化作用增強,當軸距為半波長的奇數倍時,搓板路強化作用減弱。當軸距在相鄰的半波長的奇數倍到波長的整數倍之間變化時,隨著軸距的增大,強化系數呈上升趨勢。

4) 同時考慮質量和車速的影響,繪制了K-v-m強化曲面,回歸得到了K-v-m經驗模型。同時考慮軸距和車速影響,繪制了K-v-L強化曲面,回歸得到了K-v-L經驗模型。經驗模型揭示了強化系數隨車速、質量及軸距變化的規律,對于試驗規程修正具有重要意義。

[1] 曹正林,李駿,郭孔輝. 基于虛擬試車場的轎車懸架耐久性強化試驗仿真研究[J]. 機械工程學報,2012,48(10):123-127.

Cao Zhenglin, Li Jun, Guo Konghui. Research on passenger car suspension durability using virtual proving ground[J]. Journal of Mechanical Engineering, 2012, 48(10): 123-127. (in Chinese)

[2] Edara R,Shan S. Heavy vehicle suspension frame durability analysis using virtual proving ground[C]∥2005 SAE Commercial Vehicle Engineering Conference. Chicago:Society of Automotive Engineers,2005:1-9.

[3] Zhang Yuan,Tang A,Palmer T,et al. Virtual proving ground-an integrated technology for full vehicle analysis and simulation[J]. International Journal of Vehicle Design,2004,10:450-470.

[4] 周煒,李文亮,郭志平,等. 汽車試驗場搓板路強化系數研究[J]. 公路交通科技,2008,25(11):140-144.

Zhou Wei, Li Wenliang, Guo Zhiping, et al. Study on enhancement coefficient of washboard road of automobile proving ground[J]. Journal of Highway and Transportation Research and Development, 2008,25(11):140-144. (in Chinese)

[5] 李文亮,周煒,郭志平. 汽車試驗場搓板路可靠性強化試驗仿真研究[C]∥2008中國汽車工程學會年會論文集.北京:機械工業出版社,2008:1451-1455.

[6] 門玉琢. 基于ADAMS的重型載貨汽車可靠性仿真與試驗研究[D]. 長春:吉林大學,2009.

[7] 柳東坡. 基于虛擬試驗場的某菱形車可靠性分析及抗疲勞優化設計[D]. 長沙:湖南大學,2011.

[8] Smith K, Stornant R. Cumulative damage approach to durability route design[J]. Society of Automotive Engineers,1979(2):3632-3641.

[9] Bernhard G,Michael S, Mark P. Design of durability sequence based on rainflow matrix optimization[C]∥International Congress & Exposition. Detroit:Society of Automotive Engineers,1998:1-11.

[10]Ledesma R,Jenaway L,Wang Y,et al. Development of accelerated durability tests for commercial vehicle suspension components[C]∥2005 SAE Commercial Vehicle Engineering Conference. Chicago:Society of Automotive Engineers,2005:1-13.

[11]包鐵成,程文平,杜青, 等. 摩托車試驗場道路可靠性試驗強化系數[J]. 天津大學學報, 2009,42(7):591-596.

Bao Tiecheng, Cheng Wenping, Du Qing, et al. Enhancement coefficient of motorcycle reliability test on proving ground[J]. Journal of Tianjin University, 2009,42(7): 591-596. (in Chinese)

[12]于海波. 汽車承載系試驗場用戶關聯可靠性試驗方法研究[D]. 長春:吉林大學,2008.

[13]李鵬. 汽車試驗場道路強化系數的研究[D]. 長春:吉林大學,2007.

[14]姜華.車輛強化試驗加速系數的研究[D]. 北京:中國農業大學,2000.

[15]李榮利,陳升惠.路面強化系數與路面激勵及車速的關系研究[J].車輛與動力技術,1998,69(1):21-25.

Li Rongli, Cheng Shenghui. Study on the relation between road excitation or vehicle velocity and road intensifying factor[J]. Vehicle & Power Technology, 1998, 69(1):21-25. (in Chinese)

[16]趙濟海,王哲人,關朝靂. 路面不平度的測量分析與應用[M]. 北京:北京理工大學出版,2000:17-18.

[17]于國飛. HyperWorks在汽車白車身模態分析中的應用[J]. 振動、測試與診斷,2012, 32(2): 138-140.

Yu Guofei. Modal analysis of body-in-white of multi-purpose vehicle car based on HyperWorks[J]. Journal of Vibration, Measurement & Diagnosis , 2012,32(2):138-140. (in Chinese)

[18]喻凡.車輛動力學及其控制[M].北京:機械工業出版社,2010:130-131.

[19]盧凱良,張衛國,宓為建,等.運用模態綜合法的車橋自激激勵耦合振動分析[J]. 振動、測試與診斷,2012,32(3):419-425.

Lu Kailiang, Zhang Weiguo, Mi Weijian, et al. Coupled vibration analysis for self-excitation vehicle-bridge based on mode synthesis method[J]. Journal of Vibration, Measurement & Diagnosis, 2012,32(3):419-425. (in Chinese)

10.16450/j.cnki.issn.1004-6801.2015.06.017

*交通運輸部應用基礎研究資助項目(2013319223180);中央及公益性科研所基本業務費專項資金資助項目(2012-9005)

2013-11-13;

2014-02-28

U467.5+1

李文亮,男,1985年2月生,助理研究員。主要研究方向為車輛安全與可靠性。曾發表《Influences of intial braking velocity and passenger capacity on mean fully developed deceleration》(《Applied Mechanics and Materials》2013,Vol.281)等論文。 E-mail:wl.li@rioh.cn