內燃機主軸承摩擦功率損失的影響因素*

邵 康,劉昌文,畢鳳榮,陸 地,張 劍

(天津大學內燃機燃燒學國家重點實驗室 天津, 300072)

?

內燃機主軸承摩擦功率損失的影響因素*

邵 康,劉昌文,畢鳳榮,陸 地,張 劍

(天津大學內燃機燃燒學國家重點實驗室 天津, 300072)

研究了影響主軸承摩擦功率損失的影響因素,包括軸承表面粗糙度、潤滑油溫度、曲軸轉速、軸頸間隙和供油提前角,同時分析各影響因素對內燃機主軸承的影響。分析所用物理模型為直列六缸內燃機,其數學模型主要依據有限差分法與歐拉法求解雷諾方程,潤滑油膜接觸通過在時域內壓力平衡迭代計算。對內燃機曲軸主軸承摩擦功率損失影響因素進行了探討,計算結果表明,在內燃機零部件設計階段應充分考慮軸承間隙以及表面粗糙度對摩擦功率損失的影響。

摩擦功率損失; 主軸承; 雷諾方程; 內燃機

引 言

內燃機曲軸主軸承是內燃機工作的主要摩擦副之一,其工作過程會形成動載徑向潤滑油膜,曲軸主軸承的工作狀態直接影響內燃機的可靠性、耐久性與經濟性,同時也影響內燃機的工作壽命。由于內燃機曲軸主軸承是典型的動載荷軸承,其工作時承受的載荷大小、方向或者旋轉速度參數隨時間變化[1],因此其工作過程極為復雜。

內燃機運行時,內燃機曲軸承受來自缸內氣體壓力、曲柄連桿機構的重力及其慣性力的激勵[2],曲軸-軸承系統的摩擦學行為與動力學行為是同時發生的,其間存在著不容忽視的強耦合作用[3];因此,其摩擦功率損失問題不可避免。近年來,內燃機曲軸主軸承摩擦功率損失研究水平不斷提高。文獻[4]將平均流量模型與Hahn法求解思想結合,提出了計入表面粗糙度效應的動載軸承潤滑分析的數值求解方法,考慮不同軸頸方差比、表面方向參數和表面粗糙度對動載軸承潤滑性能的影響。文獻[5]建立內燃機主軸承熱彈性流體動力潤滑計算的數學模型和有限元模型,分析內燃機一個工作周期內的主軸承摩擦功耗。文獻[6]依據柔性多體動力學、雷諾方程以及Greenwood與Tripp理論建立壓力平衡方程,通過實驗來證明滑動軸承在混合邊界條件下的磨損屬性,并指出摩擦損失在軸系設計優化階段所起的重要作用。文獻[7]分析內燃機主軸承不同類型的混合潤滑接觸時的摩擦功率損失,指出摩擦損失占內燃機整個功率損失的25%,一些特殊用途的內燃機軸承損失占整個機械功率損失的40%[8]。文獻[9]在不同機型、不同轉速、不同油品下對比內燃機整機摩擦功率損失,指出溫度對整機摩擦功率損失有重要影響,因為油的黏度主要受溫度影響。

筆者以直列四沖程六缸柴油機為研究對象,建立活塞-連桿-曲軸-缸體-軸承系統的柔性多體系統動力學模型,同時結合滑動軸承彈性系統動力學模型,分析不同工況下曲軸主軸承的摩擦功率損失,研究不同工況對內燃機曲軸主軸承摩擦功率損失的影響。

1 系統模型

1.1 潤滑方程

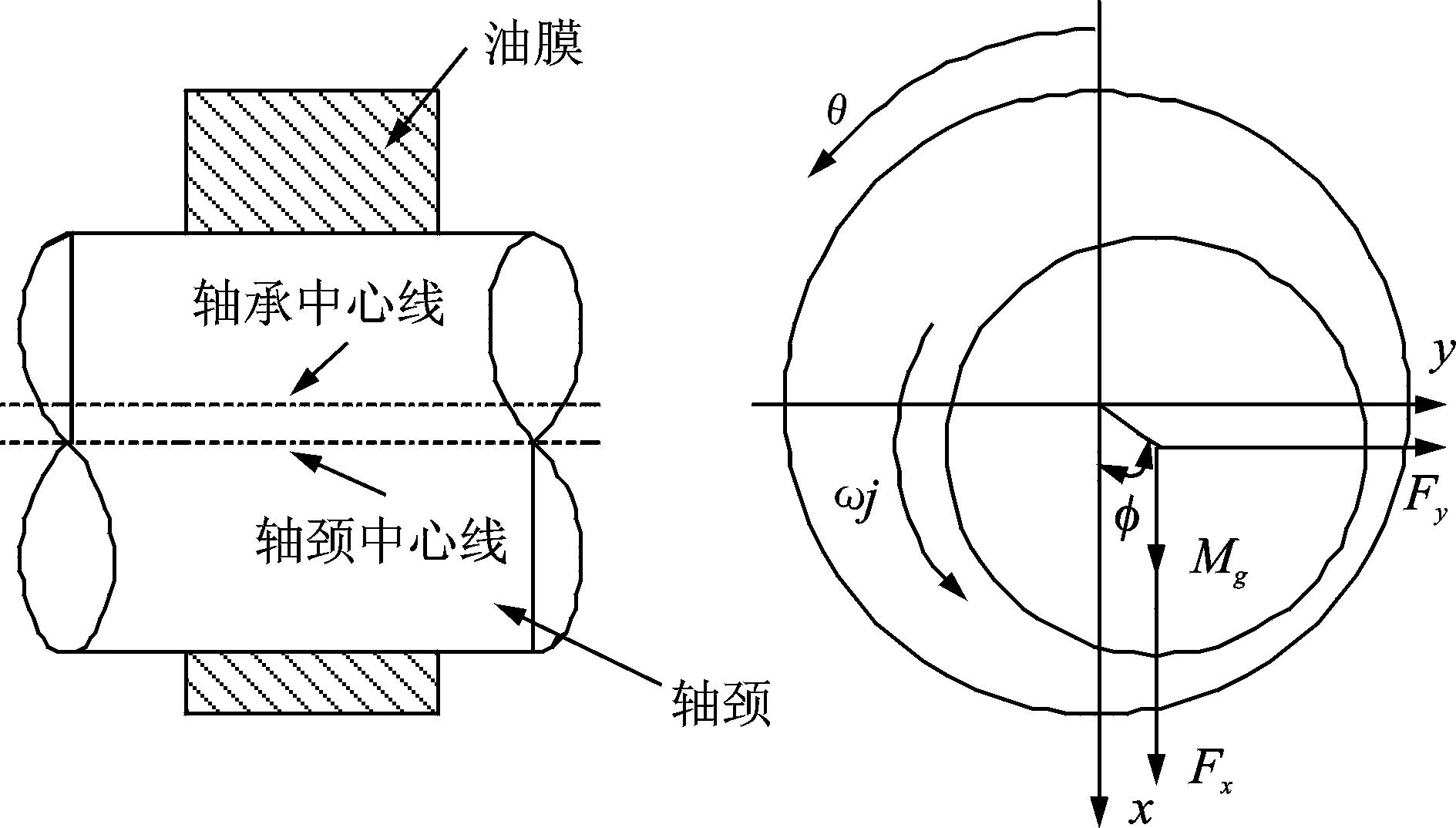

圖1為曲軸主軸承計算模型。由于主軸承的油膜壓力以及摩擦力的大小、作用位置是隨時間動態變化的,與曲軸的旋轉運動密切相關,因此計算曲軸主軸承摩擦功率損失時需要考慮曲軸與缸體之間的油膜的耦合作用。主軸承油膜研究的核心問題是求解雷諾方程壓力分布規律,考慮軸承間隙、軸承表面粗糙度以及潤滑油特性。平均雷諾方程可以表示為

(1)

(2)

圖1 曲軸主軸承計算模型

1.2 溫度效應

黏性發熱所造成的軸承潤滑油溫度升高,在忽略熱傳導的前提下,根據潤滑油膜的熱平衡條件可以計算主軸承潤滑油的平均溫升ΔT[1,10]為

(3)

其中:ρ為潤滑油密度;cp為潤滑油比熱容;Q為流量;H為摩擦功率損失;k為半經驗常數,k≈0.6。

1.3 黏度效應

溫度和壓力的變化對潤滑油的黏度有不同的表示方法,當同時考慮溫度與壓力對黏度的影響時,通常將黏溫、黏壓公式組合在一起。筆者依據Barus和Reynolds方法來表示潤滑油黏度隨溫度、壓力的變化

(4)

其中:η為壓力p時的黏度;η0為大氣壓下溫度為T0時的黏度;T為潤滑油溫度;a1為黏壓系數,a1≈2.2×10-8m2/N;b1為溫黏系數,b1≈0.03/℃。

1.4 表面粗糙度

由于軸頸、軸承表面粗糙,當二者接觸時,實際接觸的只是表面積的一部分,因此軸頸、軸承表面粗糙度對于摩擦磨損起著決定性的作用。考慮表面粗糙度影響的主軸承油膜厚度[11]為

(5)

1.5 平衡條件

曲軸主軸承受力過程是動態的,任意時刻主軸承受力與外界受力平衡是保證曲軸正常工作的前提,因此分析曲軸主軸承應考慮主軸承受力、力矩的平衡。主軸承力以及力矩可通過整個主軸承區域求積得到[12]。式(6)與式(7)分別表示主軸承在水平與垂直方向的所產生的力以及力矩

(6)

(7)

(8)

(9)

對于一個給定外部受力條件的主軸承來說,通過二維Newton-Raphson方法來計算軸心位置,其受力平衡條件為

(10)

1.6 邊界條件

采用有限差分法與數值迭代法相結合來求解雷諾方程,在求解過程中將負壓設為零,按照克氏算法求解整個區域的油膜壓力分布,其油膜壓力自由邊界完全符合雷諾邊界條件,是油膜軸承普遍采用的。對于全周軸承,其壓力計算邊界條件[13-14]為

(11)

其中:α*表示壓力梯度為零時的臨界角度。

1.7 功率損失計算

潤滑系統是保障內燃機正常工作的一個重要系統[15],其工作過程中由于摩擦力的作用而產生摩擦功率損失,主軸承流體摩擦功率損失Hg為

(12)

1.8 收斂條件

依據Gauss-Seidel迭代方法來近似確定壓力分布,每次循環之間借助Newton-Raphson方法來估計下一循環的初始條件,如此循環計算,直至達到如下壓力收斂條件以及受力收斂條件

(13)

(14)

1.9 模型驗證

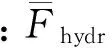

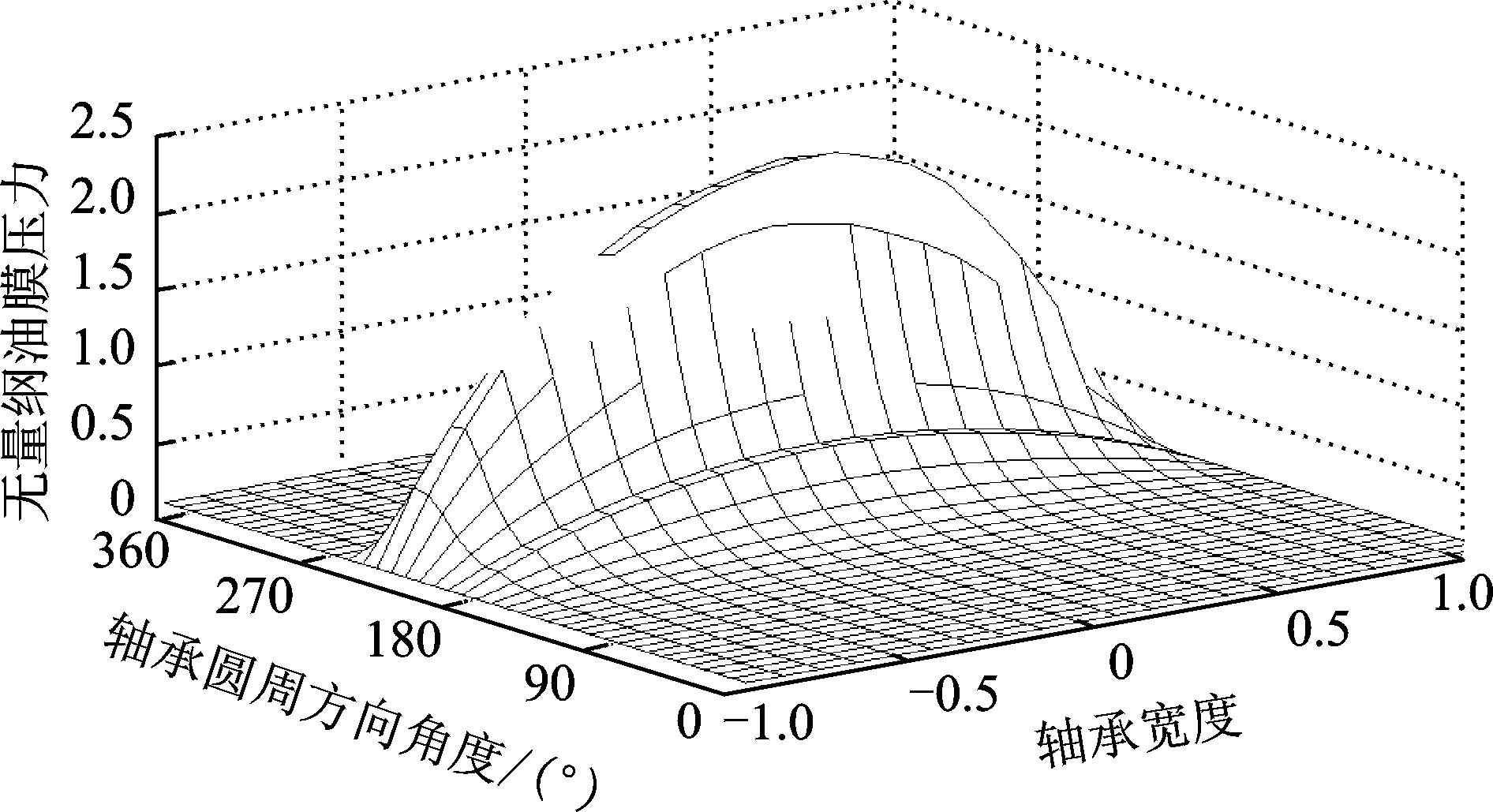

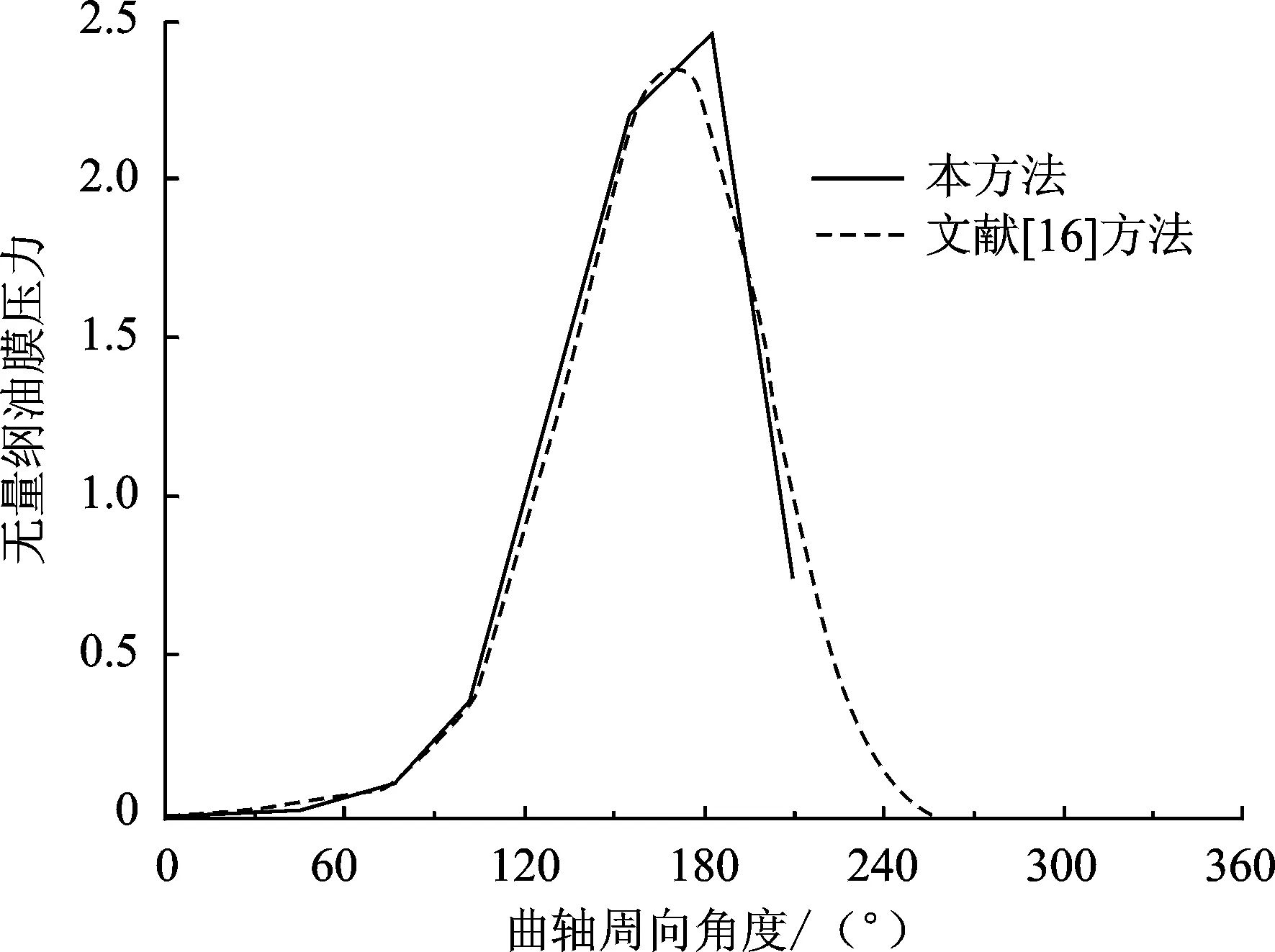

筆者依據理論研究柴油機主軸承在動載荷作用條件下主軸承的工作情況,油膜壓力分布情況依據雷諾方程邊界條件,采用有限差分法求解主軸承動載荷響應。為保證仿真計算的準確性,結合上述理論與Matlab編程,采用有限差分法求解主軸承油膜壓力分布,油膜壓力分布曲線與文獻[16]作對比,軸承摩擦功率損失曲線與文獻[7]作對比。圖2為偏心率為0.4、軸承寬徑比為0.5時的周向及周向的無量綱油膜壓力分布圖。圖3為此時沿周向無量綱最大油膜壓力分布曲線對比圖,圖中實線為本方法計算所得,虛線為文獻[16]計算所得。從圖中可以看出,二者計算結果較為接近,驗證了筆者所采用的計算方法的正確性。圖4為依據本方法計算出的摩擦功率損失與文獻[7]所做模型進行對比,從圖中可以看出,本方法與文獻[7]基本接近,只是存在一些微小的波動,如波峰值的大小及位置有一些區別。該區別產生的原因主要主是模型細節的設定,如內燃機自身的慣量參數等設置的不同所致。該圖示結果表明本方法的正確性。

圖2 軸承沿周向及軸向無量綱油膜壓力分布

圖3 沿周向無量綱油膜壓力分布曲線對比圖

圖4 摩擦功率損失曲線對比圖

2 計算結果及分析

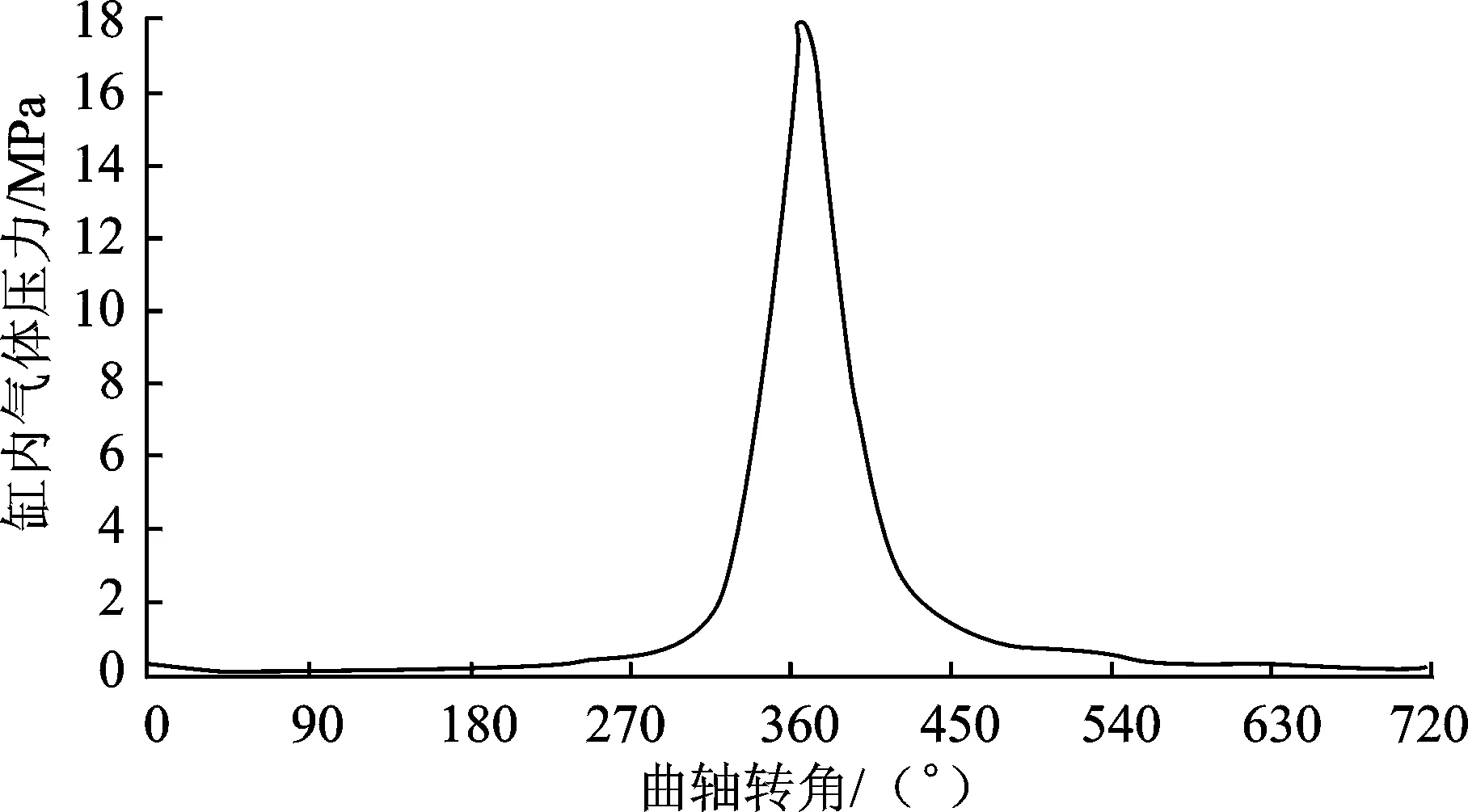

筆者以直列四沖程六缸柴油機的機體-曲柄連桿-主軸承機構為例,采用有限差分法與歐拉法相結合,對曲軸主軸承在不同工況下的摩擦功率損失進行研究。柴油機的額定轉速n=2.3 kr/min,點火順序為1-5-3-6-2-4。缸內氣體壓力變化如圖5所示,曲軸主軸承基本參數如表1所示。

圖5 缸內氣體壓力變化曲線

表1 曲軸主軸承基本參數

Tab.1 Main bearing parameters

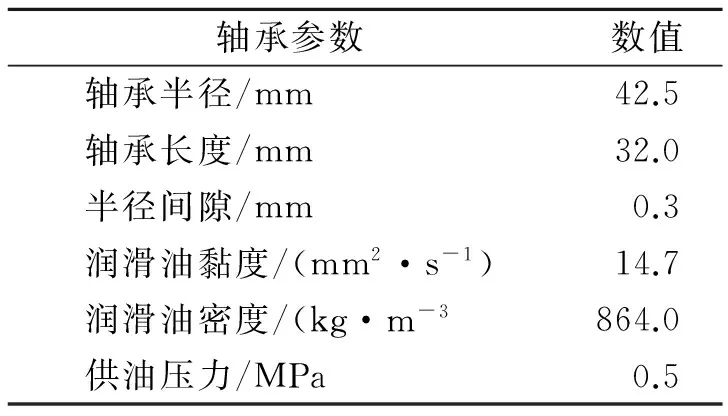

軸承參數數值軸承半徑/mm42.5軸承長度/mm32.0半徑間隙/mm0.3潤滑油黏度/(mm2·s-1)14.7潤滑油密度/(kg·m-3864.0供油壓力/MPa0.5

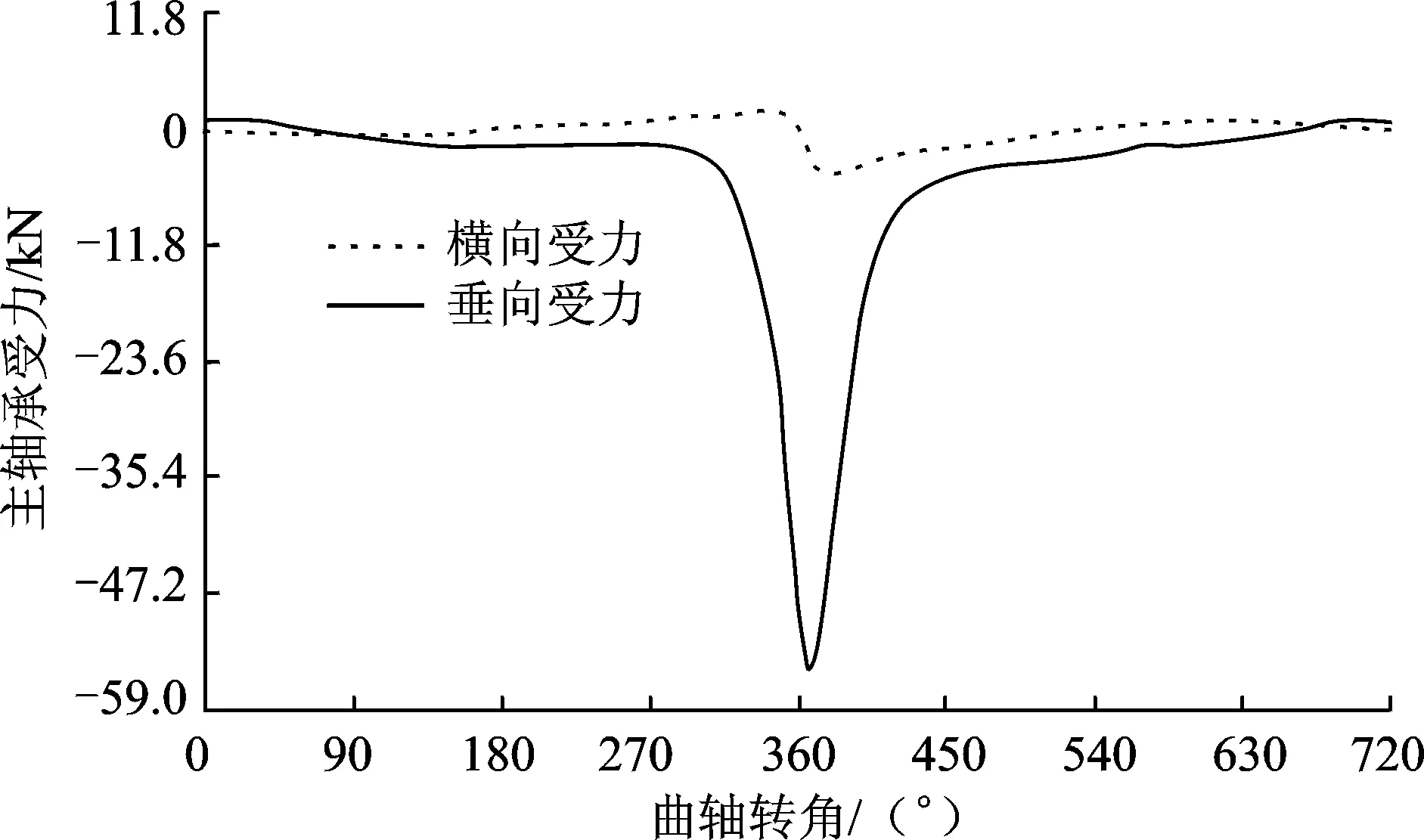

內燃機曲軸主軸承是在動載荷條件下工作的,其工作一個周期,載荷大小是隨時間變化的。圖6為內燃機一個工作周期內#1主軸承的動態受力曲線。

圖6 #1主軸承受力曲線

影響曲軸主軸承摩擦功率損失的因素有很多,筆者選取其中5個主要因素來分析內燃機在額定工況下的主軸承摩擦功率損失,主要包括軸頸、軸承表面粗糙度、潤滑油工作時的溫度、曲軸工作轉速、主軸承間隙以及供油提前角。分析過程采用同一工作爆發壓力,針對同一主軸承,以確保分析數據的準確性以及可對比性。

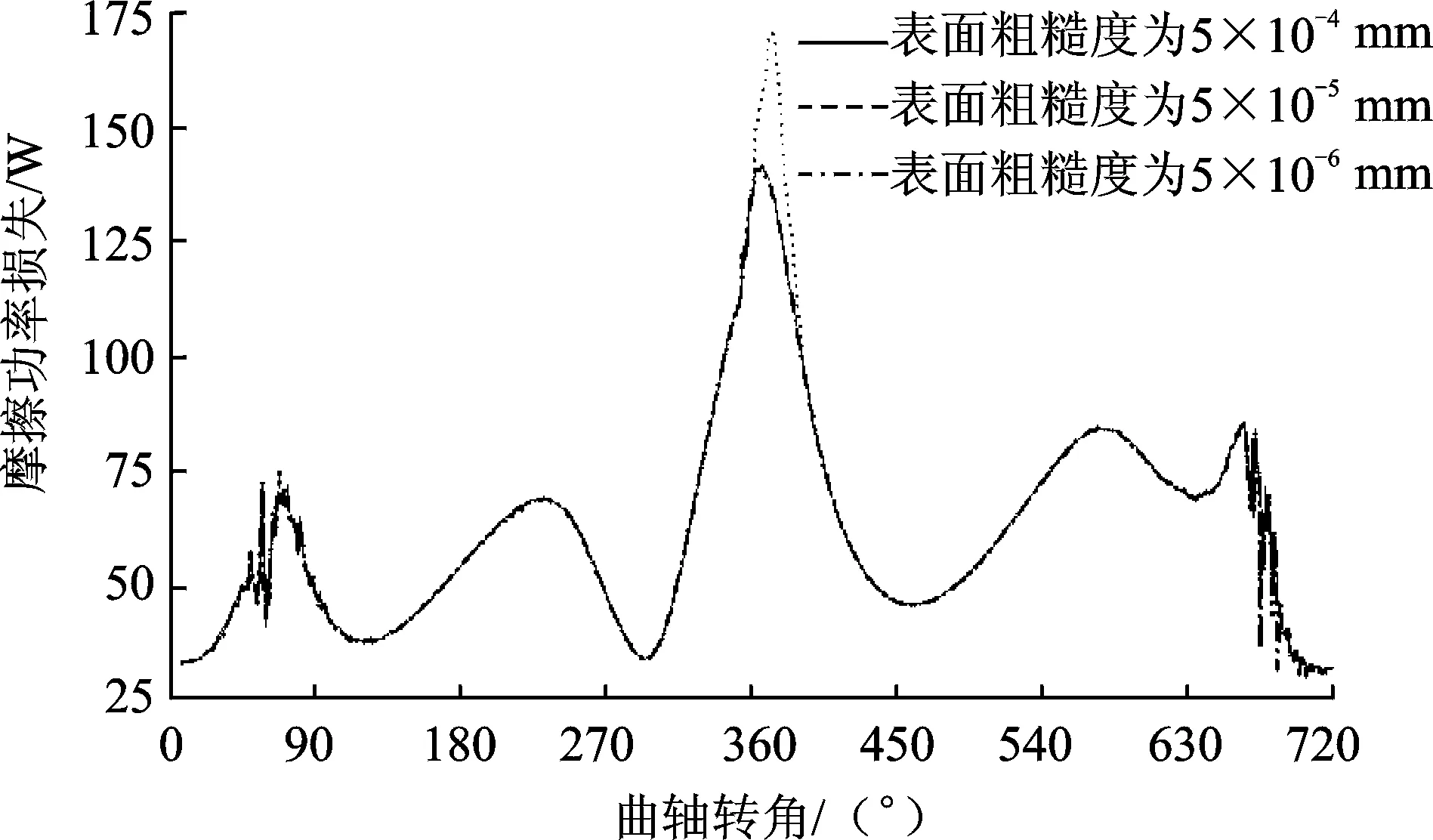

圖7為考慮軸頸、軸承的不同表面粗糙度下#1主軸承摩擦功率損失對比曲線。可以發現,當表面粗糙度為5×10-5以及5×10-6時,二者摩擦功率損失有較為接近的變化趨勢;而表面粗糙度為5×10-4時,其最大摩擦功率損失接近170W,超出另兩粗糙度值約29W。由此說明,在考慮軸頸、軸承表面粗糙度時,粗糙度量級為10-5或10-6時較為接近,同時,此量級的摩擦功率損失較其他量級的小。

圖7 表面粗糙度對#1主軸承摩擦功率損失的變化曲線

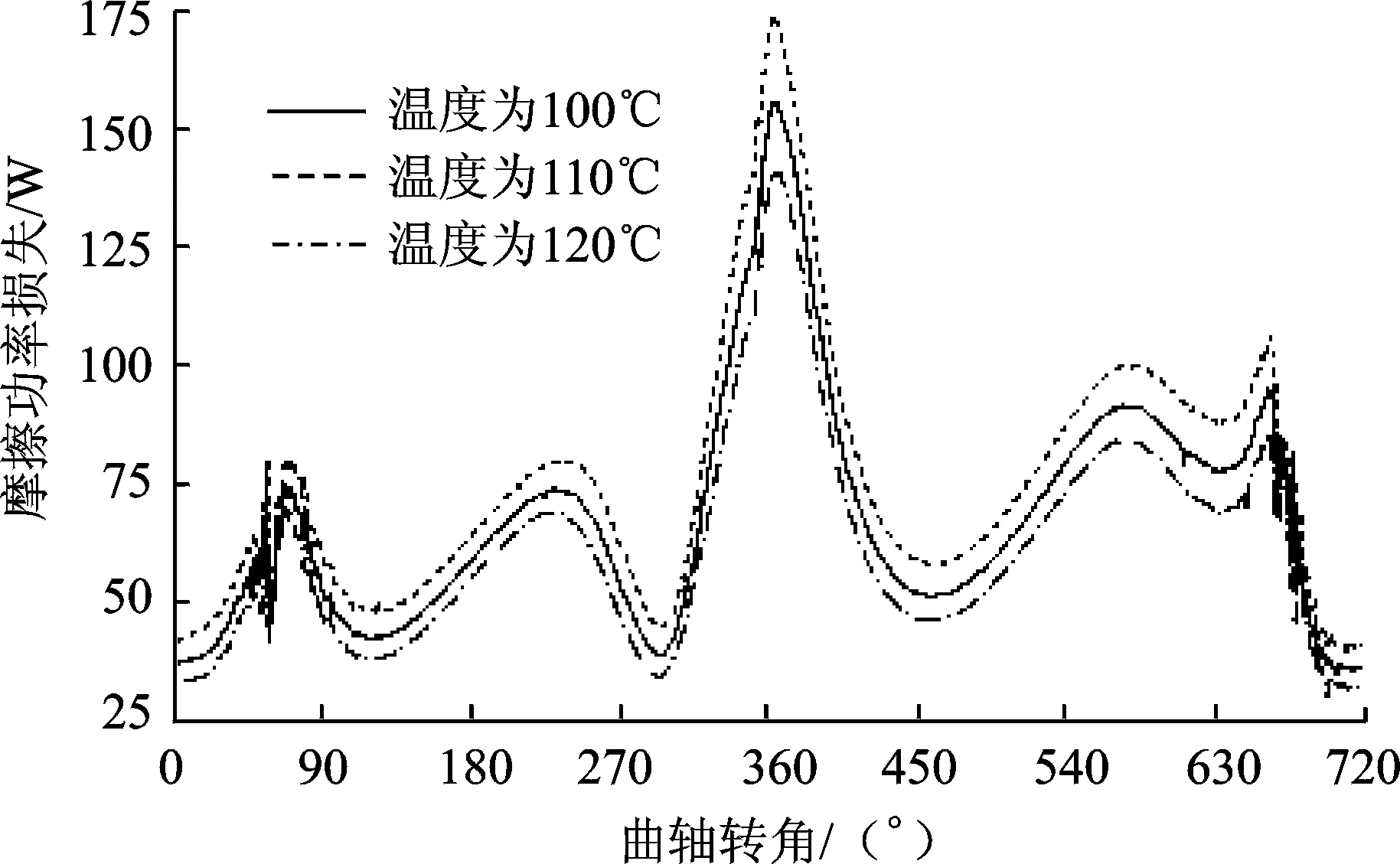

圖8為考慮潤滑油工作溫度分別為100, 110, 120℃時#1主軸承摩擦功率損失對比曲線,三者摩擦功率損失變化趨勢其本相同,波峰點的位置角度也接近。隨著潤滑油工作溫度的上升,主軸承的摩擦功率損失逐漸下降,其峰值功率損失由172W降為139W,這說明溫度在主軸承功率損失計算中起重要作用。

圖8 潤滑油溫度對#1主軸承摩擦功率損失的變化曲線

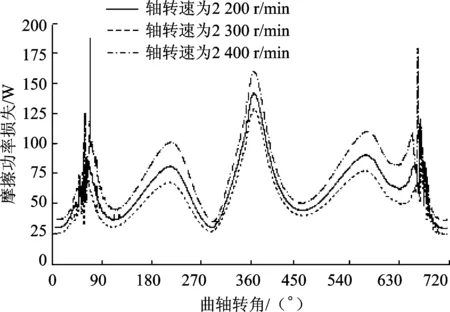

圖9表示#1主軸承在3種不同曲軸轉速(2 000, 2 300和2 400 r/min)下的摩擦功率損失對比曲線,3條曲線變化趨勢較為接近。隨著轉速的提高,其摩擦功率損失有上升的趨勢,為128, 141和159W,分別提高10.2%和12.8%。上述表明,隨著轉速的提高,主軸承摩擦功率損失明顯上升,其上升速度有加快的趨勢。

圖9 曲軸轉速對#1主軸承摩擦功率損失的變化曲線

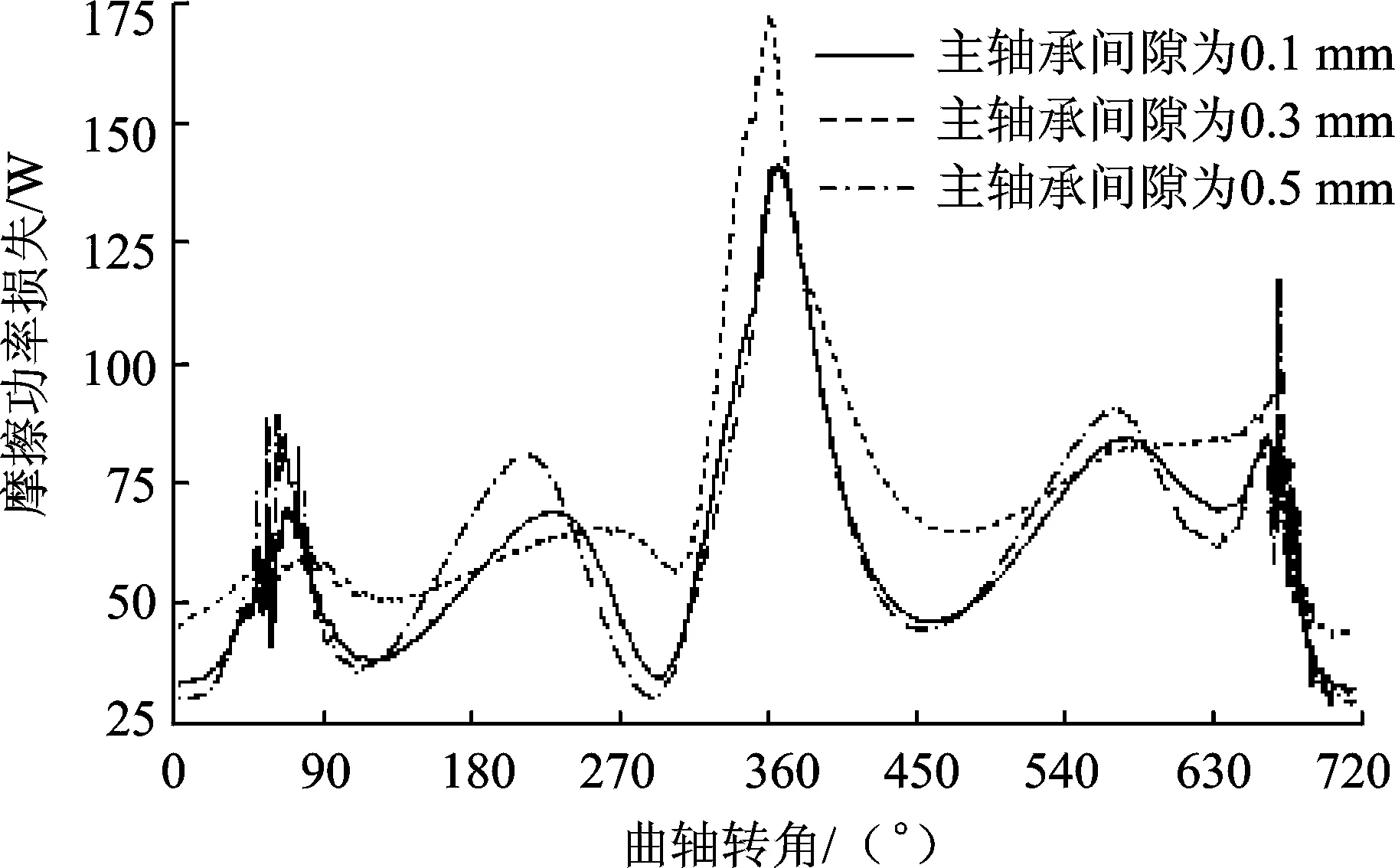

圖10為主軸承間隙分別為0.1, 0.3和0.5 mm時不同摩擦功損失的對比曲軸。從圖中可以看出,主軸承間隙為0.3, 0.5 mm時,其功率損失曲線基本接近,峰值功率為140 W;主軸承間隙為0.1 mm時,其峰值損失功率為170 W,超出21.4%。另外,三者峰值功率作用位置也有變化,間隙為0.1 mm的峰值位置為360°曲軸轉角,其他兩個的位置為365°曲軸轉角,同時間隙為0.1mm的主軸承摩擦功率損失較為平緩。由此可以判定,主軸承間隙同樣是主軸承摩擦功率損失應當考慮的因素之一。

圖10 軸承間隙對#1主軸承摩擦功率損失的變化曲線

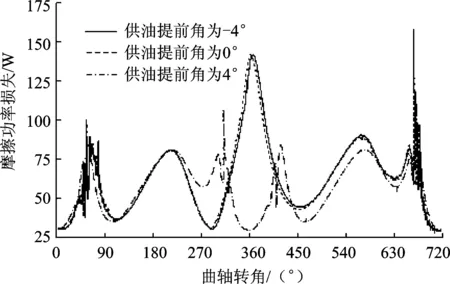

圖11表示內燃機分別在-4°,0°,4°供油提前角下的主軸承摩擦功率損失。由圖可以得到,在供油提前角為-4°和0°時,功率損失曲線基本重合,只是有4°的偏移量。在提前角為4°時,其摩擦功率損失較前二者有大幅下降,且變化趨勢很不平滑。由此可知,供油提前在一定范圍對主軸承功率損失影響變化不大,超出該范圍則對摩擦功率損失影響變化較大。

圖11 供油提前角對#1主軸承摩擦功率損失的變化曲線

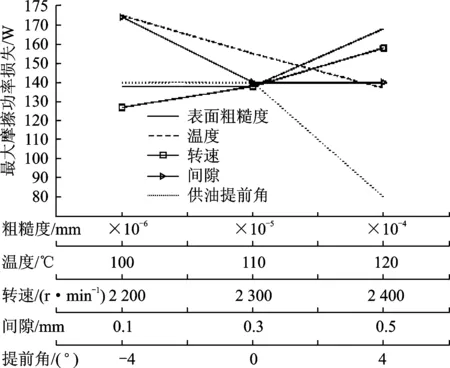

圖12給出了最大摩擦功率損失在不同工作狀況下的變化曲線對比圖,摩擦功率損失隨著表面粗糙度級別以及轉速的提高而增大,隨著溫度、軸承間隙以及供油提前角的增大而減小。

圖12 最大功率損失變化曲線

3 結 論

1) 隨著軸頸、軸承表面粗糙度的下降,主軸承摩擦功率損失明顯減小,達到一定粗糙度級別以后,摩擦功率損失基本保持不變;因此,為了減少摩擦功率損失,應適當提高軸頸、軸承的表面粗糙度的級別。

2) 潤滑油工作溫度升高,主軸承摩擦功率損失下降,且下降幅度隨溫度變化較大,但是如果溫度過高,潤滑油的黏度下降,軸承的承載力會下降;因此,在保證軸承承載力的前提下,適當提高溫度有利于降低摩擦功率損失。

3) 相同工況下,內燃機轉速提高,主軸承摩擦功率損失明顯提高;因此,在合理轉速范圍內應當選用低轉速的軸承以減小摩擦功率損失。

4) 不同主軸承間隙對主軸承功率損失的影響不同,隨著間隙的增大,功率損失有下降趨勢,如果軸承間隙過小,則摩擦功率損失迅速增加;因此,工程實際中應當避免間隙過小的情況。

5) 供油提前角變化對主軸承摩擦功率損失有影響,在一定范圍內,其功率損失變化較為接近,如超出一定范圍則功率損失變化較大。

6) 在內燃機主軸承設計階段,在考慮摩擦功率損失的前提下,應首先考慮軸承表面粗糙度、軸承間隙是影響內燃機主軸承摩擦功率損失的主要因素;其次,在給定轉速與溫度范圍內,適當降低主軸承工作轉速以及適當提高潤滑油的工作溫度均有利于減小軸承的摩擦功率損失。

[1] 溫詩鑄, 黃平. 摩擦學原理[M]. 北京: 清華大學出版社, 2002:44-77.

[2] 吳震宇, 袁惠群. 隨機載荷下內燃機軸系動力可靠性分析[J]. 振動、測試與診斷, 2010, 30(5): 534-538.

Wu Zhengyu, Yuan Huiqun. Dyanmic reliability analysis of engine shafting under random loads[J]. Journal of Vibration, Measurement & Diagnosis, 2010, 30(5): 534-538. (in Chinese)

[3] 何芝仙, 干洪, 韓后祥. 具有裂紋的曲軸-軸承系統動力學與摩擦學耦合分析[J]. 內燃機學報, 2013(1): 90-95.

He Zhixian, Gan Hong, Han Houxiang. Coupling analysis on dynamics and tribology of a cracked crankshaft-bearing System[J]. Transactions of Csice, 2013(1): 90-95. (in Chinese)

[4] 王曉力, 溫詩鑄, 桂長林. 計入表面粗糙度效應的動載軸承的潤滑分析[J]. 機械工程學報, 2000(1): 27-31.

Wang Xiaoli, Wen Shizhu, Gui Changlin. Lubricating analysis for dynamic load journal bearing considering surface roughness effects[J]. Chinese Journal of Mechanical Engineering, 2000(1): 27-31. (in Chinese)

[5] 王剛志, 郝延明, 馬維忍, 等. 內燃機主軸承熱彈性流體動力潤滑研究[J]. 內燃機工程, 2010(5): 63-68.

Wang Gangzhi, Hao Yanming, Ma Weiren, et al. Thermo-elastohydrodynamic lubrication research of main bearings in IC engines[J]. Chinese Internal Combustion Engine Engineering, 2010(5): 63-68. (in Chinese)

[6] Priestner C, Allmaier H, Priebsch H H, et al. Refined Simulation of friction power loss in crank shaft slider bearings considering wear in the mixed lubrication regime[J]. Tribology International, 2012, 46(1): 200-207.

[7] Offner G. Friction power loss simulation of internal combustion engines considering mixed lubricated radial slider, Axial slider and piston to liner contacts[J]. Tribology Transactions, 2013, 56(3): 503-515.

[8] Coy R C. Practical application of lubrication models in engines[J]. Tribology International, 1998, 31(10): 563-571.

[9] Taylor R I, Coy R C. Improved fuel efficiency by lubricant design: a review[J]. Proceedings of the Institution of Mechanical Engineers—Part J: Journal of Engineering Tribology, 2000, 214: 1-15.

[10]Thomsen K, Klit P. A study on compliant layers and its influence on dynamic response of a hydrodynamic journal bearing[J]. Tribology International, 2011, 44: 1872-1877.

[11]Wang P, Keith J T G, Vaidyanathan K. Combined surface roughness pattern and non-Newtonian effects on the performance of dynamically loaded journal bearings[J]. Tribology Transactions, 2002, 45: 1-10.

[12]Nikolakopoulos P G, Papadopoulos C A. A study of friction in worn misaligned journal bearings under sever hydrodynamic lubrication[J]. Tribology International, 2008, 41: 461-472.

[13]Santos E N, Blanco C J C, Macêdo E N, et al. Integral transform solutions for the analysis of hydrodynamic lubrication of journal bearings[J]. Tribology International, 2012(52): 161-169.

[14]Sun Jun, Gui Changlin. Effect of lubrication status of bearing on crankshaft strength[J]. Journal of Tribology-Transactions of the ASME, 2007(129): 887-894.

[15]侯勝利, 王威, 胡金海, 等. 基于遺傳編程的發動機潤油系統故障診斷[J]. 振動、測試與診斷, 2008, 28(4): 400-403.

Hou Shengli, Wang Wei, Hu Jinhai, et al. Fault diagnosis of aerogngine lubricating system based on genetic programming[J]. Journal of Vibration, Measurement & Diagnosis,2008,28(4):400-403.(in Chinese)

[16] Ma Yanyan, Wang Weihua, Cheng Xianhua. A study of dynamically loaded journal bearings lubricated with non-Newtonian couple stress fluids[J]. Tribology Letters, 2004,17(1): 69-74.

10.16450/j.cnki.issn.1004-6801.2015.06.003

*國家科技支撐計劃資助項目(2015BAF07B04)

2013-11-20;

2014-03-13

TH113; TH133.3

邵康,男,1981年11月生,博士研究生。主要研究方向為內燃機曲軸-軸承系統動力學。曾發表《供油提前角對內燃機曲軸主軸承動力學的影響》(《內燃機工程》2014年第35卷第4期)等論文。

E-mail:kangshao1981@tju.edu.cn