1800kN快速鍛造操作機大車行進控制系統研究

薛春蘭,周 峰,慕澤坤

(太原重工股份有限公司 技術中心,山西 太原 030024)

0 引言

鍛造能力是衡量鍛造壓機技術水平最主要的指標,大噸位鍛造壓機的水平代表了一個國家的裝備制造能力和工業技術水平。而大型鍛造操作機是影響鍛造效率的重要因素之一,鍛造操作機作為大型鍛壓機的重要輔助設備有著不可替代的作用。隨著我國國民經濟的飛速發展,對大型鍛件的產品質量要求越來越高,因此大型聯動快鍛操作機與快鍛壓機配合完成鍛造生產是當今現代化工業生產不可缺少的關鍵設備。在沒有鍛造操作機輔助鍛壓機進行大型鍛件鍛造的情況下,只能使用其他輔助手段完成鍛造工藝,一般使用行車與人工配合來完成,大大降低了壓機的工作效率,增加了鍛件鍛造的單位時間,增加了鍛件的回爐次數,同時也就增加了材料浪費,增加了鍛造成本和能耗。

鍛造操作機已成為鍛造生產的必要手段,對操作機結構的分析研究顯得非常必要。如何使大型聯動快鍛操作機的機械、液壓部分運動質量小,運行機構起動、制動平穩,快速響應好,其研究對鍛造操作機及重大裝備制造業的發展具有重要意義[1][2]。

1 鍛造操作機國內外發展現狀與趨勢

鍛造操作機在20世紀60年代前就已問世,最早是在美國、原蘇聯,而后在日本、英國、奧地利等國發展起來,并成為系列化產品進入工業生產。最初的操作機多為全機械傳動,隨著科技的發展,到了60、70年代出現了混合傳動和全液壓傳動、結構緊湊、操作靈活的鍛造操作機。到了80年代,各國對鍛造操作機的設計、制造、技術改造又有了更高的要求,不斷改進結構、生產工藝,促進了鍛壓技術的發展,特別是鍛造操作機的需求量不斷增加,促使國內大、中型企業重視并研究鍛造操作機在生產中發揮的重要作用[3]。

目前,國內開發的操作機有400kN、600kN、1000kN、1800kN等全液壓軌道式操作機,其電氣主要控制系統、液壓動力站和控制管線均集中安裝在鍛造操作機機體上,使整車構成了一個完整的系統。隨著計算機控制系統進入工業控制領域,以此為基礎,使鍛造操作機控制系統設計更加靈活,實現功能更加強大,使本來單獨控制的系統可方便地進行擴展,并且擴展實現對整套鍛壓機組的聯合控制。同時,可以與計算機管理網絡連接,易于實現對系統的實時監控和生產的綜合控制。

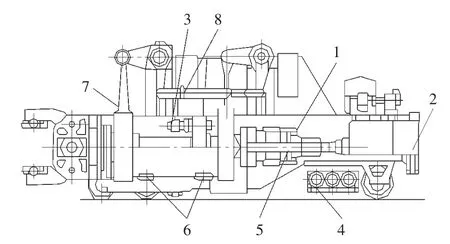

目前,英國的100000kN水壓機的配套操作機是當今較大的鍛造操作機。該機的舉升能力為1500kN,鉗桿力矩為3000kN·m,3000kN·m有軌鍛造操作機如圖1所示。

該鍛造操作機可將傳統的鍛造技巧用于現代化的鍛造過程,同時它改善了鍛造精確度、重復性,因而提高了產品質量。該操作機由兩大主要部件組成,即鉗桿夾緊機構和裝在鍛造車間地面上的齒條強制驅動的軌道大車車身。由于這兩個部件是獨立控制,所以在整個鍛造循環過程中,車身能夠一直保持運動,而且在每次鍛造行程后大車不必從靜止開始加速,因而可節省能耗。

圖1 3000kN·m有軌鍛造操作機示意圖

2 鍛造操作機大車行進傳動系統及執行機構動態特性

鍛造操作機大車行進傳動機構多種多樣,大車驅動大多在機架兩側分別設置油馬達,并經減速齒輪傳動主動車輪,主動輪可以是大車的前輪(稱為前驅動),也可以是后輪(稱為后驅動)。中、小型操作機的大車機架,一般在直移型、擺移型上都制成U字形,機架經車輪坐落在軌道上。

國外鍛造操作機傳動機構現狀如表1所示[4][5]。

大車行進液壓馬達是整個機體運動的主要液壓執行元件,它主要完成為大車運動動力支撐和對其行進速度的調整,特別是大車啟動過程中對其速度的控制。因此在進行PID參數調整時,必須了解其執行機構的動態特性,并針對其液壓馬達的參數特性對系統做出適當調整。

表1 國外鍛造操作機傳動機構現狀

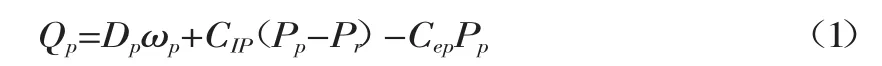

對液壓馬達進行動態分析。變量閥流量方程:

式中:Qp——閥的輸出流量m3·s-1;

Dp——閥的每弧度排量m3·rad-1;

ωp——泵的角速度rad·s-1;

CIP,Cep——閥的內外泄露系數m5·(N·s)-1。

流量連續性方程:

式中:Qm——液壓馬達的輸入流量(m3·s-1),且

式中:CIm,Ccm——液壓馬達的內、外泄露系數m5·(N·S)-1;

Dm——液壓馬達的每弧度排量m3·rad-1;

ωm——液壓馬達的角速度rad·s-1;

βc——液體的等效體積彈性模量N·m-2。

液壓馬達負載轉矩平衡方程:

式中:Jm——液壓馬達軸上的等效轉動慣量N·m·s2·rad-1;

Bm——液壓馬達軸上的等效粘性阻尼系數N·m·s·rad-1;

TL——作用在液壓馬達軸上的外負載轉矩N·m。

對式(1)~(4)進行小增量線性化,再經過拉氏變換得到液壓馬達系統的動態方程式

式中:Ct——液壓泵和液壓馬達的總泄露系數(m5·(N·s)-1),一般情況下可忽略不計,式(5)可簡化為

式中:ωn——液壓回路的固有頻率rad·s-1;

ξ——液壓回路的阻尼系數;

ω1——液壓回路的容積滯后頻率rad·s-1,ω1=。

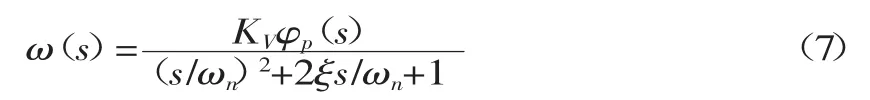

在快速鍛造操作機運送坯料過程中不考慮其整體質量和重心改變的情況下,大車驅動液壓馬達外負載轉矩保持恒定不變,即TL(s)=0時,系統的動態方程可簡化為:

從上述液壓馬達簡化動態方程中可了解到,大車驅動液壓馬達動態特性,根據分析其動態特性,能夠更好地通過比例調速系統調節其必要參數關系,從而達到系統速度穩定調節的控制目的。具體參數影響如下:Kv為液壓馬達的速度增益系數,表示液壓馬達的角速度隨輸入信號而變化的比例系數。Kv值越大,液壓馬達輸出角速度的調節精度越高,也有利于響應速度的提高。固有頻率ωn的提高將有利于改善大車行進驅動液壓馬達液壓系統的動態調速性能。ξ值過小,容易在調速過程中產生振蕩,ξ值過大,對液壓系統的快速響應性能不利。

3 1800kN快速鍛造操作機大車行進液壓、電氣控制系統組成

3.1 液壓控制系統組成

1800kN快速鍛造操作機大車行走驅動裝置由前后車輪組成,前車輪組由四個車輪組成,后車輪組由兩個車輪組成,大車行走驅動裝置安裝于機架的中后部,由并聯的4套液壓馬達-減速機和鏈輪組成。通過兩組油馬達并聯驅動回路的組合,可實現行走的準確定位傳動及行走傳動的速度控制。

主油泵組中的變量泵采用德國REXROTH公司的恒壓變量油,A4VSO500DP/30R-PZH25K43+A4VSO 500DP/30R-PZH25NOO兩泵并聯使用,主油泵電機功率315kW、輔助油泵SNH940L50U8,電機功率45kW。

液壓控制系統由主泵控制閥塊、控制泵頭閥塊、大車行走閥塊等組成。①主泵控制閥塊:主油泵設有共同的泵頭控制閥組,用來調節和控制各泵的輸出壓力。泵頭閥塊由方向閥和壓力閥組成,在主控制閥塊中設有單向閥,如果1個泵有故障另一個泵仍可以正常運行,執行機構可以慢速工作。②大車行走閥塊:通過兩組油馬達并聯驅動組合回路,來實現行走傳動的速度控制。控制系統中大車行進電液調速控制是系統正常啟動并安全穩定運行的關鍵。

3.2 電氣控制系統組成

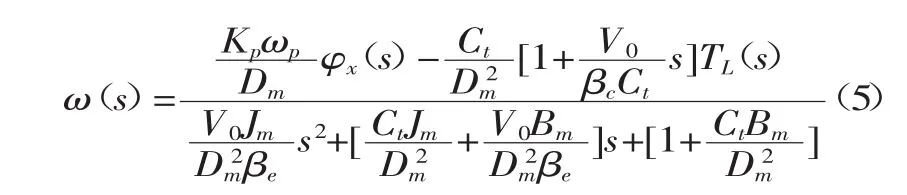

該電氣控制系統中PLC選用高可靠性的SIMATIC S7系列產品,采用西門子S7-400PLC及遠程I/O控制模塊進行控制,模擬量的輸入信號如壓力傳感器,手柄主令給定由模擬量輸入AI模塊控制,模擬量的輸出信號如大車行走速度等由模擬量輸出AO模塊控制,大車前后端絕對值編碼器由特殊定位模塊SSI通訊協議的模塊控制。大車行走步進量在上位機上設定后,PLC實時采集大車前后端編碼器值,取其平均值作為標準值,設定值與標準值進行比較,通過PLC斜波程序控制塊及PID參數控制塊,調整比例、積分系數,然后控制比例閥的開口度。

為了能在各種不同的速度下得到同一停止點,斜坡時間曲線及PID參數在程序控制中的精確整定對大車行走精度的控制具有重要意義。

大車行走位置控制流程如圖2所示。

圖2 大車行走位置控制流程

4 結語

該產品已投入運行,大車行進系統運行平穩、精度高、維修方便,對發揮大型自由鍛造油壓機的能力、提高勞動生產效率、減輕鍛造工人的繁重勞動負擔、提高鍛件質量等均將起到顯著作用。

[1]王鳳喜.鍛造操作機技術近期的發展[J].重型機械,1994,(6).

[2]余發國.鍛造操作機的回顧與展望[J].機械設計與研究,2007,(4).

[3]李 佶.鍛造操作機的發展近況[J].鍛壓裝備與制造技術,1978,13(3).

[4]張 志.國內外液壓機技術現狀及發展趨勢[J].液壓與機床,2001,(1).

[5]張云勝.壓力機自動送料裝置[J].鍛壓裝備與制造技術,1993,(6).

[6]張營杰,衛凌云,牛 勇,等.鍛造操作機發展現狀與研究方向[J].鍛壓裝備與制造技術,2012,47(2).

[7]陳東馳,王冬梅.鍛造壓機和操作機的一體化控制的系統設計.鍛壓裝備與制造技術,2011,46(5).