基于Matlab與MotoSim EG的渦輪葉片數據處理及檢測分析

梁齊龍,周 軍

(河海大學 機電工程學院,江蘇 常州 213022)

0 前言

渦輪葉片具有復雜的空間型面,葉片型面的精度直接影響到其能量轉換的效率,因此渦輪葉片的檢測是葉片加工的重要部分。常用的接觸檢測法效率太低,雙目視覺檢測法[1]精度較差,因此選用工業機器人帶動激光位移傳感器[2]對葉片進行檢測,可實現對葉片的高精、高效檢測。MotoSim EG是Motoman機器人的離線編程軟件,通過導入由Matlab處理過的葉片型面檢測數據文件,可實現單步、連續再現,干涉檢測,軌跡追蹤等功能,不僅可以真實模擬機器人的現實作業,而且可將修正的JOB文件傳至機器人控制柜,控制機器人按照檢測路徑進行真實作業。

1 MH00005-E00機器人參數和運動學模型

1.1 D-H坐標系的構建

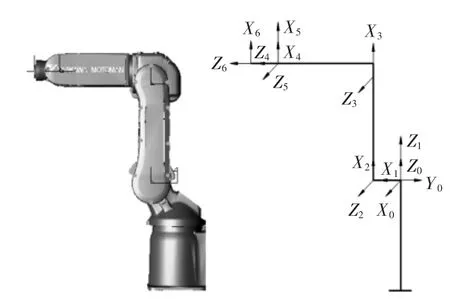

D-H模型可用于任何機器人的構型建模,與機器人的結構順序和復雜程度無關[3]。用D-H法對機器人建模需要為每個關節建立一個參考坐標系,MH00005-E00型機器人的參考坐標系如圖1所示。

圖1 MH00005-E00型機器人D-H參考坐標系

機器人相鄰兩連桿之間的相對關系可由關節角θ、橫距d、連桿長度a和扭轉角α表示[4]。其中:

θi:繞zi-1軸旋轉,使xi-1軸與xi軸平行時所旋轉的角度,規定逆時針方向為正。

di:沿zi-1軸正方向平移,使xi-1軸與xi軸共線時移動的距離。

ai-1:沿 xi-軸正方向平移,使連桿(i-1)的坐標系原點與連桿i坐標系原點重合時移動的距離。

αi-1:繞xi-1軸旋轉,使zi-1軸與zi軸共面時旋轉的角度。

由MH00005-E00機器人的D-H坐標系及相鄰連桿間的相對關系建立連桿參數表,如表1。

表1 MH00005-E00機器人連桿與關節參數

1.2 機器人運動學模型的建立

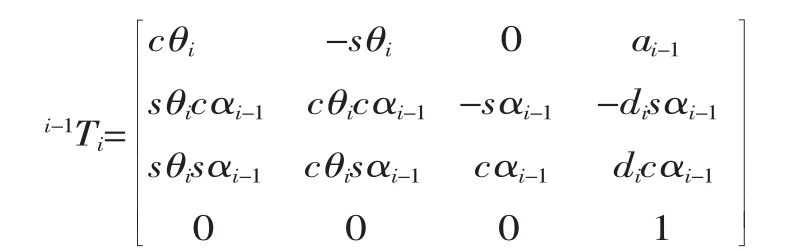

根據D-H矩陣理論,相鄰兩連桿間的坐標系變換通式為[3]:

可得機器人末端工具坐標相對于基坐標的轉換公式為:

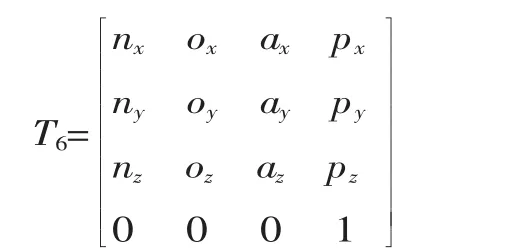

葉片檢測是已知激光位移傳感器末端的姿態反求出機器人各關節的關節變量,即機器人的運動學反解。設工具坐標系的末端位姿為:

利用高斯消去法可求得各關節的關節角,在Matlab環境下編寫求解函數,部分代碼如下:

2 搭建仿真平臺

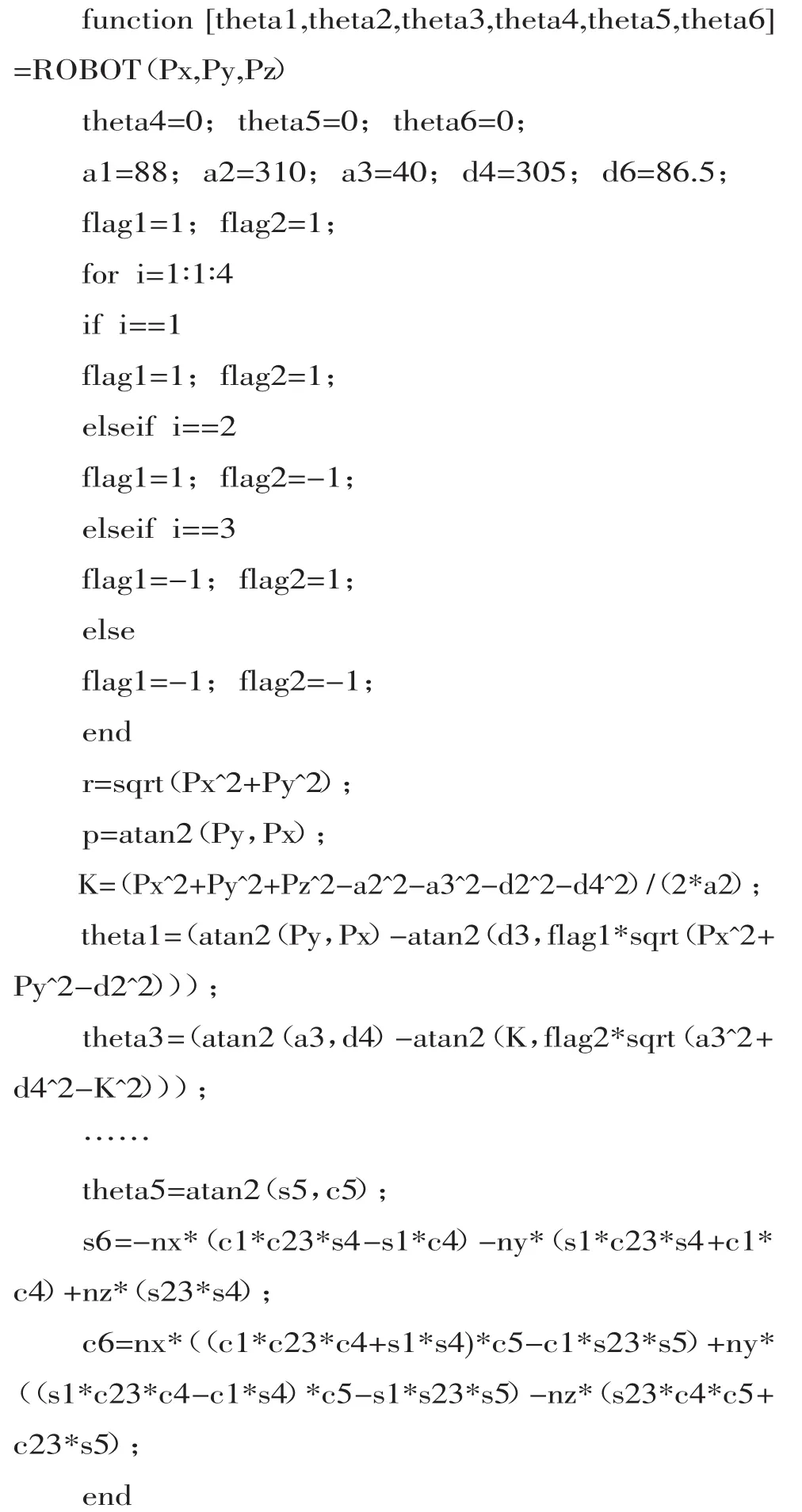

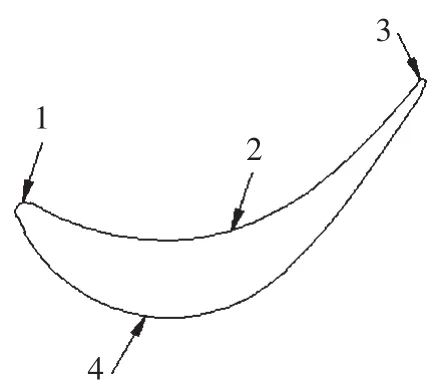

MotoSim EG擁有大部分Motoman機器人現有機型的數據結構,用戶可通過導入外部hsf文件或用其自身的CAD功能創建工件模塊與機器人一起構建仿真平臺。MotoSim EG的操作流程如圖2所示。

圖2 MotoSim EG操作流程圖

部分操作步驟如下:

(1)在三維軟件中建立各部件的實體模型并保存為MotoSim EG能夠識別的hsf文件。在MotoSim EG環境下導入渦輪葉片及激光位移傳感器的hsf文件,根據葉片的型面尺寸及所選MH00005-E00型機器人的測量范圍,確定機器人及葉片的坐標系位姿。

(2)設置碰撞檢測,當機器人與葉片或者激光位移傳感器與葉片在仿真過程中發生碰撞接觸時,檢測停止且發生碰撞的雙方均變為紅色。設置碰撞檢測可以判斷機器人在檢測實驗中路徑的合理性以及機器人軌跡規劃算法的正確性,保證機器人在現實操作中無干涉地作業,保護機器人及檢測工具免受碰撞損失。

(3)設置軌跡追蹤,通過設置軌跡追蹤可以在檢測過程中實時顯示激光位移傳感器掃描過的軌跡點。觀察掃描軌跡,判斷軌跡點坐標姿態的正確性,找出軌跡中的誤差點并更正、剔除,保證機器人掃描路徑的精確性。

3 葉片檢測點的數據處理

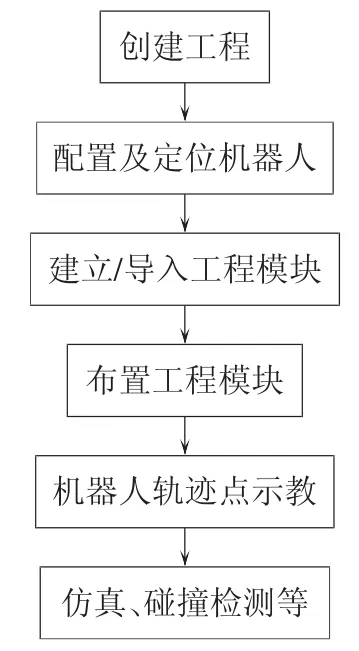

渦輪葉片是發動機產生動力的高負荷零件,其葉身是根據空氣動力學和流體力學通過復雜的數值計算并經試驗修正而設計的復雜空間型面[5],葉片截面的各部分定義如圖3所示[6]。

圖3 葉片的各部分定義

3.1 提取葉片型面特征點

獲取葉片型面的特征點是葉片檢測和機器人檢測路徑規劃的前提,具體操作如下:

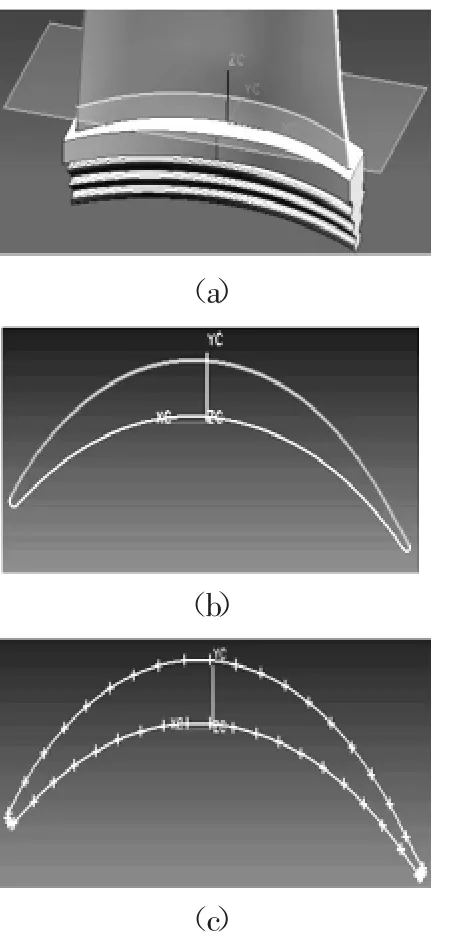

(1)在三維軟件環境下,導入待檢測葉片的三維實體模型。在指定高度上,用與葉片xoy平面平行的平面對渦輪葉片實體進行剖切,得到指定高度上葉片型面的截面輪廓曲線,如圖4a。

(2)將輪廓曲線按圖3所示的前緣、葉盆、后緣、葉背四部分進行曲線分割,如圖4b。

(3)以分割得到的曲線為單位按等圓弧長算法插入指定數量的點如圖4c。

(4)按插值算法的插值順序以輪廓曲線的四部分為單位按順時針或逆時針方向導出點的三維坐標,并以txt文檔的格式輸出。

圖4 提取葉片特征點

3.2 葉片特征點預處理

由于激光位移傳感器在測量過程中需要始終與葉片型面垂直,且有特定的測量區間,同時葉片點集的位姿需要轉換到機器人坐標系下,并經過機器人D-H坐標變換轉換到工具坐標系下才能進行檢測,因此在Matlab環境下對特征點作以下預處理。

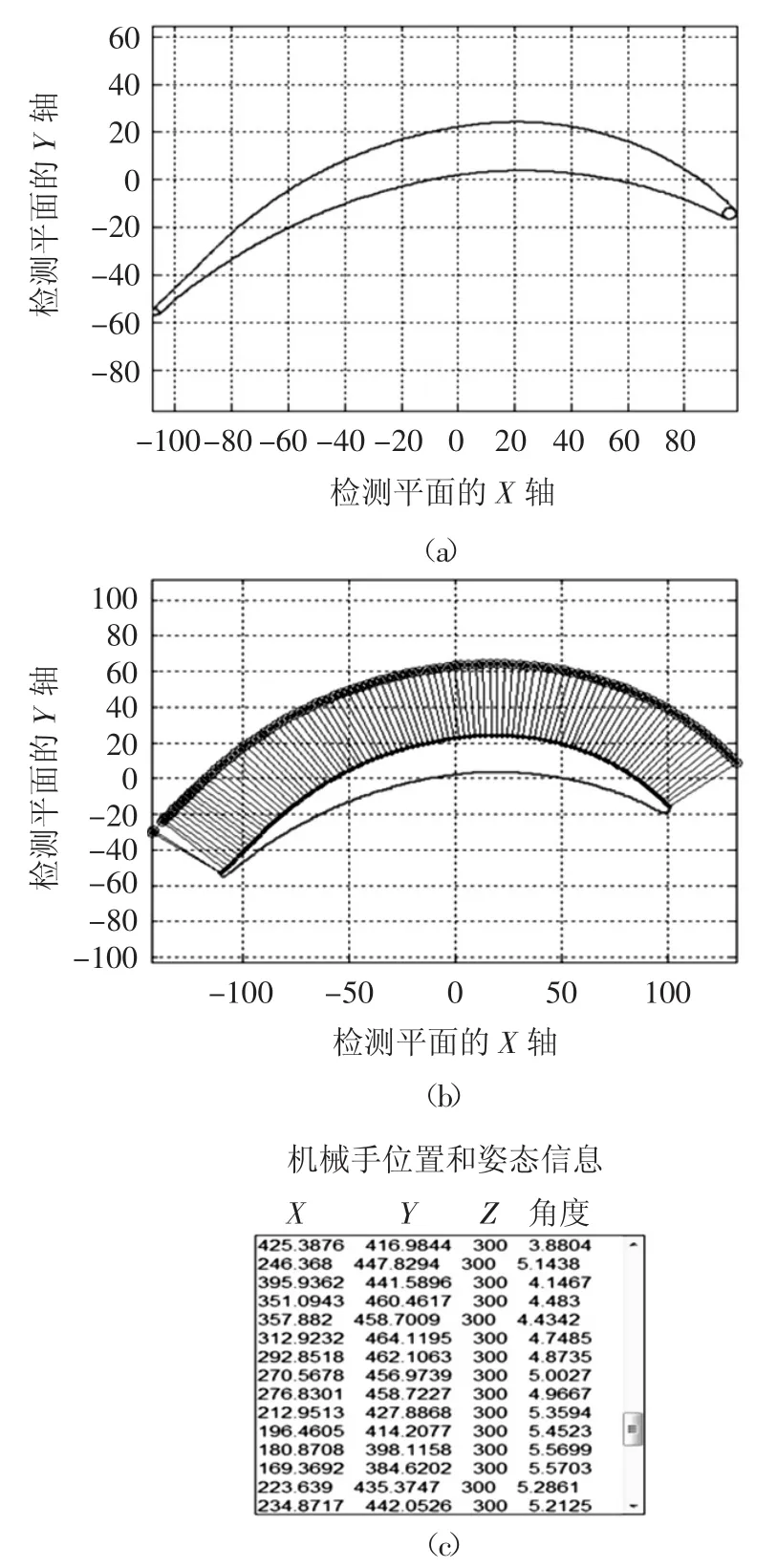

(1)在Matlab環境中加載存有點坐標姿態的txt文檔,并分別以最小二乘法擬合出前緣和后緣,以三次B樣條曲線[7]擬合出葉盆和葉背曲線,擬合結果見圖5a。

(2)求解擬合出的葉形輪廓上特征點的法線方向。按一定的算法將特征點沿著法線方向偏移到激光的檢測區間內,偏移結果見圖5b。

(3)按照葉片相對于機器人坐標系的位姿,將點的位姿平移、旋轉變換到基坐標系下。左乘工具坐標系相對于基坐標系的變換矩陣,將點的位姿變換到工具坐標系下。

(4)調用機器人逆運動學求解方程,求解特征點對應的機器人各關節角,如圖5,并轉換為脈沖形式。

圖5 特征點預處理

4 檢測分析

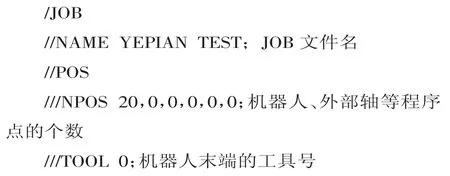

MotoSim EG可方便地編寫及導入JOB文件即機器人作業程序并進行監測分析,將由Matlab處理過后得到的各關節角的脈沖值以JOB文件的格式編寫,程序內容及解釋如下[8][9]:

MOVJ C0019 VJ=5.00;程序點19,工具末端移至葉片檢測的第18個點,速度為50mm/s。

MOVJ C0020 VJ=20.00;程序點 20,工具末端歸零

END;程序結束

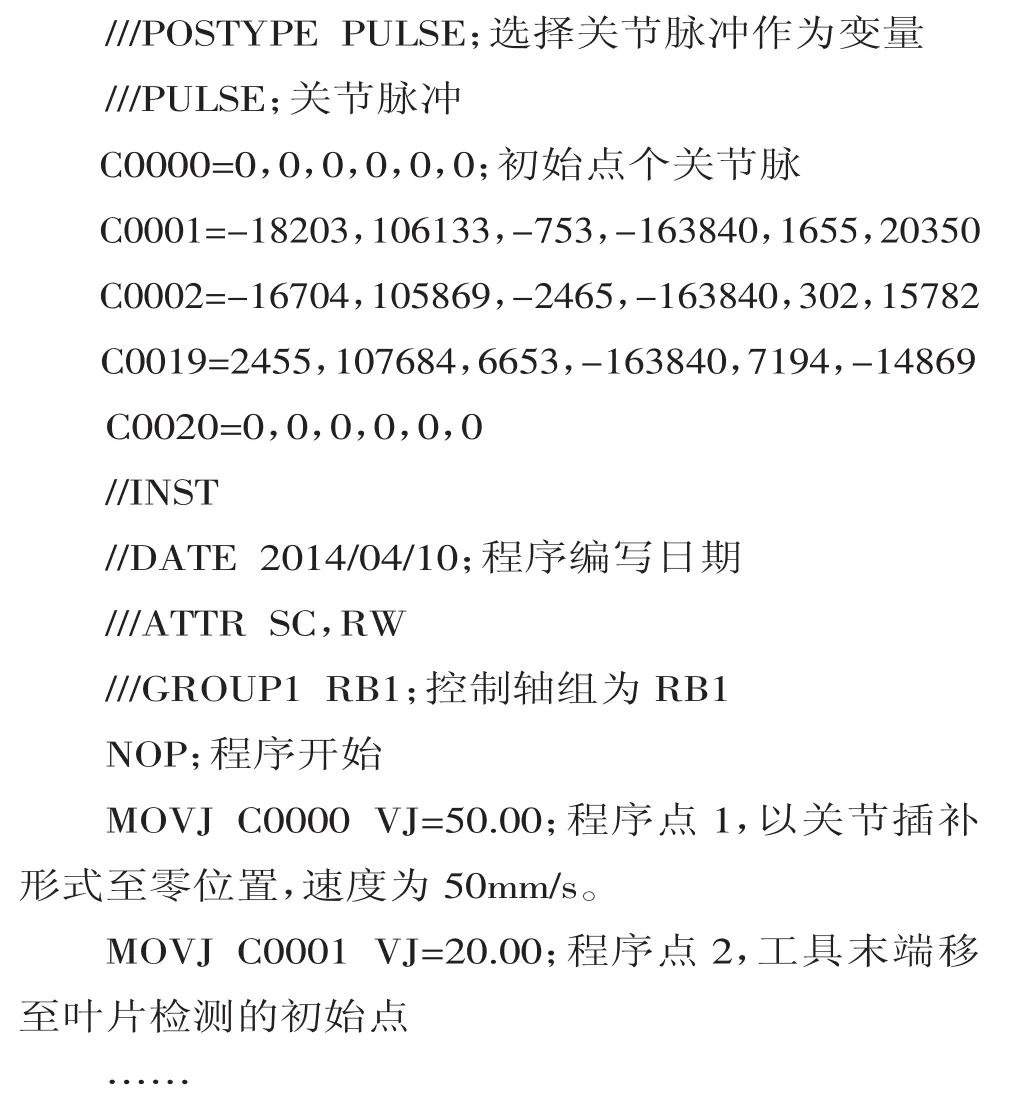

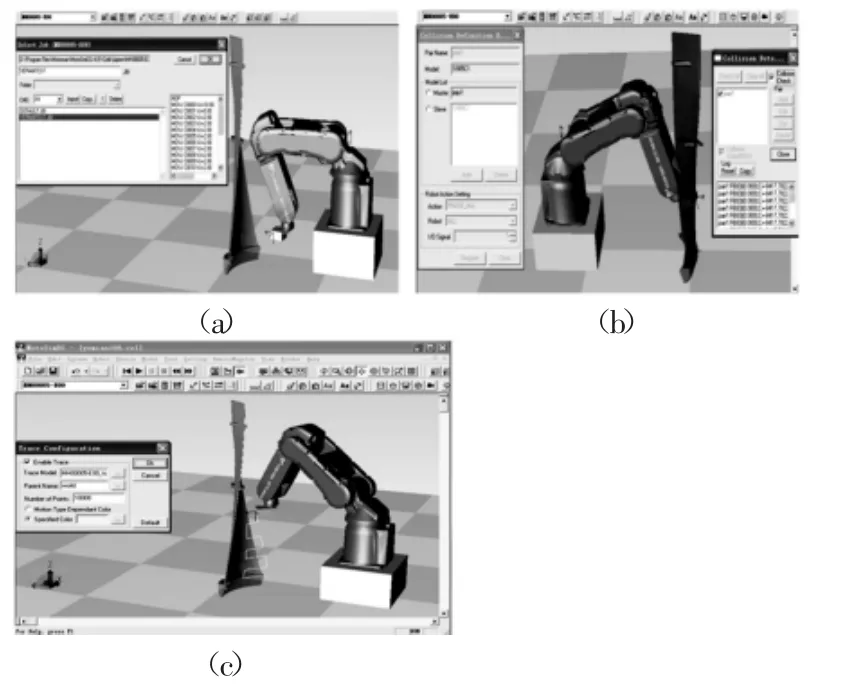

在MotoSim EG環境下導入JOB文件,開啟碰撞檢測及軌跡追蹤并進行檢測如圖6。

檢測過程中未出現碰撞報警說明未出現碰撞、干涉現象;運行軌跡平滑未出現偏離點、誤差點表明激光位移傳感器末端點的位姿求解正確。檢測結束后顯示機器人、控制柜、JOB文件的信息及機器人檢測運行時間,如圖6c所示。

圖6 檢測過程及結果

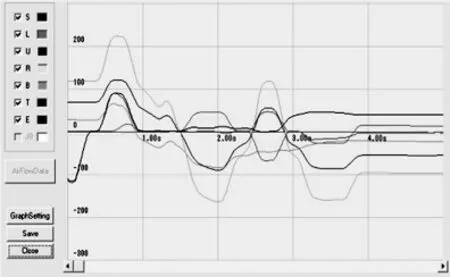

檢測過程中機器人各關節的扭矩曲線如圖7所示,整個檢測過程各關節的扭矩沒有較大的突變且都在其最大扭矩范圍內,表明機器人檢測軌跡規劃合理且滿足現實操作需求。

圖7 檢測過程中的機器人各關節扭矩分析

5 結論

利用MotoSim EG對渦輪葉片型面進行檢測,并對檢測結果進行分析、修正,最終得到合理的檢測軌跡。通過Motocom32通訊軟件可以向機器人控制柜導出修正后的JOB文件[10],可控制機器人按照檢測路徑進行作業。不僅避免了現實作業中手持示教可能帶來的碰撞損失風險,也極大縮短了作業編程時間,具有重要的現實操作意義。

[1]鄒麗君,周 軍,王婷婷.基于雙目視覺的渦輪葉片型面特征提取及匹配[J].機械與電子,2013,(11):71-73.

[2]楊 靜,張 濤,路 坤.一種用于汽車U型梁切割的激光機器人系統[J].鍛壓裝備與制造技術,2011,46(3):27-30.

[3]孫富春,朱紀洪,劉國棟,等.機器人學導論[M].北京:電子工業出版社,2013.

[4]蔡自興.機器人學[M].北京:清華大學出版社,2009.

[5]楊 云,董萬鵬,王兆遠.水輪機葉片熱模壓成成形技術的研究[J].鍛壓裝備與制造技術,2008,43(1):43-45.

[6]陳志強.基于測量數據的葉片截面參數提取技術研究[D].西安:西北工業大學,2007.

[7]苗 莎,鄭曉薇.三次插值樣條曲線擬合多核并行算法[J].計算機應用,2010,(12):3194-3196.

[8]王曉麗,侯媛彬,王 濤,等.基于VC++的工業機器人軌跡規劃研究[J].工礦自動化,2009,(5):34-37.

[9]王 躍.Windows下Motoman XRC控制軟件及應用[D].上海:上海交通大學,2001.

[10]任 俊,張海鷗,王桂蘭.面向熔射快速制模的機器人輔助曲面自動拋光系統的研究[J].鍛壓裝備與制造技術,2006,41(4):88-91.