毛爾蓋機組調質高強度蝸殼制造工藝及質量控制措施

楊本勇,宋 磊

(浙江富春江水電設備有限公司,浙江杭州 311504)

毛爾蓋機組調質高強度蝸殼制造工藝及質量控制措施

楊本勇,宋 磊

(浙江富春江水電設備有限公司,浙江杭州 311504)

毛爾蓋機組蝸殼采用的是寶鋼生產的B610CF調質高強度低合金鋼板,ZHEFU在機組蝸殼上首次采用此種高強度調質鋼板,本文對其試驗和制造工藝、質量控制措施等進行總結介紹,希望能為同類產品生產提供參考。

蝸殼;調質狀態;熱矯形;焊接工藝評定;無損檢查

1 概 述

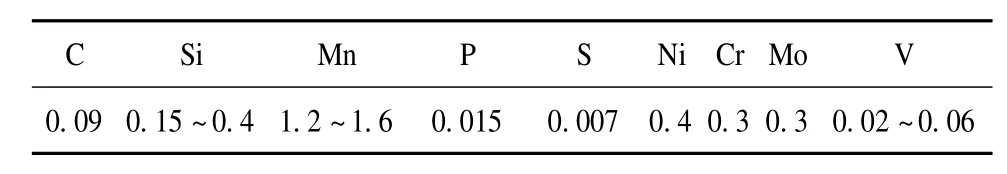

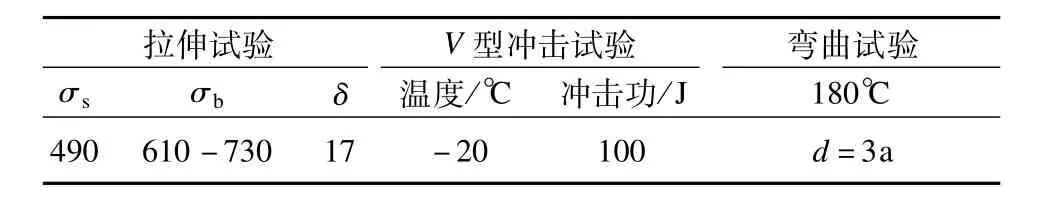

毛爾蓋水電站位于四川省阿壩州黑水河上,是黑水河中游的龍頭水庫,是第三級的梯級電站;水輪機的主要參數如下:Hmax=260.7 m,Hr=220 m,Hmin=168.3 m,Nr=144 MW,D1=3.33 m,nr=300 r/min;蝸殼主要參數如下:進口直徑φ2 700 mm,最大壁厚40 mm,設計壓力315 m水頭。由于機組的水頭較高、出力較大,蝸殼材料選擇使用了B610CF高強度調質鋼板的焊接結構。表1、2為B610CF的化學成分和力學性能(寶鋼標準Q/BQB 660-2006)。

表1 B610CF化學成份

表2 B610CF的力學性能

2 制作工藝及控制

2.1 切割下料

由于蝸殼形狀為馬蹄形的不規則形狀,展開后也為不規則形狀,故要求采用數控切割下料,其火焰切割的淬硬深度雖然很薄(大約0.5 mm),對焊接質量不會產生影響,但在實際制造中為確保焊接質量我們還是采用了打磨處理的工藝措施。

2.2 熱調型試驗

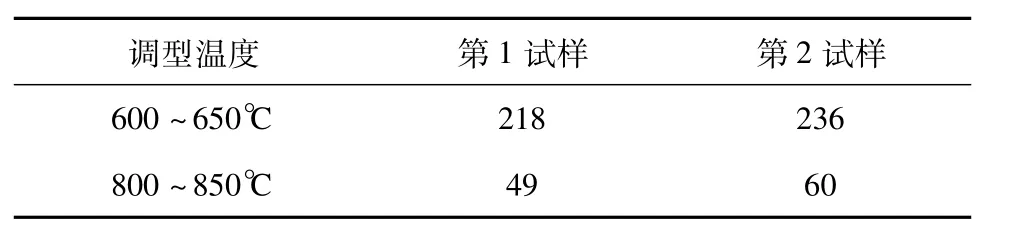

由于B610CF鋼板是調質狀態交貨,必須避免加熱工序對鋼板沖擊韌性的影響,我們進行了600~650℃和800~850℃兩種溫度的熱矯型后沖擊韌性試驗。

試驗結果表明:兩種熱矯型溫度,800~850℃才會產生自然收縮變形而達到熱矯型的目的,在600~650℃不發生收縮變形而起不到熱矯型的效果,經過上述的兩種溫度調形后,在常溫下的沖擊值沒有變化,兩試件分別為256J、232J,但在-20℃低溫下的V型沖擊值見表3。

表3 -20℃低溫下的V型沖擊值

上述試驗結果表明,在破壞鋼板的熱處理制度后其低溫沖擊韌性將受到重大損傷。

鑒于此結果,我們制定了詳細的壓制工藝,嚴禁采用熱矯型的工藝方案。

2.3 壓制成型

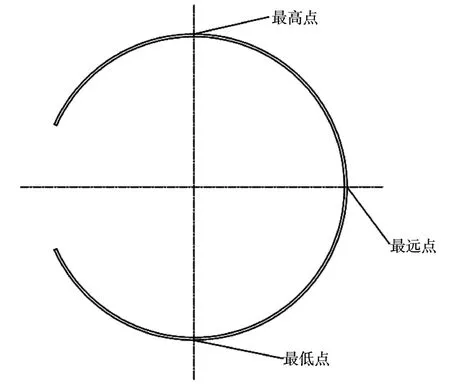

要求首先在中間將最遠點找出,打上沖眼(見圖1);根據周長計算均分點,彈出壓型素線,素線間距不得大于150 mm,以保證壓型過程中不壓偏。

壓制過程要求盡量不連續卷壓,如連續卷壓時連續長度不得超過150 mm。隨時監控對準素線防止跑偏,并且隨時用R樣板檢查進出口尺寸(進出口樣板長度不得小于1 500 mm)。

單節壓制后要求進行放地樣,檢查并冷矯型,允許局部加熱至600℃以下,借助外力達到矯型的目的,但是必須得到技術部門批準。

圖1 環節斷面示意

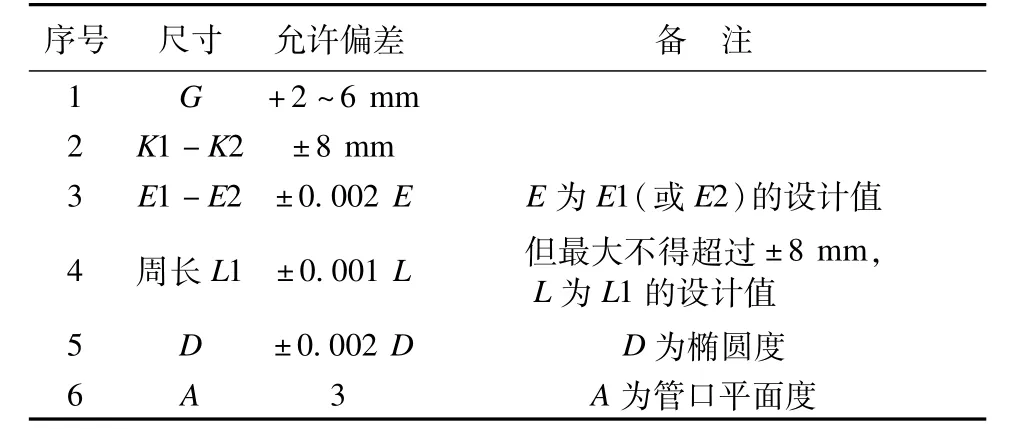

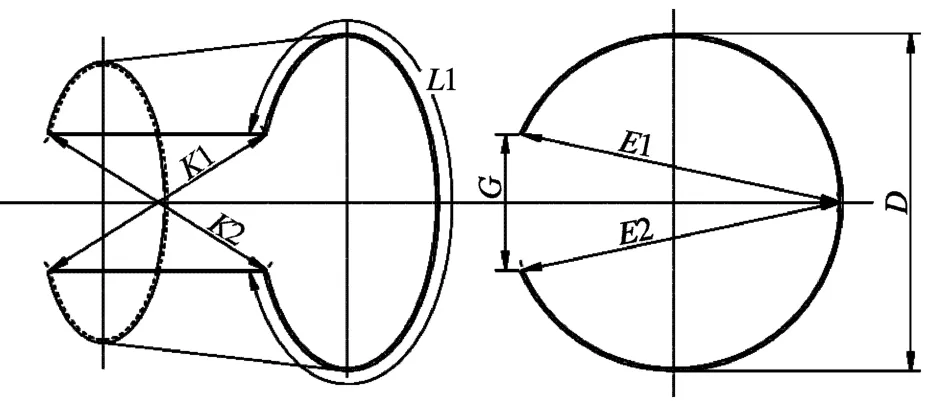

同時標識出最高點和最低點,打上沖眼,見圖1。加好π形支撐。單節檢查尺寸必須滿足表4要求(表中尺寸符號示例見圖2)。

表4 單節檢查尺寸允許偏差值

圖2 尺寸符號示例

再進行環節單元組裝和焊接(焊接見后):環節拼裝時,環縫、縱縫的間隙一般為2~4 mm,局部間隙≥5 mm處,其長度不超過焊縫長度的10%時,允許在坡口處作堆焊處理(但嚴禁向坡口內填加金屬物);過流面錯牙不應超過板厚的10%,但縱縫最大錯牙不應大于2 mm,環縫最大錯牙不應大于3 mm。

2.4 預掛裝

為保證預掛裝的準確性,首先將座環進行初加工(內圓以固定導葉的出水邊節圓為基準,高程以固定導葉的高度中心為基準),再按下述流程掛裝:

(1)根據地平臺、蝸殼掛裝后的尺寸,初步確定座環的中心、XY軸線方位,根據座環尺寸布置支墩位置、并將支墩與地平臺牢固固定。

(2)座環就位。用千斤頂調整水平后加楔子板,下部板與支墩固定。座環水平調整:水準儀測量已加工的座環與頂蓋把合的最高法蘭平面,周向均布測點,測點數不得少于固定導葉數,取最高點與最低點的高程差不得大于1.5 mm。

(3)放地樣。以座環為基準放地樣。①首先放出X、Y軸線,引致蝸殼外側的平臺上,搭固定支架用手工鋸鋸出定位標識,備拉粉線用;②劃各現場環縫的放射線,引致蝸殼外側的地平臺上,搭固定支架用手工鋸鋸出定位標識,備拉粉線測量用(屬核對項目);③檢查進口周長,進口周長與相接的進水管出口周長的偏差不得大于8 mm,同時兩周長(直徑)與設計值的偏差必須符合相關標準的規定。

(4)掛裝。以+X和-X為起始,先掛裝定位節后順時針掛裝其他組合環節,湊合節不參加掛裝。

檢查按照GB/T8564-2003《水輪發電機組安裝技術規范》中表4的要求驗收。

3 焊接及其質量控制

3.1 預熱計算

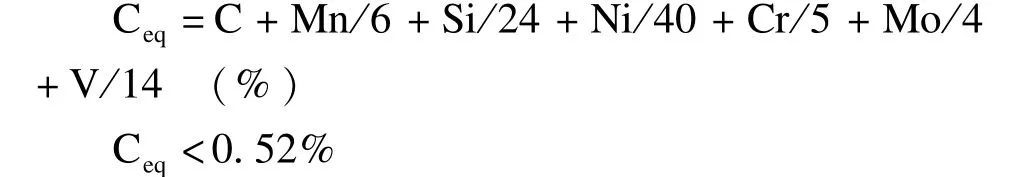

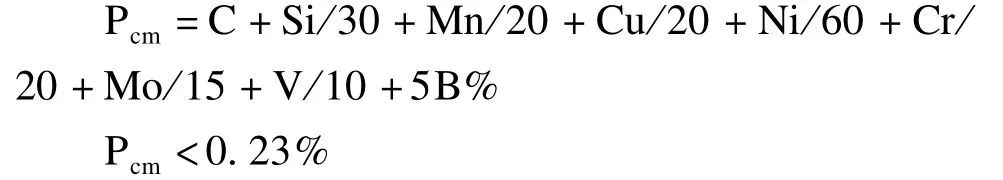

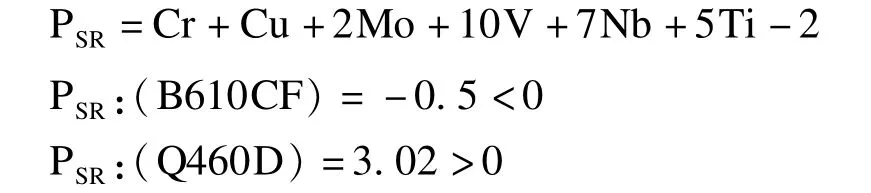

根據日本JIS和WES標準規定的碳當量公式:

焊接冷裂紋敏感性指數:

根據以上的計算可以看出,B610CF鋼板的焊接性和裂紋敏感性稍差,接近臨界點,焊接前需要預熱。

通過上兩式計算B610CF不出現裂紋的最低預熱溫度約是69℃。

Ceq—碳當量;

Pcm—焊接冷裂紋敏感性指數;Pc—焊根冷裂指數;

To—焊接最低預熱溫度;

t—焊接鋼板厚度;

[H]—熔敷金屬擴散氫含量,m l/100g

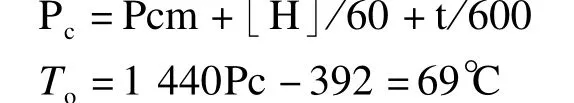

3.2 再熱裂紋敏感性指數PSR

以上是按標準的最大質量百分數計算的結果,可知B610CF再熱裂紋傾向很小,Q460D的再熱裂紋傾向很大。所以必須合理選擇預熱溫度和焊后熱處理的溫度范圍。

3.3 焊接工藝評定

對于蝸殼的焊接工藝評定,我們按照ASME標準的要求,進行一系列的焊接評定試驗:

A.B610CF+Q460D、焊材CHW-60C,焊接后進行退火熱處理;

B.B610CF+B610CF、焊材CHW-60C,焊接后不進行退火熱處理;

C.B610CF+Q460D,焊材為TL-607RH,焊接后不進行退火熱處理。

其強度和塑性試驗均滿足標準值要求,-20℃沖擊韌性也滿足標準值。

采用四川大西洋焊接材料股份有限公司的CHW-60C焊絲進行的CO2氣體保護焊主要是根據我公司目前所使用的常規焊接方法,采用天泰焊材(昆山)有限公司的TL-607RH低氫焊條進行的手工電弧焊是專門為現場焊接條件而選定的焊接方法。

A項評定適用于廠內焊后參加座環退火項目;B項評定適用于廠內焊接不參加退火項目;C項評定適用于電站現場焊接項目。

3.4 焊 接

3.4.1 焊接參數

通過分析和試驗,我們得到并確定了合理的工藝參數:

(1)CO2氣體保護焊。焊前預熱溫度100~150℃,層間溫度控制在100~200℃,電流160~240 A,電壓28~34 V;焊接速度30~50 cm/min;線能量控制在8~27 kJ/cm;焊接后熱處理580±10℃。

(2)手工電弧焊。焊前預熱溫度100~150℃,層間溫度控制100~200℃;電流120~180 A,電壓24~26 V;焊接速度18~35 cm/min;線能量控制在8~27 kJ/cm。

3.4.2 焊接工藝

(1)焊接前將坡口兩側50 mm范圍內的水份、砂、銹、油污、油脂等有害雜質清除,采用鋼絲刷、打磨、酒精或丙酮等工具材料;

(2)正式焊接前對定位焊的檢查,保證無開裂;

(3)焊接采用分段退步法施焊;

(4)焊縫的返修嚴格按照規定執行。

4 質量控制匯總

(1)數控切割下料,保證尺寸精確和提高效率;

(2)切割后打磨切割邊,以防止淬硬層對焊縫造成質量影響;

(3)控制卷制方法,以素線對正保證卷制不跑偏;

(4)嚴禁采用火焰矯形,以防止影響材料力學性能;

(5)焊接過程嚴格執行WPS的規定;

(6)焊縫碳弧氣刨清根后要求打磨滲碳層,再進行MT/PT確認缺陷已清除干凈;

(7)焊接返修控制;

(8)焊接后無損檢查,UT按照GB/T 11345-89B II級、MT按照JB/T6061 II級、PT按照JB/T6062 II級驗收。

5 結 語

通過工藝設計和試驗總結,我們得到了合理的工藝技術和質量控制措施,并得到了我們預期的設想目標,順利完成了產品的制作。

[1] 李亞江.高強鋼的焊接[J].冶金工業出版社,2010(1).

[2] 鄒增大,李亞江,尹士科.低合金調質高強度鋼焊接及工程應用[J].化學工業出版社,2000(3).

[3] GB/T8564-2003水輪發電機組安裝技術規范[S].國家質量監督檢驗檢疫總局,2003(9).

[4] ASME IX-2010焊接和釬接評定[S].中國石化出版社,2011(2).

[5] 傅積和,孫玉林.焊接數據資料手冊[S].機械工業出版社,1994(6).

[6] 陳裕川.低合金結構鋼焊接技術[J].機械工業出版社,2008(7).

TK730.312

B

1003-9805(2015)02-0086-03

2014-05-27

楊本勇(1972-),山東臨朐人,從事制造工藝技術,鋼結構焊接研究工作。