高凝油空心桿內連續管熱水循環采油工藝研究

陳廣志(中油遼河油田公司,遼寧 新民 110316)

沈陽采油廠原油油品具有含蠟量高、凝固點高、析蠟溫度高和蠟熔點高等特點,含蠟量為30.3%-43.9%;凝固點為42-60℃,最高達67℃;析蠟溫度為52-74℃;蠟熔點為56-80℃。高凝油隨舉升過程中其溫度逐漸降低,流動性越來越差,因此開采過程需要伴熱,目前主要采用空心桿熱線與油管電加熱2種方式進行伴熱,平均單井日耗電達1000kW·h。為了降低高凝油伴熱開采成本,提出改變生產方式,尋求電伴熱采油替代技術的需求。

1 高凝油空心桿內連續管熱水循環采油工藝原理

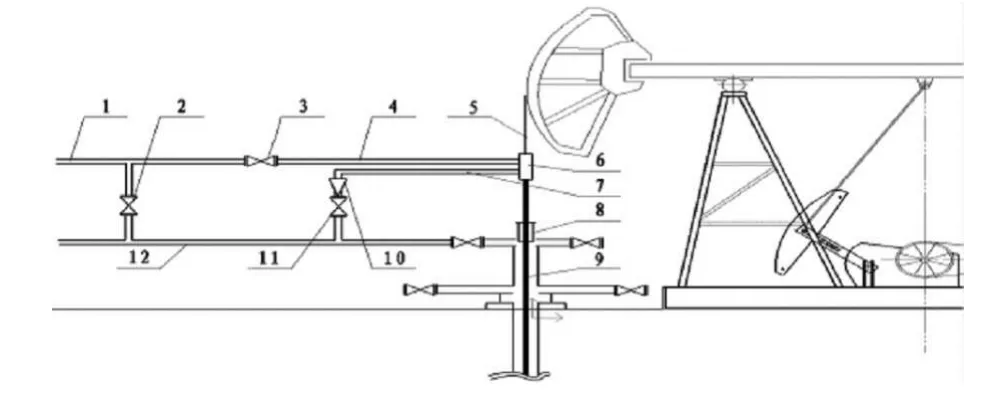

空心桿內連續管熱水循環工藝是在Φ89油管內下入外徑Φ42、內徑Φ31mm的空心桿,在空心桿內下入內徑Φ17mm,外徑Φ24mm連續保溫隔熱管,二者形成密閉環形空間,熱水在環形空間內正循環給產出液進行伴熱的采油工藝,工藝原理如圖1所示。

圖1 空心桿內連續管熱水循環工藝示意圖

2 工藝參數確定

2.1 循環水流量

通過計算并結合現場實際循環壓差數據可以看出隨循環流量增大,循環壓差快速升高。考慮離心泵的增壓能力和計量站摻水供應量,將井下循環流量控制在0.8-1.2m3/h。

2.2 循環水溫度

通過對目前試驗井產液溫度進行統計,認為產液溫度隨循環流量增大有緩慢上升的趨勢。當流量為1.0m3/h時井下循環入口溫度不低于70℃,井口產出液溫度不低于45℃,可以滿足高凝油井伴熱需求,同時不增加循環摻水量。

2.3 抽油機負荷要求

在相同泵型及下深的條件下,Φ42mm空心桿及連續管在充滿水的狀態下浮重為4.8kg/m,Φ36mm空心桿連同熱線浮重為3.8kg/m,Φ22mm實心抽油桿浮重為2.7kg/m,連續管下深按1100m計算,空心桿內連續管熱水循環工藝負荷較空心桿熱線電伴熱工藝重1.3t,實際匹配抽油機時,保守取值按照1.5t計算,相同機型下極限下深減少350m左右。

2.4 循環水水質要求

該工藝循環空間較小,循環水采用的是高凝油地面伴熱用污水,其中含油、機雜以及鈣、鎂離子等易形成污垢,會導致循環空間減小、循環壓力升高,甚至無法循環等情況。

導致循環堵塞的成分以油泥為主,油泥中主要為原油和懸浮固體,且油泥沉積位置集中在連續隔熱管與空心桿形成的環空中,分析是由于循環水在連續管底部出口換向進入環空時,流速突然下降,并且流向反轉,其中不穩定懸浮的原油及雜質產生速度分異而沉積在環空中,從而堵塞循環。控制循環水中含油和機雜是保證循環的必要條件。

空心桿內連續管熱水循環工藝適用條件為:循環水流量控制在0.8-1.2m3/h,循環水溫度不低于70℃;原電加熱工藝生產時,抽油機最大負荷需有15kN以上余量;實施井井口水質穩定并能夠達到指定的水質要求。

3 現場實施情況

該技術推廣應用于47口井,實現高凝油井伴熱方式轉變,實施井伴熱效果好,滿足高凝油井生產的要求,在滿足適用條件的情況下,可以替代電加熱工藝,47口井日節電共4.59 kW·h,經濟效益明顯,管理方便。

4 結語

4.1 為了進一步研究并評價伴熱效果,下一步通過在井下安裝存儲式溫度計的方式對井下溫度進行監測,優化下入深度,減少投入。

4.2 高凝油電泵井部分采用熱線進行伴熱生產,為了降低伴熱成本,下步工作研究將空心桿內連續管熱水循環工藝應用于電泵井。

[1]王春鵬,等.遼河油區油田開發實踐[M].北京:石油工業出版社,2002:109-150.