綜合利用剩余焦爐氣

黃沖有

(云南曲靖化學工業有限公司云南曲靖655003)

綜合利用剩余焦爐氣

黃沖有

(云南曲靖化學工業有限公司云南曲靖655003)

焦化廠產生的焦爐氣除自用外,還剩余近一半的焦爐氣,有些焦化廠將剩余焦爐氣用于發電或鍋爐燃料,其附加值均不高,并造成了環境污染和資源浪費,為此,云南曲靖化學有限公司決定對剩余焦爐氣進行綜合利用。焦爐氣組成見表1。

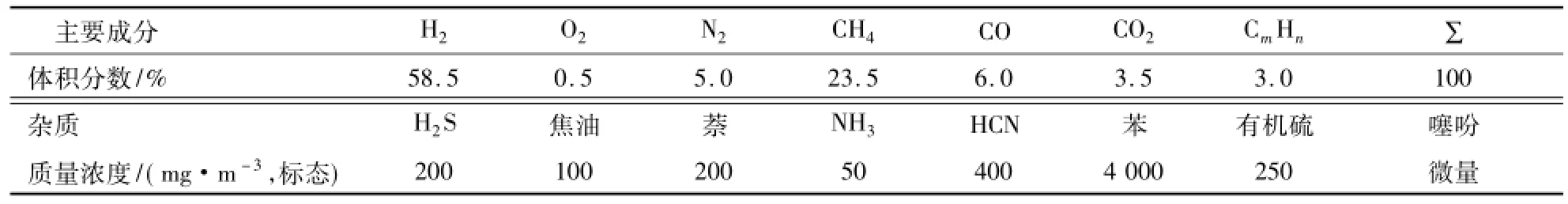

表1 焦爐氣組成

1 生產液化天然氣(LNG)和液氨(工藝1)

1.1主產LNG、副產液氨

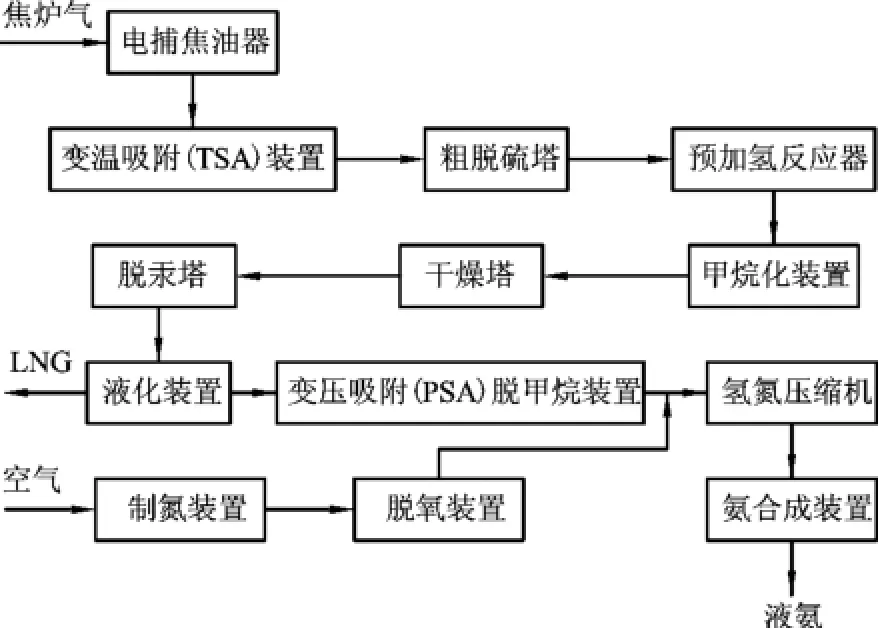

來自焦化廠洗脫苯裝置的剩余焦爐氣先進入電捕焦油器除去氣體中固、液態雜質,使其中焦油和粉塵脫至<20mg/m3(標態);再進入變溫吸附(TSA)裝置,焦爐煤氣中焦油、萘、苯、重烴等雜質經多種吸附劑的選擇性吸附后,凈化氣從吸附塔頂部引出;然后進入裝有新型高效氧化鐵系固體脫硫劑的粗脫硫塔,粗脫硫后氣體中H2S<50mg/m3(標態);繼續送入預加氫反應器,出預加氫反應器的焦爐氣進入中溫ZnO脫硫塔脫除轉化中生成的H2S;再經一級加氫反應器后,進入中溫ZnO精脫硫塔以脫除生成的H2S及部分有機硫;出精脫硫塔的凈化氣中總硫體積分數<0.1×10-6;再依次進入一、二、三級甲烷化反應器生產甲烷,三級甲烷化反應器出口的甲烷混合氣降溫后經干燥塔的吸附劑吸附其中的H2O,CO2,NH3等雜質;經脫汞塔使氣體中汞質量濃度<10mg/m3(標態),再進入液化冷箱經混合冷劑冷卻、冷凝;然后進入閃蒸罐,閃蒸罐出來的富氫尾氣經節流后返回液化換熱器,換熱后出冷箱;閃蒸罐出來的液體進入精餾塔,精餾后從塔頂出來的富氮尾氣節流換熱后出冷箱,與閃蒸罐出來的富氫尾氣合并后送出液化界區;塔底得到LNG,LNG進入液化換熱器過冷,液體經節流閥節流降到常壓送出冷箱,再進入LNG貯槽。

富氫尾氣、富氮尾氣混合后進入變壓吸附(PSA)脫甲烷裝置,脫甲烷后的氣體(CH4體積分數≤0.5%)與脫氧裝置來的脫氧氮氣(N2體積分數99.995%)按n(H2)/n(N2)=1/3混合,經氫氮壓縮機升壓后送至合成氨裝置生產液氨。

主產LNG、副產液氨工藝流程見圖1。

圖1 主產LNG、副產液氨工藝流程

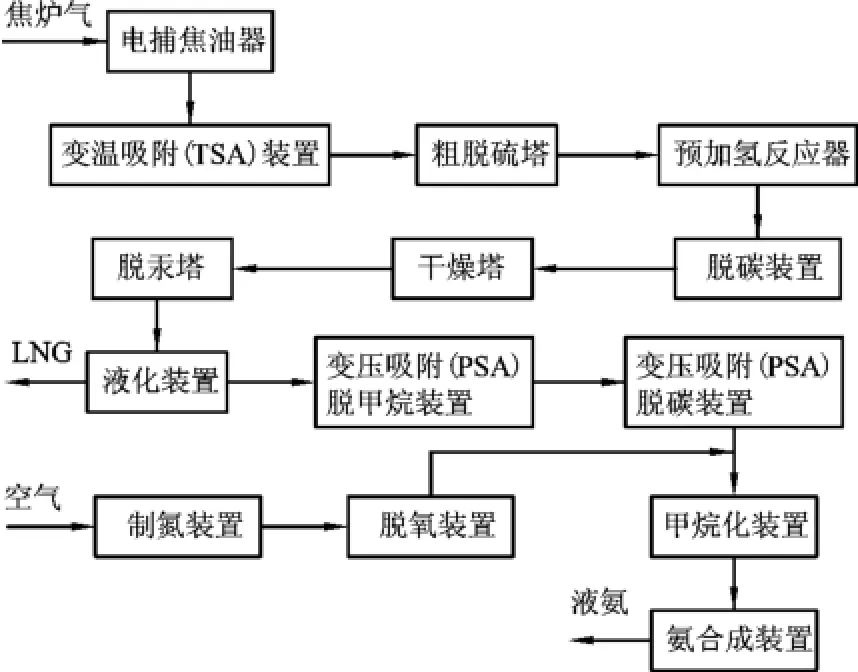

1.2生產LNG、聯產液氨(產量相同)

生產LNG、聯產液氨與主產LNG、副產液氨工藝不同之處:一級加氫反應后氣體進入脫碳裝置,脫碳后焦爐氣中CO2體積分數≤30×10-6;液化后的尾氣進變壓吸附(PSA)脫甲烷裝置,脫甲烷后的氣體(CH4體積分數≤0.5%)再進變壓吸附(PSA)脫CO裝置。脫除CO后的氣體(CO2體積分數≤0.6%)與脫氧裝置來的氮氣(N2體積分數99.995%),按n(H2)/n(N2)=1/3混合后,升壓后送甲烷化裝置,將少量的一氧化碳、二氧化碳與氫轉化為甲烷。精制的原料氣(CO+CO2體積分數≤10×10-6)送合成氨裝置生產液氨。

生產LNG、聯產液氨(產量相同)工藝流程見圖2。

圖2 生產LNG、聯產液氨(產量相同)工藝流程

2 生產甲醇(工藝2)

焦爐氣的凈化工藝同前面所述。凈化后的焦爐氣(總硫體積分數<0.1×10-6)進甲烷化裝置。為防止焦爐氣在高溫下析碳,在焦爐氣中按一定比例加入飽和蒸汽;加入飽和蒸汽后的焦爐氣經焦爐氣預熱器加熱至520℃后,再經預熱爐(以燃料氣作為熱源)預熱至660℃進入甲烷轉化爐上部。

來自空分裝置的氧氣(O2體積分數≥99.0%),加入飽和蒸汽后進入預熱爐預熱至300℃的進入甲烷轉化爐上部。焦爐氣、氧氣、蒸汽進入甲烷轉化爐上部后立即進行氧化反應放出熱量,并很快進入催化床層進行反應,由甲烷轉化爐底部引出的轉化氣(氣量可增加30%,甲烷體積分數≤0.6%)降溫后,經氣液分離器分離工藝冷凝液。分離后的氣體經常溫ZnO脫硫槽脫除氣體中殘余的微量硫,送往甲醇合成裝置生產粗甲醇。

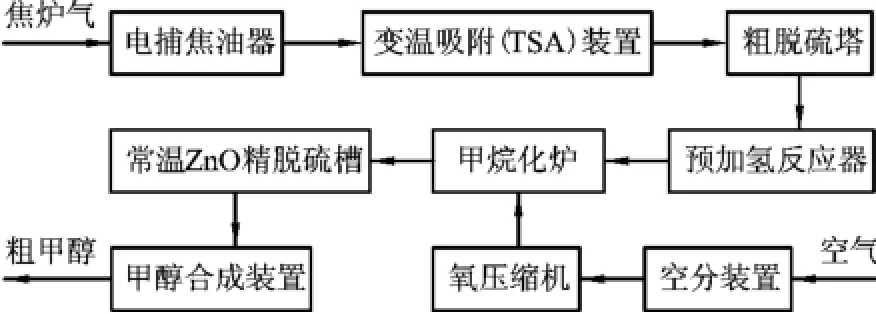

生產甲醇工藝流程見圖3。

圖3 生產甲醇工藝流程

3 生產液氨(工藝3)

焦爐氣的凈化工藝同前面所述。凈化后的焦爐氣中(總硫體積分數<0.1×10-6)進入甲烷化裝置,在甲烷轉化爐上部與空分裝置來的富氧進入催化氧化轉化,將焦爐氣中的甲烷、碳烴轉化為H2和CO;轉化氣降溫后進入等溫變換裝置,在變換催化劑的作用下,轉化氣中的一氧化碳與蒸汽反應成二氧化碳和氫氣,變換氣(CO體積分數≤0.4%,CO2體積分數≤20%)再進脫碳裝置;脫碳裝置出口的氣體(CO2體積分數≤0.2%)經壓縮機升壓后送至甲烷化裝置,將少量的CO,CO2與H2轉化為甲烷;精制的原料氣(CO+CO2體積分數≤10×10-6)送至合成氨裝置生產液氨。

生產液氨工藝流程見圖4。

圖4 生產液氨工藝流程

4 生產液氨和炭黑(工藝4)

來自焦化廠洗脫苯裝置的剩余焦爐氣先進入電捕焦油器除去氣體中固、液態雜質,使其中焦油和粉塵脫至質量濃度<20mg/m3(標態);再經變溫吸附(TSA)裝置選擇性吸附焦爐煤氣中焦油、萘、苯、重烴等,凈化氣從吸附塔頂部引出后送入變壓吸附(PSA)脫甲烷裝置脫甲烷,再進變壓吸附脫CO裝置脫除CO;凈化后的焦爐氣與來自脫碳裝置的炭黑尾氣混合進入多功能精脫硫裝置。

變壓吸附(PSA)脫甲烷裝置產生的富甲烷混合氣送炭黑裝置產炭黑;PSA脫碳裝置產生的富CO氣與炭黑尾氣(或高爐煤氣)混合進等溫變換系統,CO與蒸汽反應生成CO2和H2;變換氣(CO體積分數≤0.4%)再進脫碳裝置,脫碳氣(CO2體積分數≤0.2%)與凈化后焦爐煤氣混合進入多功能精脫硫裝置,脫硫后氣體經升壓送至甲烷化裝置,將氣體中少量的CO,CO2與H2轉化為甲烷;精制的原料氣(CO+CO2體積分數≤10×10-6)送合成氨裝置生產液氨。

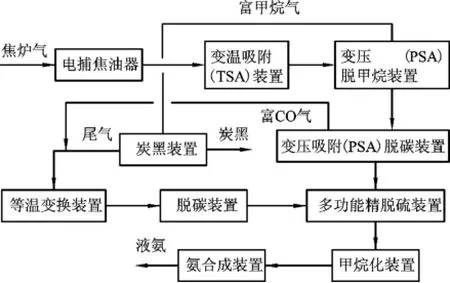

生產液氨聯產炭黑的工藝流程見圖5。

圖5 生產液氨聯產炭黑工藝流程

5 4種工藝性能比較

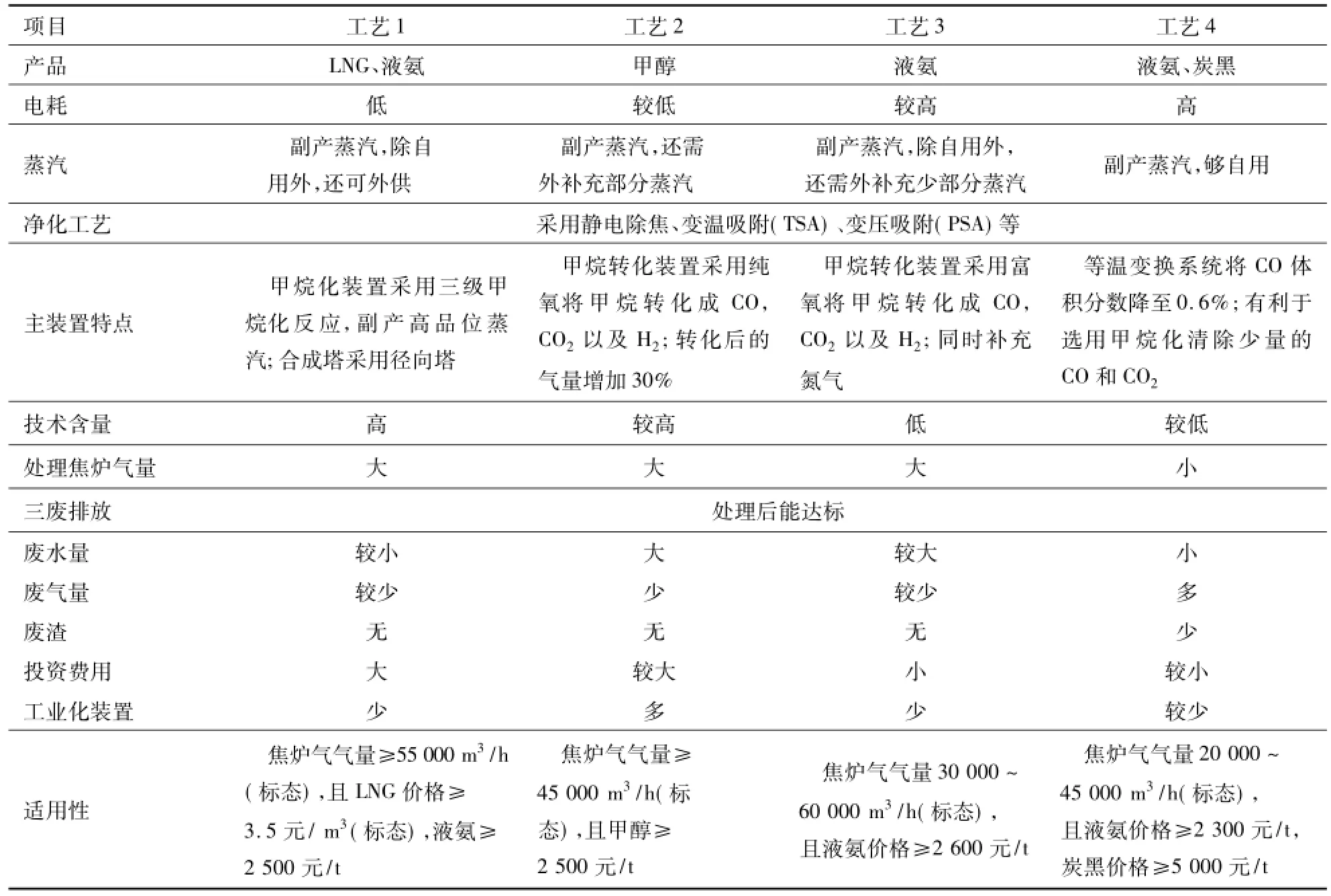

4種工藝性能比較見表2。

表2 4種工藝性能比較

6 結語

綜合利用焦化廠產生的剩余焦爐氣,采用何種工藝主要決定因素是其下游產品價格、經濟規模和自身工藝的優勢。目前,其下游無論是液氨、LNG產品,還是甲醇、炭黑產品,市場都已過剩,關鍵是要降低生產成本。

2015-04-07)