大直徑重摻硼硅單晶生長工藝研究

韓煥鵬

(中國電子科技集團公司第四十六研究所,天津300220)

大直徑重摻硼硅單晶生長工藝研究

韓煥鵬

(中國電子科技集團公司第四十六研究所,天津300220)

在CG6000型單晶爐上,開展了硼摻雜濃度8×1019cm-3以上的150 mm(6英寸)硅單晶生長試驗。通過對熱場和生長工藝進行優(yōu)化,抑制了重摻硼硅單晶拉制過程中的嚴重組分過冷,成功拉制出了電阻率1.5×10-3Ω·cm以下的無位錯重摻硼硅單晶,并對單晶拉制過程中的一些工藝參數設定進行了分析和探討,提高了該類硅單晶生長的效率和成品率。

大直徑重摻硼硅單晶;熱場改造;工藝參數改進;組分過冷

隨著超大規(guī)模集成電路的發(fā)展,作為外延襯底的重摻硅材料越來越得到廣泛的應用。這種N/N+,P/P+外延結構與IC工藝相結合,能夠大大提高動態(tài)存儲器RAM的記憶保持時間,是解決電路中的鎖存效應和α粒子引起軟失效的最佳途徑。重摻硼硅單晶作為最主要的P型重摻雜硅單晶,同其它類型重摻硅單晶相比,具有許多優(yōu)良特性。重摻硼硅單晶的電阻率分布均勻;體內氧濃度增加,氧沉淀增強,從而可以提高硅片的內吸雜能力;同時重摻硼可以有效提高硅片的機械強度,抑制空位型缺陷的產生,有利于大規(guī)模集成電路的生產。而且近來隨著電壓抑制型器件(TVS)的應用越來越廣泛,對器件性能的要求逐漸提高,國內外器件廠商對于電阻率小于1.5×10-3Ω·cm以下的重摻硼硅單晶的需求量在逐漸提高,單晶的尺寸要求也越來越大,以降低器件的制造成本提高成品率。但重摻硼硅單晶的制備難度較常規(guī)單晶大的多,尤其是當重摻硼硅單晶的電阻率達到1.0×10-3Ω·cm級別后,大尺寸的無位錯硅單晶的制備更加困難。因此本文著重分析了150 mm(6英寸)重摻硼無位錯硅單晶制備的技術和工藝難點,并探討了解決方法,并通過開爐試驗驗證了工藝改進的有效性,有利于今后該類產品的系列化和產業(yè)化。

1 重摻硼硅單晶生長技術難點

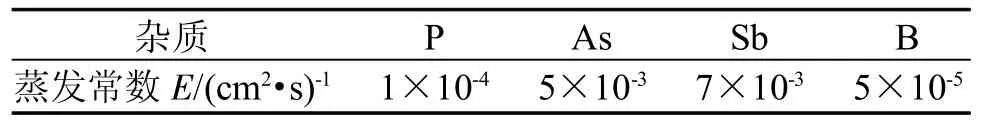

與硼元素同族的其他元素如Al,Ga,In等元素因其分凝系數太小,在摻雜時難以控制晶體的電阻率,所以在硅材料的生長過程中很少被用作摻雜劑。硼元素的熔點和沸點高于硅,在硅晶體的生長過程中不易蒸發(fā),表1為幾種硅單晶拉制過程中主要摻雜劑的蒸發(fā)常數,從表中可以看出,硼元素在硅中的蒸發(fā)是幾種主要摻雜劑中最小的。

表1 雜質在熔硅中的蒸發(fā)常數

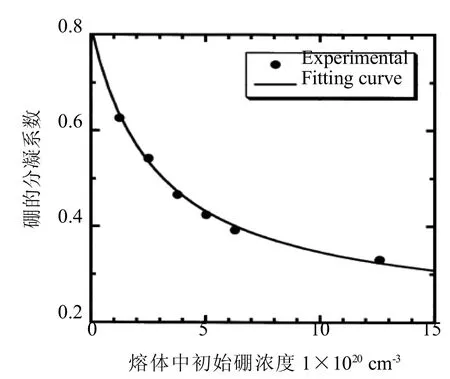

一般認為在輕摻硼的硅晶體中硼元素的分凝系數為0.8左右,由于硼的蒸發(fā)常數很小,輕摻硼硅單晶的橫向、縱向電阻率的均勻性通常優(yōu)越于其他硅單晶。但隨著硅單晶中硼元素摻雜濃度的不斷提高,硅單晶的很多性質發(fā)生很大變化。研究表明[1],重摻硼硅單晶中硼元素的分凝系數會隨著硼元素濃度的增加逐漸減小,最低在0.3左右,遠遠小于輕摻硼硅單晶。如圖1所示,當熔體中的硼元素濃度達到1×1020cm-3后,硼元素在熔體中的分凝系數出現了劇烈變化,這使得重摻硼硅單晶的許多性質較輕摻硼硅單晶有所變化。

圖1 熔體中硼濃度與分凝系數的關系

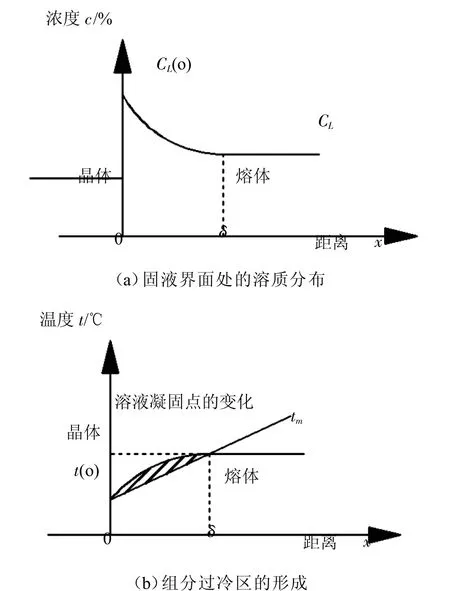

硼元素在硅熔體中的分凝系數的下降,會使部分雜質被結晶界面排斥積聚在熔體中形成溶質邊界層δ,雜質濃度分布如圖2a。受溶質的影響,在邊界層中各處的凝固點Tm有所不同。在熔體溫度梯度較小的情況下,將形成圖2b所示陰影區(qū)域的組分過冷區(qū)。強烈的組分過冷,將影響單晶的無位錯生長,生成位錯甚至導致晶變和多晶生長,這是重摻硼硅單晶尤其是大尺寸重摻硼硅單晶生長時的主要技術難點。

圖2 固液界面處的溶質分布及組分過冷區(qū)的形成

2 拉晶試驗及結果

單晶生長試驗在CG6000單晶爐上進行,單晶爐配置350 mm(14英寸)密閉式熱場,通過熱場改造加強了熱場的底部和側部保溫,通過SOP參數優(yōu)化,實現單晶的自動生長控制。單晶拉制的各項參數為:投料量25 kg,摻雜硼粉22 g,拉制直徑150 mm P型<100>硅單晶,氬氣流量45 L/min,爐內壓力2 660 Pa,晶轉15 r/min,堝轉8 r/min,拉晶速度設定在60~40 mm/h。單晶的放肩和收尾程序較常規(guī)單晶改變較大。

通過生長試驗,成功獲得了電阻率在1.5× 10-3Ω·cm以下的重摻硼硅單晶,硅單晶直徑在154~158 mm,單晶尾部因熔體組分過冷有所變形,但抑制了位錯的上返。圖3所示為重摻硼硅單晶樣品。

圖3 150 mm重摻硼硅單晶樣品

3 工藝改進及分析

3.1 熱場改進

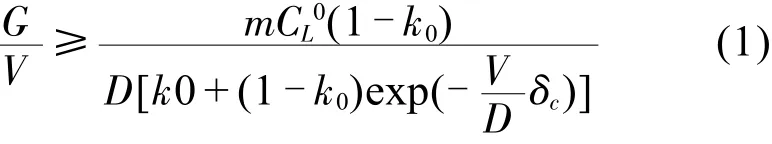

大直徑重摻硼硅單晶拉制的關鍵在于如何克服單晶拉制過程中出現的組分過冷。在固、液界面前沿狹窄的區(qū)域內,溫度分布可近似地看作是線性的,那么不產生組分過冷的條件是:

式(1)中,G為熔體中的溫度梯度,V為晶體生長速度,δc為溶質邊界層厚度,這些是可以調節(jié)的工藝參量;m為液相線斜率,CL0為熔體中雜質平均濃度,k0為平衡分凝系數,D為雜質擴散系數,這些參數對于確定的生長系統(tǒng)是不能任意調節(jié)的。

從上式可以得出避免組分過冷的一些途徑:減小V和δc,增大G。熱場結構的變化會影響熔體和晶體中的溫度梯度,拉晶過程中晶體中溫度梯度太大又會引起位錯密度的急劇增大,因此在增加熔體溫度梯度的同時還要考慮加強晶體部分的保溫,以抑制位錯的產生。為此一套設計合理的熱場是避免重摻硅單晶組分過冷的關鍵。

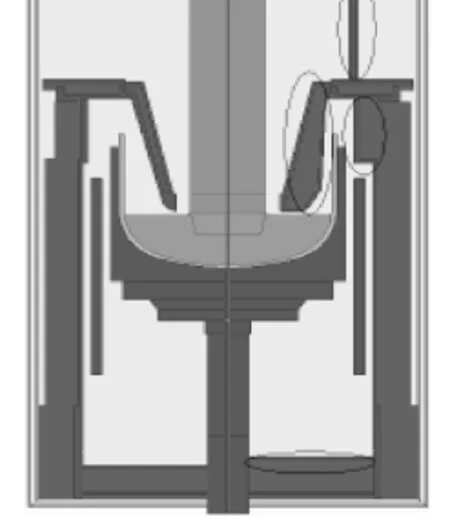

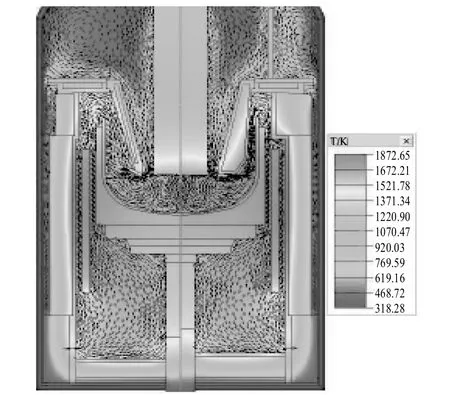

影響溫度梯度的熱場因素主要有(1)熱屏形狀及尺寸;(2)側壁和底部隔熱層的厚度;(3)在熱屏上方有無導流筒等。以上熱場改進的目的是在保證晶體生長穩(wěn)定性的前提下,如何最大限度地增加熔體溫度梯度和晶體保溫,抑制組分過冷的產生,為重摻硅單晶的拉制提供最佳熱場條件。如圖4所示為熱場的結構改進示意圖,圖5為改進前后熱場的熱分布和氬氣流場變化情況。

圖4 熱場結構改進前后示意圖

圖5 熱場改進前后的熱分布和氬氣流場變化情況

分析模擬結果可以發(fā)現導流筒、熱屏結構和底部/側壁炭氈改進后,減少了揮發(fā)物在單晶爐上部的沉積概率,可有效防止重摻硅單晶拉制過程中揮發(fā)物的積累和掉落;由于氬氣流動加快,帶走了更多結晶潛熱,晶體內溫度梯度得以降低。晶體內的等溫線更平坦,表明生長時的固/液界面更接近平界面,有利于降低晶體內的熱應力和獲得均勻的溶質分凝。熱屏外表面與側壁炭氈之間的平均溫度下降,表明爐體上部側壁炭氈有效阻止了加熱器熱量向上的損失,并將部分熱量反射至熔體,既達到了降低功率的目的,又增大了熔體的溫度梯度,有利于抑制組分過冷的產生。

3.2 工藝參數改進

3.2.1 籽晶的選擇和使用

通常認為引晶時熱沖擊產生的位錯是原有的引晶縮頸技術所要排除的主要位錯之一,而重摻硼籽晶能抑制熱沖擊產生的位錯[2,3]。一般條件下,籽晶抑制熱沖擊產生位錯的硼濃度要求大于1×1018cm-3,因此拉制重摻硼硅單晶時必須采用高硼濃度籽晶,這可以從原重摻硼單晶上切取。另外晶格失配也是產生位錯的主要原因之一。對于重摻硼硅單晶生長,研究[3]表明為抑制單晶生長時因晶格失配而產生的位錯,允許籽晶與單晶中硼的濃度偏差為7×1018cm-3,即晶格失配為2×10-5nm。這種晶格失配,與摻雜劑的種類無關,僅與摻雜劑的原子尺寸有關。通過采用摻鍺的重摻硼單晶作為籽晶源,可以補償因硼濃度差帶來的晶格失配,并順利拉出無位錯的重摻硅單晶。

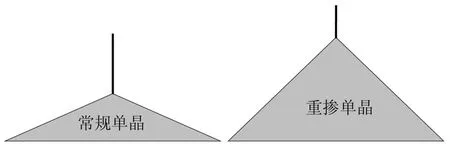

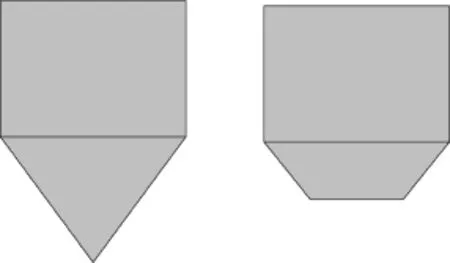

3.2.2 控制放肩角度避免位錯產生

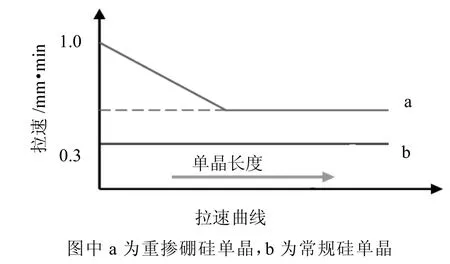

對于重摻硅單晶,放肩角度不能太大,當晶體從熔體中逐漸長出時,晶體冷卻速率較高,放肩速度快將導致晶體過冷,在晶體內部產生大量的位錯,甚至發(fā)生晶變。為了避免重摻單晶在放肩階段因生長速度過快而產生位錯,需采用較小的放肩角度,緩慢放肩,如圖6所示為常規(guī)單晶和重摻單晶的放肩示意圖。為了達到緩慢放肩,防止位錯產生的目的,放肩拉速需從引晶速度逐漸降低到放肩生長速度(見圖7),同時逐漸升高溫度(見圖8),這有別于常規(guī)單晶拉制的放肩工藝。

3.2.3 控制晶體等徑階段的拉速和溫度避免位錯產生

圖6 常規(guī)單晶和重摻單晶的放肩示意圖

圖7 放肩過程的拉速示意圖

圖8 放肩過程的溫度示意圖

要避免單晶在等徑階段產生位錯,主要是調整熱場和生長參數,避免組分過冷,使固-液交界面比較平坦,減少晶體中的各種應力。硼在硅中的分凝系數隨著單晶的生長,熔料組成發(fā)生變化而產生變化,因此單晶拉速必須逐漸減小,以避免組分過冷并保持平坦的固-液交界面。生長參數中對固-液交界面影響最大的是晶體生長速度,生長速率越快,單位時間釋放的結晶潛熱越多,造成生長界面的曲率增大,熱應力也隨之增大,從而產生位錯。

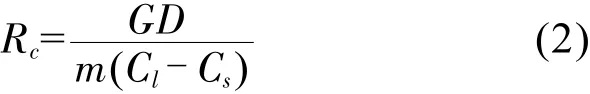

拉晶速率與熔料組分及生長界面處的溫度梯度有關,通過Tiller準則來計算。

式中:Cs為晶體中的磷濃度;Cl為熔體中的磷濃度;

Rc為臨界生長速率;

G為生長界面處的溫度梯度;

m為在Cl處液相線的斜率;

D為擴散系數。

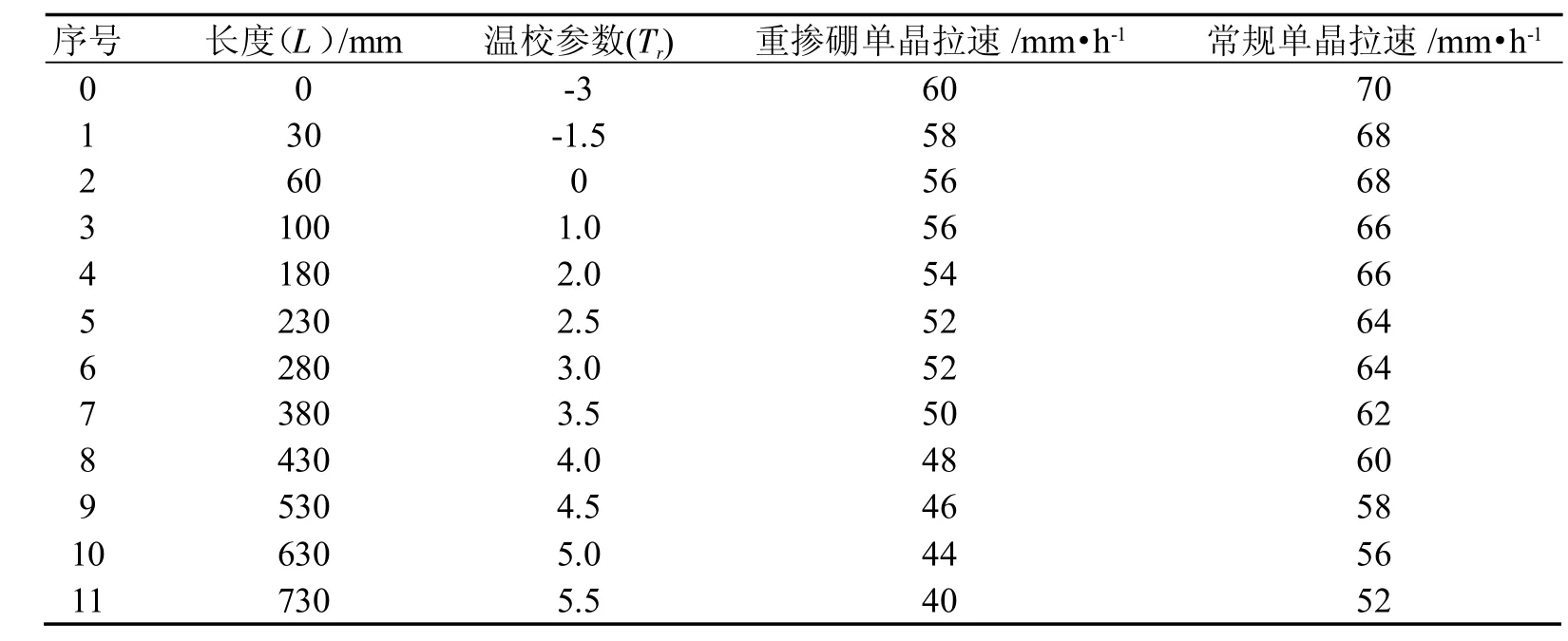

通過拉晶試驗我們發(fā)現,(1)150 mm(6英寸)重摻硼硅單晶使用70 mm/h的初始拉速時,由于拉速較快,單晶生長過程中極易產生過冷,造成晶變。(2)當初始拉速降為66 mm/h,初始單晶拉制較穩(wěn)定但后半段易出現過冷現象,導致拉晶提前結束。(3)當初始拉速降為60 mm/h,并隨著單晶拉制逐漸降低拉速則能夠較為順利地拉制出整顆單晶。分析認為,重摻硅單晶硅中因摻雜劑原子的半徑與硅原子的半徑存在差異且摻雜濃度很大而導致晶體的晶格應力遠大于一般規(guī)格硅單晶,這要求使用低的生長拉速使晶體在生長界面附近的冷卻速度盡可能低一點,以抑制位錯的產生。表2為通過拉晶試驗確定的晶體拉速和溫度曲線。

表2 拉速和溫度曲線

3.2.4 緩慢收尾,增加冷卻時間

由于分凝效應的存在,且重摻硼硅單晶的分凝系數會因硼濃度的升高而變小,到晶體收尾階段時熔體中的雜質濃度約為晶體頭部對應雜質濃度的2倍以上,為防止單晶產生位錯,從等徑生長過渡到收尾階段時拉速要平穩(wěn),盡量不升高拉速而是通過逐漸增加加熱功率,使得單晶直徑緩慢減小,溫度的升高也有利于抑制組分過冷,防止熔體在收尾過程中突然發(fā)生結晶。

硼元素對位錯滑移具有抑制作用,這主要由兩方面原因導致:一方面,硼和硅原子半徑存在差異,硼的存在將引起一定范圍內的晶格畸變,即在硼原子的周圍存在應力場,若位錯和硼原子之間的距離小于某一臨界值,位錯和硼原子的應力場之間將發(fā)生相互作用,從而使位錯滑移受阻;另一方面,硼與其周圍的硅基體之間存在非共格界面,則位錯在滑移過程中遇到硼原子時,需要繞過硼原子并留下一個位錯環(huán)才能繼續(xù)滑移,在這個過程中,位錯必須克服由于位錯線長度增加所引起的線張力阻力,因而其滑移運動受到阻礙。

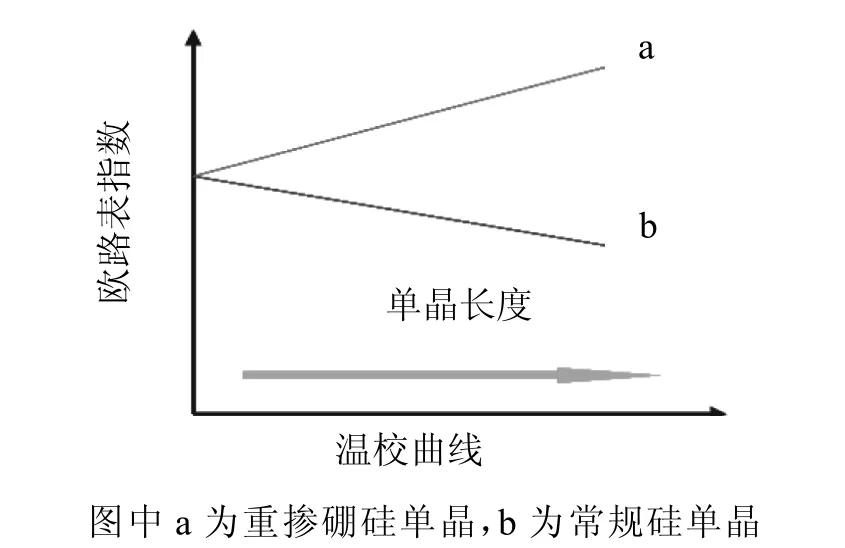

因此通常重摻硼硅單晶脫離熔體時,由熱沖擊造成的位錯上返長度要小于常規(guī)的輕摻雜單晶,通常只有常規(guī)單晶的60%以下,如圖9所示。因此重摻硼硅單晶收尾時不必像常規(guī)單晶一樣收尾長度大于最終收尾直徑,一般只需將單晶直徑逐漸收細到等徑直徑的一半時,即可抑制位錯的滑移上返。基于此,重摻硼硅單晶可以在剩料較少的狀態(tài)下收尾,以使單晶尾部能夠達到更低的電阻率,但同時要注意溫度和拉速的調整,防止組分

圖9 常規(guī)單晶和重摻單晶的收尾示意圖

過冷造成熔體結晶,影響收尾效果。

4 結論

在CG6000單晶爐上通過熱場改造并優(yōu)化系統(tǒng)操作參數(SOP),解決了大直徑重摻硼硅單晶的生長技術難題,拉制出了電阻率小于1.5×10-3Ω·cm的150 mm無位錯硅單晶,并實現了單晶生長的自動化控制。該類單晶的生長工藝技術攻關,將為該類產品的進一步規(guī)模化生產提供技術保障,滿足國內器件廠商的快速發(fā)展需求。

[1] Taishi T,Huang X,Kubota M,et al.Heavily bron-doped silicon single crystal Growth:bron segregation[J].Jpn. Appl.phys,1999(38):223-225.

[2] Huang X,Taishi T,Yonenaga I,et al.Dislocation-free czochralski silicon crystal growth without dash necking [J].Jpn.J.Appl.Phys.,2001,(40):12-15.

[3] Huang X,Taishi T,Yonenaga I,et al.Dislocation-free B doped Si crystal growth without Dash necking in Czochralski method:influence of B concentration[J]. J.Cryst.Growth,2000,213:283-287.

Research of the Process for Heavily Boron-doped Single Crystal Growth

HAN Huanpeng

(The 46th Research Instituted of CETC,Tianjin 300220,China)

P type monocrystal with boron concentration above of 8×1019cm-3has been growthed with CG6000 CZ furnace.The heavily component melt cooling has been restrained through the modification of hotzone and the optimizing of growth process.We finally got the dislocation-free heavily doped boron crystal with the resistivity below 1.5×10-3Ω·cm,then reaserch and analyse the procedure of the growth.With all the experiments,we enhance the efficiency and yield of the heavily doped boron crystal.

Big diameter boron doped crystal;Modification of hotzone;Optimizing of growth process;Component melt cooling

TN304.053

:A

:1004-4507(2015)08-0005-06

2015-06-16