葉片加工“顫刀”問題的模態分析與試驗驗證

張修寰, 閆春明

(哈爾濱汽輪機廠有限責任公司,哈爾濱 150046)

0 引言

在葉片的實際加工過程中,經常會出現局部突然間噪聲極大并且伴隨“刀顫”或者“料顫”的現象,葉片表面切削液飛濺,如同水開了一樣。這樣加工出來的葉片表面都會出現“魚鱗紋”現象。這樣的葉片表面精度極差,局部可能出現“缺肉”,從而造成葉片超差報廢。

1 葉片的模態分析[1]

1.1 葉片變形的最大位置

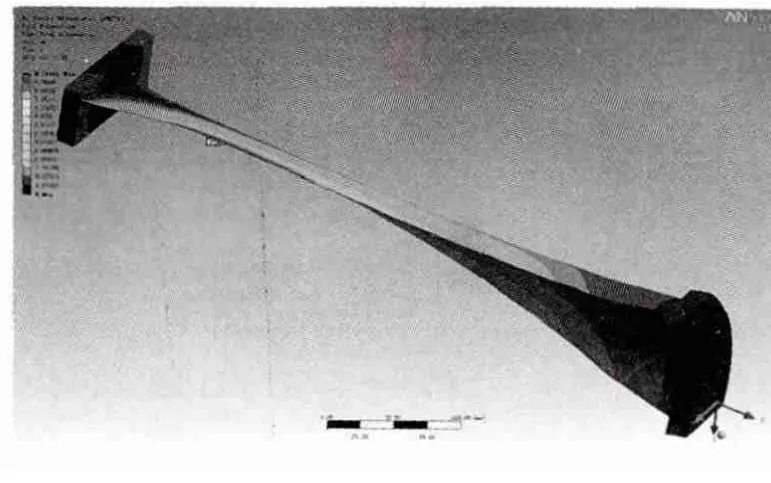

為了找到葉片振動的原因,首先應找到葉片加工過程中變形最大位置,也就是葉片振動時最容易出現最大振幅的位置。此時假設將每一時刻仿形銑刀對葉片的力同一時刻加載在葉片上。就形成了如圖1所示的均布力。

圖1 葉片上施加均布力效果圖

在均布力的作用下葉片的變形情況如圖2所示。變形最大的位置出現在葉冠出汽邊附近。

圖2 葉片在均布力作用下的變形圖

1.2 葉片的各階振型以及葉片的固有頻率

在進行模態分析時,將葉根完全固定。由于另一側頂針并不能受力,故葉冠側放開,整體葉片為懸臂結構。

根據葉片的材料,給定泊松比、彈性模量、材料密度等材料特性即可計算此狀態下的葉片固有頻率,如圖3所示。其各階振型如圖4~圖5所示。

從一、二階振型圖中可以看出,當葉片達到一、二階受迫振動時,葉片將會產生與根冠方向垂直的變形;當葉片達到三、四階受迫振動時,葉片將會產生與根冠方向垂直的變形和繞根冠方向的扭轉變形。

圖3 葉片的固有頻率

根據葉片的固有頻率,反求造成葉片共振時銑床的轉速。令銑刀刀頭有5個刀片,則:一階共振轉速S1=75.943×60/5=911.316 r/min;二階共振轉速 S2=187.34×60/5=2248.08r/min;三階共振轉速 S3=383.16×60/5=4597.92r/min;四階共振轉速S4=405.45×60/5=4865.4 r/min。

也就是說,當機床轉速達到911 r/min附近時,葉片在激振頻率作用下發生共振,葉片出汽邊達到最大振幅。造成葉片表面坑洼不平并且變形超差。

圖5 葉片的三、四階振型圖

2 試驗驗證

試驗時,以五軸聯動加工中心為試驗機床,刀具采用可鑲嵌5個刀片的仿形銑刀。在同一數控程序,相同參數、不同轉速下試驗,試驗結果如圖6所示。

在轉速1500 r/min下,葉片表面精度正常;當轉速上升到2357 r/min時,加工噪聲變大,葉片顫動明顯。加工出來的葉片有明顯魚鱗紋,局部“缺肉”,葉片報廢。通過三坐標檢測,葉片出現與根冠垂直方向上的偏差變形,變形量1~2 mm。

圖6 在轉速1500 r/min與2357 r/min下葉片表面精度圖

通過試驗可得到以下結果:1)當機床銑刀轉速達到葉片的同階固有頻率附近時,葉片發生共振,表面加工質量變壞,并且伴隨變形,變形情況與共振振型相關。2)葉片發生共振的位置為受力薄弱處的葉冠出汽邊附近,此處為受迫振動幅值最大位置,也是共振造成破壞最嚴重的位置。

3 結論

葉片加工時,葉片受到激振力的作用產生受迫振動。當激振頻率達到葉片固有頻率附近時,葉片發生共振,振動幅值變大造成葉片表面損傷并伴隨葉片變形。為避免這種現象的出現,在實際加工前,應預先計算葉片的固有頻率、在實際加工過程中盡量避開固有頻率范圍。也可通過改變裝夾方式等方法提高葉片固有頻率防止葉片共振造成葉片超差。

[1] 張利民,王克明,吳志廣.葉片模態分析的單元類型選擇[J].沈陽航空航天大學學報,2011(2):10-15.