中海油東營港2×50000噸級液體化工品碼頭擴建工程施工工藝

陳月新

摘 要:中海油東營港液體化工品碼頭工程位于渤海灣西南岸,工程所在海域施工環境十分惡劣,因此,選取合適的施工工藝十分關鍵。本文結合工程實例,根據現場施工條件和水文條件,提出合理的施工總體流程和施工工藝,并闡述混凝土結構工程中硅烷防腐施工的應用情況,并總結施工過程中質量控制要點及相關注意事項。

關鍵詞:碼頭工程 硅烷浸漬 防腐技術 施工工藝

工程概況

東營港立足黃河三角洲,依托山東半島城市群,面向環渤海經濟圈,重點服務于石油化工、鹽化工、能源、機械制造、現代物流等臨港產業,腹地范圍包括魯北及晉冀。本工程建設規模為2個5萬噸級原油燃料油卸船泊位(水工、工藝兼顧8萬噸級油輪),設計年通過能力為1060萬噸;年吞吐量為1000萬噸/年。水工建筑物結構安全等級均為Ⅱ級。擬建碼頭工程位于渤海灣西南岸,工程所在海域風急、浪高、霧多,月平均有效工作日不足15天,且全年冰凍期長達3個月,施工環境十分惡劣。施工區域常年受海水侵蝕,尤其進入冬季后風浪大、氣溫低,對碼頭結構混凝土抗腐蝕性提出更高要求,故整個工程混凝土外露表面需進行硅烷浸漬防腐施工,要求對混凝土表面處理和施工工藝按《海港工程混凝土結構防腐技術規范》(JTJ275-2000)有關規定進行噴涂或輥涂。

現場施工條件

施工現場條件分為工程所在地形地貌及與周邊的關系,交通運輸條件和自然經濟條件,以及對施工的影響,是保證施工順利進行的重要環境條件。

東營港位于黃河流域經濟開發帶與環渤海經濟圈的交匯點,毗鄰海港,通港交通公路與北京、青島、濟南、天津等大中城市相連,具有十分優越的地理位置和區位優勢,自然資源豐富。

施工現場位于山東省東營市東營港經濟開發區,原東營港政府已建設9公里引堤,在此基礎上繼續延伸2.6公里引堤。本次工程不包括引橋部分,且原政府引堤不能保證提供為施工通道,因此5萬噸級石油化工碼頭只能海上施工。

氣象水文條件

本工程位于魯西北黃河三角洲五號樁附近,屬北溫帶大陸性季風氣候區,氣候特點:冬季寒冷、夏季炎熱、氣溫年季差較大。冬夏季風向變化具有明顯的季風特征,多大風天氣,年降水量偏少,降水量季節分布不均勻,主要集中在夏季。多年平均氣溫為11.7℃,年內最高的月平均氣溫為33.9℃,極端最高氣溫為39.6℃,年內最低的月平均氣溫為-2.9℃,極端最低氣溫為-18.0℃。空氣濕度大,多年平均濕度達65.6%;多年平均年降雨量為542.4mm,歷年月最大年降雨量為176.2mm,歷年月最小降雨量為2.1,平均降雨日數70天,月最多降雨日數12.3天,月最少降雨日數2.3天,1小時最大降水量89.5mm。降水多集中在7、8、9三個月,最少降水量一般在1、2、3三個月。年平均降雪天數16天,年最多降雪天數28天,最大積雪厚度150mm。多年常風向及頻率為SSE、E向,頻率10%,次常風向及頻率為ENE、S向,平率9%;夏季平均風速3.1m/s,冬季平均風速3.3m/s,最大風速21m/s,極大風速36.9m/s。年平均受臺風影響2.9次,年平均寒潮影響次數6.3次。6級以上大風日數多年平均40日/年。

本工程靠近M2分潮無潮點,風增減水影響明顯,潮差變化大,規律性差。一月中約20天每日出現一次高潮和一次低潮,10天左右出現二次或多次高潮和低潮。根據往年統計資料,平均海平面0.93m,最高潮位2.75m,最低潮位-1.1m,平均高潮位1.50m,平均低潮位0.76m,設計高水位1.86m,設計低水位0.08m。

本工程位于半封閉的渤海灣內,波浪主要為風成浪,涌浪較少,具有明顯的季節性變化特征。大浪一般由臺風、寒潮和氣流產生。常浪向為NE向,頻率為10.3%,次常浪向為SE向,頻率為8.0%,強浪向為NE向,實測最大波高5.2m,周期8s,NE向。

施工總體工藝流程

根據本工程工期特點,首先進行鋼樁委托加工,然后進行沉樁施工,沉樁根據施工總體流向的要求,先進行碼頭工作平臺鋼樁部分的沉樁,然后向兩邊進行相應系纜墩、聯系墩的沉樁。碼頭一個排架或系纜墩一個承臺的鋼管樁打設完成以后,立即進行夾樁槽鋼的架設,將打設完成的樁連成整體,保證打設完成的樁基穩定。

本工程碼頭分為二種結構形式,第一種為碼頭工作平臺,采用透空式高樁梁板式結構;第二種為系纜墩、聯系墩及綜合用房平臺部分,采用高樁墩臺結構,墩臺之間用T梁連接。

對于高樁梁板式結構的碼頭工作平臺,由于排架較少,在工作平臺樁以及其兩側T梁聯系墩鋼樁全部完成后,結合樁帽底模鋪設,需立即采取臨時固定措施,安裝吊筋螺栓固定型鋼主梁,在型鋼主梁上安放次梁,然后鋪設方木擱柵和木底板,形成樁帽底模平臺,底模搭設完成后,進行樁帽鋼筋綁扎和側模板安裝。對于碼頭前沿樁帽,在底模形成以前,首先進行前沿靠船構件安裝,然后進行樁帽的施工混及凝土澆筑。在樁帽混凝土達到設計強度后,安裝縱梁,再搭設橫梁底模平臺,在此基礎上,進行鋼筋綁扎和側模安裝,在檢查無誤后進行混凝土的澆筑。在橫梁混凝土達到設計強度后,進行面板安裝、上部現澆面層和護輪坎的澆筑施工。對于高樁墩臺實體結構的構筑物,在鋼管樁打設完成后,首先下層的1.5m將先期澆筑,將鋼管樁上采用吊筋螺栓固定型鋼主梁,形成底模平臺,然后進行相應部分的鋼筋綁扎和側模安裝,在此基礎上澆筑混凝土。上層結構在墩臺澆筑完成后具有一定強度后,進行上部墩臺加高或立柱的澆筑基礎上達到一定強度后安裝預應力T梁,現澆面層。

工作平臺和系纜墩之間的預應力鋼筋混凝土T梁,在現場預制場預制,通過水上運輸至施工現場進行安裝。碼頭前沿的水平撐先期在現場預制,在面板安裝完成后進行安裝;碼頭附屬設施的安裝在碼頭結構施工基本完成后進行。水電及工藝管線等安裝工作分成二個部分,前期穿插在結構施工中,完成鐵件、管道的埋設和孔道的預留,在后期集中進行電纜和管道的敷設和調試,確保如期交付竣工驗收。綜合用房部分的土建結構在相應碼頭平臺結構完成后進行。

總體施工工藝安排

根據設計和施工現場的實際情況,工程盡量采用目前成熟的施工工藝,同時,強調施工與工程目標相協調,適應周圍環境相協調,確保達到質量和進度要求。

水工結構碼頭樁基設計采用了φ1000mm~φ1200mm鋼管樁,鋼管樁委托山東甬泰鋼鐵科技有限公司制作,制作拼接完成后落駁運輸至現場。現場設置定位船,以方便運樁駁的系靠。

鋼管樁的打設,選用配置有GPS定位系統的奔騰樁1#打樁船或騰工2#進行沉樁作業,配套采用德國進口D100柴油錘。船艏向岸側拋設八字錨,船艉將海側拋設八字錨,同時,設置前后抽芯纜,進行船體的定位。施工過程中,打樁船從運樁樁駁上取樁,然后移船至樁位區域沉樁。對于現澆樁帽和現場墩臺結構,采用鋼抱箍加吊桿螺栓最終固定主梁,鋪設次梁及方木格柵和木底板形成底模平臺。碼頭和系纜墩等現澆結構模板采用膠合模板,在施工中,盡量減少模板的接縫,提高構件的外觀質量。系纜墩及綜合樓平臺墩體分兩次澆筑,第一層高度為1.5米,根據設計要求在其頂層設置Φ16@200鋼筋網片,樁帽、橫梁、聯系墩一次澆筑完成。碼頭和引橋護輪坎、現澆面層等附屬設施,將采取一系列措施保證工程質量和施工進度的順利進行,力爭盡早完成施工。

對于碼頭靠船構件、縱梁、面板等預制構件在施工現場設立構件預制場,進行預制構件的制作;現場制作構件預制臺座,模板采用膠合板,保證構件的外觀質量,同時配備起重設備和相應的構件儲存堆場。受現場條件制約,對于預應力T梁采取現場預制,由水上運輸船運輸,預制構件安裝采用起重船進行。現澆混凝土供應全部采用水上澆筑的方法,將采用攪拌船進行混凝土的澆筑。所有上部結構的底面和側面混凝土表面按設計和防腐規范要求需涂刷硅烷浸漬防腐層。鋼筋加工在現場生產設施區進行,通過駁岸碼頭裝船運抵現場。

硅烷浸漬在工程中的應用

從上世紀七八十年代起,“硅烷浸漬”技術歐美、澳大利亞等國已大量應用。硅烷是美國公路路橋防護中最廣泛采用的防腐方案。據1994年《美國高速公路研究設計計劃NCHRP 》第209號論壇中的調查資料顯示,全美國各州高速公路路橋防護中采用最多的是硅烷浸漬防護技術,占到33%以上。

在北歐,德國巴伐利亞16座混凝土橋梁保護項目、瑞士FURSTENLAND大橋、Meggenhus大橋、瑞典Nordre河大橋及斯德哥爾摩市24座橋梁、比利時澤布勒赫港碼頭等眾多工程中,通過試驗結果以及實踐試驗,可以認為,硅烷憎水浸漬保護有效時間至少可持續15年。

在亞洲的日本Asai Okumiomote大壩、新加坡樟宜碼頭、馬來西亞濱城二橋等眾多工程硅烷浸漬技術的應用都取得良好的技術及經濟效益。

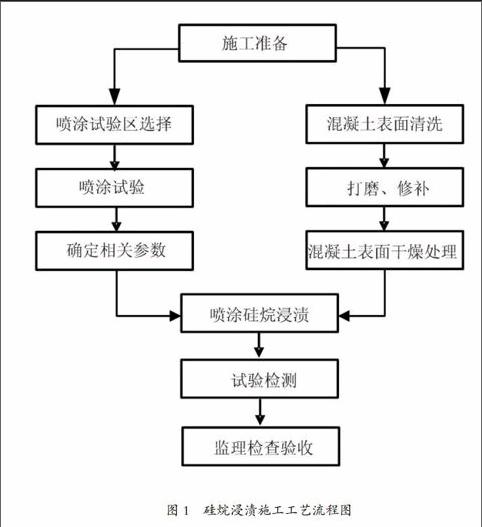

硅烷浸漬工藝(圖1為硅烷浸漬施工工藝流程圖)具有優異的防水性及防氯離子滲透性、紫外線穩定性,減少風化損壞、透氣性,減少凍一融損害、無色,均勻,中性外觀、耐久性強,長效保護。

在國內外工程領域,硅烷浸漬的長期防腐性效果受到工程人員的普遍關注,普遍應用于如海工所處惡劣環境的混凝土工程中。目前除了港口碼頭及其他海工項目等工程,在鐵路/公路/市政橋梁、核電/電力、機場跑道、鹽漬土地及海上電力輸變線基礎、北方凍融及使用除冰鹽環境、西南酸雨環境下等混凝土結構也得到大規模的應用。從最初的新建項目防護也擴展在維修加固工程維護使用。從過去重大基礎工程應用擴展到一些工民建甚至沿海商業建筑開發項目混凝土結構的保護。目前國內相關單位正在進行青藏高原海拔地區混凝土結構耐久性涂裝保護體系研究中,硅烷浸漬技術及氟硅涂裝體系也是首先的技術選擇方向。

參考文獻:

【1】《海港工程混凝土結構防腐蝕技術規范》

【2】《水運工程混凝土施工規范》

【3】《建筑防腐蝕工程施工及驗收規范》

【4】《建筑防腐蝕工程施工質量檢驗評定標準》

(作者單位:上海交通建設總承包有限公司)