爬行式鋼管外表面打磨器

何小琳,熊健祥,胡慶樂,李克天

(廣東工業大學機電工程學院,廣東廣州 510006)

0 前言

市面上現有對鋼管進行打磨除銹的方法和工具,最為普遍的是人工使用簡單的砂紙或電動工具除銹。該方法的優點是除銹全面,但勞動強度大;拋丸機可用于打磨除銹,但體積較大,操作不便,缺乏靈活性,無法應用于已經安裝在現場的固定欄桿的除銹;還有高壓噴水除銹,不但耗費水資源,也不方便進行大面積工作,殘留水分易使表面再度生銹[1-2]。還有一種方法就是化學除銹,這種方法成本高,對環境影響也很大。針對已經固定安裝的欄桿除銹困難的問題,本文設計開發了一種結構簡單、使用靈活、自動化程度高、節能環保的除銹打磨器,專用于金屬圓柱外表面欄桿的打磨和除銹。

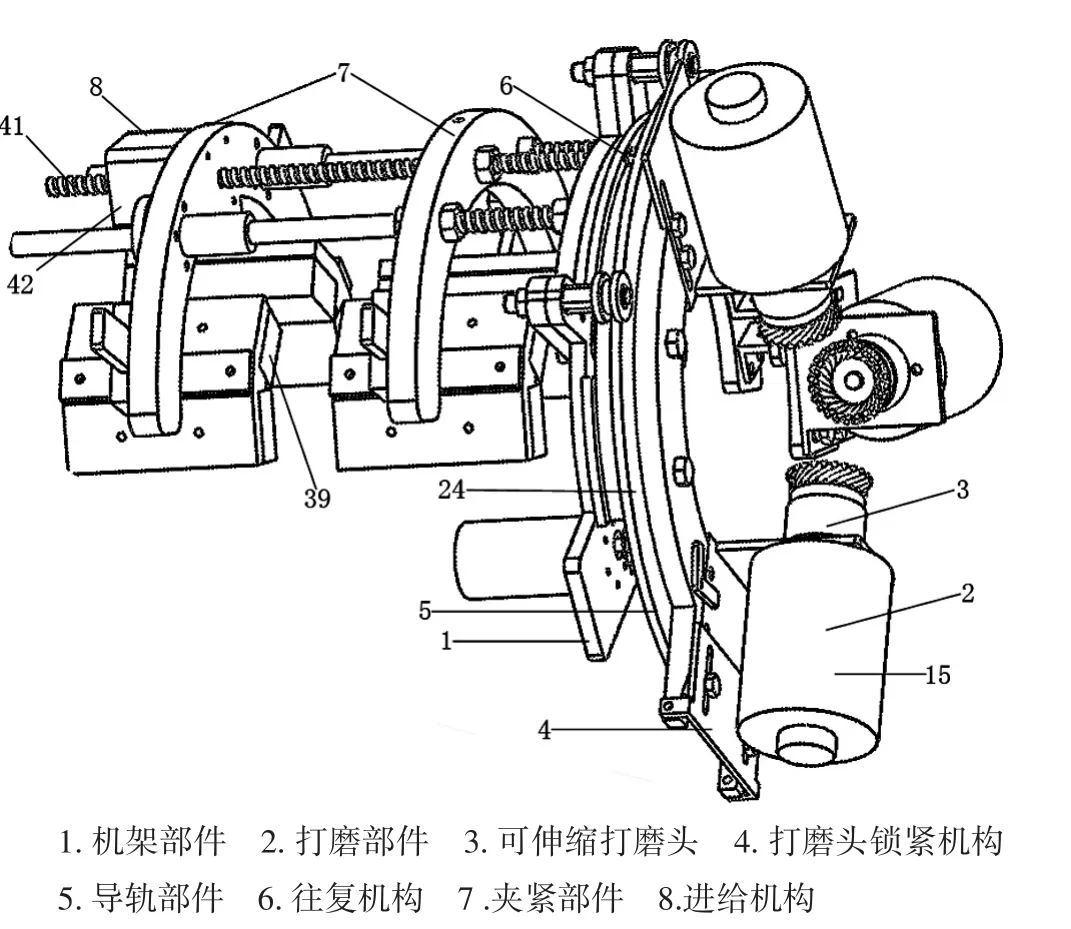

1 總體結構和原理

如圖1所示,爬行式鋼管外表面打磨器主要由機架部件1、打磨部件2、可伸縮打磨頭3、打磨頭鎖緊機構4、導軌部件5、往復機構6、夾緊部件7、進給機構8和控制部分等組成。

圖1 爬行式鋼管外表面打磨器總體結構

機架部件1通過夾緊部件7裝夾于所需打磨的鋼管上。兩組夾緊部件7中的電磁鐵39通電夾持,斷電放松;整體呈C字型的結構使打磨器易于在鋼管上裝卸;在導軌部件5中弧形導軌24的作用下,打磨頭可以沿鋼管作旋轉運動;三個電機15之間的夾角為120°,電機15帶動鋼絲輪繞著鋼管軸心旋轉,每個打磨頭繞鋼管的打磨弧度大于120°;三個打磨頭的打磨弧度連起來,可完成鋼管外表面的完整打磨;可伸縮打磨頭3能自動調節鋼絲輪與鋼管的距離,改善打磨效果;貫通軸式直線電機42轉子具有內螺紋,與絲桿41配合形成絲桿螺母副實現進給直線運動;利用兩套夾緊部件7的交替松緊,驅動打磨器爬行進給移動。

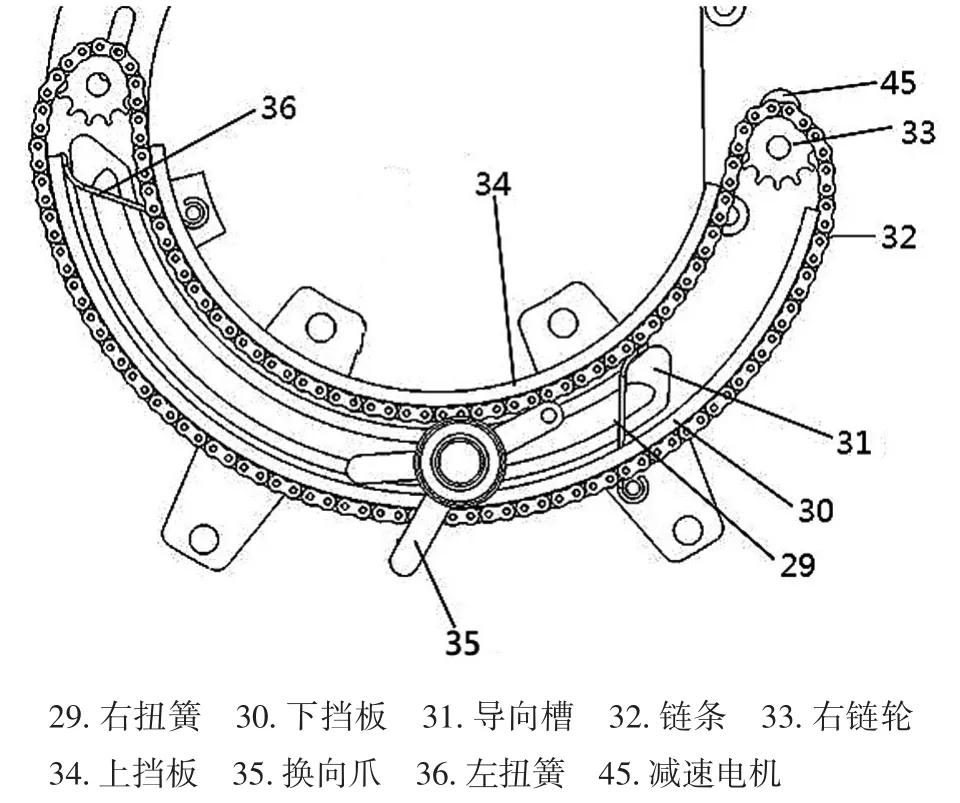

2 往復機構

打磨器能沿鋼管做往復旋轉運動是通過往復機構實現的,該機構如圖2所示。由右鏈輪33、鏈條32、換向爪35、上擋板34、下擋板30、左扭簧36、右扭簧29、導向槽31和減速電機45等組成;右鏈輪33安裝于減速電機輸出軸上,減速電機固定在圖1的機架上;鏈條32的上段外側與下段的內側分別與上擋板34和下擋板30接觸,并環繞兩端鏈輪;左扭簧36和右扭簧29用螺釘固定,左扭簧36末端固定在下擋板30上,右扭簧29固定在上擋板34上。

圖2 往復機構原理圖

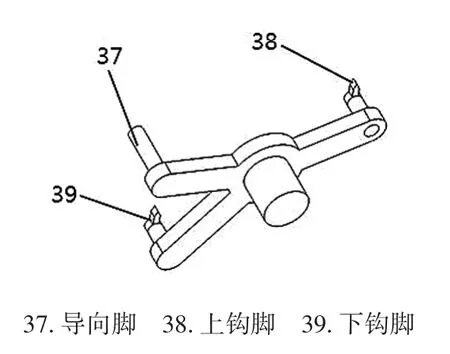

若換向爪的上鉤腳38鉤住鏈條32上段內側,則導向腳37在下導向槽31中滑動,即換向爪順時針移動。下鉤腳39將懸空,不與鏈條32的下段接觸。導向腳37在下導向槽31中滑動,防止上鉤角38與鏈條32脫離嚙合。當換向爪35運行到導向槽31的左端,左扭簧36彎曲變形,貯存能量,導向腳37最后不受導向槽31的制約,上鉤角38與鏈條32脫離嚙合,在左扭簧36的作用下,導向腳37迅速被推向上導向槽31,同時下鉤腳39與鏈條32的下段的外側嚙合。鏈條32帶動換向爪35逆時針移動。同樣道理,在導向槽31的右端,換向爪35和上下鉤腳完成切換,換向爪35又順時針移動。該機構將減速電機45的單方向旋轉運動轉換成打磨器所需要的往復旋轉運動。

如圖3所示的換向爪由上鉤腳38、下鉤腳39和導向腳37組成。

圖3 換向爪結構

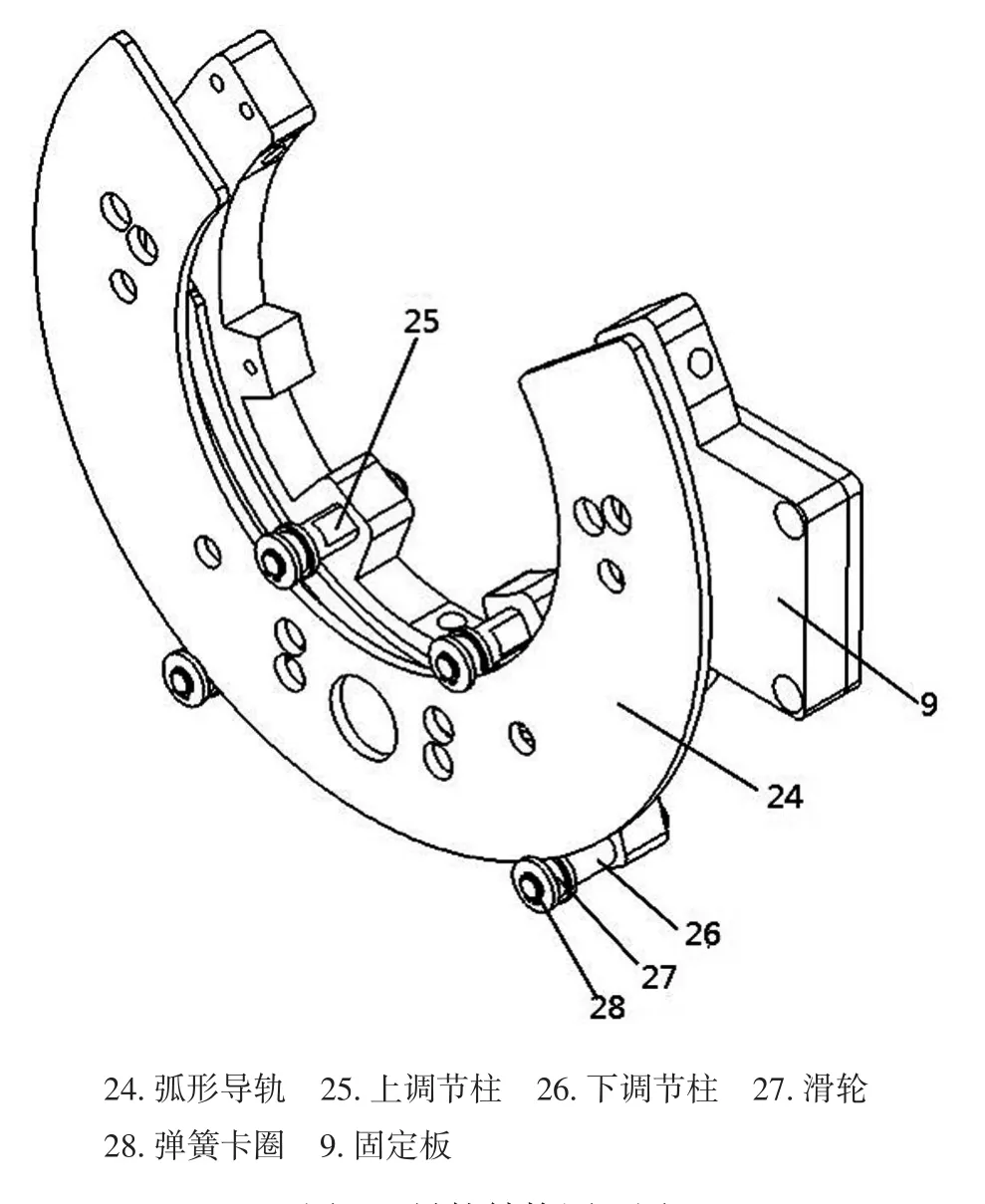

導軌結構原理如圖4所示。弧形導軌24與固定板9配合實現打磨頭在鋼管上的整周打磨。

圖4 導軌結構原理圖

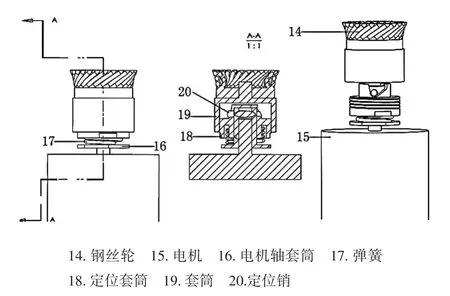

3 可伸縮打磨頭

可伸縮打磨頭結構如圖5所示。該結構由電機15、電機軸套筒16、定位銷20、彈簧17、定位套筒18、連接套筒19和鋼絲輪14等零件組成;當鋼絲輪與鋼管存在間隙,彈簧17推動定位套筒18,同時帶動套筒19移動,打磨頭伸出,消除鋼絲輪14與鋼管之間的間隙。反之,當鋼絲輪與鋼管之間間隙過小,彈簧能夠壓縮變形,使打磨頭后退。該結構能自動調節鋼絲輪與鋼管的距離,以彌補打磨頭在鋼管安裝過程中可能存在的偏心,獲得均勻的打磨效果。

圖5 可伸縮打磨頭結構原理圖

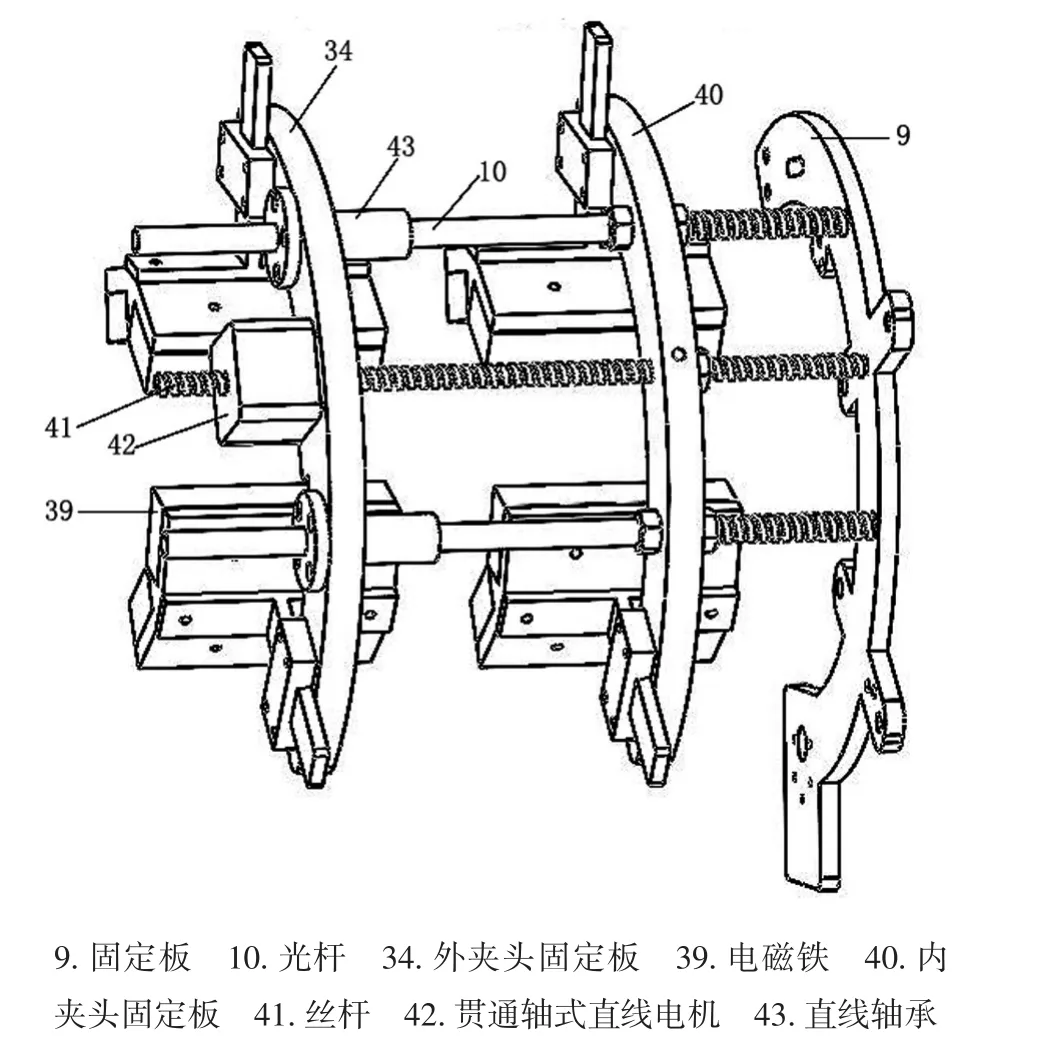

4 進給機構

根據仿生學的原理,模仿尺蠖的爬行,設計了自動爬行進給機構。原理如圖6所示。該進給機構由絲桿41、直線軸承43、貫通軸式直線電機42、光桿10、固定板9、內夾頭固定板40和外夾頭固定板34等組成。內夾頭固定板40上的電磁鐵39通電,夾緊鋼管,控制貫通軸式直線電機42正轉,轉子與絲桿41配合,轉子正向旋轉,帶動外夾頭固定板34向前移動一定距離后停止,此時輪到外夾頭固定板34上的電磁鐵39通電,夾緊鋼管,內夾頭固定板40上的電磁鐵39斷電,松開鋼管,貫通軸式直線電機42的轉子反轉,絲桿41帶動內夾頭固定板40向前移動一定距離。如此循環反復,實現裝置的爬行進給功能。

5 結論

圖6 進給機構原理圖

爬行式鋼管外表面打磨器具有方便裝卸、整圓打磨、自動進給和與鋼管自適應調整同心度的功能,可應用于懸空架設的金屬管道外表面和金屬管防護欄桿的除銹打磨工作[3-4]。適當調整夾持距離和鋼絲輪的規格,可以應用于直徑不同的鋼管的打磨拋光,適用范圍較廣,勞動強度降低,市場前景廣闊。

[1]王亞軍,支左.鋼管除銹機設計與經驗[J].中國化工裝備,2002(04):43-48.

[2]楊剛.磨料水射流除銹技術仿真研究[J].機電工程,2013(8):929-932.

[3]熊健祥,溫超文,張偉文,等.鋼管外表面除銹打磨裝置:廣東,CN203579369U[P].2014-05-07.

[4]李奇文,榮連泉.鋼管外表面在線除銹方法[P].天津:CN101444896,2009-06-03.